基于Ansys Workbench 的平头塔式起重机臂架结构优化分析

黄江涛 高崇仁 王国涛 田星宇 周芳宇

太原科技大学 太原 030024

0 引言

近年来,随着国家绿色发展政策的推进和回收体系的完善,作为占比20%的再生资源废纸的回收量持续增长,使纸品公司对存储环境的空间利用率提出了更高要求。南方多雨的天气环境,南方的纸品公司遂建立筒仓进行贮存,并通过传统叉车进行堆垛作业。然而,由于传统叉车堆垛高度有限,导致筒仓空间利用率较低;而平头塔式起重机(以下简称塔机)的塔身较高且无塔帽,在筒仓内建立平头塔机进行吊取堆垛,能有效提高堆垛高度,提升空间利用率,但其臂架比同级别普通塔机起重臂架重5%~15%,平头塔机臂架是塔机主要承载结构之一,故臂架的安全性是整机安全性能的关键所在。

任俊辉等[1]通过Ansys 有限元软件对塔机臂架进行分析,得到臂架应力及变形情况,分析其动力学特征,为臂架轻量化设计提供了思路;潘乐臣[2]借助Workbench 软件对塔机臂架结构进行建模,并使用Screening 优化算法最终得到更加轻量化的臂架结构;张通友[3]通过静力学分析验证设计结构的安全性,并通过模态分析确定臂架结构固有特性,为塔机实际作业提供了建议;刘帝芳等[4]、周长安[5]分别用有限元分析和代理模型优化2 种不同的方法对臂架截面进行优化设计,实现了臂架的轻量化设计;Demirsoy M 等[6]对不同塔机组件进行建模分析,分析横截面位置的应力随臂长的变化情况,并利用计算机辅助程序I-DEAS 确定塔机最关键截面的应力情况;Mijailovic R 等[7]对塔机多种形状臂架截面进行分析,通过拉格朗日乘子法对截面参数进行优化。

本文依据筒仓相关参数对平头塔机起重臂进行设计计算,通过Workbench 对初步设计的起重臂结构进行静态分析,验证起重臂架结构符合强度和刚度要求,通过模态分析确定其固有特性,对实际作业提出理论建议,并使用多目标遗传算法对臂架结构进行优化分析,在保证塔机整体性能的情况下,实现臂架结构轻量化。

1 起重臂架有限元建模

综合某公司给定筒仓的参数以及起吊纸块的质量,初步确定塔机的主要参数:最大工作幅度为15 m,最大起升高度为25 m,最大幅度处的最大起重量为5 t,起升加速度为1.1 m/s2,最大回转速度为0.65 r/min,回转启/制动时间为3 s。通过计算设定起重臂各节上下弦杆截面尺寸如表1 所示,其中上弦杆为实心圆钢,下弦杆为方管,斜腹杆为外径60 mm、壁厚5 mm 的圆管,水平腹杆为外径50 mm、壁厚3 mm 的圆管。

本文通过Ansys Workbench 软件建立塔机臂架模型,对臂架所受应力进行分析,基本原则为模型要正确,全面反映实际状态下塔机臂架的受载情况及结构变形情况,在不影响正确的计算结果的前提下,对模型适当的简化且保证结构与实际结构基本一致,塔机臂架结构为空间桁架结构,结构中不同的杆件受拉压、扭转等多种不同的载荷。

通过Design Modeler 建模平台,根据臂架每节长度、截面宽度和高度等参数创建关键点,将关键点连接生成线体,共创建92 个关键点,生成270 个线体;通过Cross Section 命令创建Circular、Circular Tube、Rectangular Tube 这3 种类型截面几何形状,共12 个不同截面面积的几何形状,并对生成的线体进行相应截面设置。

2 静力学分析

设置塔机有限元分析的材料属性,其臂架结构材料选用Q345,弹性模量为210 GPa,泊松比为0.3,密度为7 850 kg/m3。对塔机臂架进行网格划分,划分完成后共生成3 336 个节点、1 712 个单元。对臂架上下弦杆根部施加约束,由于本文所述塔机的应用场景为筒仓内部,受到的风载荷影响非常小,所以对臂架的分析不考虑风载荷,臂架的主要载荷来源于臂架自重和吊重。对臂架的自重载荷进行简化,设自重载荷为均布载荷分布在臂架上,吊重载荷由变幅小车、吊钩、吊装夹具及重物等组成,并以集中载荷的形式施加于臂架下弦杆的端部。

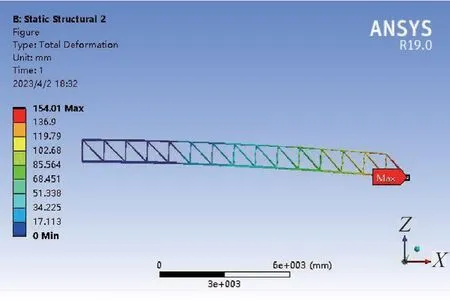

对起重机臂架吊运重物加速上升阶段进行有限元受力分析,加速度a=1.1 m/s2,吊重载荷为49 000 N,重物加速上升的惯性力为5 500 N,惯性载荷与吊重载荷施加在臂架端部的同一位置,其臂架应力云图和形变云图如图1、图2 所示。根据图1 所示结果可知,臂架的最大应力值为191.42 MPa,将最大应力值的理论计算结果与有限元分析的结果进行比较,可得到误差为3.31%,该值在允许范围之内,故计算结果合理。应力分析云图显示最大应力在上弦杆的根部位置,且最大应力值小于材料的许用应力,满足强度要求。

图1 起重臂架应力云图

图2 起重臂架形变云图

根据图2 所示结果可知,此阶段最大变形量出现在臂架的端部,最大变形量为154.01 mm,小于许用挠度值,满足刚度需求。

3 模态分析

根据振动理论可知,低阶固有频率在塔机臂架结构振动过程中起主要作用,对结构影响较大,越高阶固有频率的相应结构振型会因阻尼的存在而迅速减弱,对系统动态影响越小。所以,本文取塔机臂架的前6 阶模态进行分析研究,其振动频率如图3 所示,观察各阶振型并对其进行描述如表2 所示。

图3 前6 阶频率振型图

表2 各阶振型描述

根据频率振型图及振型描述可以看出,臂架结构前6 阶的固有频率范围为5.11 ~30.52 Hz,频率大说明其结构的刚度较大,结构较稳定,振动形式主要表现为臂架弯曲和扭转,且振幅最大处多为臂架端部。相邻节间也有较大局部变形,设计时应增大连接强度,从而保证臂架工作安全性。

4 起重臂架优化

优化设计是指在设定约束条件下根据预计目标获取最好的结果,为解决优化问题,通过建立优化设计数学模型来描述优化状态及结果。本文通过Ansys Workbench 的Design Exploration 模块,选用响应面优化方法对臂架进行优化设计,设计变量作为输入参数,最大等效应力和最大变形量作为状态变量,塔机臂架质量作为输出参数。优化流程如图4 所示。

图4 优化流程图

4.1 设定参数

1)设计变量

设计变量是数学模型的输入参数,对于优化设计来说,一个优化设计可有多个设计变量,设计变量越多其空间维度越多,最后的优化效果越好。然而,设计变量增多会使计算压力更大,增大求解难度,各个设计变量互相独立,可通过限制设计变量取值范围控制设计变量数量,从而在保证优化效果的前提下,减少设计变量,增加优化计算速度。本文塔机臂架设计为3 节,将i节对应上弦杆半径Ri、下弦杆方管长W1i、下弦杆方管宽W2i、斜腹杆外径Ruo、斜腹杆内径Rui、水平腹杆外径Rdo、水平腹杆内径Rdi参数作为设计变量进行优化设计,设计变量表达式为

2)约束条件

强度的约束条件为

式中:σs为臂架截面最大应力,N1为臂架承受的轴向力,Aj为臂架净截面面积,Mx、My分别为臂架计算截面对X、Y轴的截面弯矩,Wjx、Wjy分别为臂架净截面对X、Y轴的抗弯截面系数,NEx、NEy分别为臂架的名义欧拉临界力。

刚度的约束条件为

式中:f为臂架的最大挠度,[f]为臂架许用挠度。

3)目标函数

根据静力学分析的强度及刚度值可以看出,臂架的设计比较保守,所以使臂架自重较重。现以塔机臂架重量为优化目标,在满足强度和刚度的要求下,优化臂架弦杆截面尺寸,使臂架更加轻量化,其表达式为

臂架质量作为优化目标,其表达式为

式中:ρ为杆件材料密度,Vi为i杆杆件的体积,Ai为i杆杆件截面积,li为i杆杆件长度,n为塔机臂架杆件总数。

4.2 实验设计

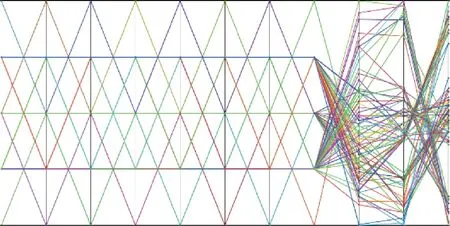

实验设计可以根据输入参数的数目采集设计参数样点,以确定采样点的位置,计算每一个参数样点的响应结果,利用数学上的二次差值函数建造设计工件的响应面或设计曲线。Workbench 优化模块自带的实验设计类型有最佳空间填充设计、中心组合设计、Box-Behnken设计、自定义+抽样设计、拉丁超立方体抽样设计等,这里采用中心组合设计法进行设计。在本文优化实验设计中,下弦杆为方管,所以将方管的宽设定为与长相等。经试验共设定8 个设计变量,对应283 个设计点,系统生成的设计点图如图5 所示,由图中可知各设计变量,状态变量和目标函数数值的范围。

图5 臂架优化实验设计点参数图

4.3 响应面计算分析

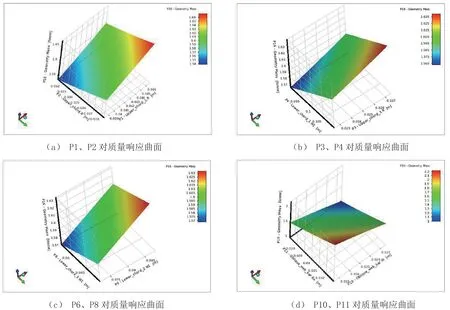

响应面是指数学模型描述设计变量与状态变量、目标变量之间关系的曲面。在进行最后优化计算前需建立变量之间关系的模型,响应面计算是一种常用的建模方法,目的就是便于观察各设计变量对臂架质量、最大等效应力、最大变形量等目标变量和状态变量的灵敏度,将质量、应力和形变作为优化目标,优先级最高的为臂架质量,各参数对质量影响的3D 响应曲面图如图6 所示。由图6 可知,臂架的质量都随参数变量的变大而变大,但对臂架质量大小的影响程度不同,可以看出P10、P11 对质量影响最大。为此,在优化时可着重对其优化区间进行设定。

图6 设计变量对质量的响应曲面图

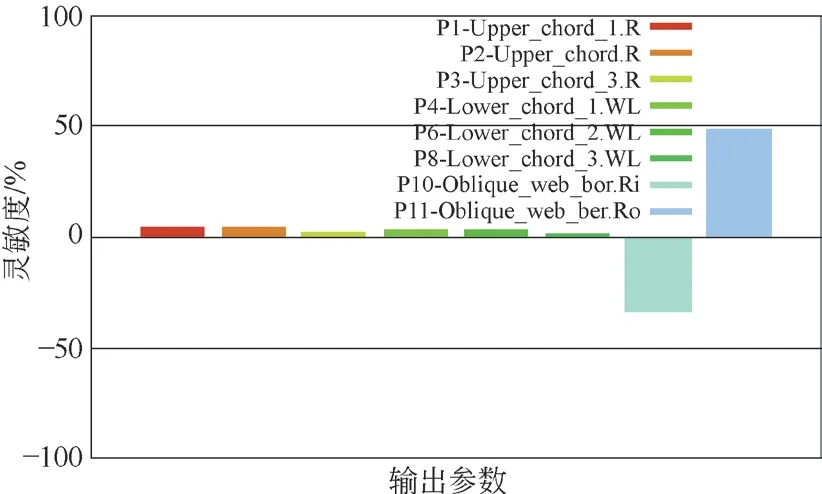

通过Local Sensitivity 功能得到各输入变量对输出变量的灵敏度图,如图7 所示。由于设计变量较多,计算量较大,通过观察灵敏度图可以分析设计变量对目标函数影响的大小,可以筛选出对目标函数影响较大的设计变量作为主要输入参数,有利于优化模型的简化。由图7 可知,斜腹杆的截面尺寸对优化目标臂架质量的影响程度较大。

图7 输入参数对输出参数灵敏图

4.4 优化及结果分析

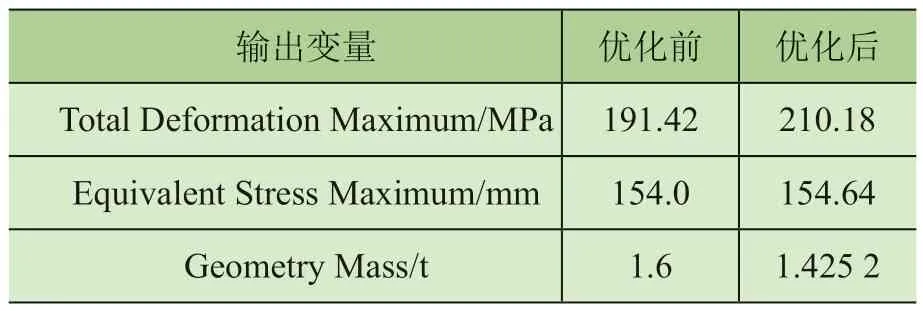

本文选择支持多个目标和约束,旨在找到全局最优解的MOGA 方法(多目标遗传算法)进行优化求解,最终获得3 组综合优化程度最高的设计点。然而,优化设计点的结果通过拟合计算获得,存在不同程度的误差,故不能作为最终方案。将优化的各项数据反馈到设计点并进行验证后,从3 组候选点选出最优点如表3 所示,验证优化结果如表4 所示。臂架优化后的最大等效应力为210.18 MPa,对比优化前增加了18.76 MPa,增加幅度为9.8%;最大变形量为154.38 mm,对比优化前增加了0.37 mm,增加幅度为0.24%;臂架总质量为1425.2 kg,对比优化前减少了174.8 kg,优化幅度为10.91%。虽然最大等效应力和最大变形量有所提高,但在允许范围之内,相对比质量减轻幅度,材料利用更加合理,优化效果较为明显。

表3 输入变量优化结果 mm

表4 优化结果对比

5 结论

通过对所设计的臂架进行静态分析,验证了设计的内部起重机臂架结构的强度和刚度满足要求,通过模态分析得到臂架结构的固有特性,为塔机实际作业提供了理论依据。静力学分析的结果显示与许用值有一定的距离,通过多目标驱动优化对臂架截面进行优化后,塔机起重机臂架自重减轻了10.91%,实现了减轻臂架自重、提高材料使用率的目的。然而结果显示应力还有一定的优化空间,所以可在此基础上对臂架截面高度和宽度进一步优化,为下一步工作提供思路。