垃圾焚烧炉中城市生活垃圾掺烧高热值工业固废的数值模拟

杨 旭,余昭胜,何玉荣,宾衍辉,马晓茜

(1.哈尔滨工业大学 能源科学与工程学院,黑龙江 哈尔滨 150001;2.广东省特种设备检测研究院 惠州检测院,广东 惠州 516000;3.华南理工大学 电力学院,广东 广州 510641)

0 引 言

随着工业化推进,城市生活垃圾的处置受广泛关注。截至2020年底,焚烧处理已成为城市生活垃圾的主要处置方式,垃圾处理总量已超50%[1-2]。垃圾焚烧炉具有高效、无害化等优点,能够转化废弃物质并发电,产生经济收益,也是现阶段处理垃圾的重要设施之一[1]。然而,由于垃圾成分复杂以及垃圾焚烧炉内的配风问题,焚烧过程中产生大量氮氧化物,环境污染[3]。同时,由于入炉垃圾的湿度高和热值低等因素,焚烧炉在运行中会出现结焦等问题[4]。因此,在当前环保意识日益增强的背景下,如何提高焚烧炉的运行效率并有效减少垃圾焚烧排放的污染物成为紧迫问题。

为研究入炉废物对焚烧炉燃烧和运行的影响,许多研究人员研究了不同类型城市固体废物焚烧炉以及不同成分的混合,包括掺烧陈腐垃圾[5]、污泥[6]和废弃生物质[7]等。XU等[8]将MSW和造纸污泥进行掺烧,发现床层残留质量和NO排放均与污泥比例呈正相关,虽然25%的污泥掺烧可行,但物料水分过大会腐蚀焚烧炉。李德波等[9]在350 t/d垃圾焚烧炉中了掺混不同比例陈腐垃圾的影响,发现掺烧陈腐垃圾提高了整体炉膛温度,但也加剧了局部超温,同时合理的配风方案可显著降低一烟道出口NOx浓度。黄昕等[10]利用CFD技术研究了二次风在垃圾焚烧炉中作用,发现优化二次风喷嘴位置后,可燃组分燃烧状况显著提升,达到污染物排放标准。HU等[11]对垃圾焚烧炉内城市生活垃圾的燃烧过程进行选择性非催化还原(Selective Non Catalytic Reduction,SNCR)模拟,通过分析燃烧特性、整体温度水平等特征,确定了最佳SNCR喷射位置、速度和喷射比。综上,掺烧物质的比例和含水量影响床层温度及垃圾焚烧效率,而不同配风方式与垃圾焚烧炉污染物达标的要求密切相关,因此迫切需对掺烧情形下的配风和SNCR这2个影响NOx排放手段开展联合研究。

工业固体废弃物是工业生产中含有机成分的无危险性固体废弃物质,一类是在石油化学工业生产的固体废物包括废橡胶、废塑料、废树脂等;另一类是轻工业生产中食品加工残渣、木材加工废弃锯末、造纸和皮革工业的边废料等。工业固废相比其他固体废弃物热值更高且着火性能更优异,常与城市生活垃圾掺混燃烧,从而改善生活垃圾燃烧特性。

笔者基于城市生活垃圾与高热值工业固废的掺混燃烧,对垃圾焚烧炉内的高效低氮燃烧技术和SNCR技术进行探究与优化,减少焚烧过程中的氮氧化物排放。主要进行以下研究:首先,分析和优化垃圾焚烧炉的配风情况,提高其运行稳定性和环保能力。原垃圾焚烧炉的配风方式如下:一次风与二次风的配风比例为7∶3,一次风5个风室的配风比例为15∶15∶25∶35∶10,二次风的喷入角度为垂直壁面喷入。因掺混高热值固废后整体热值上升,为延迟物料在炉排上方挥发分析出,使燃烧火焰更贴近焚烧炉中间,适当降低了一次风前2个风室风量,调整二次风喷入角度。同时研究SNCR技术,探索其最佳操作参数,优化SNCR工艺流程,实现极低NOx排放。

1 垃圾焚烧炉与燃料

1.1 垃圾焚烧炉模型建立

研究对象为广东省某公司的500 t/d垃圾焚烧炉,对焚烧炉部分复杂结构进行简化处理后的三维模型和网格划分结果如图1所示。焚烧炉模型分为2部分,分别为底部剧烈燃烧区域(炉膛)和气水换热区域(烟道)。焚烧炉炉排总长度11.51 m,深度9.30 m,垃圾在炉排上停留60 min。根据风室数量,炉排分为5段,长度分别为1.91、1.88、1.88、1.88、2.6 m。根据垃圾在炉排上的燃烧,分为干燥、热解、燃烧、燃尽4个过程。

图1 垃圾焚烧炉的几何结构和网格划分Fig.1 Geometry and meshing of waste incinerators

为保证模型计算的准确性并节省计算空间,在验证后选择了目标尺度100 mm的六面体非结构网格作为模型网格。为提高湍流集中区域的计算精度,对风口、转角等流体流动变化频繁的位置的网格进行适当加密[12],生成的网格总数约352万个,并在计算前进行了网格独立性检验。

1.2 燃料

广东省某工业园中主要工业固废(ISW)包含塑料、棉布和皮革,且比例为塑料∶棉∶皮革= 6∶2∶2(质量比)。将工业固废和城市生活垃圾在焚烧炉中掺混燃烧,利用ISW改善MSW的燃烧性能。MSW和ISW的工业分析、元素分析和低位热值见表1。

表1 入炉物料的工业分析、元素分析和低位热值

1.3 模型假设与基本思想

床层上燃料燃烧过程数值计算的简化与假设[13]:

1)将炉排上的燃料视为同质的多孔介质,其孔隙率在燃烧过程中相同。

2)燃料由水分、挥发分、固定碳和灰分组成。

3)忽略燃烧过程中固体颗粒的破碎、灰熔融和结渣等情况,将气体均视为理想气体[14]。

4)溢出床层的物质只包含气相,不包含固相的飞灰颗粒。

1.4 基本守恒方程

垃圾在焚烧炉炉排上主要发生水分干燥、挥发分析出和焦炭燃烧这3个过程[15],应用英国谢菲尔德大学PETERS[16]和YANG等[17]联合开发的计算机床层模拟软件FLIC模拟,并采用YANG等[18]所研究的运动模型。炉排上反应生成的烟气进入炉膛及烟道后进行燃烧反应,发生传热、传质过程。烟气可视为流体运动,因此该过程的模拟采用三维数值模拟,利用流体仿真软件Fluent进行。根据该模拟过程中所用到的模型联立求解以下控制方程[12]:

连续性方程:

(1)

动量方程:

(2)

式中,ρsb为床层垃圾堆积密度;VS为颗粒的平均速度;VB为床层移动速度;SS为固体损失率,kg/(cm3·s);σ和τ分别为床层正切和剪切应力张量;g为重力加速度;A为由机械扰动引起的颗粒运动的源项。

能量方程:

(3)

式中,HS为固相焓值;λS为床层热导率系数;qr为辐射热通量;QSh为源项,包含气体与颗粒之间的传热和非均质燃烧产生的热量等效应;TS为固体温度,K。

组分运输方程:

(4)

式中,Yis为颗粒组分的质量分数(水分、挥发分、固定碳和灰分);DS为颗粒在床层的混合系数;Syis为源项。

为简化模型,Fluent中将挥发分挥发出的可燃混合气简化为H2、CO、H2O和CH4,采用以下简单反应方程模拟气相燃烧反应[19](a为反应速率指数):

(5)

(6)

(7)

(8)

(9)

R(H2)=1013.52a[H2]0.85a[O2]1.42a[C2H4]0.56。

(10)

采用FLIC和FLUENT相互耦合的方法,二者的计算结果相互验证,互相迭代直至收敛[20]。

垃圾焚烧炉的总体结构相对复杂,从床层往上依次为炉膛、第1烟道和第2烟道3个区域。炉膛气相的数值模拟采用三维稳态离散格式,二阶迎风格式,使用SIMPLE算法求解稳态N-S方程。烟气的燃烧使用组分运输方程,k-ε标准湍流模型计算湍流对气体流动状态的影响,有限速率/涡耗散模型模拟气体流动与燃烧化学反应之间的相互作用,辐射传热采用P-1辐射模型[21]。

2 模型验证

为使模拟结果更具有准确性与可靠性,将未掺混矿化垃圾的MSW初始工况与现场运行数据进行比较,结果见表2。可知不同平面上测点的温度与实际运行时的温度误差皆在10%内,出口氧浓度也在实际范围,证明焚烧炉的几何模型和网格划分均合理,能反映炉膛内真实燃烧过程,数值模拟结果具有可靠性。其中,误差来源主要有以下方面:① 实际运行中锅炉炉壁较厚,数据取炉膛内固定位置的热电偶测得温度,而炉膛内部空间大,温度分布不均,存在误差;② 数值模拟过程中进行多个简化假设,且燃料、配风和燃烧方式以理想状况计,实际运行不可避免存在偏差[22]。

表2 模拟结果与实际结果分析对比

3 焚烧炉配风优化

炉膛送风包括一次风和二次风。一次风是由炉排底部输送入炉膛的加热风,风温为220 ℃,二次风一般为常温空气,风温为25 ℃,从各个二次风口内通入。配风在固相燃料和气相可燃气体的燃烧中起重要作用,改善配风方式可使炉膛内燃烧更充分,降低污染物排放[9]。

配风方式的优化可从固相和气相2方面着手:① 从床层固相燃烧来说,主要是调整其过量空气系数、一次风比例,其中包括各级炉排的配风比例、一二次风配风比例、炉排漏风比例调整及炉排速度和料层高度;② 从炉膛气相燃烧来说,主要是调整二次风口位置、各位置喷入角度和风速。

首先以初始数据为基础,掺混燃烧ISW和MSW,因ISW热值高达17 930.18 kJ/kg,因此掺混比例不宜过大,设为10%。

3.1 一二次风配比

一二次风配比是配风方案中的基础,本研究分别设计了6∶4、7∶3、8∶2三种不同的一二次风配比,工况设置见表3。

表3 不同一二次风配比

3种工况下固定碳燃烧速率变化、床层顶部温度变化、氧气浓度变化和挥发分析出速率变化如图2所示。随一二次配风比提高,一次风量、氧气量更充足,推动了固定碳燃烧过程总体前移,最大速率上升,最高温度保持稳定。氧气消耗程度是衡量挥发分析出或燃烧剧烈程度的重要指标。随一二次风配风比提高,最大氧气消耗区域前移且耗氧量增大;同时,挥发分析出过程前移并提前结束,最大速率上升。

图2 不同一二次风配比时床层固相燃烧情况Fig.2 Solid phase combustion of bed layer under different primary and secondary wind ratios

不同一二次风配比下的炉内温度分布如图3所示。由图3(a)可知,在工况1的配风比下,一次风比例较少,炉排上燃烧较滞后,导致燃烧室内燃烧剧烈,热量在炉膛前拱处积聚,造成温度升高,进而可能导致前拱处结焦,传热恶化。工况3的一次风占比达80%,导致烟气的流动情况主要受一次风控制,大量新鲜空气推动可燃组分进入第1烟道并在第1烟道中燃烧。这导致主要燃烧区域由炉膛转移到第1烟道,且发生了大面积的高温贴墙现象。对比之下工况2炉膛内燃烧稳定,流道上方温度均匀性好。第1烟道进出口截面的温度差反映了烟道内的传热情况。图3(b)中工况1中随烟道高度上升温度不断下降,说明该条件下水冷壁传热状况良好,其他2个工况分别出现不同区间内不同程度的烟温上升情形。3种工况下的第1烟道进出口温差分别为2、-102和24 K。

图3 不同一二次风配风方案下的炉内温度分布Fig.3 Temperature distribution in furnace under different primary and secondary air distribution schemes

综上,在后续研究中采用一二次风配比7∶3,该配比下炉排上的垃圾充分燃烧,且挥发分析出和固定碳燃烧区域位置合理。

3.2 一次风炉排各级比例

入炉物料在炉排上会经过干燥、热解、燃烧和燃尽4个阶段,每个阶段所消耗的空气量不同,因此需分阶段配风。由于在实际垃圾焚烧厂中进行配风的调整耗费较大资源,因此通过理论计算调整配风比例。在本模型中,炉排共5级,采取第2节工况2的一次风量进行分配,4个不同的一次风各级配风比例下的工况见表4,其中方案B为初始配风方案中一次风各级比例。

表4 各级配风比例

在不同的一次风各级配比下,炉排上的燃烧曲线如图4所示。当一二级配风比增大时,氧气剧烈消耗区域向前移动,意味燃烧提前。同时挥发分析出的开始和结束时间也提前,伴随着最大析出速率升高。此外,焦炭燃烧过程也前移,并且燃尽位置前移。表明一二级风室的配风对燃烧过程有直接影响,通过调整配风比可实现燃烧过程优化和控制。

图4 不同一次风各级配比时床层固相燃烧情况Fig.4 Solid phase combustion of bed layer under different levels of primary wind ratio

不同的一次风各级配比下炉膛内气相燃烧的温度分布情况如图5所示。不同炉排配风比影响了炉膛内的气相燃烧,在方案A中,当炉排第4级和第5级配风比过大时,后拱二次风的喷入受影响,2股气流对冲进而速度较大的进入一烟道,使一烟道内的燃烧区域偏向前墙。而在方案B中,可知一烟道的高温燃烧区贴前墙,易造成前墙腐蚀,不利于长期运行。方案C和D燃烧区域逐渐后移,局部温度过高的情况缓解,因方案D中后两级炉排配风较小,后拱二次风对气流扰动起主要作用。而随前2级炉排配风增大,可知炉膛温度下降,较大气流带走了热量。综合来看,方案D的一次风配风方式具有较好的运行效果。

图5 炉膛Z轴中心面内温度分布Fig.5 Temperature distribution within the Z-axis central section of the furnace

3.3 二次风角度优化

优化垃圾焚烧炉气相流动,调整二次风的流量与角度,可使可燃物充分燃烧,进而提高有机组分去除率并满足环保要求。烟气在大于850 ℃停留2 s为衡量污染物排放的基础标准。一二次风配比前文已进行研究,因此本节着重对二次风口喷入角度进行探索。图6为二次风的喷入角度,燃尽风的角度分别与水平位置成20°夹角,前后拱二次风分别与水平位置成28°和9.62°,不同喷口角度的工况设置见表5。

表5 二次风的喷入角设置

图6 二次风喷口设置Fig.6 Secondary air nozzle setting

不同二次风角度下的Z轴中心截面和Y轴燃尽风进口处截面上的温度分布如图7所示。为直观反映炉内燃烧情况,取沿一烟道不同高度截面上的平均温度,如图8所示。由图7、8可知,炉内高温区主要分布在炉膛的左上方和一烟道的入口交界处,这是由于此处送入了大量二次风,提供了充足氧气。二次风的喷入角度也影响火焰方向,当火焰形成完整的切圆形态时,挥发分的燃烧达到最优且能释放最大热量。由图7(a)可知,工况中燃烧区域集中在炉膛中心处且有偏向前墙的趋势,其中工况7高温区域贴前墙的区域较少,因此水冷壁的腐蚀情况较轻。同时,图8中工况7的前后拱二次风角度下,一烟道底端温度最高,说明在炉膛中燃烧最充分,因此剩余的未燃有机组分较少,在与燃尽风混合再燃后,使一烟道上方温度较低且分布均匀,工况7较合适。

图7 不同二次风角度下的温度分布Fig.7 Temperature distribution at different secondary wind angles

图8 沿一烟道上升的截面平均温度Fig.8 Average cross-sectional temperature along a flue

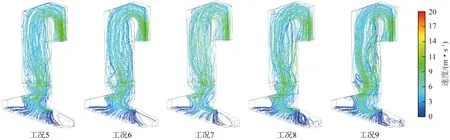

在不同二次风角度下垃圾焚烧炉内的迹线图如图9所示。工况8和9在一烟道后墙处均出现较明显的回流区域,研究表明低速、低刚性和低湍动度流体易被前后墙二次风影响而向烟道一侧流动,因此造成了这2个工况高温区域贴前墙的现象。而工况5和6的喷入角度下出现异常流线,综合来看,工况7的喷入角度下二次风流速合适,流线在进入一工况道前相错、交织,空气与挥发分充分混合并燃烧,燃尽风的喷入角度使一烟道内的流体密集布满整个烟道空间,温度均匀性提高。因此,选择工况7下二次风角度的设置进行探索。

图9 不同二次风角度下的流场分布Fig.9 Flow field distribution at different secondary wind angles

4 SNCR运行优化

4.1 NOx模型和尿素SNCR模型

根据氮氧化物生成机理,NOx模型主要有热力型、燃料型和快速型3种[23]。对于常规的燃煤锅炉和垃圾焚烧炉来说,其中快速型所占比例很少,可忽略[24]。因此本研究只考虑热力型和燃料型2种NOx。

根据Brouweretal提出7步反应机理进行SNCR模型建立,使用该机理进行尿素溶液进入炉内后的过程模拟,可保证模拟结果足够精确。具体反应机理[11]详见表6。在模拟过程中,尿素经过高温分解,采用基于Rotaetal提出的有限速率分解机理,分为NH3和HNCO两步进行模拟,分解过程详见表7[25-26]。

表6 SNCR七步反应机理[11]

表7 Rate-limit两步分解机理[25-26]

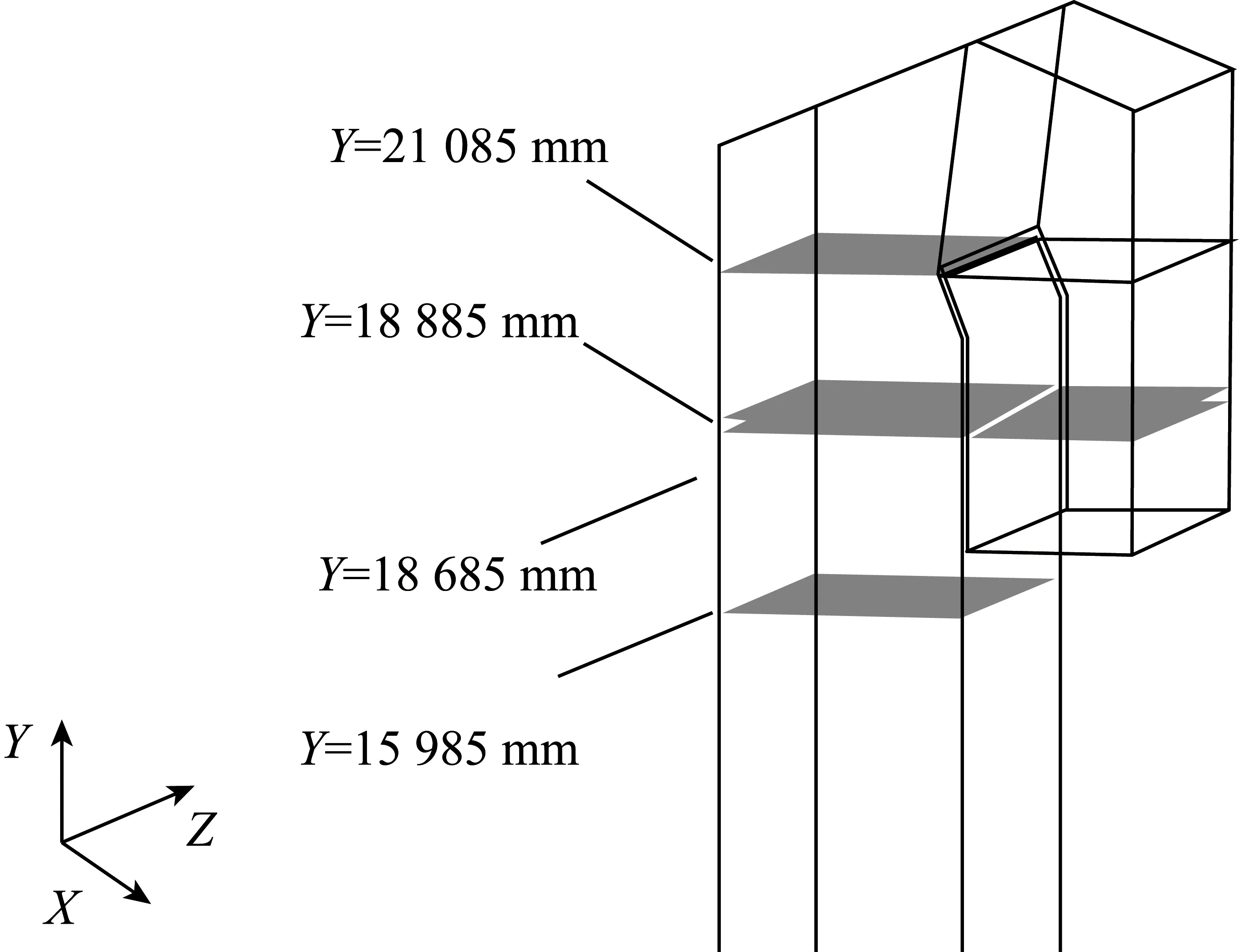

本研究采用尿素溶液为脱硝试剂,质量分数为60%,氨氮比为1.5,粒径分布选择Rosin-Rammler,平均粒径为122 μm。根据电厂实际安装位置,喷口共有23个,具体喷枪截面分布如图10所示。

图10 SNCR喷枪的布置截面分布Fig.10 Cross-sectional distribution of SNCR spray gun

4.2 喷入速度

在利用SNCR实现垃圾焚烧炉脱硝时,尿素的喷射速度影响了进入炉内的液滴动量和刚性,进而影响尿素在炉内的蒸发速度,因此研究尿素喷射速度对脱硝效率的影响十分必要[27]。设置了3个不同的喷入速度,工况的设置参数见表8。

表8 不同喷射速度的工况设置

炉膛中心Z轴截面上的NOx质量分数分布如图11所示,不同工况下出口处NOx质量浓度(6% O2,干基)、脱硝效率和出口温度等参数见表9。由图11可知,随尿素加入,垃圾焚烧炉一烟道出口及二烟道的NOx质量分数明显下降。由表9可知,工况11的脱硝效率最高,达33.96%,其余工况均在31%左右。在参数设定下,增加喷雾速度可提高SNCR脱硝效率。这是由于较低速度导致旋风分离器卷携还原剂至壁面,减少了还原剂与烟气混合面积。速度增加后,液滴汇聚碰撞,还原剂的扩散范围增大,但速度过快则使高温环境下的还原剂雾化蒸发加快,从而导致还原反应不充分,降低脱硝效率[28]。

表9 SNCR脱硝结果

图11 NOx质量分数分布Fig.11 NOx mass fraction distribution

5 结 论

1)随一二次风配比中一次风占比的增大,炉排床层上的燃烧区域不断前移,挥发分的析出和焦炭的燃烧不断提前,当一次风占比为60%时,燃烧主要发生在燃烧室内,导致热量积聚,局部超温;而占比为80%时,烟气快速向上流动,出现大面积火焰贴墙现象。为满足床层充分燃烧要求,又能使焚烧炉稳定运行,故优先采用的一二次风配风比为7∶3。

2)炉排上各级风室的配比影响燃烧速度和区域。从实际模拟结果来看,不同各级一次风配比床层对应的最高温度基本不变,而增加炉排一二级风室配风,挥发分析出和固定碳燃烧提前,挥发分析出最大速率提高。故优先选择一次风各级配比为0.15∶0.15∶0.35∶0.25∶0.10。

3)良好的二次风喷入角度能有效组织炉内的气流流动,本研究二次风喷入角度均满足在850 ℃下停留2 s的行业要求。工况7(燃尽风的角度分别与水平位置呈20°夹角,前后拱二次风分别与水平位置成28°和9.62°)的设置下,炉内高温贴墙现象最轻,且在满足燃烧充分、污染物排放少要求下,温度较低。流线分布较合理,因此本研究中该工况下的二次风角度设置最合理。

4)在前述配风、二次风角度的调整下,垃圾焚烧炉掺混ISW后出口的NOx排放量为82.04 mg/m3。而经过SNCR还原剂的喷入,NOx排放显著减少。在还原剂尿素的喷射速度为30和70 m/s时,脱硝效率31%左右。当喷射速度为50 m/s,脱硝效率为33.96%,脱硝效果最好。