氨-煤在沉降炉中掺烧试验及氨的氧化动力学

闫卫东,秦世泰,杨 凯,李广滨,李 明,王学斌,谭厚章,张嘉烨

(1.北京国电电力有限公司,北京 100101;2.国家能源蓬莱发电有限公司,山东 烟台 265600;3.三河发电有限责任公司,河北 廊坊 065201;4.河北省燃煤电站污染防治技术创新中心,河北 廊坊 065201;5.烟台龙源电力技术股份有限公司,山东 烟台 264006;6.西安交通大学 能源与动力工程学院,陕西 西安 710049)

0 引 言

当前,我国能源结构持续向绿色能源转型,水电、太阳能、核能、生物质能等可再生能源的发展速度均处于世界前列,然而煤炭在一次能源中的消耗占比仍高达55%以上,CO2排放仍处于正增长阶段。因此,我国碳减排任务很重。零碳燃料的开发与利用是实现大规模碳减排的重要路径。近年来,氨作为燃料燃烧已成为国内外研究者的重要议题[1-2]。作为一种高能量密度的富氢零碳燃料,其液化成本低、易于存储运输、单位体积能量密度高、合成工艺成熟等物理化学属性也为降低温室气体排放、解决H2存储运输方面问题提供了一种重要途径[3]。

氨的生产和应用已有超过100 a历史[4]。作为化肥、制冷剂、化学原料等[5],成为人类生产制造工业中的重要一环[6]。NH3相比煤等化石燃料具有更高N含量,直接喷入炉内燃烧带来的高浓度NOx排放是研究者重点关注的科学问题。相比传统碳氢燃料,氨的热值和火焰传播速度较低,可燃性较差,火焰辐射强度低,氮含量高等,这些特点为氨能大规模利用过程带来挑战。氨燃烧过程中空燃比需要精准控制,过高将导致NOx排放显著升高,过低将导致氨逃逸,而氨本身也是温室气体,氨的腐蚀性将严重危害人类健康[4]。燃煤锅炉中,氨逃逸也是造成空预器堵塞的关键诱因[7]。

煤炭在我国火力发电领域的主导位置短期内难以改变,在燃煤电厂推广氨煤混烧技术将是实现碳减排的重要手段。近年来,国内研究者在氨燃烧领域取得重要研究进展。牛涛等[8]在40 MW工业尺度燃煤锅炉上首次实现了大比例掺氨燃烧试验,结果表明各掺氨比例下,炉内均能实现良好着火和燃尽,且合理的燃料分级有望实现大比例掺氨工况下NOx排放水平低于纯煤燃烧工况。周上坤等[9]在旋风燃烧炉中开展了纯氨无焰燃烧试验,研究了预热温度、当量比、输入功率等对于炉内燃烧状态及尾部污染物排放的影响,结果表明,在贫燃条件下,过量空气系数在1.25~1.66时,NOx排放达到峰值,未监测到氨和氢逃逸。周上坤等[10]借助定容燃烧平台开发的氨/生物质气燃烧机理能准确预测宽当量比和燃烧温度范围的着火延迟、火焰传播速度。马仑等[11]在20 kW沉降炉上开展了煤-氨掺烧数值模拟研究,结果表明,氨的混入位置、过量空气系数对于NO最终排放影响显著。氨燃烧区域空气过量时,NH3大量向NO转化,导致NO排放显著提高,而NH3喷入位置离煤粉火焰区越远,NO出口排放水平越高。肖立辉[12]开发了新型氨预热燃烧装置,研究了氨燃料预热温度对系统NOx排放的影响,结果表明,随预热温度提高,NH3着火特性显著改善,并促进NH、NH2等自由基与NO的相互作用,显著降低NO排放浓度。

氨燃料的开发与利用在日本发展较快[13]。YAMAMOTO等[14]在760 kW水平炉内开展了氨-煤混燃试验,结果表明氨混烧比例<10%时NOx排放与纯煤燃烧相当,而混烧比例>10%,随氨掺烧比例增加,NOx排放逐渐增加;氨混入位置靠近煤粉着火区域,NOx排放水平更低,甚至由于NH3对于NOx的还原作用,降低了燃料氮向NO的转化。IHI公司在1台10 MW级别燃煤锅炉中开展了掺氨试验,结果表明,NH3喷入位置合理、空气分级合理时,氨煤混烧工况的NOx排放与纯煤燃烧工况相当[15]。ZHANG等[16]在8.5 MW燃烧炉内开展NH3与煤掺烧数值模拟,其中纯氨从燃烧器中心管送入。结果表明,随氨混烧比例提高,由于固体颗粒辐射减弱,CO2生成减少,导致炉壁吸收热辐射量相应减少,而NH3比例超过40%,炉膛出口的氨逃逸显著上升。ISHIHARA等[17]借助Chemkin软件构建反应器网络模型,采用详细化学反应机理对1 000 MW锅炉内氨煤混烧进行数值计算,结果表明,混烧比例高于20%,随混烧比例升高,NOx排放单调上升。

综上所述,关于氨燃烧研究主要集中在其基础燃烧特性及数值模拟,而氨和煤掺烧试验数据还较缺乏,且燃烧温度、氨气混烧比例、空燃比等对于炉内NOx生成的影响规律还存在争议。鉴于此,笔者借助沉降炉反应系统开展了氨-煤混燃试验和纯氨氧化的模型研究,讨论了燃烧温度、空燃比等对NOx排放的影响,以期为氨煤混烧技术的推广提供有效的数据支撑。

1 试 验

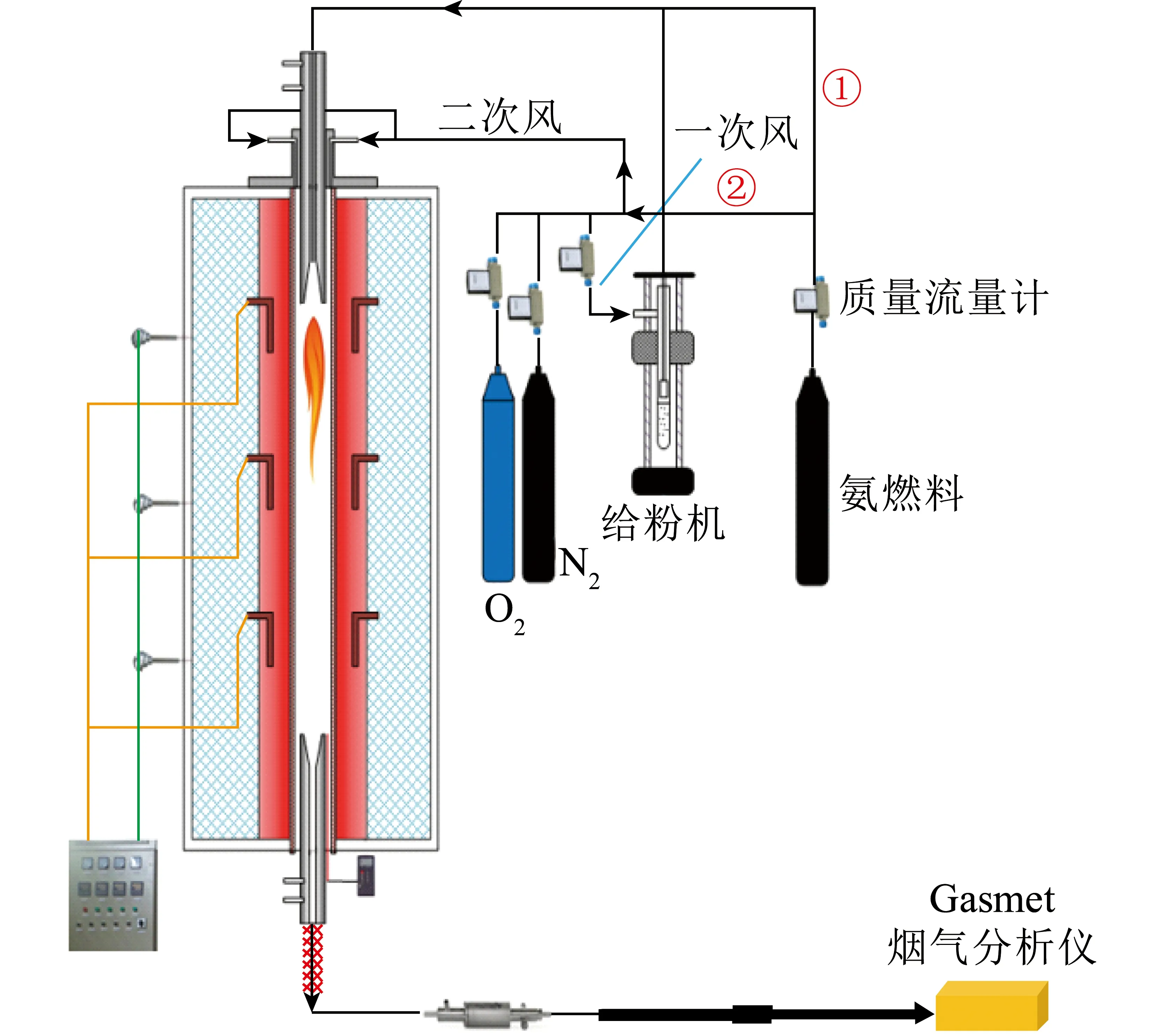

搭建的立式携带流反应系统如图1所示,反应管为99刚玉材质,内径50 mm,分3区控温,恒温区总长为600 mm。氧化剂分一次风和二次风,其中一次风流量约0.75 L/min,携带煤粉经水冷枪进入炉膛恒温区;二次风经水冷枪与反应管内壁间的环形通道送入,并在恒温区进口与一次风迅速混合。由于氨气具有腐蚀性,因此氨气流量由特制氨质量流量计控制,与一次风或二次风(图1中线路①和线路②)混合后送入炉内燃烧。预试验表明,氨燃料经二次风通道给入时,NOx排放水平相对更高,重点报道氨经线路①给入时的试验结果。反应管出口伸入水冷取样枪,排放烟气成分采用Gasmet实时监测。

图1 氨煤掺烧反应系统Fig.1 Schematic of the ammonia co-firing system

纯煤燃烧工况下,给粉速率设定为300 mg/min,随NH3掺烧比例(即给粉量减少占比)提高,给粉速率下降,配风量和空燃比保持不变。系统配气系统采用钢制管路防止NH3腐蚀。由于出口烟气流量与烟气分析仪进气泵的工作流量接近,因此取样气体经2 L纯氮气稀释后进入Gasmet进行成分测量。试验工况见表1,其中掺烧比例为0~100%,燃烧温度(恒温区壁温,由温控热电偶控制)为900~1 300 ℃,空燃比为0.8~1.5。

表1 试验工况

试验采用榆林烟煤,工业分析和元素分析见表2。

表2 煤的工业分析和元素分析

试验过程中,根据工况设计参数启动微量给粉机给入煤粉,当监测仪器的NOx稳定后迅速开启氨气路。

2 结果与讨论

2.1 氨掺烧比例对NOx排放的影响

保持空燃比为1.5不变,分别在1 200和1 300 ℃下,研究氨掺烧比例对NOx排放的影响,其中选取较高空燃比是为了尽量保证煤颗粒在沉降炉内充分燃尽,具体如图2所示,可知随氨掺烧比例增加,NOx排放浓度整体上升。1 200 ℃下,纯煤燃烧得到NOx出口体积分数为405 ×10-6,仅掺烧10%氨气后,NOx排放量增加了56%。掺烧20%、30%的氨后NOx排放量增长趋势有所放缓,较纯煤工况分别增加了74%和93%。当反应温度提升至1 300 ℃,且随着氨掺烧比例的增加,NOx体积分数呈线性增长趋势。氨掺烧比例增至30%,NOx出口体积分数达1 850×10-6,可见提高温度显著促进NH3向NO转化,而NO还原能力被极大削弱。更高比例的氨掺烧将给锅炉运行带来严重安全隐患。1 000 ℃测试试验中,空燃比为1.5的纯氨燃烧工况下,NOx排放出口体积分数达3 000×10-6以上,因此在燃煤锅炉内掺烧20%以下氨是较优运行方案。

图2 掺氨比对NOx排放的影响Fig.2 Effect of ammonia co-firing ratio on NOx emissions

进一步统计各工况下燃料氮转化率,如图3所示。对比纯煤燃烧工况,温度由1 200 ℃提高至1 300 ℃时,燃料氮的表观转化率由22%提高至38%,可见升高温度显著促进了煤中燃料氮向NO转化。相比煤中燃料氮,NH3燃烧过程中仅有很低比例N元素转化为NOx,其余则以N2形式排放,导致随氨掺烧比例增加,整体燃料氮转化率逐渐降低。而升高温度使NH3向NO的转化增加近100%,因此在实际炉内掺氨燃烧过程中,氨喷入位置的燃烧温度至关重要,燃烧温度范围应确保NH3不会大比例向NO直接转化,且具有还原NO的能力。

图3 掺氨比对燃料氮转化率的影响Fig.3 Effect of ammonia co-firing ratio on fuel-N conversion fraction

2.2 空燃比和温度对NOx排放的影响

NH3掺烧比例20%时,不同温度下空燃比对氨煤混烧过程中NOx排放的影响如图4所示,其中各工况下氨掺烧比例维持20%不变。可见空燃比为0.8时,由于反应在强还原性气氛进行,燃料本身对生成的NO具有强还原性,此时尾部几乎未检测到NO排放。而随空燃比增加,燃料氮向NO转化比例迅速增长,燃料还原自身生成的NO能力减弱。空燃比1.5时,1 200 ℃下NOx体积分数约700×10-6, 而1 300 ℃下NOx体积分数是前者的2.6倍,可见1 300 ℃下氨的氧化反应对于空燃比的变化极为敏感,在实际掺氨过程中,NH3应选择喷入温度较低的富燃料区域,防止直接氧化为NO。

图4 空燃比对NOx排放的影响Fig.4 Effect of air/fuel ratio on NOx emissions

图5 燃烧温度对NOx排放的影响Fig.5 Effect of temperature on NOx emissions

2.3 氨燃烧过程中的氮转化评估

与简单全局化学反应机理不同,详细化学反应机理建立在详细试验数据和理论分析基础上,通常包含详细的反应基团和基元反应。由于详细化学反应机理能体现更本征的反应进程,且精度更高,因此利用其开展试验外工况预测。已有很多研究者根据试验数据开发出了包含氨氧化步骤的详细化学反应机理。结果表明,氨、煤混烧过程中的NOx排放显著高于纯煤燃烧,主要是氨直接氧化为NO造成,因此单独对纯氨燃烧进行试验和模拟将有助于揭示氨在燃烧过程中向NO转化的基本规律。采用Konnov机理[19]、Glarborg 2018机理[20]、和Mendiara 2009机理[21]对纯氨在不同空燃比、温度条件下的氧化行为进行研究,并评估其燃烧过程中的NOx排放。

模拟在平推流反应器中进行,为与沉降炉中试验结果相对比,设置反应器内径为50 mm,长度为600 mm。假设燃料喷入反应器前已充分混合。空燃比为1.5、燃烧温度900~1 300 ℃下的纯氨燃烧模拟结果如图6所示,可知使用的3个机理中,Konnov机理预测得到的NOx排放最高,其次为Glarborg 2018机理和Mendiara 2009机理。随反应温度降低,NH3氧化生成NO的浓度降低,反应温度为1 173 K时,各反应机理预测得到的NO出口浓度接近0。分析认为,氨既能与氧化剂发生氧化反应生成NO,也可还原生成的NO。反应温度较低时,氨对NO的还原反应显著促进,NO生成相应减少。说明在实际氨燃烧过程中应尽量避免在高温、贫燃区域喷入氨气。将不同温度下试验结果与模拟结果对比发现,Konnov机理预测结果更接近试验数据。以下将进一步采用Konnov机理预测不同空燃比、温度条件下的氨氧化行为。

图6 不同反应机理预测氨燃烧过程中NOx排放Fig.6 NO emissions predicted by varied chemical mechanism

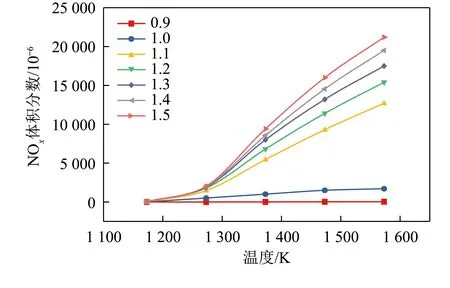

空燃比0.9~1.5、温度900~1 300 ℃下纯氨燃烧的NOx排放情况如图7所示。可知空燃比小于1时,不同燃烧温度下,氨燃烧几乎没有NOx排放,说明在富燃模式下,氨燃烧过程中产生的NOx易被烟气中过剩的氨还原为氮气。空燃比由1.0提高至1.1时,NOx排放水平显著增加,1 100和1 300 ℃,NOx体积分数分别达5 450×10-6和12 700×10-6,在锅炉实际运行中非常危险。因此在实际掺氨燃烧过程中,精准控制喷氨区域的空燃比十分关键。

图7 不同空燃比、温度下的氨燃烧NOx排放Fig.7 Effect of air/fuel ratio and temperature on NOx emissions

2.4 混合情况对氨燃烧NOx排放的影响

(1)

式中,A为指前因子,s-1;E为活化能,J/kmol;R为气体常数,取8.314 J/(mol·K);T为温度,K。

图8 O2浓度沿反应器轴向变化Fig.8 O2 concentration along the reactor axis

NO排放浓度随混合因子的变化如图9所示,可知反应过程中氨与氧化剂的混合程度将显著影响后续NOx排放。混合因子即式(1)中指前因子越小,氧化剂越不容易与氨主气流完全混合,这时氨将倾向于氧化生成N2,因此混合因子小于8时,因氨燃烧产生的NOx体积分数不足100×10-6。混合因子小于2时,几乎没有NOx排放。该规律将有助于指导实际工程中氨掺烧策略,即应尽量延缓氨与过量氧直接接触。因此,可采用分多级方式对氨掺烧,或采用空气分级方法,这将大幅减少氨氧化燃烧过程中NOx生成。

图9 NO排放浓度随混合因子的变化Fig.9 Effect of mixing ratio on NO emissions

3 结 论

1)氨煤掺烧模式下NOx排放总量随反应温度呈指数增长,且氨掺烧比例增至30%时,NOx排放总量达到纯煤燃烧的2~3倍,但整体燃料氮转化率随氨掺烧比例的提高而降低。

2)通过对比Glarborg 2018机理、Mendiara 2009机理及Konnov机理,发现Konnov机理与试验数据符合较好;纯氨氧化模拟结果表明,温度与NOx排放浓度呈指数型增长的关系。

3)引入变量混合因子,讨论了氨与氧化剂的混合水平对NOx排放的影响,发现延缓氧化剂与氨的混合能显著降低NOx生成;工程中可通过深度燃料分级、空气分级等手段减弱氨与氧化剂的混合水平。