全承载式客车车身结构拓扑优化设计

秦书祺,张保生,游专

(1.461000 河南省 许昌市 许昌职业技术学院 机电与汽车工程学院;2.450001 河南省 郑州市 郑州大学 机械工程学院)

0 引言

全承载式客车的车身结构为一个整体,由小断面的矩形钢管焊接而成,受力时将力均匀分散到各个部分,整体结构变形小,承载能力是普通车身的3-6 倍,安全性高,同样的承载能力下,车身质量比传统车身轻,节约能源[1-2]。由于承载式车身结构比较复杂,传统的设计方法是在基础车型上按照新车型的设计要求修改而来。这种方法不仅需要丰富的车身设计经验,而且具有一定的盲目性,最终设计的新车型结构不一定是最合理的。

本文以全承载式低地板城市公交客车为研究对象,在水平弯曲工况下,以应力为约束条件,建立以结构质量最小为目标函数的拓扑优化模型,选择变密度法对客车车身结构进行拓扑优化计算,得出车身载荷的传递路径,实现车身结构的概念设计,为详细设计阶段合理布置材料提供参考。

1 拓扑优化理论及车身优化模型

拓扑优化的方法很多,其中均匀化法和变密度法最具有代表性[3-5]。均匀化法具有严密的力学和数学理论基础,但是均匀化法的设计变量多,求解时间长,计算结果易出现棋盘格现象,通常用于拓扑优化理论的研究。相对而言,变密度法具有计算变量少、求解时间短的特点,应用较为普遍。本文采用变密度法进行研究。变密度法中的常见插值模型有2 种:SIMP 材料插值模型和RAMP 材料插值模型[6-7]。

SIMP 材料插值模型,RAMP 材料插值模型分别为

式中:xe——单元相对密度,xe=ρe/ρ0,ρe——单元假想密度;ρ0——材料真实密度;Ee——单元假想弹性模量;E0——材料弹性模量,p——惩罚因子。

由陈祥等[8]的研究可知,SIMP 材料插值模型有缺陷:惩罚函数不一定有极值,不能保证取得最优解,形成可靠结果。相比之下,RAMP 材料插值模型更加稳定,因此本文选择RAMP 材料插值模型以取得更精确结果。

在建立拓扑优化时,以有限元计算的结构应力和位移作为约束条件,以单元相对密度为变量,假设车身骨架采用相同的材料,车身质量即可转化为材料体积,质量最小即体积最小,这样就可把体积最小作为目标函数,得到的数学模型为[6-7]

式中:ve——单元体积;K——刚度矩阵;U——位移矩阵;F——外载荷;xe——单元相对密度;(σe)VM——单元的等效应力;σ——工况下的应力要求;p——惩罚因子;xmin——单元相对密度下限。

2 车身结构拓扑优化

通用拓扑优化软件主要有TOSCA、OptiShape、OptiStruct、Genesis[9]。本文采用OptiStruct 对车身结构进行拓扑优化设计计算。

2.1 确定拓扑优化空间

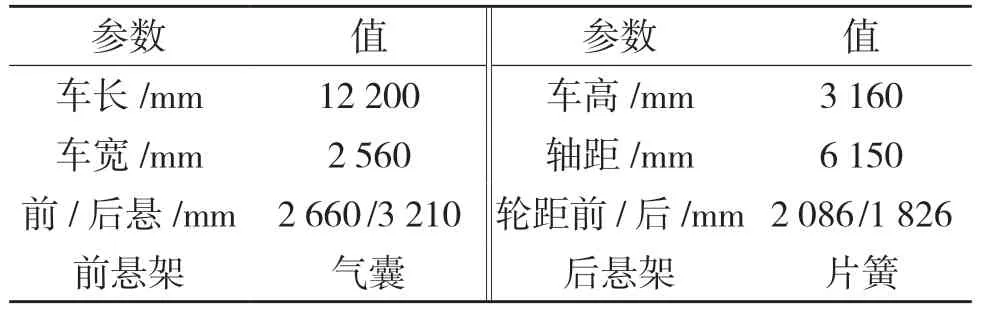

参考宇通某一款低入口混合动力城市公交客车车型,全承载式客车车身结构的基本设计参数如表1 所示。

表1 车身基本设计参数Tab.1 Basic design parameters

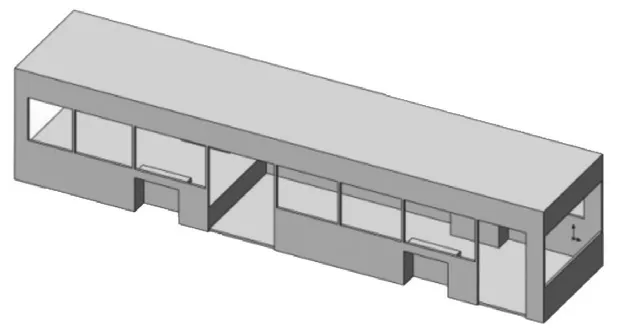

根据该车型的基本设计参数,可以确定该款低入口城市公交客车的拓扑优化空间,其中车厢前部和中部采用单层地板,车厢后部采用双层地板,以便放置电池及发动机等。拓扑优化空间如图1 所示。

图1 拓扑优化设计空间Fig.1 Design space of topology optimization

车身材料为Q345,弹性模量为2.1E5 MPa,泊松比为0.3,密度为7.8E3 kg/m3。车身结构中材料为板材,厚度相对所在位置的长度而言很小,因此可以看成壳结构,在拓扑优化设计中的单元类型选择壳单元。拓扑优化设计属于概念设计,目的是寻找车身结构的传力路径,为了减少计算时间,单元大小取为25 mm,在HyperMesh 中进行自由网格划分,最后得到203 728 个单元[10]。

2.2 施加约束和载荷

参考宇通客车车架与悬架的连接方式,后悬架支点通过螺栓连接到车身,气囊直接连接到前轮罩。拓扑优化时,在悬架与车身连接位置选定刚性区域,直接利用RBE2 刚性节点代替悬架支点,建立RBE2 刚性节点和刚性区域节点的耦合关系。

选择水平弯曲工况作为拓扑优化设计的基本工况,约束和载荷处理:(1)约束右气囊支点Y方向自由度,左气囊支点Y、Z方向自由度,右悬架支点X、Z方向自由度,左悬架支点X、Y、Z方向自由度,其中X、Y、Z方向分别代表车长、车高、车宽方向;(2)乘客、发动机、变速箱、离合器、空调机组等车身附件按照质量点加载在相应的位置。由于设计空间与实际材料分布空间差别较大,为避免影响车身结构,在拓扑优化设计阶段暂不考虑设计空间的质量。

2.3 拓扑优化分析

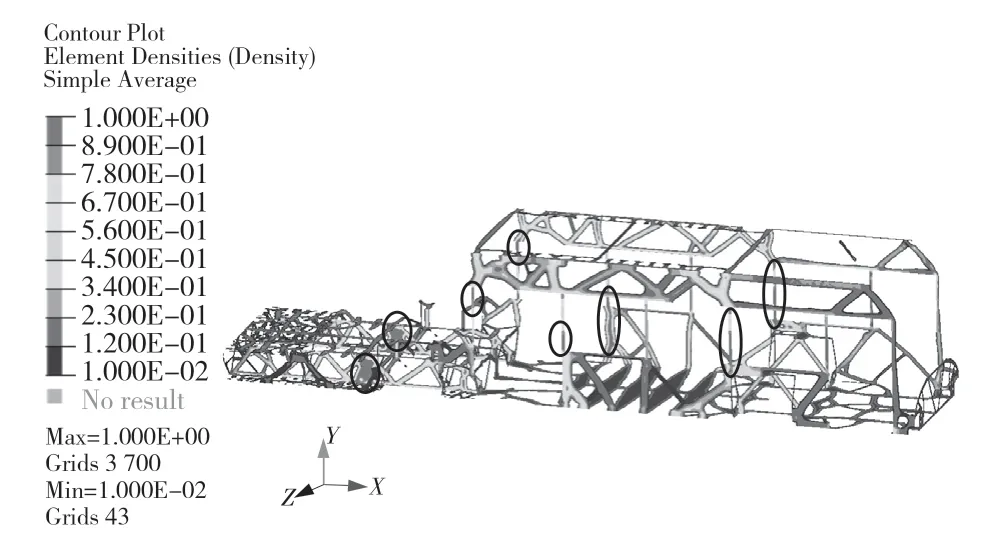

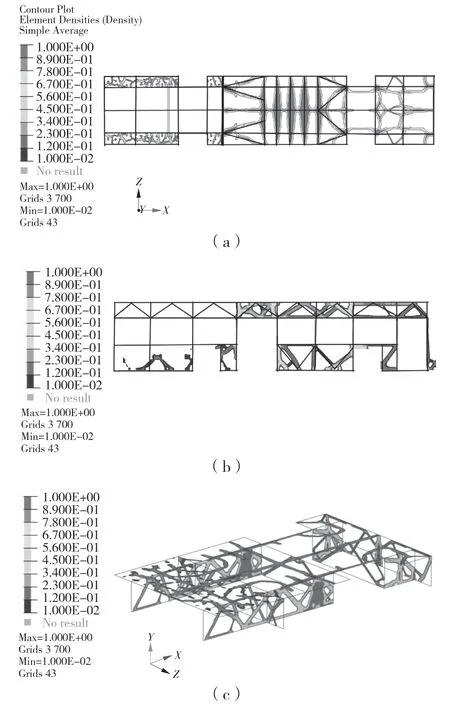

拓扑优化时不仅有设计变量和目标函数,还要考虑约束条件,约束条件主要根据强度和安全性等要求来确定,根据设计要求,设计区域最大应力不超过250 MPa;经过72 次迭代计算,密度阈值设定为0.09,即材料单元密度值小于0.09 时,该单元处对应的材料可以去除。车身结构拓扑优化计算结果如图2 所示,保留的材料显示了水平弯曲工况下车身结构力的传递路径。

图2 拓扑优化结果Fig.2 Results of topology optimization

一般情况下,根据制造工艺以及型材选取的要求,全承载式车身结构多由矩形钢管焊接而成[10]。

通过图2 对车身进行整体传力观察,椭圆标示区域是车身结构的主要受力部位,是主要的传力路径,承载较大,在该处必须布置材料。

对车身下层地板、左右侧围及地板连接等主要结构进行分析,力的传递路径和材料分布如图3所示。

图3 主要结构拓扑优化结果解读Fig.3 Results of main structural topology optimization interpretation

由图3(a)下层地板优化结果可知,受力最大的位置在车身地板的中部与前部,为提高其承载能力,应在相应位置增加横梁和纵梁。并且地板中的纵梁应当与左、右侧围中的立柱和斜撑连接,形成封闭的环形结构,能够进一步保证传力路径的连续性,增加车身稳定性;由图3(b)可知,左侧围的最大受力位置在中部和前部,即为主传力路径,要在此处优先布置侧围立柱,侧围上部传力路径呈三角形,要在上腰梁、侧围中部和下腰梁处布置斜撑,右侧围可参考左侧围拓扑结构,可基本取为对称结构;由图3(c)可知,在悬架与车身的连接部位受力较大,参考客车的悬架系统与车身的连接方式,在该位置使用钢板进行焊接。

3 有限元分析验证

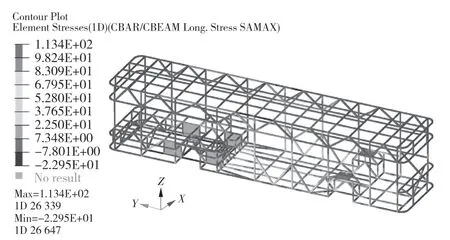

根据拓扑优化计算结果进行材料布置,参考该款宇通客车车身骨架的截面尺寸,新车身结构采用截面尺寸为50 mm×50 mm×3 mm 的Q345 钢管焊接而成。在水平弯曲工况下对车身骨架进行了有限元分析,其约束条件、载荷施加方式、拓扑优化设计的方法相同。车身结构位移如图4 所示,应力云图如图5 所示。

图4 车身位移云图Fig.4 Displacement diagram of the vehicle

图5 车身应力云图Fig.5 Stress diagram of the vehicle

车身结构中最大位移发生于车身中部的上顶面和下地板中部,数值为11.4 mm,小于车身结构能允许的最大变形量;车身结构所承受的最大应力位于车厢地板横梁处和上下层地板连接处,数值为113 MPa,小于材料的屈服极限。通过有限元分析可以看出,按照优化结果设计后,车身结构所承受的最大应力和最大位移满足设计要求,说明可以通过结构拓扑优化辅助设计全承载式客车车身结构。

4 结论

本文通过对宇通某款全承载式客车车身结构的拓扑优化,展示了拓扑优化在客车领域应用的可行性。拓扑优化后,车身车架的载荷传递路径更加直观,便于进行材料分配,能够在保证车身强度和刚度的前提下,尽可能减小车身质量,降低客车的材料成本,符合汽车轻量化的发展趋势,对客车的设计有很大的帮助。未来在该拓扑优化结果的基础上可以对材料的截面尺寸进一步优化。