1 435 mm与1 000 mm双轨距轨枕道床横向阻力仿真与试验

吕 飞

(中铁十五局集团轨道交通运营公司,河南 洛阳 471000)

0 引言

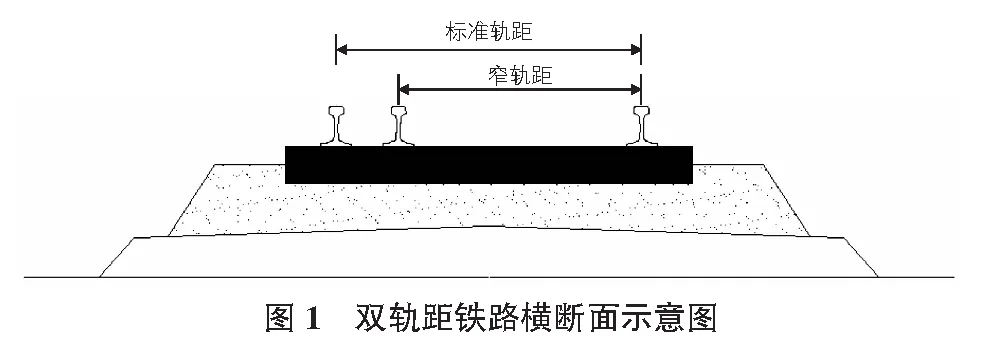

世界上有多种轨距铁路,在一个国家内部可能同时存在1 000 mm和1 435 mm两种轨距,有时则是相邻国家存在这两种轨距。使用1 000 mm/1 435 mm双轨距铁路(如图1所示)可连通这两种轨距的铁路。由于三根钢轨左右不对,轨道横向失稳风险大。采用无缝线路形式时,要求轨枕能够提供较大的道床横向阻力。

众多学者对不同类型轨枕的道床横向阻力特性展开了研究,包括梯形轨枕[1]、双块式轨枕[2]、摩擦型轨枕[3]、复合轨枕[4]、钢枕[5]与多种经过优化的轨枕[6]。双轨距轨枕是一种新型轨枕,目前尚缺乏道床横向阻力特性的研究。本文采用试验研究与仿真模拟相结合的方法,对双轨距轨枕的道床横向阻力特性展开研究。

1 阻力试验方案

套轨铁路轨枕如图2所示,套轨铁路轨枕采用钢筋混凝土轨枕,轨枕质量为460 kg。试验采用的套轨铁路轨枕长度为2 500 mm,底面宽度为264 mm,枕心高度为224.8 mm。每根套轨铁路轨枕铺设三股钢轨组成轨距分别为1 000 mm与1 435 mm两种轨距的轨道如图3所示。

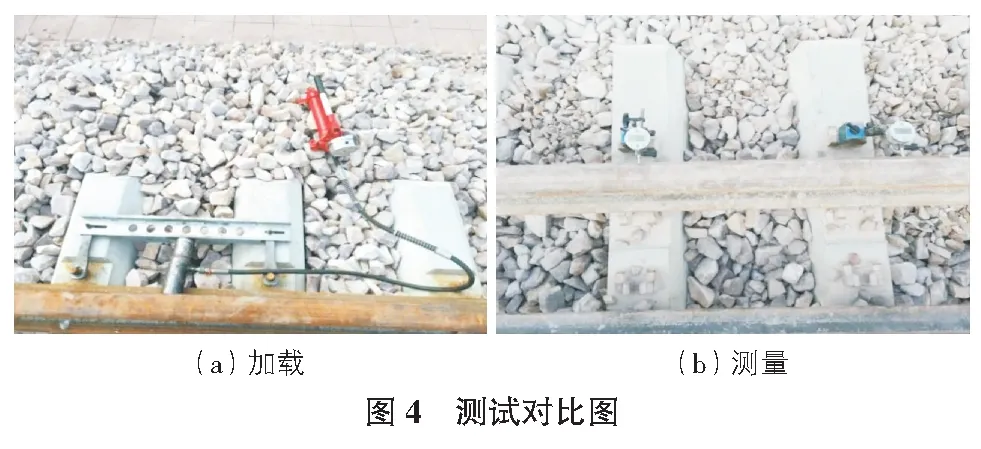

采取单一控制变量法,将道床肩宽控制在500 mm,将道床边坡坡度控制在1∶1.75,共设置0 mm,40 mm,80 mm,120 mm,150 mm,180 mm共6种砟肩堆高工况,对比测试双轨距轨枕和Ⅲc型轨枕的道床横向阻力(见图4)。每次测试前,将轨枕拨回原位,捣固道床6遍[7]。每种工况测试三次,三组试验数据取均值。

2 仿真模型的构建

2.1 道砟仿真模型的构建

将内径为R1、外径为R2的球壳区域作为点云生成区域,定义Rrand,α,β三个随机变量。Rrand是随机点与球心的距离,为(R1,R2)内的随机数。α是随机点与球心的连线和空间直角坐标系z轴形成的夹角,为(0,π)内的随机数。β是随机点与球心的连线和空间直角坐标系x轴形成的夹角,为(0,2π)内的随机数。球心坐标为(x0,y0,z0),则随机点的三维坐标(xp,yp,zp)的计算公式见式(1):

(1)

海量随机点组成点云,点云经凸包计算生成凸包。生成凸包之后,用半径不同的球体填充凸包生成颗粒簇,由此模拟道砟(如图5所示)。再随机生成模拟道砟外形[8],构建道床仿真模型。

2.2 轨枕仿真模型的构建

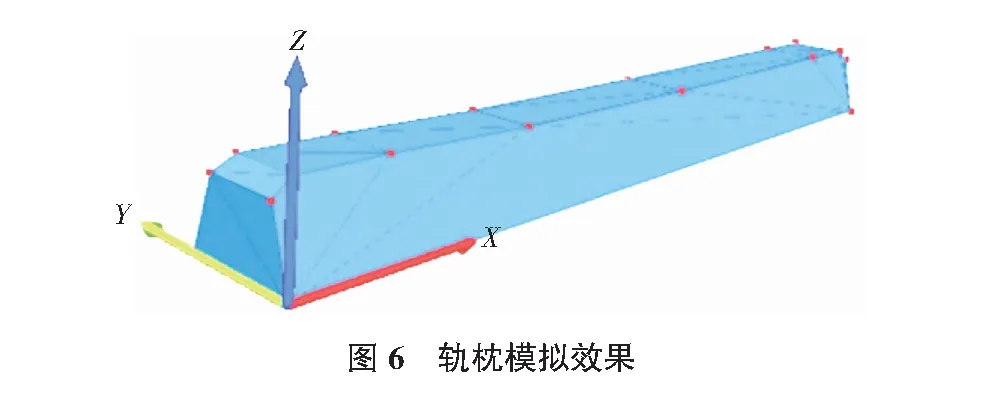

Khatibi F等用颗粒簇单元模拟轨枕[9],Xiao J等[10]用墙体单元模拟轨枕,本文构建轨枕离散元法仿真模型时,则是直接在PFC软件中根据轮廓特征点生成轨枕外形(见图6)。

以轨枕底面的右侧边缘线和近端边缘线的交点为坐标原点,沿轨枕长度方向为X轴,沿轨枕宽度方向为Y轴,沿轨枕高度方向为Z轴。设轨枕长l,轨枕宽w,假设某点坐标为(xp,yp,zp),则左右对称点的坐标为(l-xp,yp,zp),前后对称点的坐标为(xp,w-yp,zp)。

3 试验与仿真分析

3.1 试验分析

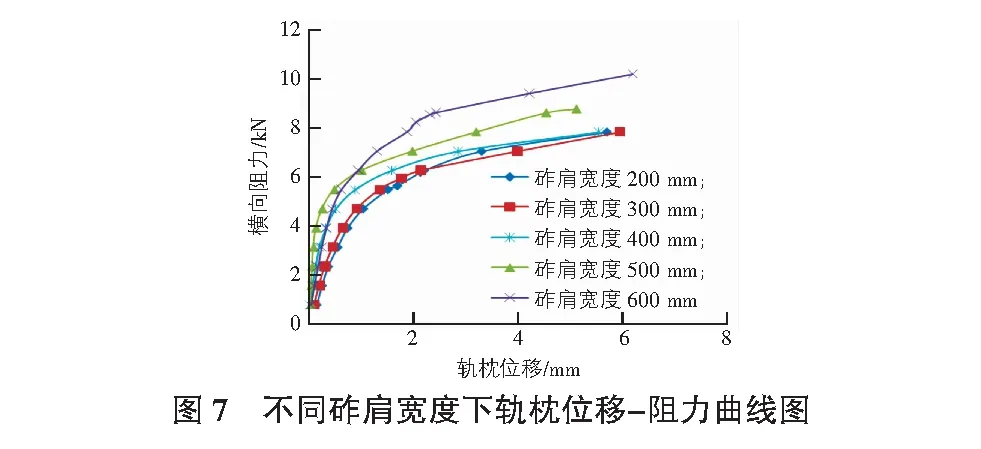

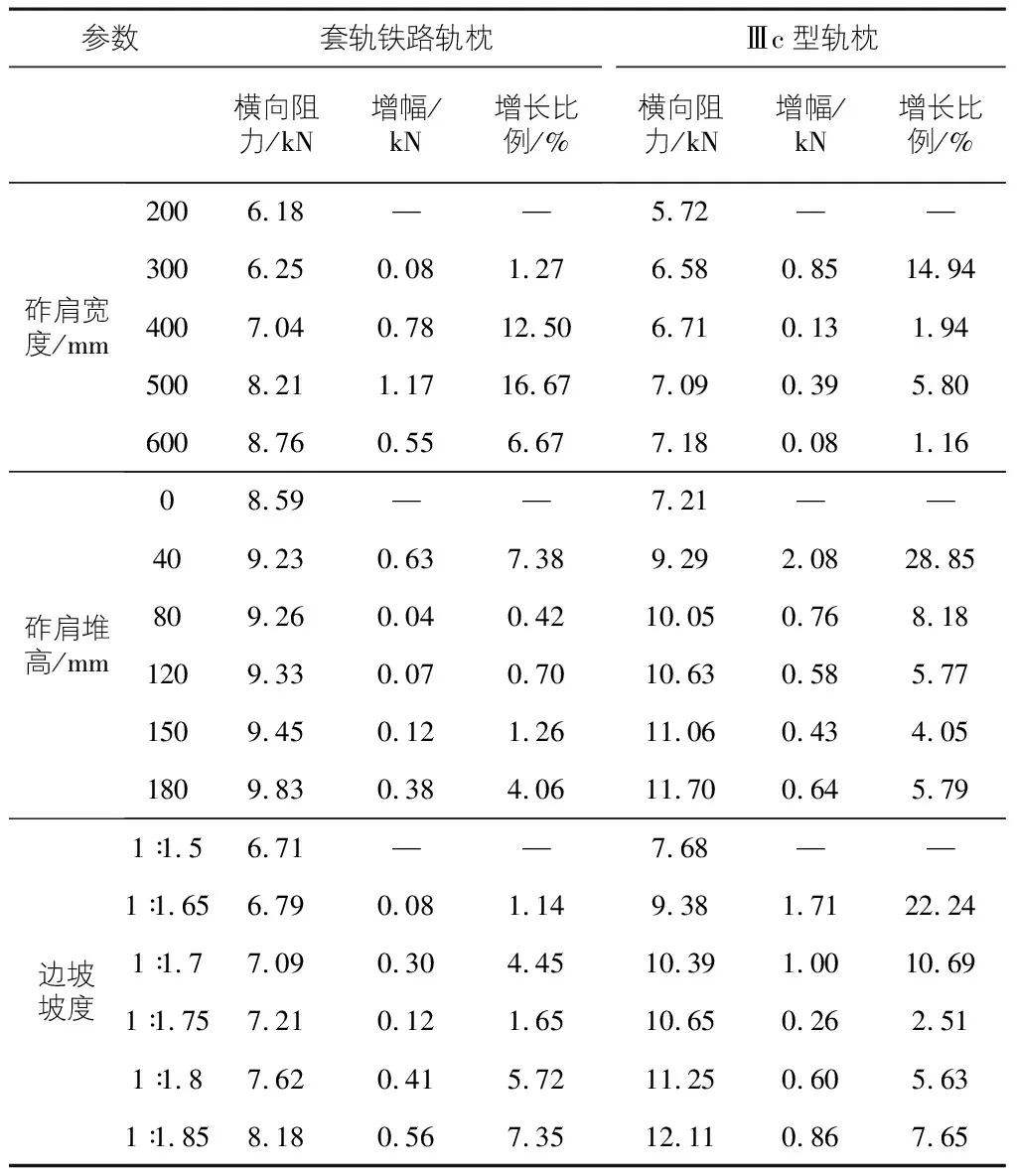

砟肩堆高为0 mm,砟肩宽度由200 mm增加至600 mm时的套轨铁路轨枕道床横向阻力曲线如图7所示。取轨枕位移为2 mm时的阻力值作为道床横向阻力。从图7中可以看出,当砟肩宽度从200 mm增加到300 mm时,轨枕阻力增长较小。道床横向阻力由砟肩宽度200 mm时的6.18 kN增加到砟肩宽度300 mm时的6.25 kN,增长0.08 kN,增长幅度为1.27%。随着砟肩宽度从300 mm,400 mm,500 mm增大至600 mm,道床横向阻力分别增长0.78 kN,1.17 kN,0.55 kN,对应增幅分别为12.5%,16.67%,6.67%。可见:砟肩宽度从300 mm增加至400 mm,400 mm增加至500 mm时,道床横向阻力的增长比较明显,对阻力提升效果较好。当砟肩宽度从500 mm增加至600 mm时,道床横向阻力增长幅度减小。

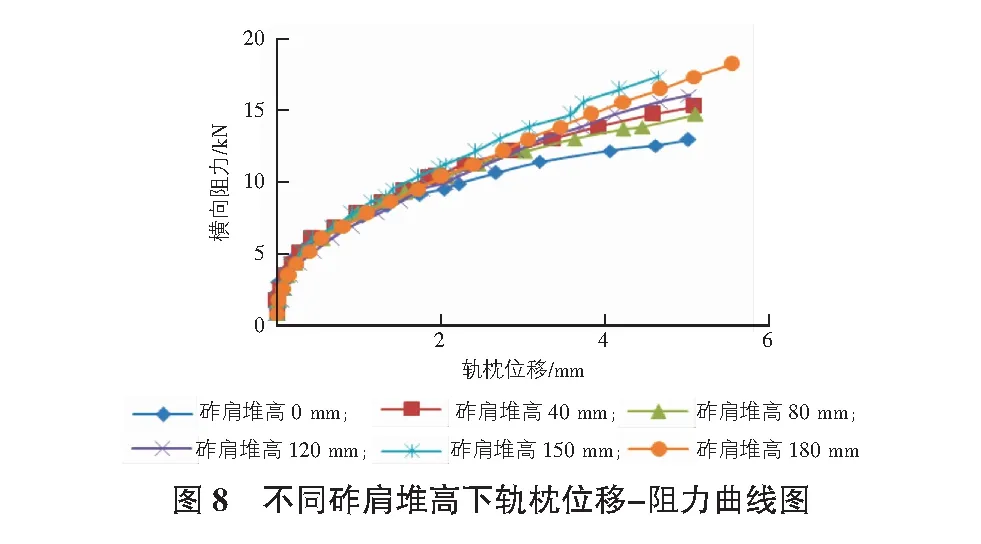

砟肩宽度为500 mm时,砟肩堆高从0 mm增加至180 mm的套轨铁路轨枕道床横向阻力曲线如图8所示。由图8可知,随着砟肩堆高增大横向阻力只略微增长并没有出现明显增长,横向阻力曲线很多部分出现重合,说明砟肩堆高对套轨铁路轨枕道床横向阻力影响不大。砟肩堆高从0 mm增加到180 mm,套轨铁路轨枕道床横向阻力值范围为8.59 kN~9.83 kN。砟肩堆高从0 mm增加到40 mm,套轨铁路轨枕道床横向阻力值从8.59 kN增长到9.83 kN,增长0.63 kN,增长比例为7.38%。砟肩堆高从40 mm增加到80 mm,120 mm,150 mm,180 mm,套轨铁路轨枕道床横向阻力值分别增长0.04 kN,0.07 kN,0.12 kN,0.38 kN,增长比例分别为0.42%,0.7%,1.26%,4.06%。砟肩堆高从0 mm调整到40 mm时,横向阻力提升幅度最大。

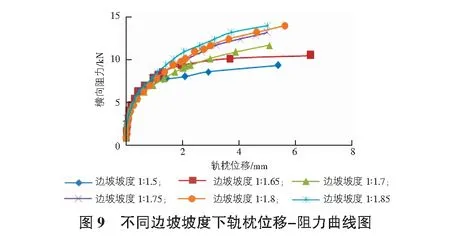

每种工况的道床砟肩堆高为0 mm,砟肩宽度为500 mm,道床边坡坡度从1∶1.5变化至1∶1.85。套轨铁路轨枕道床横向阻力曲线如图9所示,从图9中可看出道床边坡坡度变缓,套轨铁路轨枕道床横向阻力变大,轨枕极限阻力也增大。道床边坡坡度从1∶1.5变为1∶1.65,1∶1.7,1∶1.75,1∶1.8,1∶1.85时,轨枕极限阻力为8.99 kN,10.95 kN,12.51 kN,12.9 kN,13.29 kN和13.45 kN。随着坡度变缓,道床的道砟数目变多,轨枕横向移动时失稳的阻力也随之提高。道床边坡坡度从1∶1.5~1∶1.85,套轨铁路轨枕道床横向阻力为7.69 kN~10.44 kN。

各试验工况下,套轨铁路轨枕与Ⅲc型轨枕道床横向阻力值如表1所示。从表1中可看出,当试验条件相同时,一些工况下的Ⅲc型轨枕道床横向阻力值要比套轨铁路道床横向阻力值略大一些,横向阻力的增幅与增长比例也存在着差异。

3.2 仿真分析

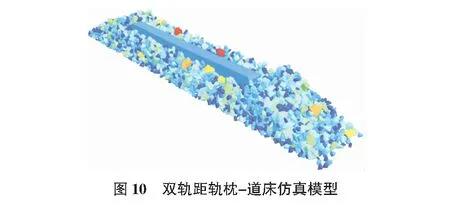

按砟肩宽度500 mm、砟肩堆高150 mm、道床边坡坡度1∶1.75、轨枕埋深150 mm、道床长度600 mm[11],在PFC3D中建立双轨距轨枕-道床仿真模型(见图10)。使用颗粒簇Clump模拟道砟,使用墙体单元Wall模拟轨枕。

表1 各试验工况下套轨两种轨枕道床横向阻力值

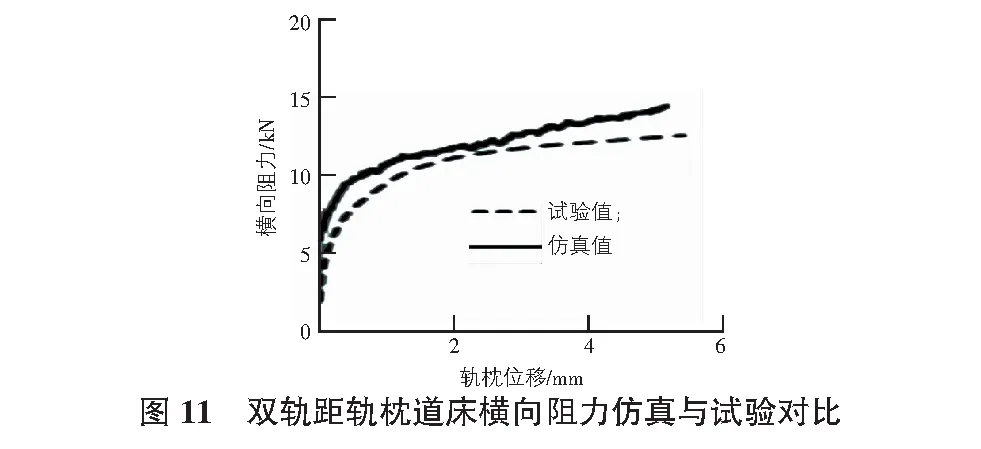

双轨距轨枕-道床横向阻力仿真结果如图11所示,仿真值比试验值略大。造成这种差异的原因在于:仿真采用的是列车碾压后的密实度,但试验时只能采用捣固机捣固道床。道床密实度不同,使得试验值和仿真试验值有偏差,但总体可接受。轨枕位移为2 mm时,试验值与仿真值相差6.3%,可认为仿真结果可靠。

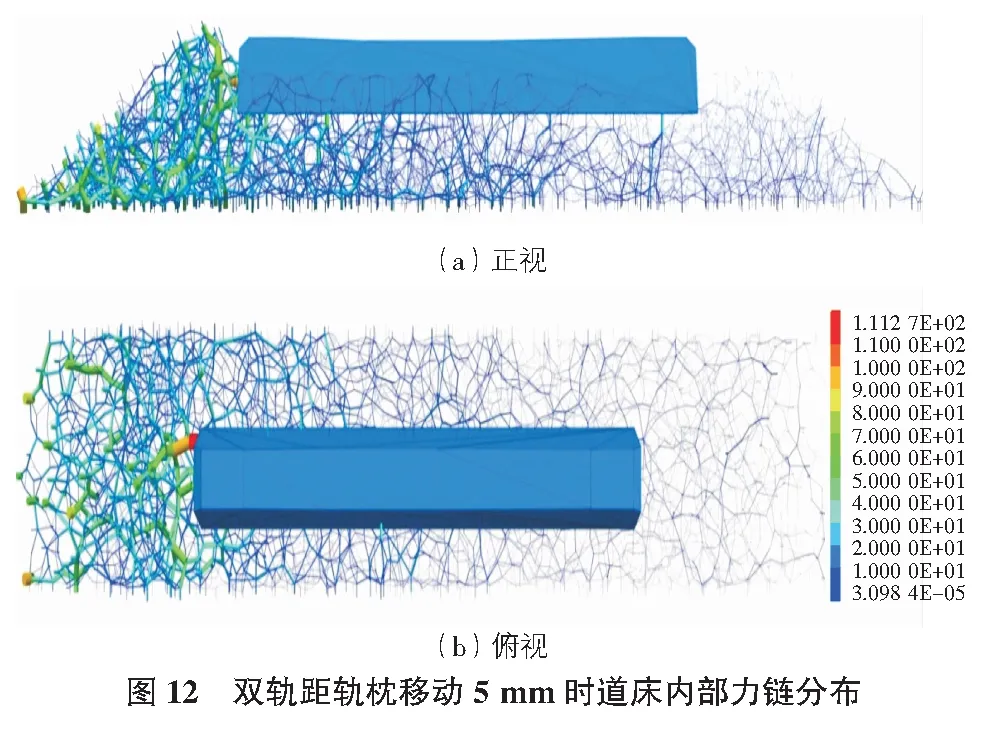

道砟颗粒之间接触力数值差异大,在道床内部形成粗细不等的力链网络。粗力链接触力大,细力链接触力小。轨枕移动5 mm后,道床内部力链分布如图12所示。轨枕移动后,远离轨道中心的一端的粗力链明显多于另一端,力链网络也明显比另一端密集,说明砟肩对道床横向阻力有重要影响。

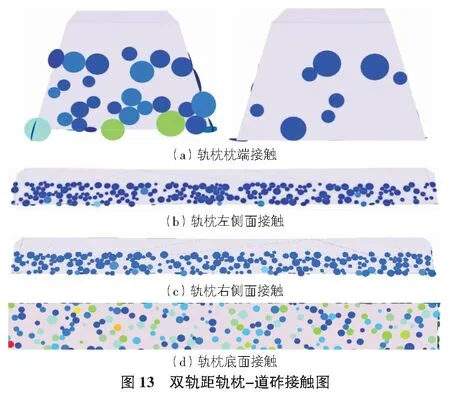

双轨距轨枕移动2 mm时,各接触面的接触模拟如图13所示。据此计算得出,双轨距轨枕位移2 mm时底面、端面、侧面分担的横向阻力分别是7.19 kN,3.24 kN,1.21 kN,分别占42.09%,37.75%,20.16%。采用上述方法,得到Ⅲc型轨枕横移2 mm时,底面、端面、侧面分别提供横向阻力5.94 kN,5.32 kN,1.14 kN,分别占47.93%,42.91%,9.16%。双轨距轨枕侧面分担率是Ⅲc型轨枕的2倍多,但是底面和端面分担率均比Ⅲc型轨枕低,最终造成双轨距轨枕的道床横向阻力小于Ⅲc型轨枕。此项研究结果表明,要提高轨枕的道床横向阻力,须增大轨枕端面的面积、增强轨枕底面的粗糙度。

4 结论

1)本文提出一种基于凸包算法的道砟颗粒离散元仿真模型构建方法,这种方法可操作性强能够在不需要借助三维扫描仪等仪器的前提下模拟道砟颗粒的不规则形状,经过与试验数据对比可以发现通过这种方法构建的道砟颗粒模型仿真结果精度较高。

2)对套轨铁路轨枕的实尺模型试验研究结果表明:砟肩宽度为200 mm~600 mm时,套轨铁路轨枕道床横向阻力为6.18 kN~8.76 kN,砟肩宽度增大,套轨铁路轨枕道床横向阻力增大;砟肩堆高为0 mm~180 mm时,套轨铁路轨枕道床横向阻力为8.59 kN~9.83 kN,砟肩堆高从0 mm增加至40 mm,套轨铁路轨枕道床横向阻力增长较为显著,继续增加砟肩堆高,道床横向阻力增幅减小;道床边坡坡度1∶1.5~1∶1.85,套轨铁路轨枕道床横向阻力为6.71 kN~7.62 kN,道床边坡坡度变缓,套轨铁路轨枕道床横向阻力增加。

3)通过轨枕-道床离散元模型,在细观层面研究套轨铁路轨枕道床横向阻力特性发现:轨枕横移2 mm时,套轨铁路轨枕与道床道砟产生623个接触,枕底接触136个,平均每个接触的接触力为30.65 N,轨枕端部接触数目33个,平均每个接触接触力为110.53 N,轨枕侧面接触397个,平均每个接触的接触力5.45 N;细观层面上套轨铁路轨枕与Ⅲc型轨枕对比研究表明:Ⅲc型轨枕接触数目比套轨铁路轨枕少40个,然而每个接触平均接触力比三线套轨铁路轨枕每个接触平均接触力大13.87%。