非理想炸药的机械感度研究

熊盟盟

(四川省宜宾威力化工有限责任公司,四川 宜宾 644600)

0 引言

随着科学技术的不断进步,高科技的发展给炸药科学带来了较大的变化,从国内外的有关文献和专业学术会议的主题看炸药研究和应用技术,基本上是围绕着如何协调炸药的能量及其释放速度与安全性(感度/ 易损性) 这个主题展开的,并且强调在新的含能材料开发中,要把钝感放在最先的位置,而不是追求最高的密度和能量[1]。

炸药在生产、运输、使用过程中,不可避免要发生机械撞击、摩擦、挤压等作用,机械感度的高低是决定炸药能否安全使用的关键因素之一[2]。研究炸药感度的影响因素,讨论降低其机械感度的可能性,使其在使用过程中尽可能的安全可靠,这是本课题的研究目的之一。

1 试验

机械感度是评价炸药安全性的一个重要指标,机械感度包括撞击感度、摩擦感度等,其影响因素较复杂。本课题主要以RDX 为主体的PBX 类含铝炸药为主要研究对象,分别测试其不同颗粒尺寸、不同形状、不同状态等条件下的撞击感度和摩擦感度,通过爆炸百分数来判定炸药对机械作用的敏感程度,并以此实验数据为依据,对影响非理想炸药的机械感度的因素进行讨论与研究。

1.1 撞击感度试验

最常见的测定炸药撞击感度的仪器是立式落锤仪。炸药放在两个击柱的中间,实验时拉动钢绳使钢爪松开,锤就自由下落,撞击在击柱上,由火花、烟雾或声响判断炸药是否发生爆炸[3]。撞击感度的表示方法有很多种。有爆炸百分数法、上下限法、50%爆炸的特性落高法以及冲击能方法等。目前国内对猛炸药广泛使用的是爆炸百分数表示法,对起爆药广泛使用的是上下限法。

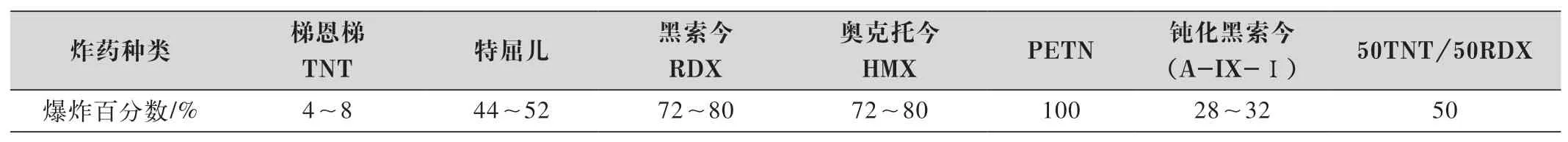

爆炸百分数操作条件:在标准条件下(锤重10 kg,落高25 cm),一些炸药的爆炸百分数列于表1[4]。

表1 高猛炸药的机械撞击感度

1.1.1 试验方法及原理

本课题所采用的试验方法为GJB-772A-97 方法601.1,撞击感度爆炸概率法。本方法适用于固体及浆状炸药,火药撞击感度的测定[5]。

1.1.2 试验条件

根据试样类型及感度高低选择试样“落锤质量—落高—药量”测定条件为10.000±0.010 kg 落锤,250±1 mm 落高,50±1 mg 药量。

1.1.3 试样准备

本课题所做实验主要针对同一配方炸药的不同状态,不同颗粒尺寸,不同形状下的机械感度进行研究,总共包括固化前的浆状、固化后的粉末状、固化后的颗粒状、固化后的小药片状四种试样。

固化前浆状试样,用电子分析天平称取一组50 mg±1 mg 的试样,放于事先准备好的直径为8 mm 的圆纸垫上。从取样开始至测试完毕不超过1 h。

固化后的粉末状试样,将固化后的药柱粉碎至粉末状,先过40 目的筛,取其筛下物,将该筛下物再过60 目的筛,取其筛上物,得到0.200~0.450 mm 的粉末状试样,用电子分析天平称取一组50±1 mg 的试样。

固化后的颗粒状试样,将固化后的药柱粉碎为大颗粒状,用电子分析天平称取一组50±1 mg 的试样。

固化后的小药片状,将固化后的药柱先去掉边皮,沿浇注方向取样,用切片机切成厚度为0.6~0.7 mm的药片,再冲成直径8 mm 的圆片(药量约50 mg)。

另外,固化后的试样在称取完成后还需在40~50 ℃烘干4 h,或在50~60 ℃烘干2 h;烘药期间适当翻动试样。试样烘干后应放在干燥器内在室温下冷却1~2 h 后方可使用。

1.1.4 试验步骤

(1)对击柱、击柱套和底座进行预处理,选取合格的部件组成撞击装置,并用标准炸药标定合格。以25 发为一组进行试验。

(2)将称取好的试样小心地放入装有下击柱的击柱套内,尽量使试样均匀的分布在下击柱面上。药片需要放在下击柱的中央部位,药浆尽可能均匀的装在击柱套内的下击柱面上。放入上击柱,让上击柱轻轻与试样接触,但不能够人为进行加压。

(3)将装好试样的撞击装置放入钢砧上的定位套内,使底座与钢砧紧密接触,确认安放妥当后,从规定高度放下落锤,让落锤自由落下,与撞击装置发生碰撞并仔细观察,记录试样变化情况,是否发生爆炸,对实验结果进行详细记录,并将25 发试样逐一重复以上操作。

1.1.5 撞击试验结果

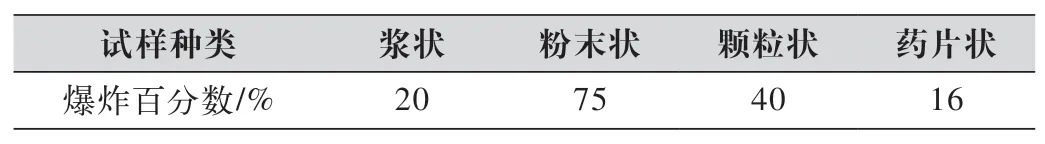

以上四种试样经试验后,结果处理如表2 所示。

表2 撞击感度试验结果

1.2 摩擦感度试验

炸药在生产、运输和使用过程中,经常会遇到承受摩擦作用的情况,在多大摩擦作用下会发生爆炸危险,需要有一个数量的概念。有些火工品(如手榴弹的拉火管)就是靠摩擦发火的,这就需要知道这类炸药摩擦发火的可靠性[6]。

我国普遍采用摆式摩擦仪来测定炸药摩擦感度。通过观察试样的爆炸的百分数来判定摩擦感度的高低。爆炸百分数愈高,摩擦感度愈高。

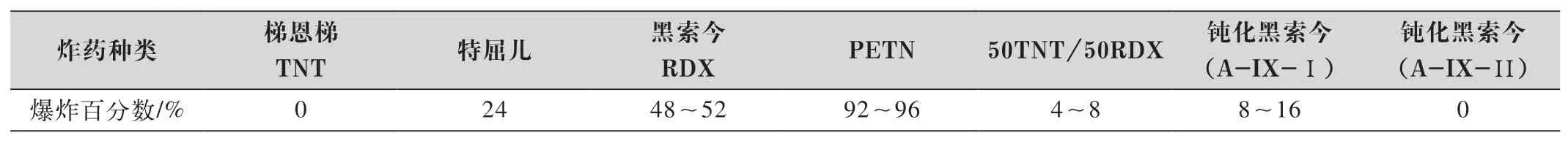

表3列出了几种常用炸药的摩擦感度数据[4]。

表3 常用炸药的摩擦感度

1.2.1 试验方法及原理

本课题所采用的试验方法为GJB-772A—97 方法602.1,摩擦感度爆炸概率法。本方法适用于固体及浆状火药、炸药摩擦感度的测定[5]。

1.2.2 试验条件

根据试样类型及感度高低选择试样 “摆角—表压—药量”测定条件为90±1°摆角,3.92±0.07 MPa表压,20±1 mg 药量。

1.2.3 试样准备

本课题所做实验主要针对同一配方炸药的不同状态,不同颗粒尺寸,不同形状下的机械感度进行研究,总共包括固化前的浆状,固化后的粉末状,固化后的颗粒状,固化后的小药片状四种试样。

固化前浆状试样,用电子分析天平称取一组20±1 mg 的试样,放于事先准备好的直径为8 mm 的圆纸垫上。从取样开始至测试完毕不超过1.5 h。

固化后的粉末状试样,将固化后的药柱粉碎至粉末状,先过40 目的筛,取其筛下物,将该筛下物再过60 目的筛,取其筛上物,得到0.200~0.450 mm 的粉末状试样,用电子分析天平称取一组20±1 mg 的试样。

固化后的颗粒状试样,将固化后的药柱粉碎为大颗粒状,用电子分析天平称取一组20±1 mg 的试样。

固化后的小药片状,将固化后的药柱先去掉边皮,沿浇注方向取样,用切片机切成厚度为0.55±0.05 mm 的药片,再冲成直径6 mm 的圆片(药量约20 mg)。

另外,固化后的试样在称取完成后还需在40~50 ℃烘干4 h,或在50~60 ℃烘干2 h;烘药期间适当翻动试样。试样烘干后应放在干燥器内在室温下冷却1~2 h 后方可使用。

1.2.4 试验步骤

(1)对滑柱、滑柱套进行预处理,选取合格的部件组成摩擦装置,并用标准炸药标定合格。以25 发为一组进行试验。

(2)将称取好的试样小心地放入装有下滑柱的滑柱套内,尽量使试样均匀的分布在整个滑柱面上,并轻轻地将上滑柱放进去。当试样是药片或药浆时,可将药片或称量好的药浆小心地放在击柱套内的下滑柱上,药浆装好后需将纸片取出。

(3)将一套装好试样的摩擦装置小心地放入摩擦仪爆炸室内的待测位置后,根据GJB-772A—97 方法602.1 的操作方法调节加压装置,加压至试验条件规定的压力,按照规定摆角释放摆锤撞击击杆,使上滑柱滑移一定距离。注意仔细观察试样受摩擦作用时发生的现象。记录试样变化情况,是否发生爆炸,对实验结果进行详细记录,并将25 发试样逐一重复以上操作。

1.2.5 摩擦试验结果

以上四种试样经试验后,结果处理如表4 所示。

表4 摩擦感度试验结果

2 实验结果分析讨论

2.1 实验结果分析

通过对以上同一配方,不同状态、不同形状的四种试样分别进行撞击感度试验和摩擦感度试验后,由表2 和表4 的试验结果看出,固化前的浆状试样的撞击感度和摩擦感度都比较低,固化后的三种试样相比较而言,药片状试样的撞击感度和摩擦感度最低,粉末状试样的撞击感度和摩擦感度最高,四种试样的两种感度变化趋势大体一致,因其配方一样,故感度发生变化的原因只可能是试样的状态和形状的改变,现对其分析如下:

本课题试验试样是经过高聚物粘结剂包覆降感后的炸药,这种炸药的包覆层能够改善其与周围组分间的绝缘性,增加与周围组分间的结合力,提高产品的稳定性,改变与周围其他组分接触的表面积,对机械感度有很大的影响[7]。当炸药配方相同时,炸药颗粒表面的包覆情况不同,炸药的机械感度差别很大。

对应于以上四种试样,固化前的浆状试样包覆效果较好,包覆比较均匀,且浆状试样的流散性好,试验时,试样在击柱和滑柱之间可以很均匀的平铺开,使得炸药各点的受力情况一致,所以其撞击感度和摩擦感度都比较低。而对比固化后的三种不同形状的试样的实验结果可以发现,试样形状越小,颗粒越细,撞击感度和摩擦感度越高。联系试样准备时的情况(在将药柱粉碎的过程中有白色粉末出现,切片时也偶尔可见,这种白色粉末应该是RDX 颗粒),之所以出现这种结果应该是因为在粉碎药柱时,对炸药外面的高聚物粘结剂包覆层有所破坏,导致试样中的炸药颗粒包覆不均匀,炸药晶粒表面有裸露的地方,在受到机械作用时,特别是撞击作用下,首先受到冲击作用的是撞击感度敏感的RDX,并且试样的形状越小,粉碎的颗粒越细,其破坏情况越严重。于是本课题试验试样的机械感度出现粉末状试样>颗粒状试样>片状试样>浆状试样的情况。

另外,试验中爆炸的试样其声音都很大,且基本都有火花产生,撞击感度试验中更有击柱套被炸裂,这说明试验用炸药的能量较高。

因此,本次试验的试样作为非理想炸药的一种代表,其机械感度试验结果很好地证明了非理想炸药的高能低感。

2.2 实验中的问题讨论

炸药的摩擦感度试验,主要是研究试样与金属之间的摩擦。因此,要求试样为一薄层,而用20 mg 试样压制的药片往往铺不满滑柱工作表面。试验中由于一部分滑柱工作面上没有炸药,在相同的挤压应力下,必然使有炸药部分的滑柱工作面上所承受的压力增加,易引起试验结果偏高。所以可以考虑,在用药片状试样做摩擦感度试验时,适当地增加试样药量。

试验中还发现在一次试验后,特别是试样爆炸后,其击柱或者滑柱与试样接触的工作面会留下破坏痕迹,如果试验时使用到这种工作面上有破坏痕迹的击柱或滑柱,容易引起实验结果偏高。因为这种破坏痕迹的存在使得击柱或滑柱的工作面凹凸不平,导致炸药各点受力不均,在试验中引入额外的摩擦力,增加了热点形成的概率。所以在进行撞击感度和摩擦感度试验时,应该特别注意击柱和滑柱的选用,避免使用工作面有伤痕的击柱和滑柱。

3 结语

(1) 高聚物粘结剂在炸药颗粒的表面包覆越均匀,炸药的降感效果越好。

(2)非理想炸药在使用时应尽量避免破坏其包覆层,包覆层的破坏将直接导致炸药的感度升高。

(3)非理想炸药的机械感度较低,能量较高,具有高的能量利用率和使用安全性。