催化裂化解吸塔底重沸器泄漏原因及改进建议

郑奕璇

(中海油惠州石化有限公司,广东 惠州 516086)

催化裂化反应是在高温、低压的条件下,借助催化剂将重质烃类转化为小分子烃类混合物的反应。炼厂催化裂化装置通常是通过反应-再生、分馏以及吸收稳定三个主要过程将尾油、蜡油等原料油转化为液化气、汽油、柴油、油浆等产品以及乙烯、丙烯等化工原料,为社会提供油品、化工原料的同时也为企业创造了经济效益。

塔底重沸器是位于催化裂化装置塔底,通过为脱乙烷汽油传递热量从而达到降低在装置中的能耗、提高塔效率的一种典型管壳式换热器。一旦重沸器出现内漏,由于存在压力差,壳程内的脱乙烷汽油介质将进入管程内,随着管程蒸汽一起进入凝结水罐从而易造成装置损失、影响蒸汽品质、腐蚀管线及污染环境等严重危害。为处理塔底重沸器泄露问题需要经历装置停工、重沸器抽芯、管束清洗、试压堵漏等多项过程,造成装置经济损失、安全风险,因此难以检查维修。但由于催化裂化装置重质原料油的硫含量高、酸含量、氮含量高等特性,常导致塔底重沸器管束因腐蚀原因造成泄露从而影响装置安全稳定、长周期运行[1]。因此如何快速处理泄露情况、减少腐蚀影响是备受炼厂关注的。

某炼油厂催化裂化装置于2009年建成投产,某日,该装置引除氧水时发现带油,凝结水罐压力升高至0.9 Mpa,并且除氧器有油气味,经采集凝结水样分析判断解吸塔底重沸器出现内漏情况,迫使催化裂化装置降量处理重沸器。本文基于以上事件的泄露原因分析并提出改进建议,可为同类装置腐蚀防控、长期平稳运行提供借鉴。

1 工艺概况

1.1 当前工艺流程

某炼油厂催化裂化装置由中国石化洛阳石化工程公司设计,年处理量为120万吨,工艺路线采取RIPP开发的MIP技术。吸收稳定系统中脱乙烷汽油经解吸塔解吸出小于C2组分后进入稳定塔,解吸塔底重沸器为解吸塔提供气相回流和热源。脱乙烷汽油进入解吸塔底重沸器壳程后经过蒸汽加热,全部C1、C2组分以及部分液化气和汽油组分通过气相返回线返回解吸塔。降温后的蒸汽进入凝结水罐中,在凝结水罐顶部设置平衡线。凝结水罐中的凝结水进入到扩容器后凝结水和低压蒸汽进入除氧器中进入热工系统,解吸塔底重沸器流程如图1所示。

图1 解吸塔底重沸器流程图Fig.1 Flow diagram of the reboiler at the bottom of the desorber

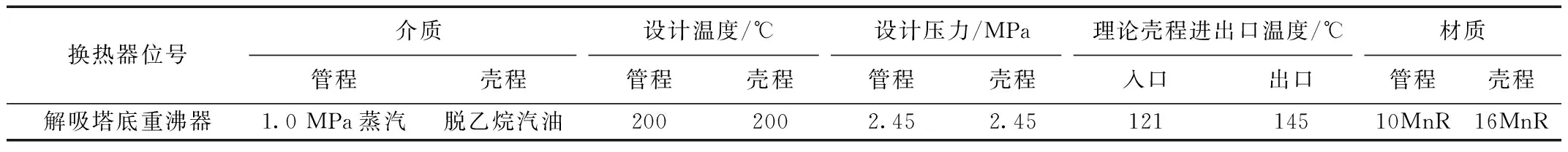

1.2 解吸塔底重沸器参数

解吸塔底重沸器型号为BJS1000-2.5-270-6/25-4I(B=600强化管程),管束材质为10MnR钢,密封垫片采用F54-1000-2.5-4型号的304+柔性石墨波齿垫片,换热管外径为φ25 mm,壁厚为2.5 mm。解吸塔底重沸器设计和运行参数详见表1,重沸器壳程介质为脱乙烷汽油,操作温度为≥110 ℃、压力约为1.5 MPa,脱乙烷汽油从重沸器底部进入壳体中,经加热后从壳体上部分两股出来。进入解吸塔底重沸器管程的蒸汽为1.0 MPa蒸汽、温度约为250 ℃,蒸汽经上接管进入管箱,流经管束后在最下部以凝结水形态流出。

表1 解吸塔底重沸器设计值和运行参数Table 1 Design values and operating parameters of the reboiler at the bottom of the desorber

1.3 泄露事件描述

某年2月在对催化裂化装置解吸塔凝结水罐凝结水采样分析时发现水样带油,初步分析为解吸塔底重沸器存在泄漏的可能。由于该重沸器为解吸塔提供热源和上升的气相,且无切断阀,导致该装置不得不进行部分停工处理,对其管束进行更换。同年10月催化汽油加氢装置引除氧水时发现水样带油,解吸塔凝结水罐压力升高至0.9 MPa,且除氧器出现油气味,经采集凝结水样进行化验分析,怀疑解吸塔底重沸器再次出现内漏情况,迫使该装置降量处理重沸器。

2 泄露原因分析

2.1 操作条件

由表1解吸塔底重沸器设计和运行参数可知,重沸器管程、壳程的操作温度及压力都在设计区间内,未存在超出限值情况。

解吸塔压力和蒸汽压力将直接影响换热器中因腐蚀引起的管束薄弱点和小浮头的局部压强。解吸塔和蒸汽压力的突然增大易造成换热器的密封面和管束的突然泄露。在1.0 MPa蒸汽主管上设有安全阀,该安全阀起跳压力约为1.2 MPa。而在此期间塔压未存在压力突然升高的情况,且操作温度平稳、蒸汽耗量无明显波动,因此,解吸塔底重沸器泄露并非由解吸塔温度、压力等操作条件突变引起的。

2.2 焊接密封工艺

2.2.1 内浮头密封失效

重沸器投用前需要经过双程打压试验。该解吸塔底重沸器采取浮头式管束,在以1.65 MPa压力进行管程打压时,在预紧力的作用下会将浮头压紧密封面垫片[2]。而在以2.25 MPa压力进行壳程打压时,在外部压力的作用下将密封垫片再次压缩。在蒸汽热紧工序后引入介质,由于垫片两侧均产生了相变过程,导致内浮头垫片受压不断发生变化,可能促使浮头密封失效,从而引起高压介质向低压端泄漏,即壳程内介质向管程泄漏的情况。

2.2.2 重沸器管板和管束焊接接头泄漏

重沸器和管板焊接接头处同时受到管程、壳程的压力差以及变形、振动等载荷作用影响[2]。尽管焊接时已通过胀接方式消除了接头本身具有的应力,但密集开孔的管板在焊接时由于热影响大、应力集中点多导致产生微裂纹的几率大。当投入运行后,由于压力及温度变化、管束产生震动等影响导致气孔、焊纹逐渐扩展促使焊接接头处发生泄露。对此次泄露管束进行调查,由于换热器管束制作时间较短,制作过程中可能会出现细小的焊纹和气孔,因此施工质量较差有可能是导致重沸器泄漏的一个原因。

2.3 振动磨损

根据文献表明,重沸器管束泄露通常由两种原因造成,即振动磨损及腐蚀[3]。当壳程内介质诱发振动的频率接近于管束的固有频率将导致管束产生共振现象,从而使得管束与内构件之间产生磨损,引起换热管减薄泄漏。经分析近期操作数据,由于装置操作负荷、管道流速以及介质组分均未发生较大变化,因此振动磨损与此次解吸塔底重沸器泄露无关。

2.4 重沸器管束腐蚀穿孔

该厂催化裂化装置的原料油为高酸重质油,在催化裂化反应后硫、氮等杂质随脱乙烷汽油进入到解吸塔底重沸器,因此腐蚀通常是造成解吸塔底重沸器管束泄露的主要原因。

2.4.1 高温H2S腐蚀

催化原料油中的硫化物,随裂化反应一起发生的脱硫反应生成了大量的H2S,其余硫被分配到各个产品中,而H2S占总硫的相当大的一部分。在催化富气中硫化氢的浓度较高,如表2所示。

表2 催化裂化装置硫平衡Table 2 Sulfur balance of catalytic cracking unit

从表2可以看出H2S占产品硫中的百分比为43.58%,因此原料中的硫有近一半将会再转化为H2S,从上表数据我们可以认为,富气中的H2S浓度也会很高。经过化验分析结果验证富气中的硫化氢含量为0.99 v%v。由于解吸塔底重沸器管束壁温较高,因此容易产生高温H2S腐蚀。

2.4.2 解吸塔底温度控制

根据McConomy曲线表明[3],碳钢材质在增加硫化物含量及提高温度时腐蚀速率随之加快,且腐蚀速率对温度的提升更加敏感。因此解吸塔底温度将会影响腐蚀速率,而同时解吸塔的温度越高,脱乙烷汽油中的H2S浓度也就越大。

从图2可以看出,近两年来,解吸塔底温度控制的相对较低,均低于110 ℃。因此,解吸塔底温度控制并不是加速此次解吸塔底重沸器管束腐蚀的原因。

图2 解吸塔底温度自1月至次年10月期间每月变化趋势Fig.2 Monthly variation trend of the bottom temperature of the desorber from January to October of the following year

2.4.3 湿硫化环境

催化富气中硫化氢的浓度较高,其中的硫化氢将直接进入吸收稳定系统。吸收稳定系统硫化氢浓度会很高,很有可能在局部富集。因此,湿硫化氢腐蚀是存在的。

解吸塔底重沸器壳程流体低温区域以及杂志滞留区如图3所示。由于重沸器的壳程结构导致壳体的红色区域为低温区域,因此脱乙烷汽油进入壳体后其含的水分将在低温区域产生冷凝[4],H2S溶解其中形成了湿硫化氢环境,为管束受到湿硫化氢应力腐蚀创造了条件。此外,壳体两侧区域附近的介质呈滞流状态,重沸器的长期运行导致H2S溶解产生的水溶液及杂质经浓缩后浓度增大,因此造成了管束腐蚀穿孔。在解吸塔底重沸器更换管束时,观测到管束表面存在黄色粉末,并且黄色粉末出现自燃现象,这就进一步证实,确实存在湿H2S腐蚀情况。根据现场观测显示小浮头的底部两个螺栓腐蚀非常严重,这也就证实了在流动死区湿H2S腐蚀最为严重。

图3 解吸塔底重沸器壳程流体低温区域以及杂志滞留区Fig.3 Low temperature area and magazine retention area of shell side fluid in the reboiler at the bottom of the desorber

2.4.4 H2O-HCl-H2S-NH3多重腐蚀

尽管能够确定湿硫化氢腐蚀是影响解吸塔底重沸器泄漏的原因,但重沸器腐蚀泄漏并非只有湿硫化氢腐蚀这一个因素。从表3油气分离器中酸性水化验分析结果可以确定,带入到解吸塔中的水中同样会存在氯离子、氨氮以及氰化物,在塔底重沸器底部的残水中也会富集氯离子和氰化物,因此,管束的腐蚀原因不仅局限于单独的H2S腐蚀开裂,而是H2O-HCl-H2S-NH3多重腐蚀的相互作用。

表3 油气分离器酸性水化验分析结果Table 3 Analysis results of acid water test in oil gas separators

其腐蚀化学过程如下[2]:

硫化氢、氯化氢在水中发生解离:

H2S→H++ HS-

HS-→H++ S2-

HCl→H++Cl-

钢在H2S-HCl混合溶液中发生的电化学腐蚀:

Fe2++2Cl-→FeCl2

FeCl2+ H2S→FeS↓+2HCl

Fe2++S2-→FeS↓

阴极反应:

2H++2e→H2↑

由于油气分离器酸性水中含有大量的氯离子,同时脱乙烷汽油中还含有大量的H2S,这样就会使得在管外壁发生均匀腐蚀的同时也会产生严重的点蚀问题。

根据表3酸性水化验分析结果看出,pH值为7.4~9.3,因此未脱水彻底导致进入解吸塔底重沸器的残水为碱式酸性水,主要成分为硫氢化胺。在介质低流速区易析出导致在换热管壁产生结垢,由于结垢层疏松多孔,这样不仅不能减缓金属的腐蚀,在某种程度上还加速了换热管壁由硫和氯等引起的腐蚀穿孔[5]。因此,解吸塔底重沸器泄漏的主要原因为湿硫化氢应力腐蚀开裂为主要的H2O-HCl-H2S-NH3多种腐蚀的相互作用。

3 建议及对策

3.1 物料质量把控

(1)解吸塔底重沸器进料主要来源为油气分离器酸性水、脱乙烷汽油以及压缩富气。未脱水彻底导致酸性水中的杂质以及污泥进入到解吸塔底重沸器,易在管束结垢后加速腐蚀,因此需要关注酸性水的质量以及控制水量开度平稳,以减少污泥夹带的影响。

(2)催化裂化装置尾油、蜡油等重质原料油内S、N以及Cl-等含量高,在重沸器内易形成H2O-HCl-H2S-NH3多种腐蚀环境,因此在脱乙烷汽油进入解吸塔前应加大电脱盐程度,以提升凝缩油品质。

3.2 操作条件及工艺优化

(1)应适当提升重沸器管程温度,以减少壳体低温区域的冷凝水量,同时可通过适当调整解吸塔底温度,降低脱乙烷汽油中H2S浓度,从而缓解湿硫化氢环境的形成。可减少重沸器管程数量以提高介质流速,从而降低重沸器出入口温差,减少冷凝程度及缩小杂质滞留区域,由此可减少H2S浓缩程度达到减缓造成管束腐蚀穿孔的效果。

(2)操作中应平稳控制解吸塔压力和蒸汽压力。避免因压力大幅度波动影响密封面、管束或接头等部位失效引起换热器的突然泄漏。

(3)应增设报警值上限,当发现凝结水样带油时应及时检查是否为重沸器内漏,对凝结水及脱乙烷汽油进行化验分析并根据分析结果进行调整,减少对重沸器的损害。建议对解吸塔底重沸器增设采样点定期监控,监测罐底样品pH值、H2S含量、金属含量等数据。

(4)应控制油气分离器液位平稳,保证罐内污泥沉降完全,避免污泥经凝缩油流程进入到解吸塔底重沸器内。

(5)在重沸器底部可优化现场切水,在管线最低点设置抽出位置,切出罐底聚集水,减缓重沸器罐底腐蚀速率。

3.3 选材及防护监测优化

(1)碳钢材质管束一般可抵抗硫化物腐蚀,但由于解吸塔底重沸器内管束同时受高温、湿硫化腐蚀以及垢下腐蚀等多种复合因素影响使得碳钢管束受腐蚀的程度较为严重,易造成管束泄露从而带来安全风险。根据McConomy曲线计算结果表明[3],300不锈钢材质在温度近350 ℃、硫化物含量超过3%的状态下,年腐蚀速率仅达0.015 mm,详见表4,因此管束材质应选用不锈钢代替碳钢。或将管束材质升级至RT1802、12Cr2AlMoV、00Cr18Ni5Mo3Si2、09Cr2AlMoRE等材质,以减缓管束腐蚀速率。

表4 300系列不锈钢腐蚀速率图[3]Table 4 Corrosion rate chart of 300 series stainless steel[3]

(2)为防止管束弯管段处存在应力腐蚀,建议对局部进行热处理,以消除残余应力,并对重沸器进行硬度检测。

(3)可对重沸器管口、管板实施附加保护,通过牺牲阳极保护或阴极保护等手段降低引起电化学腐蚀的电位差。

(4)由于处理管束泄露情况通常需进行装置降量操作,较为复杂,因此在处理时若观测到有管束腐蚀情况,可对其它管束一同进行预堵处理。

(5)在焊接不锈钢管束后可对局部位置进行固溶处理,焊缝应采取酸洗钝化措施以防止不锈钢应力腐蚀产生影响。

(6)碳钢管束在介质高流速区易发生局部减薄,可采取超声波定期检测管壁厚度监控腐蚀情况。

(7)在基体碳钢材料表面建议使用表面防腐蚀涂层技术与残水隔离,减少腐蚀影响。

4 结 论

根据本文分析该催化裂化装置解吸塔底重沸器产生内漏原因主要是由于管束受到湿硫化氢应力腐蚀开裂为主要的H2O-HCl-H2S-NH3多种腐蚀的相互作用。

以上腐蚀多是由于催化裂化装置加工的高酸重质原料油导致管束内硫化氢含量较高、脱乙烷汽油进入解吸塔底重沸器壳体后其中水分在低温区域凝结导致形成湿硫化环境以及塔底重沸器底部碱式酸性水残水中的杂质形成了多种腐蚀和结垢。