蓄电池机车在铁水运输中的应用及节能降碳分析

杜学强 钱俊磊 曾 凯 何 茜 沈文博

(1.钢铁研究总院,2.冶金自动化研究设计院,3.华北理工大学电气工程学院)

2020年9月22日,习近平主席在第75届联合国大会上宣布中国CO2排放力争于2030年前达到峰值,努力争取2060年前实现碳中和,这是国家做出的事关中华民族永续发展和构建人类命运共同体的重大战略决策。2021年11月,中共中央、国务院发布《关于深入打好污染防治攻坚战的意见》,提出到2025年,生态环境持续改善,主要污染物排放总量持续下降,单位国内生产总值CO2排放比2020年下降18%。近期,发展改革委等三部委《工业领域碳达峰实施方案》、科技部等九部门《科技支撑碳达峰碳中和实施方案(2022—2030年)》,进一步明确了重点行业和领域“双碳”工作的目标、路径和任务,提出到2025年实现重点行业和领域的单位国内生产总值(GDP)CO2排放比2020年下降18%,单位GDP能源消耗比2020年下降13.5%,钢铁行业各企业也在制定本领域的碳达峰碳中和愿景和路线图。

中国钢铁工业CO2排放总量超过18亿t,占全球钢铁CO2排放总量的60%以上,占全国CO2排放总量的15%左右[1-5],钢铁企业吨钢CO2排放量约1.6 tCO2/t[6],重点企业吨钢综合能耗为550.43 kgce/t[7]。中国钢铁行业面临巨大的节能降碳压力,将从碳排放强度的“相对约束”进入碳排放总量的“绝对约束”阶段[8]。

在钢铁制造流程中,物质流和能量流动态、平稳、有序运行依赖于复杂、可靠、高效的物流系统,“界面”技术日益受到关注,开展了深入的高炉—转炉区段铁水转运系统优化的研究[9-12],但这些研究主要集中在场地布置、铁水容器、物流调度、铁水温降等方面,铁水运输环节机车的节能降碳尚未引起足够重视。

高炉生产铁水通过轨道式铁水罐车或鱼雷罐车转运到转炉,牵引机车一般是以柴油为燃料的内燃式轨道牵引机车(简称内燃机车)。内燃机车效率低、油耗高、污染严重、CO2排放量大,特别是在铁水运输工况下需要频繁加速、换向、制动、满载和空载交替,这些缺点进一步加剧。文章基于钢铁厂铁水车运输系统内燃机车和新型蓄电池机车的运行实绩,分析蓄电池机车的运行特性和节省能源消耗、减少CO2排放的效果。

1 蓄电池机车的能耗分析

以某长流程中型联合钢铁企业为例,该公司装备1座2 100 m3高炉、1座1 350 m3高炉、2座1 080 m3高炉,一钢厂装备2座120 t转炉,二钢厂装备1座210 t转炉。铁—钢界面采用2个铁水罐车编组运输铁水,牵引方式为“推重拉空”,重罐总重约500 t,平均单程运行距离约800 m,年转运铁水总运输量为5 Mt,铁水运输线路见图1。

图1 铁水运输线路布置

该企业原有国产柴油内燃机车13台,正常在役运行10台。该车型配备1台6240ZJ型中型柴油机和ZJ4014GY型液力传动箱,主传动方式为液力耦合器,具有液力制动、液力换向、电换档功能,适用于调车和小运转工况,在同类机型中属于传动效率高、起动加速性能较好的产品。

2020年,该企业装备1台蓄电池机车替换1台原有内燃机车,与其它内燃机车共同调度编组运行。该车型采用磷酸铁锂电池作为动力,传动方式为三相交流变频电机。蓄电池输出的直流电通过直接转矩控制(Direct Torque Control)系统逆变为三相交流电,为异步电动机提供电能并进行变频调速控制。该技术具有低转速大转矩的特点,在低速运行状态下,上坡作业时的牵引力和下坡作业时的制动力都远远超过内燃机车,同时,机车具有能量回收功能,即在制动工况下将机车动能逆向发电回馈到蓄电池。

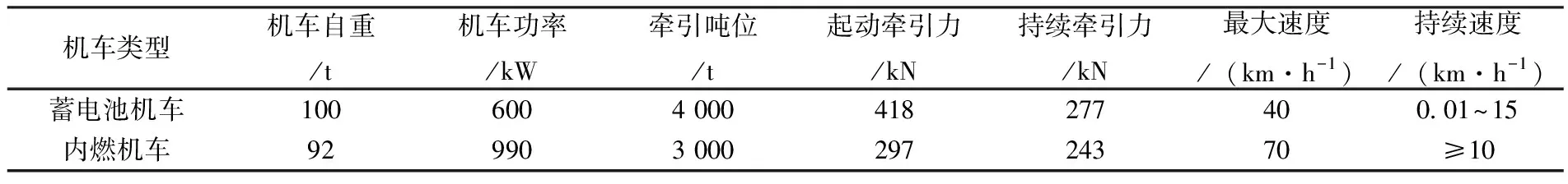

两类机车的性能参数见表1。正常工况下,蓄电池机车与原有内燃机车作业负荷相当,空载率和待机率基本一致,可以直接对比。蓄电池机车平均每月耗电量为11 700 kWh,内燃机车平均每月消耗柴油11 500 L(密度取0.86 kg/L),统计期电力和柴油外购成本分别为0.65元/kWh和8.15元/L。

表1 机车运行数据

为了对比分析使用不同能源的机车的能耗,将能源消耗分别折算成标准煤能耗。根据国家标准《综合能耗计算通则》GB/T2589-2020、《粗钢生产主要工序单位产品能源消耗限额》GB 21256-2013,能耗折标计算公式为:

E=N·K

(1)

式中:N为能源的消耗量,t(燃料)或kWh(电力);K为折标系数,柴油的折标系数取1.457 1 kgce/kg,电力等价值折标系数按国家能源局公布的上年全国电力工业统计数据计算(外购电)或上年度发电标准煤耗计算(自发电),电力当量值折标系数为0.122 9 kgce/kWh,按照国家统计局规定,文章计算综合能耗时采用当量值。

根据运行实绩数据计算,折标后内燃机车能耗为14.41 tce/月,蓄电池机车能耗为1.44 tce/月。蓄电池机车替代内燃机车后,折合机车直接发生的全厂吨钢综合能耗从0.346 kgce/t下降到0.035 kgce/t,节能率达89.9%。按统计期能源平均价格计算,不考虑设备采购成本和维修及耗材成本,机车的能源成本从2.249元/t下降到0.183元/t,折合吨钢综合成本降低2.066元/t。

2 蓄电池机车的CO2排放分析

钢铁制造流程产生的CO2主要来自碳基燃料的燃烧。内燃机车产生的CO2来自柴油的燃烧,并且机车所产生的CO2全部排放到大气中。蓄电池机车不直接产生CO2,但发电过程可能排放CO2,2021年中国以煤炭作为燃料的火力发电占全社会发电量的71.13%,文章按照火电计算CO2排放量。

根据国家发改委《中国钢铁生产企业温室气体排放核算方法与报告指南(试行)》,CO2排放量的计算见公式(2)。

(2)

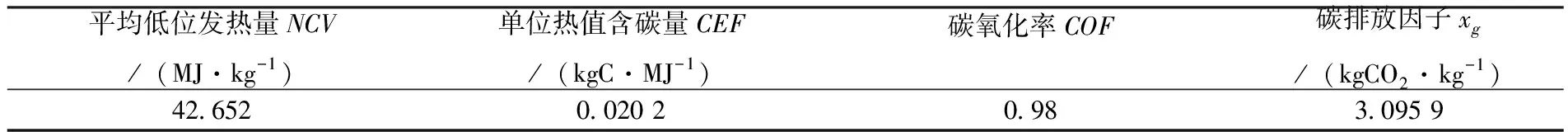

式中:C为设备(或系统、过程)的CO2排放量;Ei为第i种能源的消耗量;xi为第i种能源的碳排放因子,即该种能源燃烧或使用过程中单位能源所产生的碳排放数量。柴油的碳排放因子xg可通过公式(3)计算得到。

xg=NCV·CEF·COF·(44/12)

(3)

式中:NCV为燃料的平均低位发热量,MJ/kg;CEF为燃料单位热值含碳量,kgC/MJ;COF为能源消耗氧化率。柴油的碳排放数据见表2,其中柴油的碳排放因子为3.095 9 kgCO2/kg。

表2 柴油的碳排放计算数据

电力的碳排放因子因发电形式、电网区域、用电时段等因素差异较大,根据国家发改委《企业温室气体排放核算方法与报告指南 发电设施(2022年修订版)》,电力的碳排放因子为0.581 0 tCO2/MWh。

根据运行实绩数据计算,内燃机车的CO2排放量为30.62 tCO2/月,蓄电池机车的CO2排放量为6.80 tCO2/月,蓄电池机车替代内燃机车后折合机车的吨钢CO2排放量从0.735 kgCO2/t下降到0.160 kgCO2/t,CO2减排率达78.2%。

3 结论

电力机车不仅用清洁能源替代碳基燃料,而且能够通过精准的能量输出控制和能量回馈控制,获得更高的能量利用效率,实现显著的节能、降本、减污、降碳效果。由于钢铁厂内高炉出铁口对位、转炉倒罐站倒铁等作业空间的限制,铁水车运输轨道不具备架线条件,而以蓄电池为单一动力的蓄电池机车可很好地解决这个难题。

中等规模钢铁厂铁水车牵引机车的运行实绩表明,运力相当的蓄电池机车替代传统内燃机车后,能耗、能源成本、CO2排放量分别下降89.9%、91.9%、78.2%。此外,蓄电池机车可大幅度改善司机的劳动条件,降低维修作业难度,提升机车自动化、数字化水平,为机车实现遥控操作、无人驾驶、智慧调度、远程运维等智能化和信息化手段、促进“智能+”模式的智能制造体系建设提供了前提条件。特别需要说明的是,蓄电池机车显著的社会效益和间接效益,是在获得巨大的直接经济效益的同时实现的。

因此,钢铁企业在节能、环保的巨大压力下,面对钢铁行业碳达峰、碳中和的紧迫目标和钢铁制造绿色化、智能化的发展方向,采用新型蓄电池机车替代传统内燃机车,实现钢铁厂铁水运输牵引装备优化升级势在必行。