梅钢烧结绿色低碳技术实践

陈景明

(上海梅山钢铁股份有限公司)

梅钢积极响应国家双碳号召,力争在极致能效的细分赛道走在前列,瞄准极致能效项目快速落地,大力实施全流程工艺技术优化改进、全系统对标挖潜、全方位优化能源结构,将“双碳”之路第一步节能降碳走好走实。梅钢烧结能耗占公司总能耗的13%,仅次于高炉工序能耗[1-3]。梅钢高度重视烧结工序能源消耗挖潜工作,先后采取了烧结环冷机水密封环冷、一二段高温高效余热蒸汽回收、三四段低温矿循环烟气显热回收螺杆发电、烧结主抽变频、烧结微负压点火、烧结原料筛分等一系列先进节能降碳技术,同时积极探索FeO自动检测技术、生石灰预消化技术、烧结料面喷洒水蒸气技术等,实现了烧结工序节能、降耗、减碳。

1 余热余能深度回收

烧结矿显热占烧结工序能耗总量30%以上,烧结矿显热高效回收利用对降低烧结能耗和碳排放具有重大意义[4-7]。梅钢烧结矿显热极限回收,采取一系列前沿余热回收降碳技术,助力烧结全流程余热回收利用,分级发电、废气零排放。

1.1 常规烧结矿冷却工艺

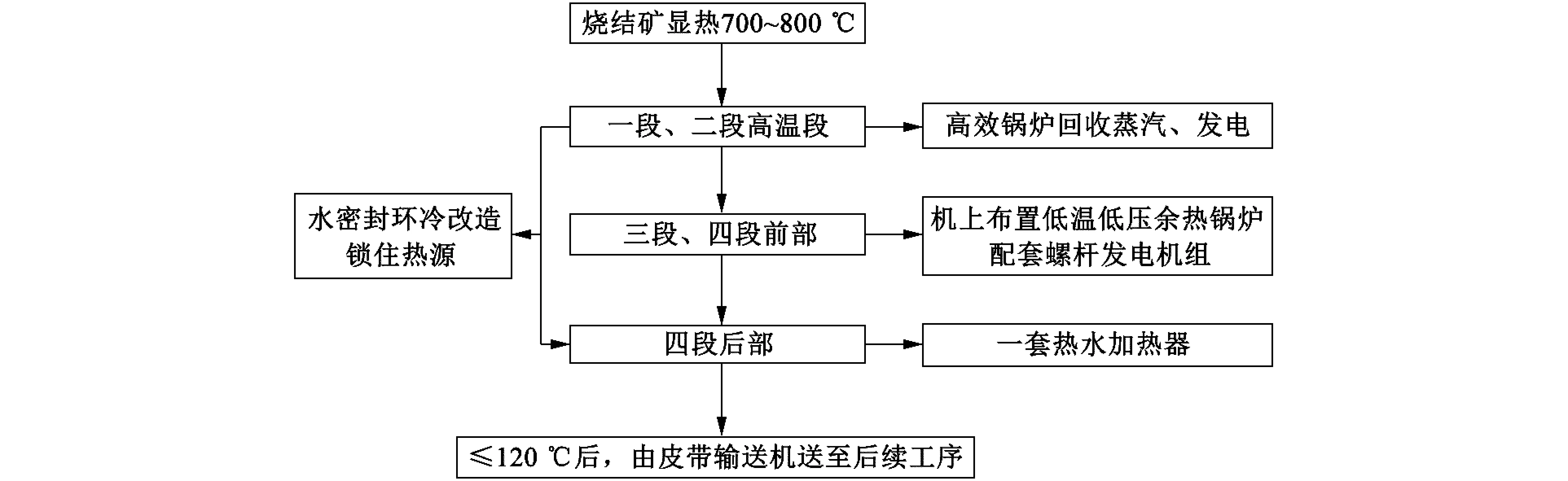

烧结矿冷却是对烧结机尾卸下的700~800 ℃红热烧结矿进行强制冷却,将烧结矿携带的热量转换成废气显热,矿料温度最终低于120 ℃,由皮带输送机输送至后续工序。实际运行存在以下不足。

(1)环冷台车主体结构磨损严重:台车本体厚度由12 mm磨减至6.3 mm,本体三角梁厚度由14 mm磨减至7 mm。

(2)敞开式台车泄露大、余热回收量低:实际漏风率达25%以上,大量热废气散逸加速电缆老化,现场粉尘多。废气温度约300 ℃,吨矿蒸汽回收量在70~80 kg/t。

1.2 烧结矿显热极限回收整体思路

锁住热源和极限回收包括:烧结环冷水密封,一段、二段高温段高效回收,锅炉能效提升改造。烧结环冷采用水密封形式,根本性地改善环冷机密封性;一段、二段设置高效锅炉,实现高品质余热高效回收转化发电;三段、四段前部搭建低温低压余热锅炉,配套螺杆发电机组;四段后部低温热烟气设置一套热水加热器,供烧结工段拌料使用。同时采取烟气全循环技术,烧结矿显热极限回收整体思路如图1所示。

图1 烧结矿显热极限回收整体思路

1.2.1 水密封环冷改造,锁住热源

翻转卸料式环冷机上下密封均采用水密封形式。从结构上根本性地改善环冷机密封性,漏风率小于5%。针对水密封水槽存在的腐蚀问题,下水槽材料采用梅钢自产耐酸板。

(1)上水密封

风箱上罩下部与原风箱焊接,上部采用水密封与回转框架相接,两端部和中部设有隔断密封。完善的密封系统可有效降低设备系统漏风率。

(2)下水密封

采用水槽密封,密封效果好。

(3)使用效果

改造后3台风机(风量19.2万m3/h,全压3 150 Pa,功率250 kW)的运行效果与现行环冷机启用3台/4台风机(夏天4台、冬天3台,电机功率1 000 kW)的相比,一年节省电费856万元(94%作业率,0.52元/kWh),余热利用蒸汽量提高4.5 t/h。

1.2.2 先进换热改造,高效转换

烧结余热锅炉高效转换是确保高温显热回收的重要举措[6-7]。梅钢通过翅片陶瓷覆膜、声波清灰器、高效锅炉换热结构改进等技术应用,实现烧结工序热量高效转换。

(1)翅片陶瓷覆膜

余热回收排烟温度若低于140 ℃(烟气中的酸露点140~160 ℃),烟气冷凝形成酸露,对受热面产生较严重露点腐蚀。低温段采用翅片陶瓷覆膜,可将使用寿命提高至10年以上。

(2)声波清灰器

梅钢在4号、5号烧结锅炉各级换热面上共设置24台全自动声波吹灰器,对换热面进行周期性在线全面清灰,防止粉尘在换热面上堆积,提高换热效果。在锅炉的底部设置气力输灰装置,及时将锅炉底部积灰运走,减少现场的人工操作。

(3)高效锅炉换热结构改进

对换热器管束进行结构优化。采用水平U型管蒸发器,外置集箱采用多管头结构。换热管束的所有焊缝都在烟气通道外,有效防止烟气对焊缝的直接冲刷、腐蚀;在上升、下降管侧的集箱处设置限位支架,保证换热管束可以沿管道轴向自由膨胀;在换热管两端采用钢板密封,将集箱、弯头封闭在烟气通道外的密闭腔体内,避免烟气泄漏。

(4)使用效果

2019年、2020年和2021年烧结吨矿蒸汽回收量分别为74.4、81.8、82.2 kg/t,2022年截至8月底吨矿蒸汽回收量95.7 kg/t,实现蒸汽回收量逐年攀升。

1.2.3 低温烧结矿深度利用,极限回收

梅钢4号烧结环冷机三段及以后的低温烟气流量约60万m3/h,由于温度较低未进行余热利用,直接排入大气,不仅浪费了大量低温热量,而且烧结系统开停机时排放口有明显扬尘,连续生产时目视有大量热废气涌排。极限回收思路如下。

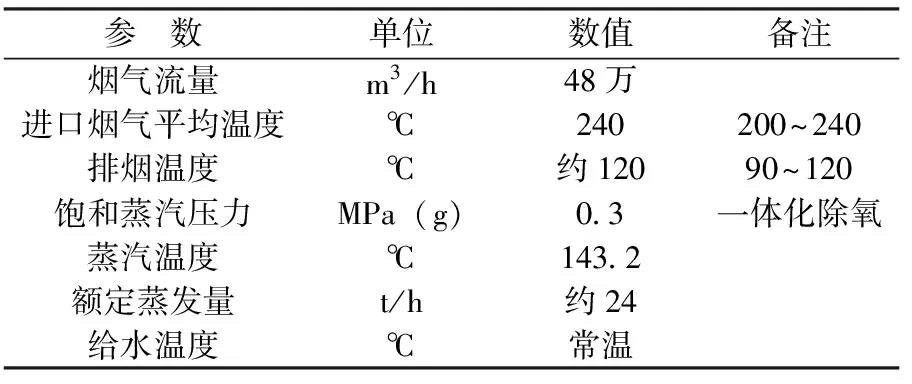

(1)低温低压余热锅炉+螺杆发电机组

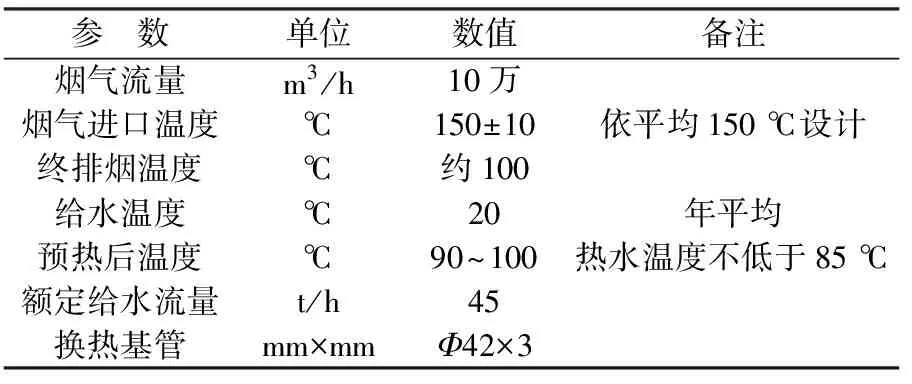

三段热烟气及四段前部热烟气采用烟气再循环技术,正常运行时将来自环冷机集气罩的240 ℃低温烟气引至锅炉,经低压蒸发器、凝结水加热器、软水加热器换热后,温度降至120 ℃左右,再利用循环风机送回到环冷机三段、四段的底部风箱循环利用。低温余热锅炉参数见表1。

表1 低温余热锅炉参数

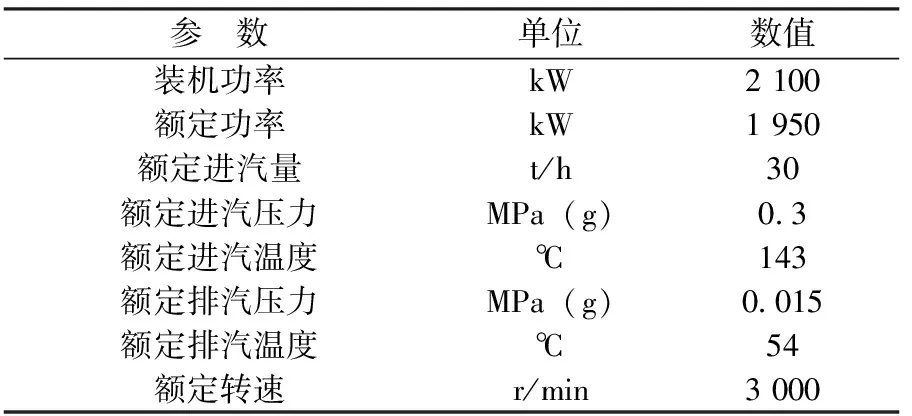

回收饱和蒸汽供饱和螺杆发电机组发电,排汽冷凝回收,螺杆膨胀机技术参数见表2。

表2 螺杆膨胀机技术参数

(2)设置热水加热器

四段后部设置一套热水加热器,产生热水供烧结工段拌料使用,不仅节省饱和蒸汽,而且可提高混合料料温,降低烧结固体燃料消耗和环境污染。热水加热器技术参数见表3。

表3 热水加热器技术参数

结合以上思路,2022年10月业内首套发电装置烧结环冷低温段饱和蒸汽螺杆投产发电,极限回收烧结三段及四段前部的热烟气显热,平均功率2 500 kW,吨矿发电3.9 kWh,每台烧结机生产80 ℃热水45 t/h供烧结工序配料使用。

2 降低烧结能耗技术

2.1 烧结主抽风机变频+高效除尘风机

(1)主抽节能

烧结机生产情况下入口风门开度长期在50%左右,电机仍然以额定转速工频(1 000 r/min)运行,原来的调节模式采用风门调节方式,管网风阻大,经济性不高,能源浪费严重。梅钢整体更换3号、4号、5号烧结主抽风机本体及其辅助设备等,新增一套高压变频调速装置及软启动装置。改造后,风机叶轮转动惯量减小,风机运行效率明显提高。风机入口挡板100%全开,消除挡板截流能量损失。以3号烧结为例,改造前主抽风机电机电流 620 A以上,改造后主抽风机电机电流450 A左右。

(2)大型除尘风机高效化节能改造

将烧结除尘风机本体及联轴器更换为量身定制的高效离心节能风机,对风机入口风门、电动执行机构、风机进出口软连接等配套设备进行改造,改造后平均节电率20%以上。

2.2 微负压点火

梅钢采用微负压点火技术,实现烧结机内外压强一致,提升煤气利用率,投运后形成稳定可靠微负压点火模式,实现气、物分离,厚料层工况条件下透气性良好,每吨烧结矿节省点火煤气消耗5%以上。

2.3 烧结燃料破碎筛分工艺改造

梅钢烧结固体燃料65万t/a,其中厂内高炉返焦(<10 mm)约21万t/a,焦化筛下焦粉(<10 mm)12万t/a,合计约占烧结固体燃料比例的50%。原工序固体燃料经过粗、细两次破碎。粗破后部分固体燃料粒度满足烧结工艺≤3 mm要求[2],再经过细破,则过于粉碎,不仅影响烧结过程透气性,而且容易在抽风作用下进入大烟道,浪费固体燃料。

前期检测可知烧结燃料中≤0.5 mm比例占到35%左右,梅钢增加燃料筛分设施,将<3 mm筛除直接送入配料室燃料槽,降低四辊破碎总量,以减少固体燃料的过粉碎及破碎机的损耗,达到降低生产成本的目的,固体燃料消耗下降0.66 kg/t(干基)。

3 布局实施一批节能低碳技术

3.1 FeO自动检测技术

随着FeO含量升高,需要的煤粉相应增多,在确保烧结矿质量的前提下,控制好 FeO含量是节约固体燃料的关键[3]。现场每四小时进行一次人工检测及调整,存在滞后和不确定性。梅钢利用磁性感应原理,建立FeO含量与磁感应之间的定量关系,在返矿皮带上利用机械手抓取部分物料,通过测量其磁感应指数,得出烧结矿FeO含量。提高FeO稳定率,预计可降低固体燃料消耗0.5~1 kgce/t。

3.2 生石灰预消化技术

预消化不仅有利于混合料成球,而且可预热混合料。梅钢充分发挥生石灰消化热来预热混合料,在生石灰配料圆盘下加喷水管,预先消化生石灰,延长消化时间。混合料温度由原来的30 ℃提高到59 ℃,工序能耗下降0.5 kgce/t。

3.3 烧结料面喷洒水蒸气

烧结料面喷洒水蒸气提高燃料的燃烧效率,降低烧结固体燃料消耗。同时,水蒸气的存在提高了燃料的透气性,便于燃料缝隙中烟气扩散,提高料层燃烧速度,增加产量,且可提高烧结矿质量。通过向烧结料面喷洒水蒸气预计可降低固体燃料消耗1 kgce/t。

4 结语

绿色低碳正成为全球共识和时代潮流,作为长流程钢企中重要耗能大户,烧结工序是梅钢重点降碳关注对象。梅钢以开放共享的姿态,主动突破现有瓶颈,积极开展环冷水密封、高效换热、饱和螺杆发电等各类技术;快速应用各类节电、降耗、降气技术,取得了不菲成绩。但面对“双碳”大背景,烧结节能降碳工作仍有长足路子要走,一方面要坚定把现有烧结节能降碳举措扎扎实实应用下去,另一方面要紧盯绿色低碳颠覆工艺技术,大胆尝试提前布局,才能在新一轮绿色革命中走在前列。