铈基催化剂催化聚乙烯低温燃烧性能

董 奥,赵 柳,周 浩,宋成功,乔慧敏,侯 旭,2

(1.长春工业大学化学工程学院,长春 130012;2.长春工业大学材料科学高等研究院)

日常生活中,高分子材料得到了广泛应用,尤其是塑料、橡胶、纤维和涂料等,已成为社会发展不可或缺的组成部分[1-3]。然而,高分子材料的过度使用产生了大量的固体废弃物(简称固废)[4-7]。在自然条件下,大多数废弃高分子材料难以降解,造成严重的环境污染[8]。20世纪90年代的“白色污染”危机促使塑料等高分子固废的处理成为全球关注的焦点。目前,高分子固废的处理手段主要有填埋、焚烧、物理回收和化学回收等[9]。针对某些处理方法易造成二次污染的问题,学者们提出了“回收、减量和再利用”的绿色处理理念[10],技术创新对解决由高分子固废引起的环境污染有重要意义。

高分子材料主要由碳、氢元素组成,具有较好的可燃性和较高的燃烧热值[11]。焚烧技术可以将高分子固废的质量和体积分别减少80%和90%以上,其理论燃烧热值接近于燃料油[12],因而高分子固废通过焚烧可以大幅减量并回收热能、缓解能源危机[13-18]。但是,高分子固废焚烧过程不可避免地存在燃烧不充分、产生易挥发有机物等问题[19-20]。为了提高燃烧效率、减少有机物排放,科研人员致力于通过研究高分子材料热解、氧化、燃烧过程的产物和热力学/动力学特性来优化高分子固废焚烧技术。Mastral等[21]研究了聚乙烯(PE)在640~850 ℃空气中的焚烧过程。结果表明,PE的焚烧过程同时涉及热解、氧化和燃烧等反应,产物除了CO、CO2和含氧化合物外,还检测到芳烃和多环芳烃,且其产率随着反应温度的升高而增大。

助燃剂对高分子固废的焚烧过程有显著的影响:加入煤或生物炭可以降低聚丙烯燃烧的活化能,抑制烟雾产生并降低热释放速率[22-23];添加适当的催化剂有助于改善高分子固废的焚烧过程,减少有机物排放,提高燃烧效率[24-25]。前期研究表明[26],燃烧温度对高分子固废燃烧过程发生的反应影响很大,当温度高于380 ℃时,PE燃烧过程中发生热解反应显著增多,燃烧效率降低。基于此,Sun Xinyao等[27]提出了“高分子固废低温燃烧”技术,即在低温(≤350 ℃)下进行高分子固废燃烧反应,并使用金属氧化物催化剂改善其燃烧过程,结果发现,具有丰富氧空位的CeO2催化剂可以同步提高PE的燃烧速率和燃烧效率。

受上述研究启发,本课题采用浸渍法将CeO2负载到不同载体上,制备6种铈基催化剂,并通过X射线衍射(XRD)、扫描电子显微镜和能量色散X射线光谱(SEM-EDX)、N2吸附-脱附和氧气程序升温脱附(O2-TPD)等方法对其进行表征;进而将其用于催化PE低温燃烧反应,考察该燃烧过程的质量变化、能量变化以及COx(CO和CO2)形成,评估载体对铈基催化剂催化PE燃烧性能的影响。

1 实 验

1.1 试 剂

硝酸铝、硝酸铁、硝酸镍、硝酸锆、硝酸镧、硝酸铈、硅溶胶,均为分析纯,上海市易恩化学技术有限公司产品。聚乙烯(PE)粉末,广东华创塑化公司产品。

1.2 催化剂制备

取适量硝酸铝、硝酸铁、硝酸镍、硝酸锆和硝酸镧,将其放入马弗炉中,在550 ℃空气中煅烧6 h,制备氧化铝、氧化铁、氧化镍、氧化锆和氧化镧,分别记为Al2O3,Fe2O3,NiO,ZrO2,La2O3。取适量硅溶胶,干燥后放入马弗炉中,在550 ℃空气中煅烧6 h,制备氧化硅,标记为SiO2。

分别以Al2O3,SiO2,Fe2O3,NiO,ZrO2,La2O3为载体,采用浸渍法制备氧化铈负载质量分数为10%的铈基催化剂。采用去离子水配置浓度为1 mol/L的硝酸铈溶液,将上述6种载体在溶液中浸渍后晾干,在100 ℃下干燥12 h后,550 ℃焙烧6 h,制备得到6种铈基催化剂,分别记为Ce-Al2O3,Ce-SiO2,Ce-Fe2O3,Ce-NiO,Ce-ZrO2,Ce-La2O3。

1.3 催化剂表征

采用日本理学株式会社生产的Smartlab型X射线衍射分析仪,分析催化剂样品的物相结构,Cu靶,Kα射线,采样步宽0.02°,扫描速率5(°)/min,扫描范围10°~90°。采用日本电子株式会社生产的JSM-7610F型扫描电子显微镜和OxfordX-Max50型能量色散X射线光谱仪,分析样品微观形貌和元素分布,测试方法:将催化剂样品粉末涂覆在导电胶上,测试前喷金60 s,测试电压为10 kV。采用美国麦克公司生产的ASAP-2020型孔隙度分析仪,对催化剂进行N2吸附-脱附测试,采用BET和BJH方法计算催化剂比表面积和孔径分布。采用美国麦克公司生产的AutoChemⅡ 2920型化学吸附仪对催化剂样品进行O2-程序升温脱附(TPD)测试。

1.4 催化剂性能评价

用制备的催化剂催化PE低温燃烧反应,以评价催化剂的性能。利用北京恒久科学仪器厂生产的HCT-1/2型热重-差示扫描量热仪(TG-DSC)监测PE低温燃烧过程的反应温度、质量变化和能量变化,测量精度分别为0.1 ℃、0.1 μg和10 μW。PE催化燃烧产物用德国德图公司生产的Testo 350型烟气分析仪进行分析,主要包括反应器出口气体的O2,CO,CO2含量。

试验过程:将装有10 mg PE和10 mg催化剂的氧化铝坩埚装入TG-DSC量热仪,引入空气,加热至100 ℃并保持30 min,然后升温至300 ℃并保持30 min,之后将温度升至350 ℃。收集反应过程的TG和DSC信号。在300 ℃恒温燃烧期间,收集出口处的烟气并分析其组成。根据CO和CO2含量以及对应的燃烧质量变化,计算COx选择性S(COx),其计算式见式(1)。

(1)

式中:n(CO)和n(CO2)分别为CO和CO2的物质的量;Δm为PE在恒温燃烧反应期间的质量变化。

2 结果与讨论

2.1 催化剂的结构和物化性质分析

2.1.1结构和形貌分析

图1为铈基催化剂的XRD图谱。由图1可以看出,Ce-Al2O3、Ce-SiO2和Ce-NiO的XRD图谱中出现氧化铈的特征衍射峰,在2θ为28.5°,33.1°,47.5°,56.3°处出现的特征衍射峰分别对应CeO2晶体的(111),(200),(220),(311)晶面,说明CeO2以晶粒形式分散在载体表面。其中,Ce-Al2O3未出现其他衍射峰,说明其Al2O3载体为无定形结构;Ce-SiO2在2θ为22°处出现的特征衍射峰对应SiO2晶体的(101)晶面;Ce-NiO 在2θ为37.2°,43.2°,62.8°,75.3°,79.3°处出现的特征衍射峰分别对应NiO晶体的(111),(200),(220),(311),(222)晶面。

由图1还可以看出,在Ce-Fe2O3、Ce-ZrO2和Ce-La2O3的图谱中只出现了载体的特征衍射峰,说明CeO2未在载体表面形成晶粒。其中,Ce-Fe2O3在2θ为24.1°,33.1°,35.6°处出现特征衍射峰,分别对应Fe2O3晶体的(012),(104),(110)晶面;Ce-ZrO2在2θ为23.9°,28.1°,31.4°,50.1°处出现的特征衍射峰,对应ZrO2晶体的(011),(-111),(111),(220)晶面;Ce-La2O3在2θ为26.1°,29.9°,39.4°处出现的特征衍射峰,对应La2O3晶体的(100),(011),(012)晶面。

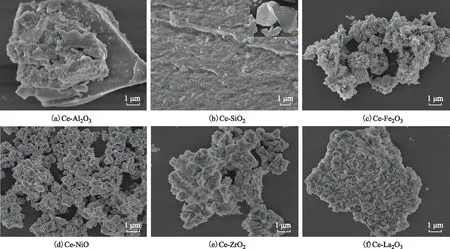

采用SEM分析铈基催化剂的微观形貌,结果如图2所示。由图2可知:Ce-Al2O3和Ce-SiO2是具有致密结构的块体,其表面分布着微小的晶体颗粒;而其余4种催化剂的外表面未观察到晶体颗粒,其中Ce-Fe2O3,Ce-ZrO2,Ce-La2O3是表面粗糙的团簇结构,Ce-NiO主要为四边形结构。

图2 6种铈基催化剂的SEM照片

进一步采用EDX对Ce-Al2O3和Ce-SiO2的Ce,Al,Si元素分布进行分析,结果如图3所示。

由图3可知,Ce元素均匀分布在Ce-Al2O3和Ce-SiO2催化剂上。

2.1.2孔道结构表征

采用N2吸附-脱附方法表征6种铈基催化剂的孔结构并采用BJH方法计算其孔径分布,结果见图4。由图4(a)可知,按照IUPAC分类,6种催化剂的N2吸附-脱附曲线均为Ⅳ型,其中Ce-SiO2带有H1回滞环,其余5种催化剂为H3回滞环,说明6种铈基催化剂均含有不同程度的介孔结构。此外,由图4(b)可知:Ce-Al2O3,Ce-NiO,Ce-La2O3的介孔分布并不明显;Ce-SiO2具有较多介孔孔道,其最可几孔径为6 nm左右;Ce-Fe2O3含少量介孔,孔径为23 nm左右;Ce-ZrO2中的介孔孔径分布在18~23 nm。

图4 铈基催化剂的N2吸附-脱附曲线和孔径分布

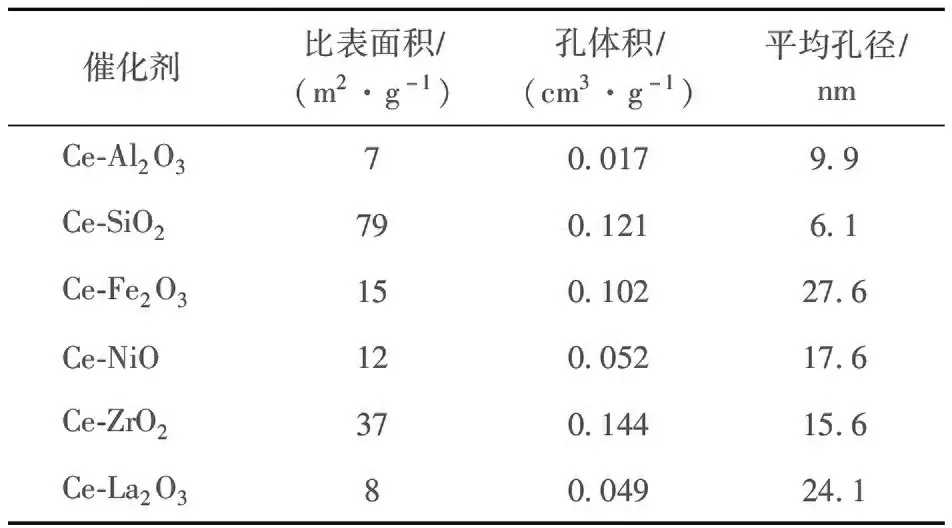

根据N2吸附-脱附曲线计算6种催化剂的比表面积、孔体积和平均孔径,结果如表1所示。由表1可以看出:Ce-SiO2的比表面积和孔体积相对较大,其平均孔径为6.1 nm;Ce-Fe2O3和Ce-ZrO2的比表面积较小,但其孔体积较大,说明其介孔孔径较大;Ce-Al2O3,Ce-NiO,Ce-La2O3的比表面积和孔体积均较小,在吸附反应物上没有优势。

表1 铈基催化剂的孔结构参数

2.1.3氧活性表征

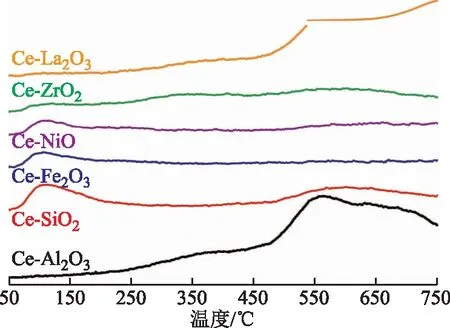

图5 6种铈基催化剂的O2-TPD曲线

由图5可知:6种催化剂的氧活性有显著差异,Ce-Al2O3的氧脱附主要分布在β,γ,δ区,说明其吸附的氧分子处于强化学吸附状态,且晶格氧具有较强的迁移能力;Ce-SiO2的氧脱附主要分布在α,γ,δ区,说明其吸附的氧分子处于物理吸附状态,且其晶格氧具有一定的迁移能力;Ce-Fe2O3和Ce-NiO的氧脱附主要分布在α区,说明其吸附的氧分子处于物理吸附状态,且其晶格氧的迁移能力较弱;Ce-ZrO2在该温度区间的氧脱附过程并不明显,说明其氧吸附、晶格氧迁移能力均较弱;Ce-La2O3的氧脱附主要分布在γ和δ区,说明其氧吸附的能力较弱,但其晶格氧的迁移能力较强。

2.2 催化剂性能评价

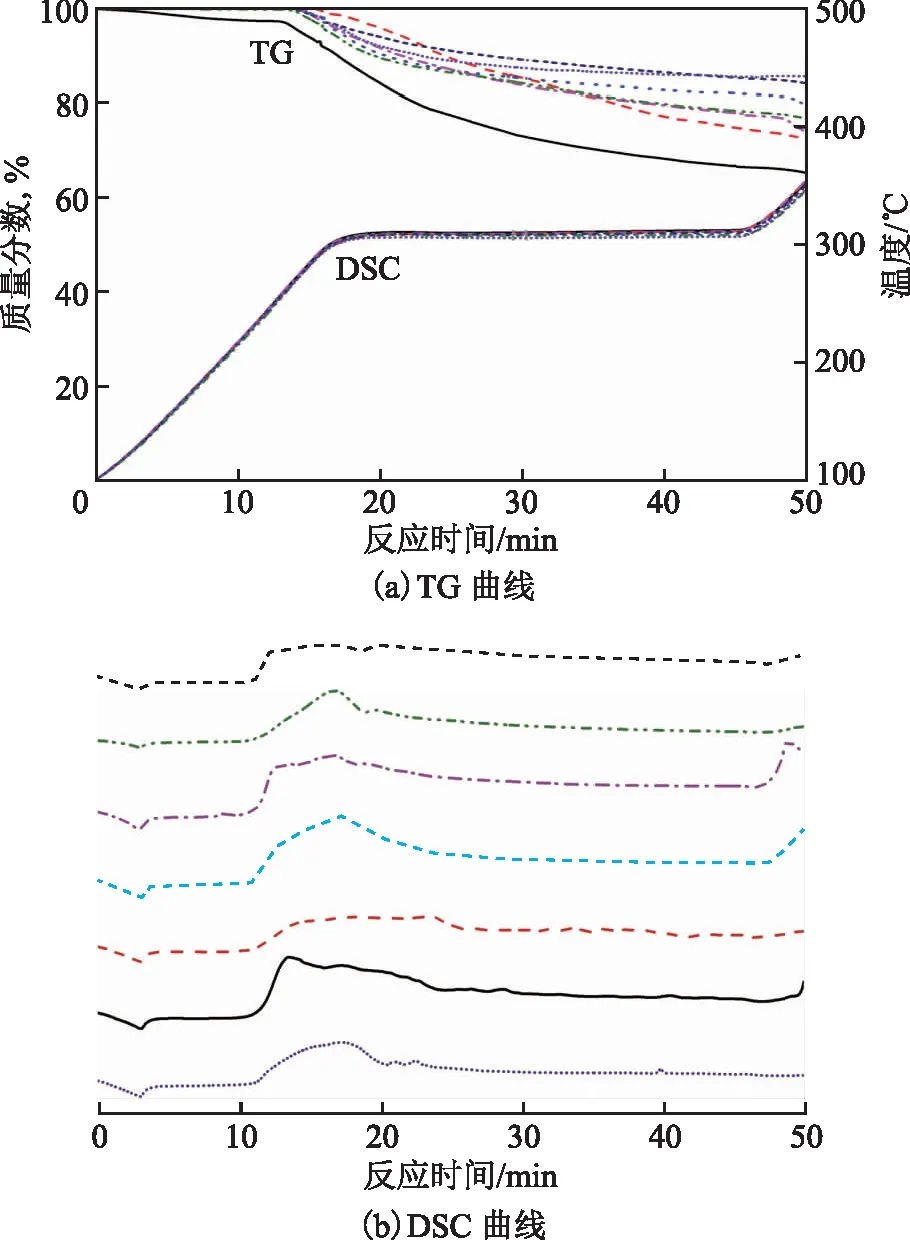

采用TG-DSC分析仪和烟气分析仪测试6种铈基催化剂催化PE低温燃烧的性能,同时以相同条件下无催化剂PE低温燃烧过程为参照,测试结果见图6。

图6 铈基催化剂催化PE低温燃烧的TG和DSC分析结果

由图6(a)可知,随着反应温度的升高,PE的质量损失表现出阶段性变化。在低于300 ℃时,其质量损失并不明显;在300~350 ℃区间,其质量损失过程平稳,说明PE低温燃烧过程较为温和。与无催化剂的PE燃烧过程相比,6种铈基催化剂不同程度地影响了PE低温燃烧反应的速率。其中,Ce-Al2O3催化显著提高了PE燃烧的速率(约提高了2倍),影响最为显著;而Ce-La2O3催化对PE燃烧速率几乎没有影响,因而6种催化剂对PE燃烧速率影响由大到小的顺序为Ce-Al2O3>Ce-SiO2>Ce-NiO>Ce-ZrO2>Ce-Fe2O3>Ce-La2O3。

由图6(b)可知,PE低温燃烧过程具有燃烧反应的放热特性。与无催化剂的PE燃烧过程相比,Ce-Al2O3催化PE的燃烧过程放热量明显增加,而催化剂Ce-SiO2,Ce-ZrO2,Ce-Fe2O3,Ce-NiO,Ce-La2O3对PE燃烧过程的放热影响不大。由此可以推测,在PE燃烧过程中引入Ce-Al2O3催化剂,可提高PE燃烧效率,促使其燃烧更充分,有助于高分子固废的潜热能回收利用。

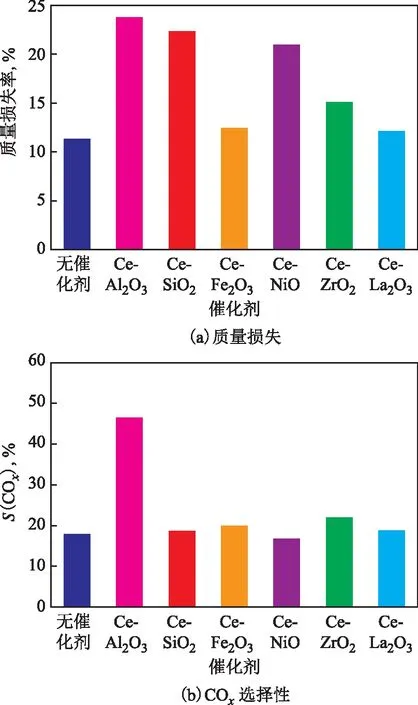

进一步计算300 ℃下恒温燃烧30 min时PE的质量损失率和产物COx选择性,结果如图7所示。由图7(a)可以看出:无催化剂时PE燃烧的质量损失率为12%;Ce-Fe2O3,Ce-ZrO2,Ce-La2O3催化对PE燃烧质量损失率的影响并不明显;而Ce-NiO,Ce-SiO2,Ce-Al2O3催化的PE燃烧过程,显著提高了PE质量损失率,使其分别提高到21%,22%,24%。由图7(b)可以看出:无催化剂时PE燃烧产物COx选择性为18%;Ce-SiO2,Ce-Fe2O3,Ce-NiO,Ce-ZrO2,Ce-La2O3催化PE燃烧,对产物COx选择性的影响并不显著;使用Ce-Al2O3催化时,PE燃烧产物COx选择性大幅提高到47%。

图7 铈基催化剂催化PE低温燃烧的质量损失和COx选择性

综上所述,与无催化剂时的PE燃烧过程相比,以Ce-Al2O3催化PE燃烧的速率提高了2倍,CO和CO2选择性提高了2.6倍。因此,Ce-Al2O3催化PE低温燃烧同时提高了其燃烧速率和燃烧效率,从而增大了PE低温燃烧过程的放热量,从而可以推断在Ce-Al2O3催化PE低温燃烧过程中,强化学吸附的负氧分子为发挥催化作用的活性氧,由于Ce-Al2O3对氧有较强的化学吸附能力,从而促进了氧分子的活化,进而提高了PE的燃烧速率和燃烧效率。

2.3 Ce-Al2O3催化剂循环使用性能

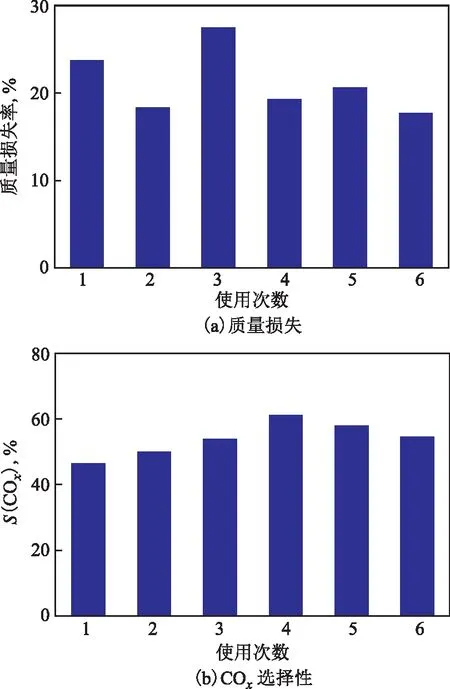

为了了解Ce-Al2O3催化剂的稳定性,对Ce-Al2O3催化剂进行循环利用,考察其催化PE低温燃烧的性能变化,结果如图8所示。由图8可知,随着Ce-Al2O3循环使用次数增加,其催化活性出现一定程度的波动,其中PE燃烧的质量损失率保持在18%~28%、COx选择性保持在47%~61%。表明经过多次循环使用后,Ce-Al2O3催化剂仍旧保持了较好的催化性能。

图8 Ce-Al2O3催化PE低温燃烧的循环使用性能

3 结 论

(1)采用浸渍法制备了6种不同载体负载Ce质量分数均为10%的铈基催化剂Ce-Al2O3,Ce-SiO2,Ce-NiO,Ce-ZrO2,Ce-Fe2O3,Ce-La2O3。在Ce-Al2O3,Ce-SiO2,Ce-NiO中,CeO2以晶粒形式分散在载体表面;在Ce-Fe2O3,Ce-ZrO2,Ce-La2O3中,CeO2未形成晶相。6种载体中,Al2O3载体为无定形结构,其他均为晶体结构。此外,Ce-SiO2中有大量介孔分布,Ce-ZrO2、Ce-Fe2O3中有少量介孔分布,Ce-Al2O3,Ce-NiO,Ce-La2O3中几乎无介孔分布。

(2)6种催化剂对PE燃烧速率影响由大到小的顺序为Ce-Al2O3>Ce-SiO2>Ce-NiO>Ce-ZrO2>Ce-Fe2O3>Ce-La2O3。PE燃烧过程中,发挥催化作用的活性组分为强化学吸附的活性负氧分子;Ce-Al2O3对氧的吸附为强化学吸附,且其晶格氧具有较强的迁移能力。因此,Ce-Al2O3对PE低温燃烧具有较好的催化性能,可同时提高PE的燃烧速率和燃烧效率,从而提高其低温燃烧过程的放热量。

(3)在循环使用6次后,Ce-Al2O3催化PE燃烧的活性保持在较高水平,PE燃烧的质量损失率保持在18%~28%、COx选择性保持在47%~61%,均高于无催化剂的PE燃烧过程。