生物质喷气燃料可持续性及生命周期碳足迹评价研究

蔡立乐,聂 红,吴 昊,于 博,解增忠,李 娜,渠红亮

(中石化石油化工科学研究院有限公司,北京 100083)

随着经济的快速发展,航空运输业保持着持续增长的态势,使用传统航空燃料带来的温室气体排放也逐年增加,由于其本身巨大的行业体量和不可替代性,航空燃料所伴生的碳排放问题存在更多复杂性[1-2]。航空运输业是为全球经济活动提供运输服务的基础性行业,民航飞机的航程特点和当前的燃料技术决定了现阶段航空运输业在低碳能源上没有太多的选择,仍主要依赖化石燃料,行业碳减排的推进相对缓慢[3-5]。2017年9月,国际民航组织明确提出了“航空替代燃料必须满足可持续性”这一环境要求。生物质喷气燃料(生物喷气燃料)无论从原料获取还是环保降碳方面都满足可持续发展要求。从生命周期角度评价生物喷气燃料,生物质原料在种植过程中吸收CO2,喷气燃料在燃烧过程排放CO2,CO2处于循环状态,因此生物喷气燃料具有显著的碳减排特性[6]。

“碳足迹”的概念源自于“生态足迹”,相较于单一的碳排放,碳足迹是以生命周期评价方法评估研究对象在其生命周期中直接或间接产生的温室气体排放,包括产品在原料、制造、运输、使用、废弃等全生命周期中所产生的碳排放,不仅包括产品本身,也包括其产业链、供应链等关联范围的碳排放。目前国内外已有学者对喷气燃料碳足迹进行测算研究。王子健等[7]通过质量分配法分析了喷气燃料产品碳足迹并得出直馏煤油作喷气燃料的碳足迹为59.98 kg/t,并从优化能源利用效率、改进原油品质和加工工艺、碳捕集与碳封存3个方面进行分析。张罗庚等[8]结合某炼化企业生产喷气燃料产品的流程,从原料获取、运输、生产、销售和使用5个阶段对喷气燃料产品的全生命周期碳足迹进行核算,得到其碳足迹为3 329.55 kg/t;Liu Ziyu等[9]利用生命周期评估(LCA)理论方法对微藻和麻风树为原料的生物喷气燃料全生命周期进行了建模分析,然而无法验证其所基于的实验室数据与未来工业应用的可持续航空替代燃料工艺碳排放的可比性。目前尚未有学者对我国已经实现工业应用的生物喷气燃料产品碳足迹进行对比测算,缺乏基于我国实际生产的生物喷气燃料碳足迹数据。本课题基于生命周期的评价分析,首次分析基于我国生产数据的生物喷气燃料生命周期碳足迹,并与我国主要炼油厂的石油基喷气燃料的生命周期碳足迹进行对比分析。

1 生物喷气燃料的生产工艺

生物喷气燃料是目前可持续性航空燃料中应用较广的一种。生物喷气燃料是指以废弃油脂、农林废弃物、藻类等生物质为原料制备的可供航空器使用的新型燃料,原料首先需进行预处理脱除其中的金属、氯等杂质,以降低这些杂质对加氢催化剂和反应设备的危害,然后进行加氢处理和异构转化,最后得到生物喷气燃料以及石脑油和生物柴油产品。

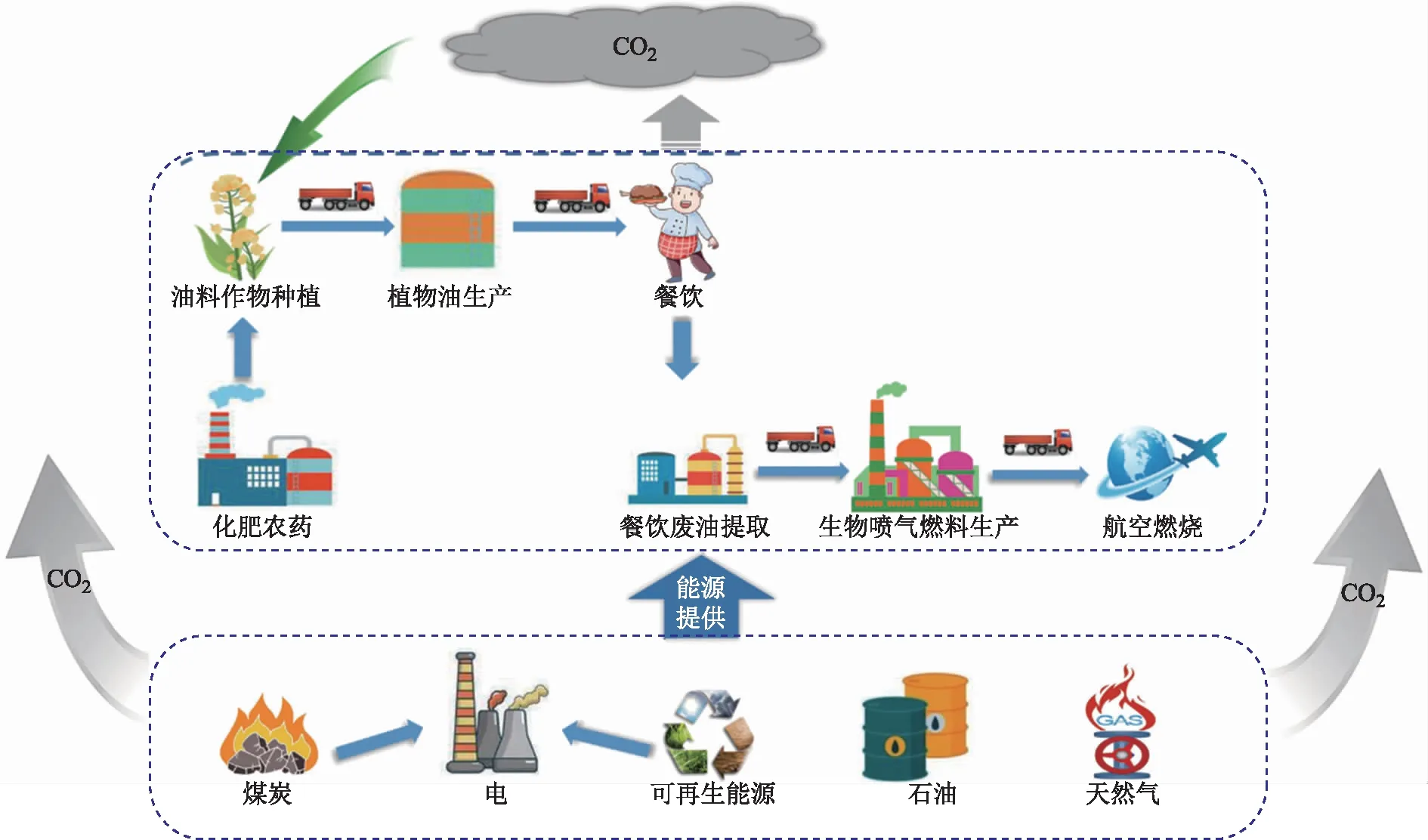

随着我国国民经济持续进步,餐饮业日益繁荣,使餐厨废油的产生量空前增长。餐饮废油不仅污染环境,而且由于其游离脂肪酸含量高并含有醛、酮和聚合物等组分,若非法进入餐饮业会严重危害人们健康。利用餐饮废油生产生物质燃料,在避免危害百姓身体健康的同时,还能够改善能源产品结构、保护生态环境。我国居民日常食用油以植物油为主,因此本研究不考虑餐饮废油中占比较低的动物油成分,仅以餐饮废油制取生物喷气燃料为研究对象。以图1所示生产路线开展生物喷气燃料生命周期碳排放分析,上游追溯至作物种植,下游分析至喷气燃料在航空器中的燃烧。其中油料植物种植过程包含农药、化肥的使用以及耕作、播种过程的环境影响;油料作物种子用于生产植物油,食用油经过烹饪及使用后,废弃油脂分散在餐厨垃圾中,收集餐饮废油并进行提取、精炼,进而用于生产生物喷气燃料。

图1 餐饮废油生产生物喷气燃料技术路线

2 生命周期评价模型

根据图1餐饮废油生产生物喷气燃料技术路线,对生命周期各阶段生产活动进行数据收集,利用LCA方法建立生物喷气燃料生产路线的碳足迹评估模型,并计算各环节碳排放。

2.1 生命周期评价概念

生命周期评价是一种以原材料采集为起始,包含生产、运输、销售、使用、回收和处置等各环节,评价整个生命周期内产品、工艺或活动环境负荷的过程。生命周期评价是对环境压力进行评价的客观过程,它通过核算对能量和物质的利用以及废物排放对环境的影响,表征研究对象整个生命周期各环节对社会和环境的影响程度。

2.2 生命周期评价模型

开展生命周期评价首先要确定研究范围。根据生命周期框架定义,用来制取生物喷气燃料的餐饮废油是各种植物油的混合物,植物油的生产包含各种植物的种植、产籽、榨取过程,过程涉及的包含运输在内的能源消耗和环境排放不能忽略,但由于数据可获得性和数据质量的限制,需对系统边界做适当界定,剔除一些对实现研究目标影响不大的过程,如土地占用、废弃物处理等。根据该原则,本研究建立的全生命周期评价模型主要考虑种植过程、运输过程、植物油生产过程、餐饮废脂收集和精炼过程、生物喷气燃料生产过程以及消费使用过程。

2.2.1油料作物种植碳排放

(1)种植油料作物固碳。2019年国内食用油消费结构占比由高到低的顺序为大豆油(40.9%)>棕榈油(21.4%)>菜籽油(18.9%)>花生油(7.4%)>特种植物油(6.9%)>棉籽油(4.4%)[10]。由于我国棕榈油基本依赖于进口,因此本研究选取大豆油、菜籽油和花生油为主要研究对象。我国大豆平均产量为1 983.5 kg/hm2,花生平均产量为3 809.9 kg/hm2,油菜籽平均产量为2 104.4 kg/hm2[11]。根据我国油料作物出油率水平,设大豆的产油率为17%,花生的产油率为40%,油菜籽的产油率为35%[11],则每生产1 kg大豆油需要大豆5.88 kg,生产1 kg花生油需要花生2.50 kg,生产1 kg菜籽油需要油菜籽2.86 kg。大豆、花生和油菜都是一年生的作物,它们在一年内的CO2吸收量就是其在整个生长过程中的吸收量。大豆的固碳系数为1 730 kg/(hm2·a)[12],折算成CO2吸收量为6 340 kg/(hm2·a),折合1 kg大豆种子的CO2吸收量为3.20 kg。花生的固碳量为1 300 kg/(hm2·a)[13],折算成CO2吸收量为4 770 kg/(hm2·a),折合1 kg花生种子的CO2吸收量为1.25 kg。油菜的固碳量为1 450 kg/(hm2·a)[14],折算成CO2吸收量为5 320 kg/(hm2·a),折合1 kg油菜籽的CO2吸收量为2.53 kg。

假设餐饮植物油由大豆油、菜籽油、花生油混合而成,混合比例参考文献中餐饮废油的典型配比(质量比):大豆油占38.6%,花生油占38.5%,菜籽油占22.9%[15]。通过混合比例折算生产1 kg混合油料作物种子的综合CO2吸收量为2.29 kg。

(2)油料作物种植过程化肥消耗。植物生长所需的无机物来源分为两部分,一部分是由土壤本身所具有的肥力提供,另一部分则来自施用化肥。假设植物生长过程中所需要的N,P,K有50%来自人工施肥,每生产1 kg氮肥、磷肥、钾肥(以有效成分计)的碳排放量(以CO2计)分别为2.041,1.630,0.650 kg[16]。

根据油料作物生长过程中N,P,K元素吸收量的研究[17],植物生长中来自化肥的N,P2O5,K2O需求量分别是:每生产1 kg大豆需要N,P2O5,K2O的质量分别为0.036,0.009,0.020 kg;每生产1 kg花生需要N,P2O5,K2O的质量分别为0.034,0.065,0.019 kg;每生产1 kg 油菜籽需要N,P2O5,K2O的质量分别为0.029,0.013,0.022 kg。由此计算得到每生产1 kg大豆、花生和油菜籽需要施肥造成的间接碳排放量分别为0.10,0.19,0.09 kg。

(3)油料作物种植过程中的其他消耗。在种植大豆、花生、油菜等油料作物的过程中,除了化肥使用造成的间接排放外,还有种子获取、地膜使用、除草剂及其他辅助营养剂的使用以及播种、灌溉、收获过程中的能源消耗及温室气体排放[18]。综合以上因素的碳排放数据,由生命周期评价模型核算得到,在3种作物种植过程中,获取1 kg大豆的碳排放总量为0.79 kg;获取1 kg花生的碳排放总量为0.55 kg;获取1 kg油菜籽的碳排放总量为0.75 kg。

2.2.2植物油生产碳排放

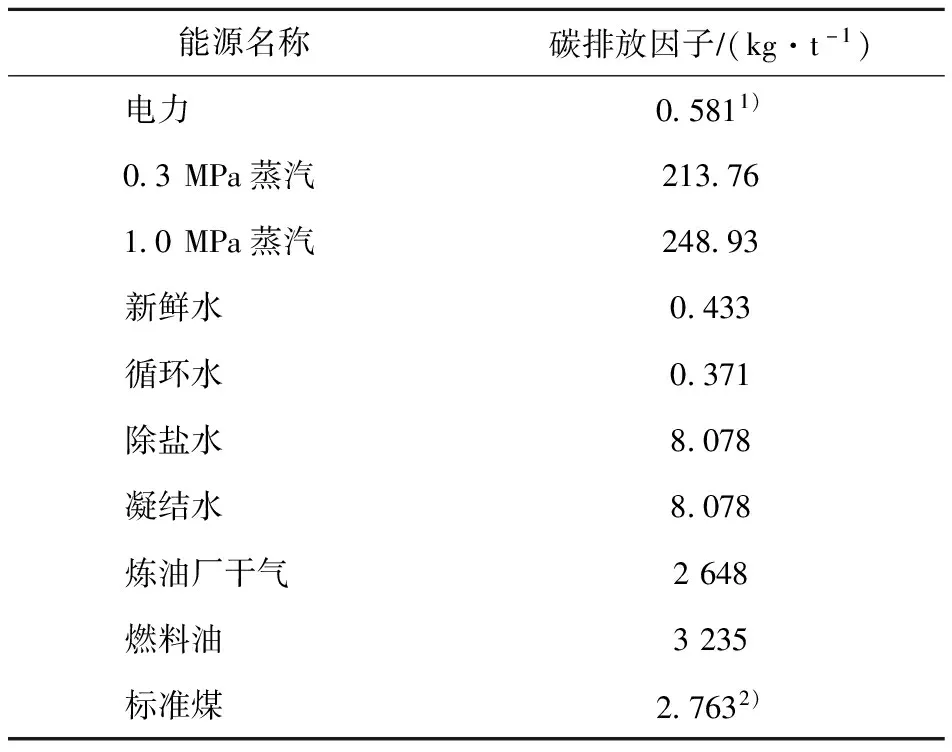

植物油生产一般采用电机榨油技术,需要消耗水、煤、电以及植物种子和其他辅助原料等,榨油设备使用电气化控制。根据文献[12]中的油料榨油过程能耗数据,处理1 kg油料籽粒需要耗电0.03 kW·h,折合消耗标准煤0.01 kg(1 kg标准煤≈29.3 MJ),标准油2×10-6kg(1 kg标准油≈41.8 MJ)。根据《中国石油化工企业温室气体排放核算方法与报告指南(试行)》、《省级温室气体排放清单》、《GB/T 2589—2020综合能耗计算通则》以及生态环境部发布的电网排放因子等数据,计算各能源碳排放因子,结果如表1所示。根据各能源碳排放因子核算植物油的生产过程碳排放强度(生产单位质量该产品造成的直接碳排放量),结果为0.06 kg/kg。

表1 碳排放因子统计结果

2.2.3运输过程碳排放

生物喷气燃料生产的全生命周期评价环节中,涉及到的主要运输过程有3个:餐饮废油收集运输过程、废油运输到炼油厂以及生物喷气燃料产品运输到机场。考虑到公路运输成本,通常假设平均配送距离为300 km,使用载重为25 t的卡车运输,总运输距离为900 km。载重25 t的卡车公路运输时的柴油消耗量为0.061 L/(t·km)[19],根据柴油燃料的碳排放因子3.18 kg/kg,每运输1 t油品、运输距离为1 km时的碳排放量为0.16 kg,折合每1 kg喷气燃料所需的废油运输及喷气燃料运输总碳排放量合计为0.24 kg。

2.2.4餐饮废油提取碳排放

食用植物油经过烹饪后,其使用量的15%将成为废弃油脂分散在餐厨垃圾中[20],餐厨垃圾经固液分离、脱水后提取得到餐饮废油。餐厨垃圾中油脂质量分数约为5%,出油率为98%,用餐厨垃圾提取1 t毛油需要消耗蒸汽109 kg、电12 kW·h。以废弃油脂的收率为15%计算,其产品分配系数为0.15,根据各能源碳排放因子核算每提取1 kg 餐饮废油的碳排放量为0.03 kg。

2.2.5餐饮废油精炼碳排放

餐饮废油是含有杂质的高酸值油脂,而杂质、水分和游离脂肪酸对酯交换都会产生影响,所以收集并提取的餐饮废油在用于生产喷气燃料前必须进行预处理,预处理方法采用化学精炼法,获得 1 kg精炼油脂需消耗毛油质量为1.042 kg,脱酸所需的NaOH质量为10.42 kg,脱胶质所需的硫酸质量为1.46 kg,同时消耗蒸汽206 kg、电24 kW·h。精炼后的餐饮废油可直接用于生产生物喷气燃料。根据以上物质消耗与能源消耗数据,经碳足迹评价模型核算得到精炼油脂综合碳排放强度为0.06 kg/kg。进而,根据各能源碳排放因子核算得到,每生产1 kg 生物质喷气燃料在提取和精炼油脂环节碳排放总量为0.18 kg。

2.2.6生物喷气燃料生产碳排放

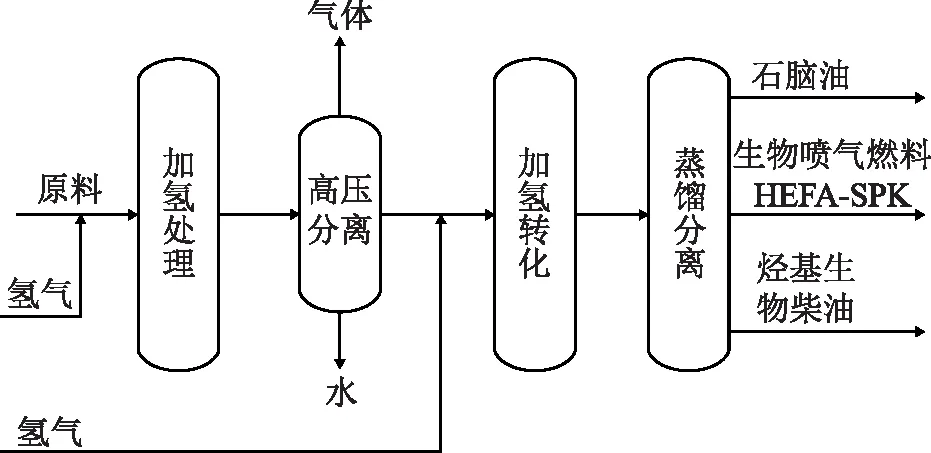

本研究涉及的生物喷气燃料生产工艺采用中国石油化工集团有限公司开发的以餐饮废油为原料生产生物喷气燃料两段加氢(SRJET)技术,该技术于2011年12月在中国石化镇海炼化分公司(简称镇海炼化)完成了工业示范生产,实现了以餐饮废油为原料生产出合格的生物喷气燃料产品[21],并已在镇海炼化建成并投产了一套100 kt/a生物喷气燃料工业生产装置。SRJET技术的工艺流程如图2所示。

图2 SRJET技术的工艺流程示意

该生物喷气燃料生产装置每处理1 t原料需要消耗240 kg蒸汽、191.2 kW·h电、0.046 t燃料气、0.08 t水和9.6 m3氮气,生物喷气燃料生产过程氢耗为0.03 kg/kg。同时,基于某炼化企业实际生产过程的物料平衡数据以及能耗投入(包括电力、蒸汽、水、燃料气等)[22]进行核算,可以得到:制氢能力约为15 000 m3/h的煤制氢装置,氢气产品的碳排放强度为23.25 kg/kg;制氢能力约为15 000 m3/h的天然气制氢装置,氢气产品的碳排放强度为6.73 kg/kg。该生物喷气燃料生产装置采用天然气制氢氢气。根据该工艺生产生物质喷气燃料产品的收率为45.3%,采用热值分配法在各产品间进行能耗和碳排放分配,生物质喷气燃料的分配系数是0.51。因此在SRJET工艺生产环节,生物喷气燃料产品的碳排放强度为0.31 kg/kg。

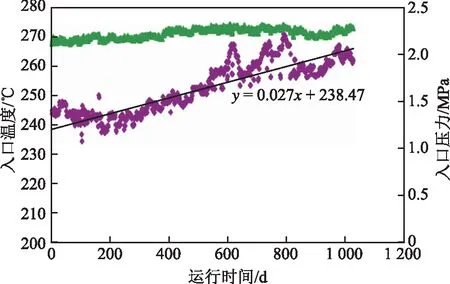

生物喷气燃料生产装置反应器内装填的RSS-2催化剂及RGO-1保护剂在1 100余天的整个运行周期内活性稳定,目前反应器入口温度控制在265 ℃左右,催化剂活性稳定,得到的产品硫质量分数小于1 850 μg/g,氮质量分数小于5 μg/g,硫醇硫质量分数小于6 μg/g,并且色度(赛波特)保持在+30号,质量良好。反应器入口温度和入口压力随反应时间的变化情况如图3所示。对图3中的反应器入口反应温度进行线性拟合,可计算得到催化剂的活性损失速率为10.8 ℃/a,催化剂的活性损失较小。

图3 装置入口反应温度与入口压力情况

2.2.7催化剂生产碳排放

SRJET技术路线中,每吨加氢催化剂可处理19 kt原料,每吨异构转化催化剂可处理26 kt原料,每吨加氢补充精制催化剂可处理52 kt原料。由催化剂生产能耗计算得到每吨加氢催化剂、异构化催化剂、补充精制催化剂的制备过程的碳排放量分别为6.35,18.87,13.40 kg。按照工业运转的数据,加氢处理单元催化剂使用寿命为2 a,加氢转化单元和加氢补充精制催化剂的使用寿命均为4 a。以催化剂最长使用周期核算,每生产1 kg生物喷气燃料因催化剂使用而产生的间接碳排放为0.003 kg。

2.2.8生物喷气燃料燃烧碳排放

在生物喷气燃料的生命周期中,消费使用环节是其主要的碳排放来源,根据生物喷气燃料低位发热量、碳排放因子和碳氧化率计算,1 kg生物喷气燃料燃烧消费造成的碳排放量为3.15 kg。

3 计算结果与讨论

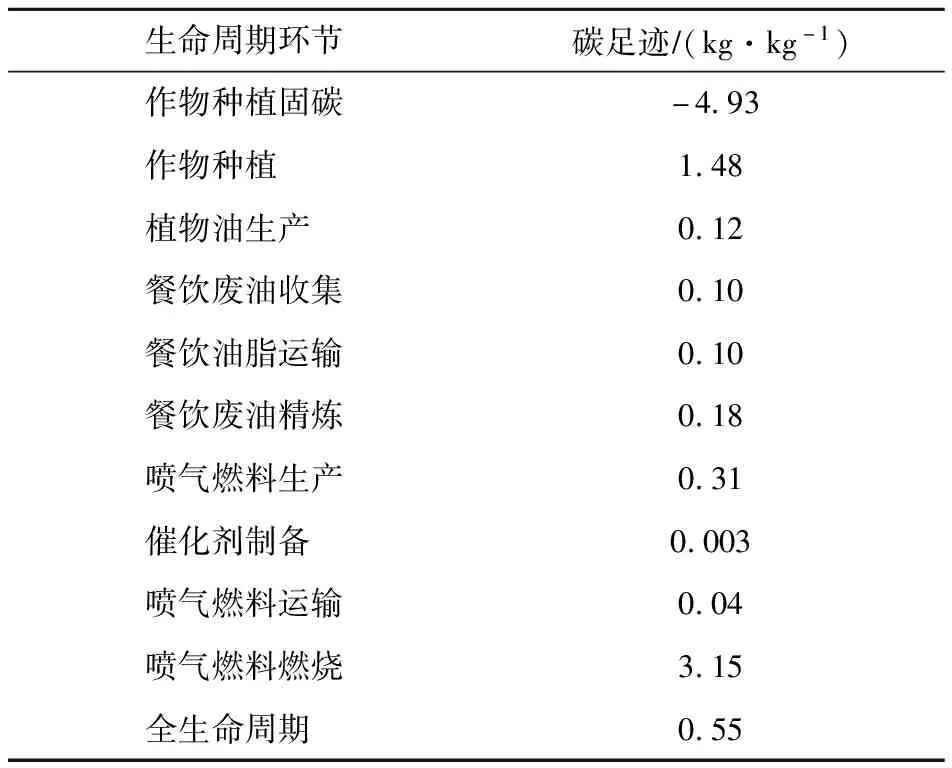

从作物种植到喷气燃料生产及燃烧使用,生物喷气燃料生命周期各环节的碳足迹如表2所示。模型核算结果显示,喷气燃料产品生命周期中碳排放最高的环节为燃料的燃烧使用,比例约占58%。虽然燃烧环节碳排放不可避免,但作物种植过程CO2吸收量在生物喷气燃料生命周期中可抵扣约90%的环境碳排放,综合生物喷气燃料生命周期各阶段碳排放,生物喷气燃料生命周期碳足迹为0.55 kg/kg。此外,在生物喷气燃料生产过程中,碳排放的主要来源为作物种植过程的能源和物质消耗,其次为喷气燃料生产过程碳排放。

表2 生物喷气燃料各环节的碳足迹

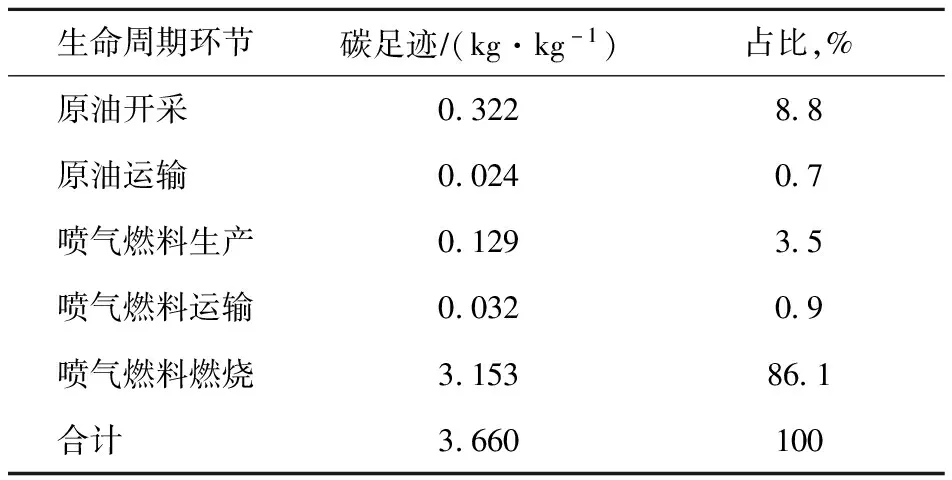

生物喷气燃料替代石油基喷气燃料对于全球能源消耗的结构转变具有重要意义,将生物喷气燃料与石油基喷气燃料生命周期碳足迹对比分析,进而评价生物喷气燃料替代石油基喷气燃料生产使用的社会效益。石油基喷气燃料生产活动数据与能源消耗数据来源于中国石化主营炼油厂实际生产装置典型数据,计算过程中采用的各种能源的CO2排放因子见表1,各环节的碳足迹及占比见表3。

表3 石油基喷气燃料各环节碳足迹及占比

由表3可知,石油基喷气燃料的全生命周期碳足迹为3.660 kg/kg。与石油基喷气燃料生命周期碳足迹相比,生物喷气燃料生命周期碳足迹降低至0.55 kg/kg,实现碳减排85.0%。

4 不确定性分析

生命周期评价模型的构建需要大量的数据,如生产活动数据、材料消耗、能源消耗等。因此,模型计算结果不可避免地存在由数据质量的不确定引起的结果误差。采用蒙特卡洛模拟分析法可根据研究目的构建出测算模型,根据专家经验或者使用相关统计分析方法对模型参数进行随机抽样,按照各参数因子分布规律通过大量的随机抽样,综合得到目标结果的分布概率,进而评价所有参数变量对总评价指标的影响。

采用蒙特卡洛模拟分析法进行模型的不确定性分析时,首先要确定模型的参数及其概率分布。生物质喷气燃料生命周期碳足迹评价模型中的参数分为两大类,即活动水平数据及其对应的碳排放因子数据。活动水平数据来源于实际装置运行数据或文献数据;碳排放因子数据则通过相关标准或指南中的数据折算得出。假设模型排放清单的输入数据均呈现正态分布或对数正态分布的形式,并选取其有效值作为平均值,相对标准偏差通过数据来源的可靠性及数据取值的准确性来确定。

在生物喷气燃料生命周期碳足迹测算模型中输入各参数的概率分布、均值及相对标准偏差,采用蒙特卡洛模拟分析模型从各参数取值范围中随机抽取数据组成数据组,运行模型1×105次,获得生物喷气燃料生命周期碳足迹的预测结果及其概率分布,结果如图4所示。由图4可知,模型预测生物喷气燃料碳足迹均值为0.479 kg/kg,模型计算结果显示90%置信区间为0.247~0.699 kg/kg,平均标准偏差为0.001。

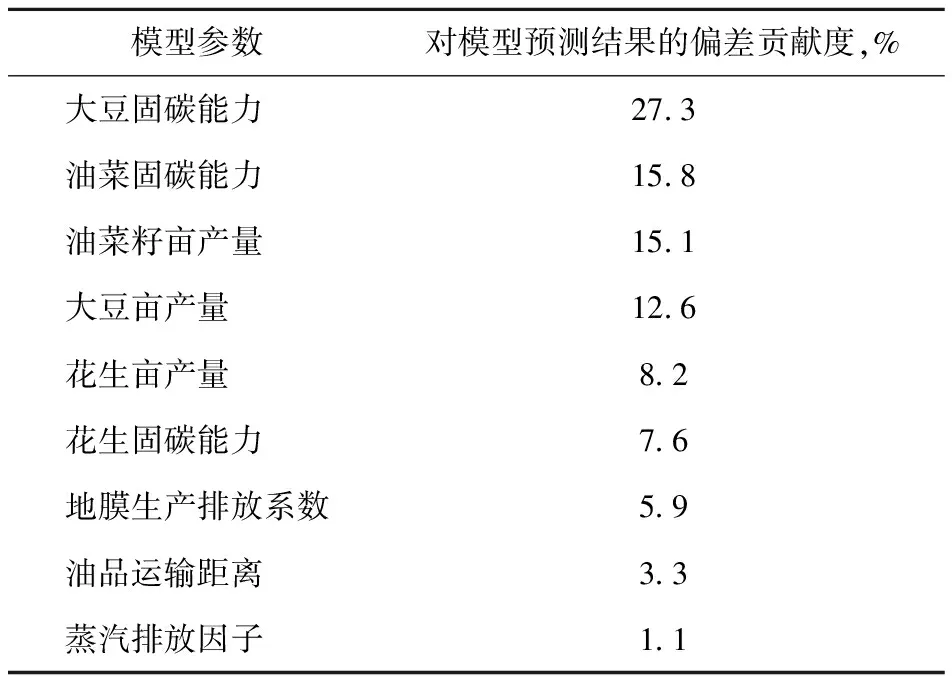

基于不确定性分析模型的计算结果,同时评价各模型参数对预测结果准确性的影响程度,结果表明,对生物喷气燃料碳足迹模型预测结果偏差影响最大的参数为单位面积大豆的固碳能力(单位面积作物CO2吸收量),其次为油菜作物固碳能力、菜籽油的单位面积产量、大豆单位面积产量等。生物喷气燃料生命周期碳足迹测算模型中对模型预测结果的标准偏差贡献度大于1%的变量参数如表4所示。

表4 标准偏差贡献度大于1%的模型参数及其偏差贡献度

根据上述计算结果,生物喷气燃料的生命周期碳足迹90%置信区间为0.247~0.699 kg/kg,相比石油基喷气燃料生命周期碳足迹降低80.9%~93.2%。由此可见,生物喷气燃料技术研究和产业链构建对助力我国“碳达峰、碳中和”战略目标实现具有重要意义。

5 结 论

生物喷气燃料LCA评价模型中,作物种植过程CO2吸收量在生物喷气燃料生命周期中可抵扣约90%的碳排放,综合生物喷气燃料生命周期各阶段,生物喷气燃料生命周期碳足迹为0.55 kg/kg。与1 kg石油基喷气燃料生命周期碳足迹相比,生物喷气燃料生命周期碳足迹可降低 3.11 kg/kg,实现碳减排85.0%。

生物喷气燃料碳足迹评价模型不确定性分析结果表明,对模型预测结果偏差影响最大的参数为单位面积大豆的固碳(吸收CO2)能力,其次为油菜作物固碳能力(吸收CO2)、菜籽油的单位面积产量等;生物喷气燃料的生命周期碳足迹90%置信区间为0.247~0.699 kg/kg。