某300 MW 汽轮机抽汽逆止门关闭时间超标原因分析及优化建议

刘 朋,梁 绪

(华电电力科学研究院有限公司,浙江 杭州)

前言

某火电厂300 MW 汽轮机为东方汽轮机厂生产的一次中间再热两缸两排汽凝汽式汽轮机,型号为N300-16.7/537/537-8,共设有八段抽汽分别供给三台高压加热器、一台除氧器和四台低压加热器。为防止汽轮机超速和进水,除七、八段抽汽管道外,其余管道上均设有气动逆止门和电动隔离门。一段、二段、三段、五段及七段抽汽管道均设置一个气动逆止门,布置在电动隔离门后,四段抽汽管道由于所接设备较多,在总管上设置两个同口径气动逆止门,布置在电动隔离门前。

该机组采用上海新华分散控制系统,该系统由诸多DPU 控制器单元组成,各DPU 控制器通过网络、硬接线等方式实现数据传输,实现DCS 控制策略,完成数据采集、模拟调节、顺序控制等功能。DPU 控制器内部包含许多逻辑页,每个逻辑页有相应的功能块用于控制不同的设备,各抽汽逆止门开关逻辑依靠逻辑页中功能块完成,而同一个DPU 中的逻辑页具有相同执行周期,本机组所有DPU 逻辑页的执行周期均设计为0.20 s。

1 抽汽逆止门功能与结构

抽汽供热机组的抽汽逆止门关闭应迅速、严密,连锁动作应可靠[1],当汽轮机突发故障跳闸、汽轮机超速、发电机跳闸时可防止抽汽管道蒸汽回流造成汽轮机超速,同时抽汽逆止门作为二级保护可防止加热器(或除氧器)水位过高进入汽轮机,造成汽轮机水冲击、大轴弯曲等恶性事故。相关电力规程[2]明确规定与汽轮机缸体直接相连的抽汽逆止门总关闭时间应小1 s,通过调研同类型机组阀门关闭时间试验结果发现该类型300 MW 汽轮机抽汽逆止门关闭时间超标问题普遍存在,对汽轮机安全稳定运行造成较大安全隐患。抽汽逆止门作为汽轮机安全运行的重要保障设备之一,火电企业应重视其关闭时间超标的问题,采取合理有效的措施保证其关闭时间满足规程[2]要求。

该类型汽轮机各段抽汽逆止门内部结构相似,主要由阀体、阀板、转轴、转臂、重锤等部件组成,一段至三段抽汽逆止门未配置重锤,四至六抽汽逆止门配有重锤以减小阀板开关所需力矩。逆止门开关控制部分主要有气缸、三通电磁阀、滤网、试验三通阀、限位开关等组成,主要利用三通电磁阀控制压缩空气进出气缸带动活塞杆上下运动实现逆止门开关,当抽汽逆止门满足开条件,运行人员通过控制系统发出开指令,三通电磁阀动作,压缩空气进入气缸下部克服气缸上部弹簧弹力,推动气缸活塞杆上移,带动逆止门操作杆上移至自由位,机组启动后依靠各段抽汽管道蒸汽作用力顶开逆止门;当汽轮机跳闸或加热器水位高Ⅲ值发出或发电机跳闸,控制系统发出抽汽逆止门关闭指令,三通电磁阀动作,气缸下部与大气相通泄掉压缩空气,气缸活塞杆带动逆止门操作杆落下,强制关闭抽汽逆止门。各段抽汽逆止门的压缩空气直接来源于仪用空气母管,未设置空气引导阀,压缩空气只能通过各抽汽逆止门的三通电磁阀排大气。

2 试验结果介绍

规程[2]要求逆止门关闭时间测试在机组冷态下进行,有试验结果[3]表明,机组冷、热态时,汽门关闭时间存在差异,机组运行状态下,各级抽汽管道充满蒸汽,在蒸汽压力作用下,热态下逆止门关闭时间大于冷态测试结果。本次试验为机组冷态下进行,各抽汽逆止门的行程信号为限位开关信号,测试前确认EH 油质合格,油温油压接近正常运行工况。试验前将汽轮机手动打闸信号、各段抽汽逆止门开到位信号及关到位信号接入示波记录仪,采样频率为50 kHZ。汽轮机挂闸,将所有抽汽逆止门开启,确认所有信号正常后,利用硬手操按钮跳闸汽轮机,使各段抽汽逆止门以最快速度关闭,用示波记录仪记录各段抽汽逆止门关闭过程曲线。按照规程[2]要求测取各段抽汽逆止门从打闸指令发出到阀门开始动作的延迟时间t1、阀门开始动作至完全关闭的时间t2、阀门总关闭时间t=t1+t2。

表1 为该火电厂300 MW 汽轮机抽汽逆止门关闭时间测试结果,一至六段抽汽逆止门总关闭时间介于1.4 s 至2.1 s,不符合规程[2]要求,对机组安全稳定运行存在一定威胁。

表1 阀门关闭时间测试结果

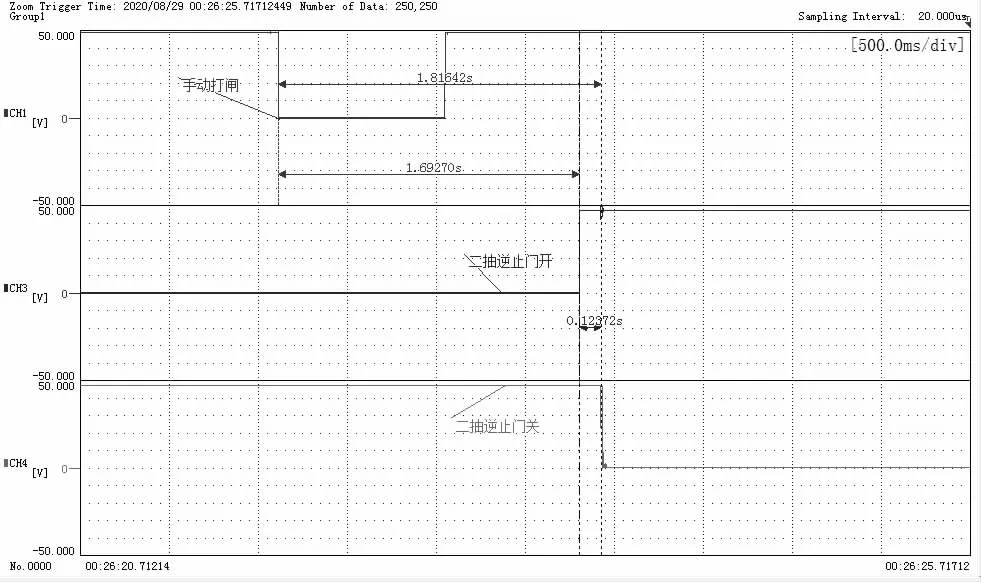

为直观的观察抽汽逆止门关闭时间过程,图1、图2 分别列举了某火电厂300 MW 汽轮机组二段抽汽逆止门、三段抽汽逆止门关闭时间测试曲线。综合试验数据分析可知各段抽汽逆止门关闭延迟时间t1介于为1.2 s 至1.9 s,即打闸指令发出到阀门开始动作时间t1超过1 s,而阀门净关闭时间t2约为0.11 s 至0.34 s,即排除逆止门自身机械存在问题,各抽汽逆止门总关闭时间超标的主要原因为延迟时间过长。

图1 二段抽汽逆止门关闭时间过程曲线

图2 三段抽汽逆止门关闭时间过程曲线

3 原因分析

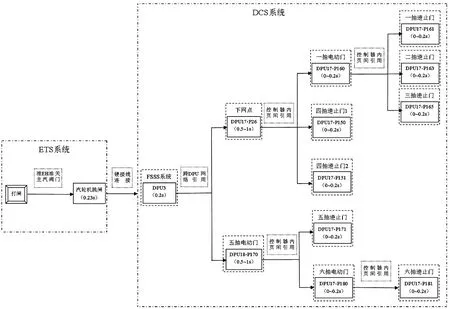

抽汽逆止门总关闭时间主要受机械和热工逻辑两个因素影响,根据表1 的试验结果分析,各抽汽逆止门自身机械关闭动作迅速,但DCS 系统组态延迟时间过长。通过对控制系统热工逻辑进行梳理,一抽、二抽、三抽、四抽逆止门由DPU17 控制器控制,五抽、六抽逆止门由DPU18 控制器控制。基本动作原理如下:手动打闸后,AST 电磁阀泄油,ETS 发出汽轮机跳闸信号并通过硬接线传输至DPU3,再通过网络跨DPU传输至DPU17 和DPU18,数据通过DPU 内部页间引用至相应的逻辑页,最后由逻辑页内功能块驱动逆止门关闭。各段抽汽逆止门动作逻辑如图3 所示。

图3 抽汽逆止门动作逻辑

经过对热工系统逻辑和组态梳理、分析,造成阀门关闭延迟时间过长的原因有以下五个方面:

(1) 手动打闸后,ETS发出汽轮机跳闸信号存在延迟时间。该机组触发汽轮机跳闸信号的条件是“高压主汽阀关闭(二取一)且中压主汽阀关闭(二取一)”,即手动打闸后,ETS 未立即发出汽轮机跳闸信号,须判定高、中压主汽门关闭后发出汽轮机跳闸信号,而表1的试验数据显示,汽轮机跳闸信号发出需要约0.23 s。

(2) 汽轮机跳闸信号在DCS 网络传输过程中存在跨DPU 网络引用,为主要延迟时间。DPU17 和DPU18 为SCS 系统控制器,用于辅助设备连锁保护,ETS 发出汽轮机跳闸信号通过硬接线传输至DPU3,再通过网络跨DPU 传输至DPU17 和DPU18,而跨DPU 网络引用的时间无法准确测量,通过测试结果和各逻辑页的执行周期可计算出该延迟时间约为0.8 s至1 s。

(3) 信号在DPU 控制器内页间引用存在延迟时间,页间引用次数越多,延迟时间越长。由逻辑关系(图1)和试验结果(表1)可知,页间引用次数相同的四抽逆止门和五抽逆止门延迟关闭时间较为接近,约为1.3 s;一抽、二抽、三抽、六抽逆止门页间引用次数相同,测试的延迟关闭时间接近,约为1.7 s 至1.9 s;三抽逆止门比四抽逆止门多1 次页间引用,延迟时间增加约0.6 s。

(4) DPU 控制器内逻辑页和功能块具有执行序号,DPU 控制器内执行序号较小的逻辑页和功能块优先执行[4],即命名序号小的逻辑页延迟时间短。如表1试验数据所示,同一控制器DPU17 的一抽、二抽、三抽、四抽逆止门关闭延迟时间对比,四抽逆止门1(P150)<四抽逆止门2(P151)<一抽逆止门(P161)<二抽逆止门(P163)<三抽逆止门(P165)。

(5) DPU 控制器逻辑页执行周期设置不合理,增加了逆止门关闭延迟时间。该机组逆止门相关逻辑页的执行周期均为0.2 s,汽轮机跳闸信号经历了2~3次逻辑页执行后发出逆止门关闭指令,理论延迟时间最长可增加0.4 s 至0.6 s。逻辑页执行周期通常可取0.05 s、0.1 s、0.2 s、0.5 s、1 s 等,适当减小逻辑页的执行周期,可减小阀门关闭延迟时间。但逻辑页执行周期越短,DPU 承受的负荷越大,容易造成数据堵塞,严重时DPU 过载损坏,因此逻辑页的执行周期设置应充分考虑硬件本身性能,可咨询厂家后修改。

4 优化建议

(1) 优化汽轮机跳闸判定条件,将汽轮机跳闸信号定为“汽轮机安全油压失去”,延迟时间缩短约0.23 s。目前该汽轮机跳闸判定条件为“高压主汽阀关闭(二取一)且中压主汽阀关闭(二取一)”,若遇到汽阀氧化皮脱落卡涩、汽阀弹簧紧力偏小、EH 油系统堵塞等问题造成汽轮机汽阀无法关闭或关闭时间过长,则汽轮机跳闸信号发出时间存在一定延迟,抽汽逆止门无法及时接收关闭指令出现无法关闭或关闭时间严重超时的情况,严重威胁汽轮机安全,因此将“汽轮机安全油压失去”作为汽轮机跳闸信号,可快速关闭抽汽逆止门,保障机组安全。

(2) 利用ETS 备用接点将汽轮机跳闸信号通过硬接线直接传输至DCS 系统各段抽汽逆止门逻辑控制器,汽机跳闸信号的传输将跳过跨DPU 网络引用环节,可缩短延迟时间约0.8 s。

(3) 优化逻辑组态,提高控制各抽汽逆止门的逻辑页和功能块的执行优先级,同时减少逻辑页间数据引用次数,较目前逻辑组态最大可缩短延迟时间约0.5 s。

(4) 适当减小控制器内逻辑页执行周期,具体数值可咨询厂家后设置,在控制器性能允许的条件下,可一定程度上缩短延迟时间。

(5) 将手动打闸信号通过硬接线直接传输至抽汽逆止门逻辑控制器,通过控制器内逻辑关闭抽汽逆止门。手动打闸信号跳过汽机跳闸信号和跨DPU 网络引用环节直接关闭抽汽逆止门,可缩短延迟时间约1.1 s,效果明显。但在锅炉或发电机发出跳闸信号后,抽汽逆止门的动作逻辑过程仍然按照图1 执行,各抽汽逆止门关闭时间仍然存在超时的问题。

5 结论

通过对某300 MW 汽轮机抽汽逆止门关闭延迟时间过长原因进行分析,针对控制系统的逻辑提出优化建议,能够有效缩短各段抽汽逆止门关闭延迟时间,保障机组安全运行,对同类型汽轮机抽汽逆止门关闭时间超标的原因分析和处理具有借鉴意义。