离心铸造原理分类及应用

李积武,姜 飞

(1.嘉兴学院,浙江 嘉兴 314001;2.嘉兴铸工智能设备有限公司,浙江 嘉兴 314031)

离心铸造是在旋转的离心铸型之中,注入待铸造金属液体,使金属液体在离心力的作用下填充铸型,并使金属液体凝固成型的一种铸造方法[1]。由于不使用型芯就可以成形管状铸件,所以对于管状铸件的大量生产来说,是非常经济且较好的铸造法。离心铸造的特征是通过离心力,因此,比重比金属液体轻的气体和杂质被推向内侧,外侧可以得到杂质少致密度高的铸件[2]。另外,在离心铸造中,由于不需要浇冒口,因此成品质量高,并且由于离心力的作用,比其他铸造更容易实现薄壁件铸造。

1 离心铸造类型

1.1 按回转轴分类

根据铸型的回转轴在空间中工作位置的不同,常用离心铸造主要分为:卧式离心铸造和立式离心铸造2 种形式[3]。

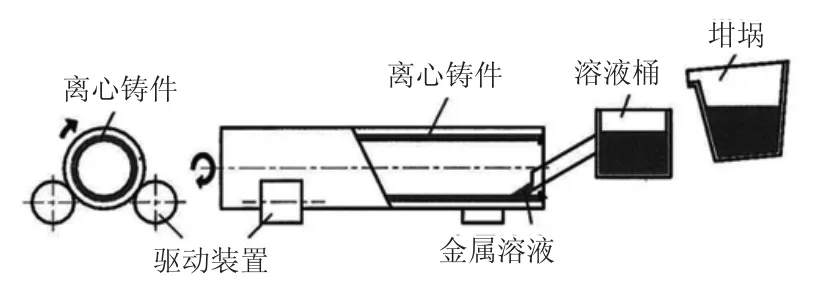

卧式离心铸造是将铸型作为回转轴水平旋转的铸造方法(图1),可生产铸铁管、造纸辊等尺寸较长的制品,是在工业生产中使用较多的铸造方法。在生产的过程中,不仅对卧式离心铸造设备有很高的要求,对转速等工艺参数要求也很严格,如果转速过低,将造成离心力不足,可导致铸型充型不完全问题,如转速过高会增加能耗。卧式离心铸造机铸型是绕水平轴回转,可以制作出壁厚非常均匀的长尺寸圆筒形工件,并且在铸造过程中,铸件冷却条件差异不大,卧式离心铸造机,还可以减少如裂纹、金属液偏析等缺陷的产生。

图1 卧式离心铸造示意图

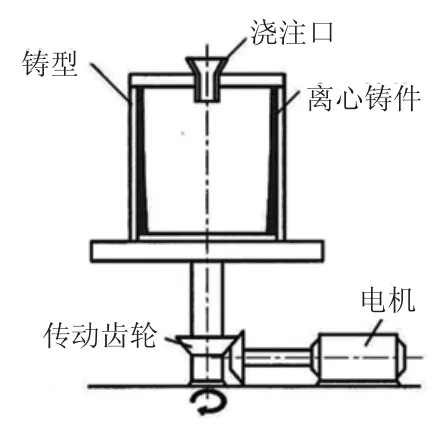

立式离心铸造是将圆筒状的铸型作为回转轴垂直旋转的铸造方法(图2)。可生产如车轮、滑轮、链轮和轴承等尺寸较短的产品。立式离心铸造机结构紧凑,在铸造上特点显著,比如,可铸造上薄下厚,内表面呈抛物面形状的铸件,在盘环类的零件铸件中,效果明显。但在铸造过程中会出现壁厚不均匀的问题,因此生产中一般要增加一道切削工序,切削加工后制作出质量符合标准的铸件。

图2 立式离心铸造示意图

1.2 按铸型分类

离心铸造根据铸型的材质可分为模具离心铸造、砂型离心铸造、特种离心铸造[4]。其中模具离心铸造是在圆筒状铸型模具内表面喷涂易脱模涂覆材料的离心铸造方法。模具材料除要具有高强度、耐热性之外,还要具有可为提高使用寿命进行焊接修补的特点,因此常用的材料有铬钼锌合金、碳素钢等。内表面涂覆方法有将耐火粉末与水或酒精混合而成的糊状物通过喷涂或刷涂涂在模具内表面的湿喷涂法和将粉末直接喷涂在模具内表面上的干涂法。模具离心铸造具有铸件冷却速度快、晶粒细化、强度高和生产周期短等特点,但小批量生产受到模具制造成本的影响成本较高,生产薄壁长尺寸工件时易产生废品。

砂型离心铸造是在圆筒状的金属容器中制作砂型造型的离心铸造方法。该方法具有冷却速度慢,与模具铸造相比可进行低温铸造,易实现厚壁、长尺寸的产品铸造等特点。由于冷却较慢使铸件晶粒粗大,与模具离心铸造铸件相比强度低,砂型造型工作量大,生产效率低。

特种离心铸造包括使用石墨型的石墨型离心铸造、使用耐火陶瓷的陶瓷型离心铸造、使用水泥的水泥型离心铸造等。

2 离心铸造的原理

2.1 卧式离心铸造

卧式离心铸造中为了简化将金属溶液的圆周运动作为质点系问题考虑,旋转铸型中金属溶液的截面如图3 所示。假设在距离回转中心O为r的半径上,在OA和OP夹角θ 位置上的P点,围绕P点,厚度为dr,中心角为dθ 的扇形弧以速度v做圆周运动。

图3 卧式离心铸造旋转溶液截面

在公式(3)和(4)中,在OB方向(θ=0,h=2r)v和Fθ最小值为

式中:v=rω0,ω0为角速度,质量m的质点以半径r回转时的离心力为f=mrω2,假设离心力与重力之比为GNO,GNO=f/mg=rω2/g,卧式离心铸造中通常以重力系数GNO为基础确定适当的回转速度。

2.2 立式离心铸造

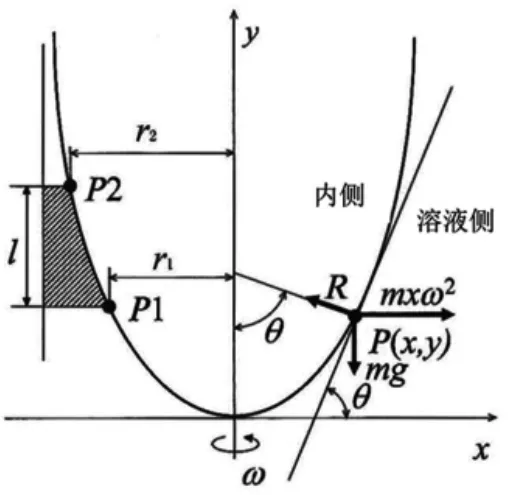

与卧式离心铸造相同,金属溶液的圆周运动作为质点系问题考虑,旋转铸型中金属溶液的截面如图4所示。

图4 立式离心铸造旋转溶液截面

P(x,y)点为以角速度ω 回转的平衡质点,质点的重量为mg,法向力R与离心力平衡,如R与y轴夹角为θ,则x轴、y轴的平衡式为

立式离心铸造过程中利用回转曲面,图4 中围绕y轴的阴影部分回转体可看成铸件,铸件的高度l为

回转速度确定方法与卧式离心铸造相同。

2.3 离心铸造的转速

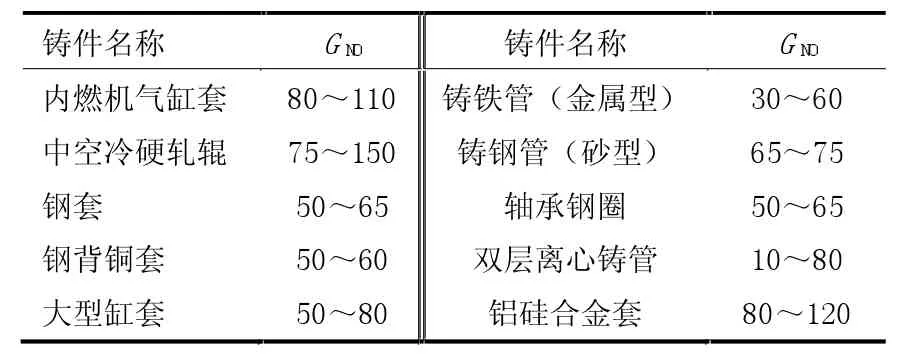

铸型转速是离心铸造时重要的工艺参数之一,卧式离心铸造过程中转速过低铸件内部会出现疏松、夹渣等缺陷,金属液也会出现雨淋现象,不易形成圆柱形内表面;转速过高则会导致铸件金属元素偏析,易产生裂纹缺陷,加剧铸造设备的振动磨损及耗能。原则上应在满足铸件合格质量的前提下选取较小的转速。确定离心铸造的转速方法很多,一般采用重力系数GNO法[5],管状铸件的直径为D(单位为cm),铸型的转速为n(单位为r/min),GNO如式(11)所示

表1 为重力系数选择参考表。

表1 重力系数GNO 选用表

3 离心铸造缺陷与不足

3.1 雨淋现象

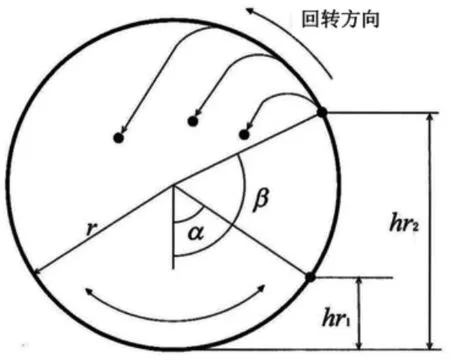

卧式离心铸造中雨淋现象是由铸型回转速度过低、离心力不足引起的,熔融金属液像雨淋一样从铸型的顶部落到底部的现象。发生雨淋现象除了回转速度不足之外,还与熔融金属与铸型的摩擦系数、熔融金属的黏性、浇注温度等有关。理论上如式(6)所示,如果Fmin=0,则

可见,当GNO<5 时,图3 中P点扇形弧段无法做圆周运动。如图5 所示,如果F=0 的位置为中心角(α)离底部hr1处,v=0 的位置为中心角(β)离底部hr2处,当hr1<hr2时,扇形弧段远离hr1位置形成抛物运动产生雨淋现象;当hr1≥hr2时,由于v=0,F>0,将产生圆弧振动。观测这种现象可以通过金属液浇注方向相反的一端进行观测,当熔融金属液旋转速度还未达到铸型的旋转速度时,熔融金属液与铸型壁之间的摩擦系数较低,熔融金属液达不到克服重力所需的旋转速度,因此将会从铸型的顶端掉落,产生雨淋现象。还有一种原因是浇注温度选用不合理,如果熔融金属液的温度过高,黏度就会降低,熔融金属液以旋转速度克服重力就变得较为困难,这种情况可以通过适当降低浇注速度,主要是降低浇铸过程中后半段的金属液的速度来实现。另外,铸型涂料太光滑摩擦系数过低时也会产生雨淋现象,浇铸过程中,金属液体在铸型表面很难捕获黏结点与铸型的旋转速度同步,这种情况可以通过降低铸型表面粗糙度或增加铸型的旋转速度,以增加铸型和金属液体之间的摩擦力。

图5 卧式离心铸造的雨淋现象

3.2 偏析现象

离心铸造凝固时,从熔融金属中结晶出的初晶的比重与金属液存在比重差时,由于离心运动,金属液在任意方位会产生一个铸件外侧的成分偏析。通常情况下,回转速度高时,凝固较慢或黏度较小的金属偏析程度越高。为了防止偏析,在不平衡的离心机系统中不受控制的振动将会引起过高的旋转速度,有必要采用降低旋转速度、提高凝固速度、降低浇铸温度等方式减少偏析现象的发生。

3.3 内表面裂纹

模具离心铸造中,由于凝固是从外表面向内表面定向凝固,可通过离心力作用挤压效果,铸件便不会存在铸造裂纹问题。但在砂型离心铸造中,由于外表面冷却速度缓慢,所以从内表面进行冷却,最终凝固部通过内应力会产生裂纹,另外,铸造中受到振动时,有时也会在内表面产生裂纹。为了防止出现裂纹,采用铸件内表面注入金属溶液同时注入保温剂,降低浇铸温度的方法;还可通过铸型和铸造机的定期维护来防止振动和采用减震装置等防止裂纹产生。另外,通过改变回转速度,即铸造时凝固初期回转速度高,凝固中后期回转速度低的方式减少内裂纹产生。

3.4 气孔、气眼

离心铸造中,铸件中的气孔缺陷时有发生,当铸型里有潮气,或者涂料选择不恰当时,就会产生针尖状气眼或气孔缺陷。离心铸造中铸型表面没有让气体逃脱的孔隙存在,特别是在铸造薄壁铸件时金属液体的凝固速度较快,就易产生气孔。要避免气孔缺陷产生,可通过预热浇注前铸型、钢型铸型代替铸铁型铸型、不采用过高的浇注温度和避免含有结晶水的涂料等措施。使用涂料过程中,如果膨润土与水混合不充分,在干燥的膨润土中有可能存在结晶水,浇铸时金属液的热量会蒸发结晶水,从而产生气孔缺陷。如果采用透气性铸型涂料,产生的气体会在铸型壁和金属液之间传播,气体将被排除,可避免气孔缺陷。

3.5 内部缩松和夹渣缺陷

离心铸造与普通铸造的不同在于铸件冷却凝固的方式不同,离心铸造凝固过程是从外至内表面逐渐顺序凝固,并且内层液态金属液对每层的凝固收缩进行补偿。如果快速浇注,冷却凝固过程在内外表面几乎同时发生,铸件内部凝固较慢,内部就会产生缩松。砂型铸造过程中,由于外表面的冷却速度较慢,冷却几乎同时从外表面和内表面发生,因此,在内外表面冷却凝固相遇端产生缩孔。为了避免这种缺陷,定向凝固至关重要,让内表面保持足够高的温度,便于从外向内的定向凝固。如果铸型内部有不规则面或干燥不均匀,浇注过程中熔融金属液有可能侵蚀部分杂质,产生夹渣。

4 离心铸造应用

4.1 铸铁管

目前,可以铸造口径为40~2 600 mm、长度为3~9 m的铸铁管,其中大部分通过卧式离心铸造生产。自来水用管道大部分是离心铸造的球墨铸铁管,铸铁管具有对高压的水密性,具有能够承受一定程度的地基变动变形等特点。铸件模具采用金属模具、树脂砂型、湿喷涂型等,金属模具离心铸造冷却速度快,效率高;树脂砂型铸造法在砂型内表面烧结2~5 mm 厚的树脂砂的铸型,该方法通过内衬树脂砂的隔热效果来保护铸型,因此适用于热容量大的大口径铸管的制造。近几年,由于操作性及改善材质等原因,多用水溶性的隔热材料(硅藻土和黏合剂的浆料)在砂型内衬喷涂0.5~2 mm的材料代替树脂砂。

4.2 铸钢管

铸钢管的离心铸造铸型采用模具铸型、砂型铸型、树脂砂型。铸钢与铸铁相比,对热裂纹更加敏感,更容易产生偏析现象,因此,要尽量防止铸造机及模具的振动。离心铸钢管具有耐热、耐腐蚀等特性,在建筑、造船、造纸、机械和采矿等行业广泛使用。随着技术的进步,新材料和新铸钢技术得到了发展,如2 相不锈钢系材料可替代13Cr 系材料,添加了Nb、Ti、W 和Mo 合金的新材料可替代HK40 材料,熔融状态下2 种金属黏接技术及双不同金属的铸钢管制造技术等。

4.3 复合轧辊

各类轧机上的轧辊,如板带轧机的支承辊、带轧机的热轧板精轧工作辊、型线钢管轧机的轧辊等采用离心铸造制造而成。复合轧辊的外层和芯部采用不同材质,外层和芯部材质主要根据轧辊机械对所轧产品及其性能的具体要求选定。轧辊外壳层采用卧式离心铸造,中空部的填充采用韧性材料,用普通铸造方法或立式离心铸造法完成,因此,复合轧辊既能满足芯部具有较强韧性的需要,同时又能满足外表面耐热性、耐磨性、抗疲劳等性能要求。

5 结束语

离心铸造工艺具有生产效率高、成品率高、铸件组织晶粒细化和强度高等优点,广泛应用于各行业产品中,其是一种特种铸造。生产中,掌握离心铸造的原理、方法,控制好回转转速、金属液温度、浇筑速度和冷却速度等主要工艺参数,就能避免产品缺陷,生产出高质量的产品。