低压铸造铝合金轮毂模具热变形的数值模拟

王果,黄嘉敏,陈振明,赵海东*

低压铸造铝合金轮毂模具热变形的数值模拟

王果1,黄嘉敏1,陈振明2,赵海东1*

(1.华南理工大学 机械与汽车工程学院,广州 510641; 2.佛山南海奔达模具有限公司,广东 佛山 528200)

针对模具高温变形影响低压铸造铝合金轮毂尺寸精度的问题,通过数值模拟和实验相结合的方式,揭示低压铸造过程中模具的变形规律。建立了低压铸造过程中描述模具热力学行为的数学模型以及铸造多循环计算方法,进行了轮毂低压铸造实时蓝光扫描验证,通过模拟与实验结果的对比验证,研究了轮毂低压铸造过程中的模具温度、应力及变形规律。模拟与实测温度对比结果表明,两者变化趋势基本一致,侧模和下模在开模时刻的最高温度分别为486 ℃和512 ℃。侧模的模拟与实测温度峰值的相对误差为2%,下模模拟与实测温度最大相差23 ℃。变形模拟与实时扫描结果均表明,侧模热变形呈曲率减小趋势,按变形大小划分,侧模型腔表面存在小变形(−0.04~0.16 mm)、过渡(0.16~0.48 mm)和大变形(0.48~ 0.89 mm)3个变形区域,侧模变形的模拟精度约80%;下模平面沿轮毂轴向下沉0.4 mm,变形模拟精度约75%。所建立的热变形模拟方法可以较好地计算铝合金铸造模具热变形,阐明铝轮毂低压铸造模具变形规律,为后续模具反变形设计、提高轮毂尺寸精度提供研究基础。

热变形;模具;低压铸造;数值模拟;蓝光实时扫描

低压铸造(LPDC)是铝合金轮毂的主要成形方式[1-3]。随着轮毂尺寸的增大,模具尺寸增大,同时,为实现快速冷却和细化组织,通常采用冷却水道的方法,使模具温度分布不均匀性加大,这会加剧模具变形,影响铝合金轮毂的尺寸精度,该变形和尺寸偏差增加了后续加工量并浪费了材料[4-6]。因此,研究轮毂低压铸造模具的热变形规律,对获得尺寸精确的轮毂具有重要意义。

铸造是涉及流动、凝固、传热、应力-应变等多物理场的复杂过程[7-11],铸件/模具的传热和应力-应变模拟引起了研究者们的高度关注。Yoon等[12]完成了AC7A和AC4C铝合金轮毂铸造过程的数值模拟,结果表明,AC7A和AC4C铝合金轮毂铸件具有相似的温度分布,但AC7A轮毂具有更小的变形和应力。Song等[13]结合壳体变形、模具流膜、气隙动态分布等特点,建立了宽厚板坯连铸壳体凝固的二维分切-移动瞬态热机械耦合模型,得到了气隙和壳体变形的分布规律。Jayakrishna等[14]利用非线性运动学和各向异性塑性模型,结合蠕变模型,建立了一个三维热机模型,用于计算漏斗形铜模和冷却水腔组合中的瞬态循环变形、残余应力和塑性破坏应变。Anglada等[15]提出了一种基于热机械模拟对压铸件最终尺寸进行预测的方法,并使用3D扫描以点云的形式获取了室温下实际铸件的尺寸,完成了对铸件变形预测的验证。综上所述,尽管研究者们在铸造模具和铸件变形的数值计算方面开展了很多工作,但是因为对模具高温变形的实时测量存在困难,关于铸造中高温模具变形预测的验证研究较少。

本文针对铝合金轮毂低压铸造过程,建立了描述其热力学行为的数学模型及铸造多循环过程的计算方法,完成了低压铸造过程中模具变形的实时蓝光扫描,并对模拟结果进行了验证分析,讨论了铝轮毂低压铸造模具的变形规律。

1 实验

1.1 低压铸造

轮毂材料为A356.2(AlSi7Mg)铸造铝合金,其化学成分如表1所示。LPDC轮毂模具示意图如图1a所示。下模和上模采用H13钢制造,侧模采用42CrMo钢制造。侧模由4个模具组成,这4个模具在铸造时装配成完整的轮毂圆周结构。使用K型热电偶(直径0.5 mm)和CoMo Injection高精度数据采集系统(瑞士Kistler公司)测量下模和侧模采样点的温度变化,其位置如图1b所示。在每个采样点位置都设置一组相邻的3个热电偶,热电偶通过螺栓固定在模具上。热电偶测温位置距每个界面(铸件/下模、铸件/侧模、铸件/上模)的距离为2 mm。采用ATOS Ⅲ Triple Scan 8M(德国GOM GmbH)蓝光扫描设备对铸造开模后的模具进行实时扫描检测,检测分辨率为0.01 mm,并利用Free Gom inspect软件对高温下的扫描尺寸进行分析,以获取低压铸造过程中模具的实时变形。

1.2 42CrMo钢高温拉伸

铝合金轮毂模具的工作温度范围为100~550 ℃,不同温度下的应力-应变关系对模具变形至关重要。针对实验轮毂模具材料,采用Qayyum等[16]研究中列出的数据确定H13钢在不同温度下的本构关系,通过不同温度下的拉伸实验获得侧模42CrMo钢的本构关系。使用Gleeble-1500热/力模拟试验机在75、175、275、375、475、575 ℃温度下进行拉伸实验。拉伸试样直径为6 mm,标距段长度为42 mm。拉伸试样两端带有连接螺纹,其形状和尺寸如图1d和图1e所示,符合GB/T 4338—2006[17]。拉伸应变率为2.5×10−3s−1,总变形量控制在5%左右,在上述的每个温度下重复进行3次以上的拉伸实验以保证拉伸数据的准确性和可重复性。

表1 A356.2铝合金轮毂铸件的化学成分

2 数值模拟

2.1 温度场模拟

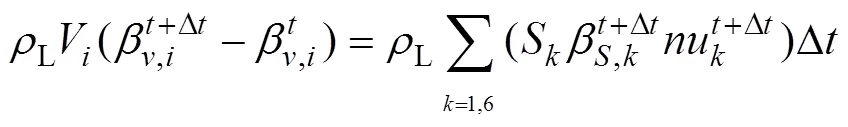

多周期LPDC铸造包括充型、凝固和开模等基本循环过程。采用直接有限差分法(FDM)对充型过程进行数值模拟。充型过程中的动量守恒、质量守恒和能量守恒公式如式(1)~(3)所示[18]。

式中:为温度,℃;为时间,s;()为随温度变化的材料密度,kg/m3;()为随温度变化的比热容,J/(kg·℃);()为随温度变化的导热系数,W/(m·℃);为凝固潜热,W/m3;s为固相分数,%。

在解决模具开模过程中的传热问题时,涉及模腔与空气的对流换热以及模腔与环境的辐射换热。为了便于描述开模过程中模腔与环境之间的传热行为,引入一个综合的界面换热系数(IHTC)来解决传热问题,如式(5)所示。

式中:为热流密度,W/m2;e为环境温度,℃;mold为模具型腔温度,℃。

在铸造软件ICAST Beta版(开发版)中进行温度场计算。实际的LPDC是连续的多模次过程,模具的温度经过若干模次后才能稳定,因此需要进行多模次循环计算,以获得稳定的模具循环温度场。由于模拟充型过程所需的计算时间较长,但实际充型过程所需时间较短,在循环过程中模具温度变化对铝液充型后温度分布的影响不大,因此,提出了如图2所示的铝合金LPDC循环过程模拟计算方法。在第一模次,计算“充型-凝固-开模”3个阶段完整的温度场,从第二模次开始,仅计算凝固和开模2个阶段的温度场直至达到设定的目标模次。在第一模次计算时,记录充型结束后铸件单元的温度,在后续循环凝固计算时更新模具温度数据,将铸件单元的温度设置为第一模次充型结束后的温度。

图1 轮毂LPDC实验和42CrMo高温拉伸

图2 低压铸造多模次循环计算示意图

在预处理模块中设置网格划分、边界条件和计算参数。网格划分后模型的六面体网格总数为892 800,侧模节点数为47 899,下模节点数为57 468。温度场模拟中使用的物理参数如表2所示。在温度场计算过程中,每5 s输出侧模和下模的温度场数据。

2.2 应力-应变模拟

模具热变形模拟是基于热弹塑模型的。根据塑性增量理论,假定材料应变在时间步长中的增量如式(6)所示[15,21-22]。

式中:d为总应变增量;del为符合广义胡克定律的弹性应变增量;dpl为符合流动准则的塑性应变增量,如式(7)所示,其对应的应力符合Von Mises屈服准则;dth为由温度载荷引起的热应变增量,如式(8)所示。

式中:pl为比例系数;为塑性势;为应力;为温度的等效热膨胀系数。

基于有限元软件ANSYS,使用温度场结果作为载荷计算模具的应力和变形。使用反距离加权(IDW)插值算法[23-25]实现FDM到FEM的温度场转换。IDW插值算法的基本思想是假设未采样节点的属性值是邻域已知值的加权平均,详细算法请见文献[26]。

42CrMo钢不同温度下的真应力-应变曲线如图3a所示。真应力-应变曲线被拟合并简化为2个部分,如图3b所示,即弹性部分和塑性部分,用于模具热变形模拟。下模H13钢的应力-应变关系采用文献[16]中的数据,该曲线也被拟合并简化为弹性和塑性两部分。热变形计算中使用的材料性能参数如表3所示。

表2 材料的热物性参数,

Tab.2 Physical properties of materials

图3 42CrMo钢的真应力-应变曲线(a)及其拟合简化后的弹塑性曲线(b)

为了适应模具复杂的几何结构,保证计算精度,选择二阶四面体元素(SOLID187)进行网格划分,划分后侧模节点数为86 833,下模节点数为184 494。侧模和下模的底面在轴方向的位移被设置为0;在常温下侧模两侧的45°平面留有空隙,所以这个面没有设置边界约束条件。由于铝合金在凝固过程中的弹性模量比模具钢的弹性模量小得多,所以模具与铸件的接触面被设定为可以自由变形。

表3 热变形模拟中模具的材料物理参数。

Tab.3 Material physical parameters of mold used in thermal deformation simulation

3 结果与讨论

3.1 温度场

LPDC轮毂铸造过程中铸件和模具的温度场计算结果如图4所示。随着A356.2铝液充填型腔,铸件的温度梯度逐渐增大,当充填结束(13.2 s)时,铸件的最低温度为652.5 ℃。在凝固过程中,轮辋上缘远离底部中央浇口,降温速度较快,整体上铸件呈现出自上而下的凝固顺序。在开模时刻(265 s),轮毂铸件上最高温度为521 ℃,所有节点温度均低于固相线温度,铸件已完全凝固。如图4d和图4e所示,侧模和下模在开模时刻的最高温度分别为486 ℃和512 ℃。

N1~N3三个采样点在10个模次内随时间变化的计算温度曲线如图5a所示。随着模次的增加,模具温度峰值持续上升,并在5个模次之后,循环开始和循环结束时的模具温度基本相同,证明温度开始稳定。选取图5a中温度稳定后第8模次的N1和N2的模拟温度和实测温度进行对比,结果如图5b和图5c所示。可以看到,模拟温度与实测温度(Exp)的变化趋势基本一致。对于铸件/侧模界面附近(N1),模拟与实测温度峰值的相对误差为2%,由于铸造过程影响因素众多,模拟结果与实测误差低于3%通常被认为是吻合较好[27]。但是,当单个铸造过程结束时,下模N2的温度与实测温度相差23 ℃,其原因可能为下模安装在模具底板上,在实际铸造过程中,下模向底板传热,而底板向低压铸造机框架传热,而上述传热在模拟过程中未被考虑,所以,模拟结果高估了该点温度。

图4 温度场模拟结果

3.2 模具变形计算结果与验证

250 s(开模前15 s)、265 s(开模时间)和296 s(合模前)时刻的模具应力分布情况如图6所示,可以看到,三者应力分布相似。开模后,模腔温度降低,各部分的温差也逐渐减小,模具逐渐均匀收缩,整体应力变小。侧模的最大应力出现在水冷镶件与侧模接触的尖角处,这是因为该处温差大,结构刚度低。下模凸台和凸台外沿位置的应力较小,凸台间的应力较大。

侧模在250 s(凝固过程)、265 s(开模时刻)和295 s(合模时刻)时的变形模拟结果分别如图7a~c所示。可以看到,3个时刻的变形规律相似,均表现为型腔表面中部变形较小、表面边缘变形较大,且两侧变形呈近似对称分布的趋势,三者变形量分别为0.098~1.28、0.15~1.20、0.096~1.12 mm。图7c中白线是侧模原始几何模型的外轮廓线,其中在椭圆线框圈出的侧模边缘位置发生了明显的向外侧偏移变形。结合图7d中点1~3的位置和图7e中3个点随时间变化的变形曲线可知,在整个铸造过程中,点3、点2和点1的变形逐渐减小,即侧模表现出越靠近边缘部位变形越大、曲率变小的趋势,成形的轮毂相应部位的厚度将增大。

通过笛卡尔坐标向极坐标的转换获得了轮毂沿径向各节点的模拟变形量,如图8a所示。采用高精度蓝光实时扫描获得的模具实际变形结果如图8b所示,其中变形方向为各表面的法线方向。根据图8a中的径向变形模拟结果,型腔表面被划分为3个变形区:小变形区域I位于型腔中心;Ⅱ区域为过渡区;大变形区域Ⅲ位于型腔边缘附近。一方面,型腔表面区域I的温度最高(见图4d),热膨胀效应导致区域I沿径向偏离轮毂中心(向外),这使得型腔变大;另一方面,因整体变形呈曲率减小的规律,所以在变形协调作用下,轮毂区域Ⅲ的向外侧变形会使区域I向内变形,最终导致区域I有着最小的径向变形,变形量为−0.04~0.16 mm,这是热膨胀和变形协调共同作用的结果。区域Ⅲ表面的径向变形最大,为0.48~ 0.89 mm(向外)。而区域Ⅱ为型腔表面区域I和区域Ⅲ之间的变形过渡区,变形量为0.16~0.48 mm(向外)。对应图8b中实时扫描结果,区域I的变形值为−0.02~ 0.23 mm,区域Ⅱ变形值为0.23~0.372 mm,边缘区域Ⅲ变形值为0.372~0.714 mm。这表明侧模型腔的实际变形也表现为偏离轮毂中心、曲率减小的趋势,与模拟结果一致。两者定量对比结果表明热变形模拟精度约80%,与文献[15]报道相当。因此,本文所建立的模型与计算方法可以对铝合金铸造热变形进行有效计算。

265 s开模时刻下模方向模拟的变形分布情况如图9a和图9b所示。由于265 s开模时,蓝光扫描测量被侧模阻挡(见图1c),仅得到了大部分下模型腔表面的变形结果,如图9c所示。模拟结果显示,凸台上表面相对于下模平面向方向的正变形超过0.56 mm。蓝光扫描结果显示,下模平面相对于凸台上表面下沉了0.4 mm,两者对比表明,变形模拟精度为75%。图9b显示,凸台的斜侧面朝向轮毂轴心(朝内)的一侧变形较小,朝外的一侧变形大。图9c显示,凸台侧面的实际变形与模拟的变形趋势相同。

图7 侧模变形的计算结果

图8 侧模的变形验证

图9 下模的变形计算结果与验证

4 结论

建立了能在低压铸造过程中描述铝合金模具热力学行为的数学模型,提出了铸造多循环温度场计算方法,对实际低压铸造铝合金轮毂进行了模拟应用;完成了低压铸造过程中模具变形的实时蓝光扫描,对温度和变形模拟结果进行了验证分析。结果表明,所建立的方法可以有效地计算铝合金铸造热变形。低压铸造轮毂模具变形模拟和实验结果表明,越靠近边缘部位,侧模变形越大,表现出曲率减小的趋势,所成形的轮毂对应侧模边缘的部位将增厚;下模平面下沉,成形的轮幅厚度增大。

[1] 楼华山, 王大红, 楼江燕, 等. 高性能A356铝合金轮毂开发技术研究进展之二——轮毂成形强化技术[J]. 特种铸造及有色合金, 2020, 40(6): 619-622.LOU Hua-shan, WANG Da-hong, LOU Jiang-yan, et al. Progress in Research on Developing Automobile A356 Aluminum Alloy Wheel-enhanced Treatment of Wheel Forming[J]. Special Casting & Nonferrous Alloys, 2020, 40(6): 619-622.

[2] 秦鹏. 多轮辐铝合金轮毂低压铸造有限元模拟及性能测试[D]. 秦皇岛: 燕山大学, 2018: 1-6. QIN Peng. Die Design and the Performance Test of Many Spokes Aluminum Alloy Hub Forming by Low Pressure Casting[D]. Qinhuangdao: Yanshan University, 2018: 1-6.

[3] 胡孟达. 铝合金轮毂强力铸造工艺研究[D]. 秦皇岛: 燕山大学, 2017: 1-5. HU Meng-da. Research on the Power Casting Technology of Aluminum Alloy Wheel[D]. Qinhuangdao: Yanshan University, 2018: 1-5.

[4] CAMPBELL J. Complete Casting Handbook: Metal Casting Processes, Metallurgy, Techniques and Design[M]. Oxford: Butterworth-Heinemann, 2015.

[5] KUMAR P, SINGH R, AHUJA I P S. Investigations on Dimensional Accuracy of the Components Prepared by Hybrid Investment Casting[J]. Journal of Manufacturing Processes, 2015, 20: 525-533.

[6] CAMPATELLI G, SCIPPA A. A Heuristic Approach to Meet Geometric Tolerance in High Pressure Die Casting[J]. Simulation Modelling Practice and Theory, 2012, 22: 109-122.

[7] KOPILA P, BARMAN M, BABU P M. Simulation of Liquid & Solid Metal Regions in a Continuous Casting Process Using COMSOL Multiphysics[J/OL]. Materials Today: Proceedings, 2023, [2023-01-14]. https://linkinghub.elsevier.com/retrieve/pii/S2214785323024914.

[8] JIANG J, NING G E, HUANG M, et al. Numerical Simulation of Squeeze Casting of Aluminum Alloy Flywheel Housing with Large Wall Thickness Difference and Complex Shape[J]. Transactions of Nonferrous Metals Society of China, 2023, 33(5): 1345-1360.

[9] DONG G, LI S, MA S, et al. Process Optimization of A356 Aluminum Alloy Wheel Hub Fabricated by Low-Pressure Die Casting with Simulation and Experimental Coupling Methods[J]. Journal of Materials Research and Technology, 2023, 24: 3118-3132.

[10] WANG J, ZUO Y, ZHU Q, et al. Numerical Simulation of the Flow Field and Temperature Field in Direct-Chill Casting of 2024 Aluminum Alloy under the Influence of Intensive Melt Shearing[J]. Journal of Materials Research and Technology, 2023, 22: 1491-1504.

[11] ŠABÍK V, FUTÁŠ P, PRIBULOVÁ A. Failure Analysis of a Clutch Wheel for Wind Turbines with the Use of Casting Process Simulation[J]. Engineering Failure Analysis, 2022, 135: 106159.

[12] YOON H S, CHOI J S, OH Y K. Thermal Deformation of Aluminum Alloy Casting Materials for Tire Mold by Numerical Analysis[J]. Transactions of Nonferrous Metals Society of China, 2012, 22: s859-s863.

[13] SONG J, CAI Z, PIAO F, et al. Heat Transfer and Deformation Behavior of Shell Solidification in Wide and Thick Slab Continuous Casting Mold[J]. Journal of Iron and Steel Research, International, 2014, 21: 1-9.

[14] JAYAKRISHNA P, CHAKRABORTY S, GANGULY S, et al. Computational Investigation of the Transient Cyclic Thermal Distortion of Funnel Shaped Mould in Thin Slab Continuous Casting Process[J]. Thermal Science and Engineering Progress, 2022, 36: 101508.

[15] ANGLADA E, MELÉNDEZ A, VICARIO I, et al. Prediction and Validation of Shape Distortions in the Simulation of High Pressure Die Casting[J]. Journal of Manufacturing Processes, 2018, 33: 228-237.

[16] QAYYUM F, KAMRAN A, ALI A, et al. 3D Numerical Simulation of Thermal Fatigue Damage in Wedge Specimen of AISI H13 Tool Steel[J]. Engineering Fracture Mechanics, 2017, 180: 240-253.

[17] GB/T 4338—2006, 金属材料高温拉伸试验方法[S].GB/T 4338-2006, High-temperature Tensile Test Method for Metallic Materials[S].

[18] ZHAO H D, WANG F, LI Y Y, et al. Experimental and Numerical Analysis of Gas Entrapment Defects in Plate ADC12 Die Castings[J]. Journal of Materials Processing Technology, 2009, 209(9): 4537-4542.

[19] KERMANPUR A, MAHMOUDi S, HAJIPOUR A. Numerical Simulation of Metal Flow and Solidification in the Multi-Cavity Casting Moulds of Automotive Components[J]. Journal of Materials Processing Technology, 2008, 206(1/2/3): 62-68.

[20] PRABHAKAR A, PAPANIKOLAOU M, SALONITIS K, et al. Sand Casting of Sheet Lead: Numerical Simulation of Metal Flow and Solidification[J]. The International Journal of Advanced Manufacturing Technology, 2020, 106(1): 177-189.

[21] LEWIS R W, HAN Z Q, GETHIN D T. Three- Dimension Finite Element Model for Metal Displacement and Heat Transfer in Squeeze Casting Processes[J]. Comptes Rendus Mecanique, 2017, 335(5): 287-294.

[22] POSTEK E W, LEWIS R W, GETHIN D T. Finite Element Modeling of the Squeeze Casting Process[J]. International Journal of Numerical Method for Heat & Fluid Flow, 2008, 18(3/4): 325-355.

[23] LU G Y, WONG D W. An Adaptive Inverse-Distance Weighting Spatial Interpolation Technique[J]. Computers and Geosciences, 2008, 34(9): 1044-1055

[24] WITTEVEEN A S. Explicit and Robust Inverse Distance Weighting Mesh Deformation for CFD[J]. European Neuropsychopharmacology, 2013, 6(2): 98-98

[25] SI H M, CHO C, KWAHK S Y. A Hybrid Method for Casting Process Simulation by Combining FDM and FEM with an Efficient Data Conversion Algorithm[J]. Journal of Materials Processing Technology, 2003, 133(3): 311-321

[26] 王子超. 铝合金压铸模具热循环、应力与疲劳的模拟研究[D]. 广州: 华南理工大学, 2021: 42-43. WANG Zi-chao. Simulation Study on Thermal Cycle, Stress and Fatigue of Aluminum Alloy Die-Casting Dies[D]. Guangzhou: South China University of Science and Technology, 2021: 42-43.

[27] LIN J H, ZHAO H D, HUANG J M. Spatial Interfacial Heat Transfer and Surface Characteristics during Gravity Casting of A356 Alloy[J]. Transactions of Nonferrous Metals Society of China, 2019, 29(1): 43-50.

Numerical Simulation of Thermal-deformation of Molds for Low Pressure Die-casting Aluminum Alloy Wheel Hubs

WANG Guo1,HUANG Jia-min1,CHEN Zhen-ming2,ZHAO Hai-dong1*

(1. School of Mechanical and Automotive Engineering, South China University of Technology, Guangzhou 510641, China; 2. Foshan Nanhai Superband Mould Co., Ltd., Guangdong Foshan 528200, China)

The work aims to reveal the rule of mold deformation during low pressure die casting process with numerical simulation and experiment to solve the effect of high-temperature deformation of the mold on the dimensional accuracy of low pressure die casting (LPDC) aluminum alloy wheel hubs. A numerical modelon thermodynamic behavior of the mold during low pressure die casting was established, and a simulation method for casting cycles was proposed. The real-time blue laser inspection verification of low pressure wheel hub casting was carried out. The mold temperature, stress and deformation rule during low-pressure wheel hub casting were studied by comparing the simulation and experimental results. The simulated and measured temperature trends were consistent with each other. The maximum temperatures of the lateral mold and the bottom mold at the moment of mold opening were 486 ℃ and 512 ℃, respectively. The relative error between the simulated and measured peak temperatures for the lateral mold was 2%, and the maximum difference between the simulated and measured temperatures for the bottom mold was 23 ℃. The simulation and inspection results showed that the thermal deformation of lateral mold showed a curvature decreasing trend. There were three deformation regions of small deformation (−0.04-0.16 mm), transition (0.16-0.48 mm) and large deformation (0.48-0.89 mm) on the surface of the cavity of the lateral mold according to the deformation size. The accuracy of deformation simulation for lateral mold was about 80%. The bottom mold plane was sunk 0.4 mm in the axial direction of the hub, and its simulation accuracy was about 75%. The established thermal-deformation simulation method can well describe deformation of aluminum alloy casting molds. The study shows the deformation rule of molds of LPDC aluminum wheel hubs, providing a research basis for the subsequent inverse design of mold deformation to improve dimensional accuracy of wheel hubs.

thermal deformation; mold; low pressure die casting; numerical simulation; real-time inspection of blue laser

10.3969/j.issn.1674-6457.2023.10.011

TG21+3

A

1674-6457(2023)10-0095-09

2023-08-04

2023-08-04

广东省重点领域研发计划(2020B010186002);佛山市科技计划(2016AG100932)

Key-Area Research and Development Program of Guangdong Province(2020B010186002); Foshan Science and Technology Program Project (2016AG100932)

王果, 黄嘉敏, 陈振明, 等. 低压铸造铝合金轮毂模具热变形的数值模拟[J]. 精密成形工程, 2023, 15(10): 95-103.

WANG Guo, HUANG Jia-min, CHEN Zhen-ming, et al. Numerical Simulation of Thermal-deformation of Molds for Low Pressure Die-casting Aluminum Alloy Wheel Hubs[J]. Journal of Netshape Forming Engineering, 2023, 15(10): 95-103.

责任编辑:蒋红晨