线性液动压抛光流场的循环交变动压力衍生机制

谢 重 文东辉 成志超 孔凡志

1.浙江工业大学机械工程学院,杭州,3100232.台州职业技术学院机电工程学院,台州,318000

0 引言

当前,超光滑表面制备已成为光学元件、光电器件、集成电路元件及纳米薄膜衬底等元器件制造的先决条件[1-3],与之相关的高科技行业极大地带动了国民经济的增长。通过改善磨粒与工件表面的接触状态来制备超光滑表面的流体抛光方法,一直以来都备受国内外学者的关注,相继出现了浴法抛光[4]、浮法抛光[5]、弹性发射加工[6]、动压浮离抛光[7]等,其共性特征是浸液环境热影响小、准/非接触实现无损伤加工、磨粒以近似水平角度撞击实现超光滑表面抛光[8-9]。

在多相流的超精密抛光中,流场动压力的作用规律对流场中固相磨粒撞击工件表面的材料去除效果及抛光表面质量起着至关重要的作用。曹志强[10]研究了加工间隙对流体动压力的影响规律,并建立了流体动压力的辨识模型,为实现加工过程中流体动压力的实时控制提供了依据。李岩[11]建立了液膜流场数学模型,该模型表明流动动压效应对有槽的工具表面粗糙度会产生影响。於加峰[12]通过仿真和实验研究了流场的动压力分布规律对工件表面材料的去除率和去除速率的影响。彭文强等[13-14]建立了流体动压超光滑加工的三维材料去除模型,其材料去除效果受流体动压和流体剪切力共同作用的影响。尹林志[15]、郑子军等[16-17]基于理论推导和数值仿真方法探究了抛光工具盘结构参数对动压力大小和均匀性的影响规律。文东辉等[18-20]基于流体动压润滑原理提出了线性液动压抛光方法,通过对抛光流场的数值模拟探究了流场动压力在工件表面的分布状况,在K9玻璃抛光试验中获得了表面粗糙度Ra为0.91 nm的超光滑表面,但还未建立抛光过程中流场动压力的调控机制,实现更好的材料去除效果。

本文基于线性液动压抛光方法,通过理论推导和数值仿真对抛光流场中工件表面的动压力作用规律进行了研究,建立了工件表面动压力随时间变化的数学模型。考虑抛光工艺参数对动压力的影响,建立了线性液动压抛光流场的循环交变动压力载荷衍生机制,从而实现抛光过程中工件表面动压力及其分布均匀性的可调节。

1 抛光流场动压力数学模型建立

1.1 线性液动压抛光原理

图1 线性液动压抛光原理Fig.1 LHP polishing principle

图1所示为线性液动压抛光原理,采用一种新型的圆柱形抛光辊子,其表面周期性地分布有楔形槽微观结构。抛光工件固定在一个速度可调且能往复进给的运动平台上,抛光辊子和抛光工件都浸没在抛光液中,它们之间的间隙可实现微米级精度的调节。抛光加工时,在高旋转精度电机的驱动下,带动抛光辊子高速旋转,使得抛光辊子与工件表面之间形成周期性变化的结构流场。由于流体动压效应的作用,在微小抛光间隙中的抛光表面上会产生强大的流体动压力,且该动压力会以循环交变的形式作用于流场,使抛光液中的磨粒规律性地不断冲击工件表面。在材料去除的过程中,抛光磨粒以近似水平的角度撞击工件表面,实现磨粒与工件表面的“软”接触,获得极薄的材料去除效果。

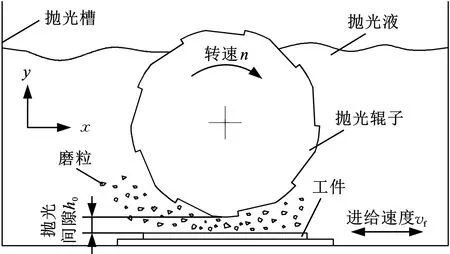

1.2 抛光辊子结构化单元

楔形槽抛光辊子表面的微结构如图2所示,其中R为抛光辊子半径;θ1、θ2为抛光辊子的结构圆心角,θ1+θ2为单个楔形槽对应的圆心角度之和,则抛光辊子沿圆周方向上的周期性楔形槽个数为360°/(θ1+θ2);d为槽深;hB′、hB″、hB‴、B1、B2、B为流场结构参数(其中,hB′、hhB″、hB‴分别为x=0,x=B1,X=B位置的液膜厚度)。楔形槽抛光辊子结构尺寸具体值如表1所示。

图2 楔形槽抛光辊子微结构Fig.2 Roller with wedge microstructure

表1 楔形槽抛光辊子结构尺寸

1.3 流场动压力静态模型

1.3.1雷诺方程

如图2所示,楔形槽抛光流场中的流体以速度U沿x轴负方向运动,由不可压缩黏性流体的运动方程可以得到[17]:

(1)

式中,p为流体压力;μ为抛光液的动力黏度;h为流场中的液膜厚度;D0为待定系数。

1.3.2液膜厚度函数

抛光流场中的液膜厚度与抛光辊子的轮廓形状相关,楔形槽抛光流场的膜厚函数为

(2)

为便于计算,给出液膜厚度h相对于坐标x的变化率:

(3)

(4)

1.3.3边界条件

设定楔形槽抛光流场单元结构的入口和出口压力为零,区域QB1和QB2(其中,QB1、QB2分别为x与抛光辊子间B1、B2对应的区域)的中间过渡位置的压力相等,且在区域QB2液膜最薄的位置是流场压力值的一个拐点,则有如下边界条件:

(5)

1.3.4压力函数

对于区域QB1,将膜厚函数及膜厚变化率代入式(1)可得

(6)

0≤x≤B1

式中,D1为待定系数。

对于区域QB2,将式(5)中的边界条件h=h0,dp/dx=0代入式(1),可获得区域QB2的压力关于膜厚h的偏微分:

(7)

对式(7)进行积分,可得区域QB2的压力关于膜厚h的函数:

(8)

式中,D2为待定系数。

最终,将式(5)中的边界条件分别代入式(6)和式(8),解得

(9)

将式(9)中的待定系数D0-D2、膜厚的变化率KB1和KB2,以及区域B2的膜厚函数代回式(6)和式(8),即可得整个区域QB的流场动压力静态模型。

1.4 流场动压力动态模型

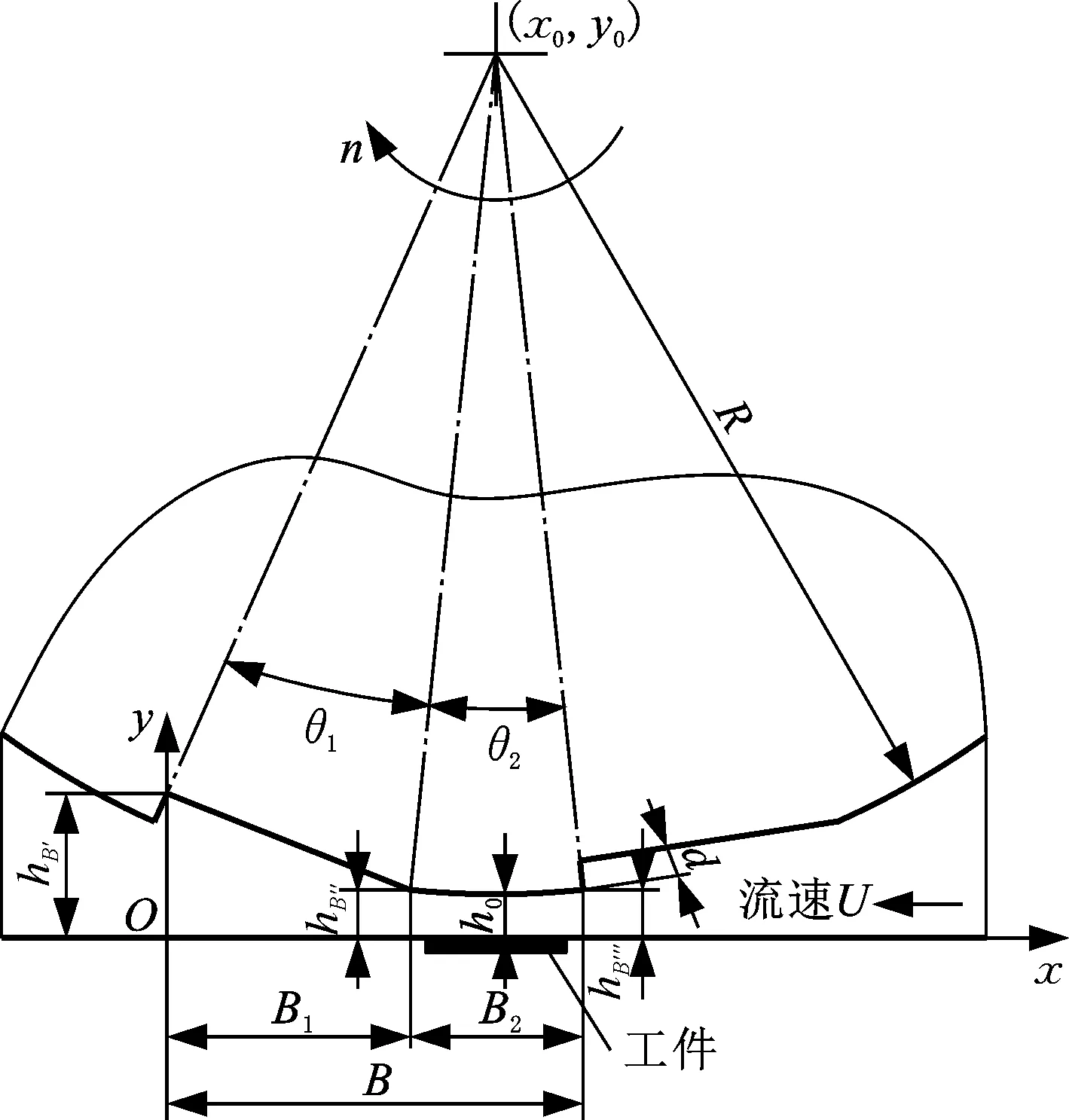

在线性液动压抛光过程中,抛光流场的结构呈周期性变化,且在单个微结构运动周期内工件表面的液膜厚度随时间而发生改变(即流场结构在周期内随时间变化),则工件表面的压力分布也与时间有关。由此,需要建立抛光流场中工件表面动压力在单个运动周期内随时间变化的动态模型。为了清晰表述这一过程,以及便于分析周期内抛光流场结构的变化,将单个运动周期内的抛光辊子旋转的角度θ1+θ2分为三个阶段,即0~θ1/2、θ1/2~θ1、θ1~θ1+θ2三段,图3为楔形槽抛光流场周期内的结构变化图。

(a)0~θ1/2运动阶段 (b)θ1/2~θ1运动阶段 (c)θ1~θ1+θ2运动阶段图3 抛光流场周期内的结构变化图Fig.3 Structure change of polishing flow field during the period

基于前面推导的流场动压力静态模型,为了探究抛光流场中工件表面压力随时间的变化规律,需要获得抛光辊子在不同转速下流场结构参数hB′、hB″、hB‴、B1、B2、x0、y0随时间的变化规律。如图3所示,单个周期内三个运动阶段对应的流场结构参数分别如下:0~θ1/2运动阶段为lKG、lFE、lQP、lGE、lEP、lGS、lOS;θ1/2~θ1运动阶段为lK′G′、lF′E′、lQ′P′、lG′E′、lE′P′、lG′S′、lO′S′;θ1~θ1+θ2运动阶段为lK″G″、lF″E″、lQ″P″、lG″E″、lE″P″、lG″S″、lO″S″。

根据几何关系,推导出楔形槽抛光流场在单个周期T内的流场结构参数与时间的关系。

0~θ1/2运动阶段:

(10)

θ1/2~θ1运动阶段:

(11)

θ1~θ1+θ2运动阶段:

(12)

将式(10)~式(12)分别代入楔形槽抛光流场的静态压力公式(式(6)和式(8))中,即可得到整个区域QB的流场动压力随时间变化的动态模型,其单个周期内的动压力分段函数如下:

(13)

2 抛光流场循环交变动压力衍生机制

2.1 抛光流场动压力分布

通过MATLAB编制程序,对动压力公式进行计算并绘制曲线图,进而分析工件表面动压力的分布规律。设抛光转速n=3000 r/min,流场平均流速U=23.562 m/s,抛光间隙h0=50 μm。选择抛光液浓度(质量分数)C=40%,基于Batchelor模型[21],计算得抛光液动力黏度μ=1.6 mPa·s。图2中所示时刻(ωt=θ1+θ2/2)的流场结构参数值为:B1=5.331 mm,B2=4.175 mm,B=9.506 mm,hB′=3.177 mm,hB″=hB‴=0.196 mm,x0=7.419 mm,y0=15.05 mm。楔形槽抛光辊子结构尺寸见表1。

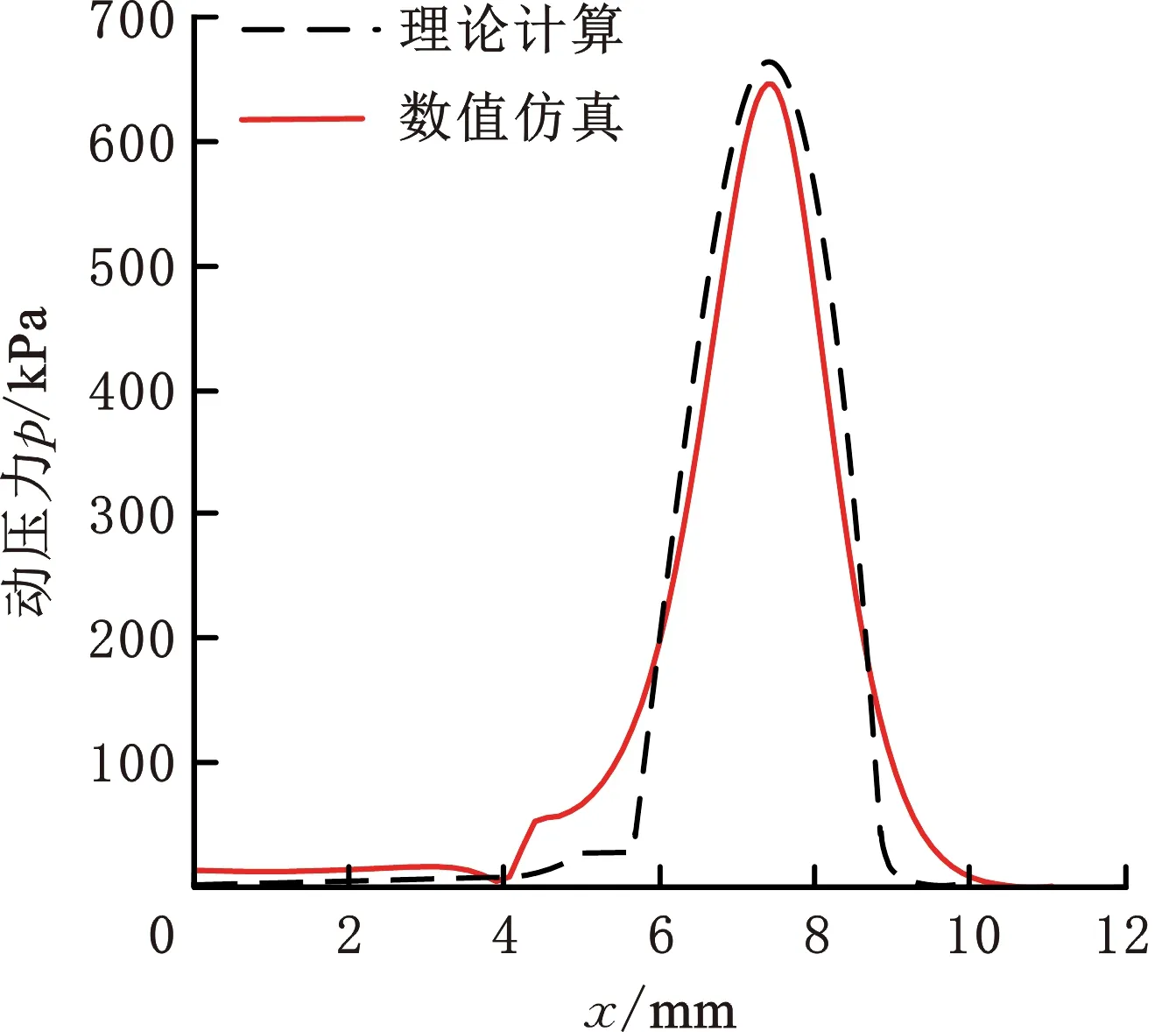

图4 ωt=θ1+θ2/2时刻的动压力分布Fig.4 Dynamic pressure distribution at ωt=θ1+θ2/2 time

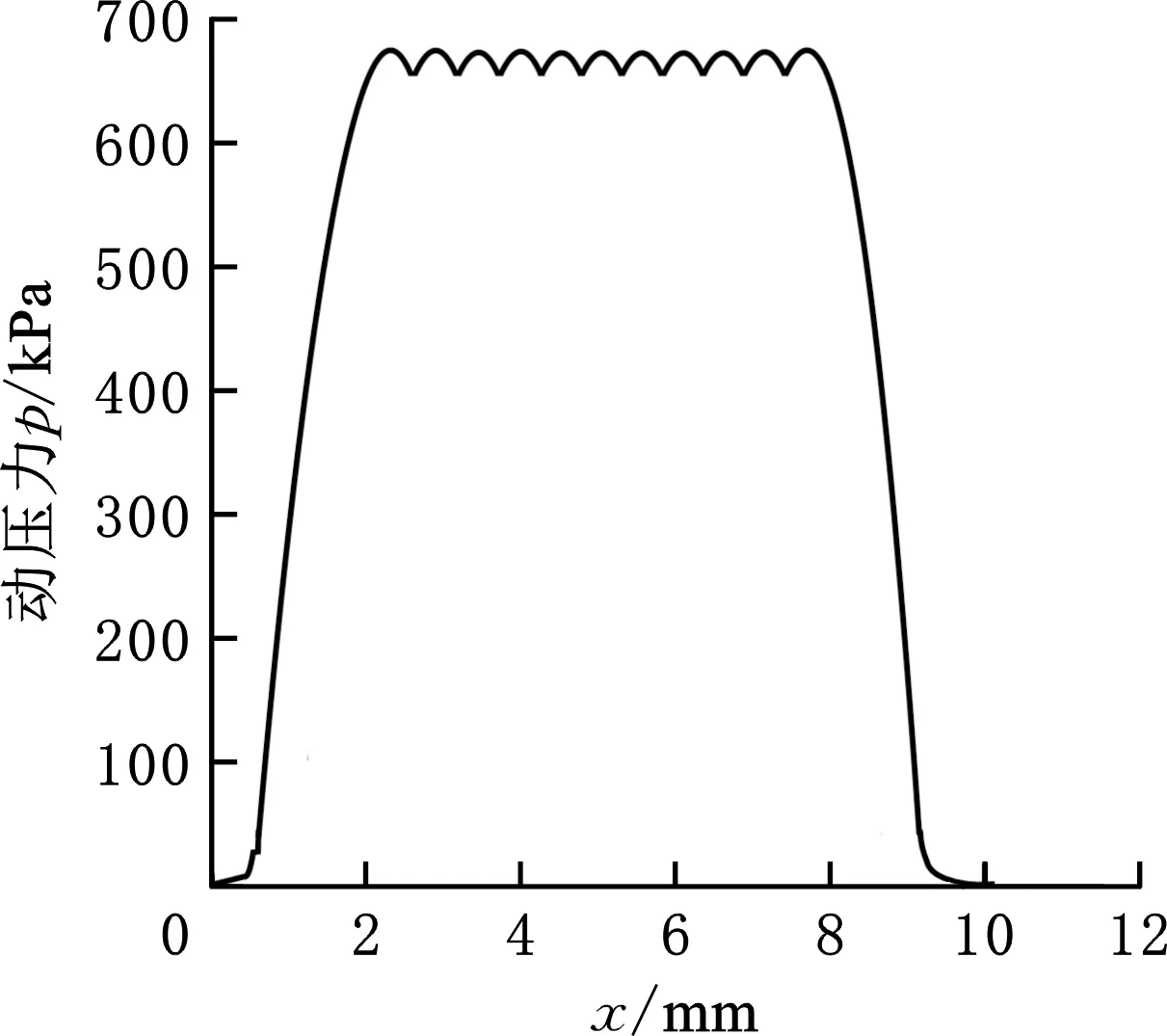

计算得到的工件表面动压力分布曲线见图4、图5,在周期内某时刻工件表面的动压力作用宽度小,流场QB1区域的动压力趋向于线性增大,其动压力与QB2区域的动压力相比不在一个数量级上。周期内随着时间的变化,流场结构发生改变,不同时刻的动压力分布及其最值在变动。通过选取多个时刻的动压力分布曲线,拟合出抛光流场单个运动周期内工件表面的动压力分布情况,即如图5所示的结果,其动压力作用宽度相较于某时刻的动压力作用宽度有明显增大,周期内流场动压力最大值出现在ωt=θ1+θ2/2时刻流场结构的拐点位置。

图5 单个周期内的动压力分布Fig.5 Dynamic pressure distribution within a single period

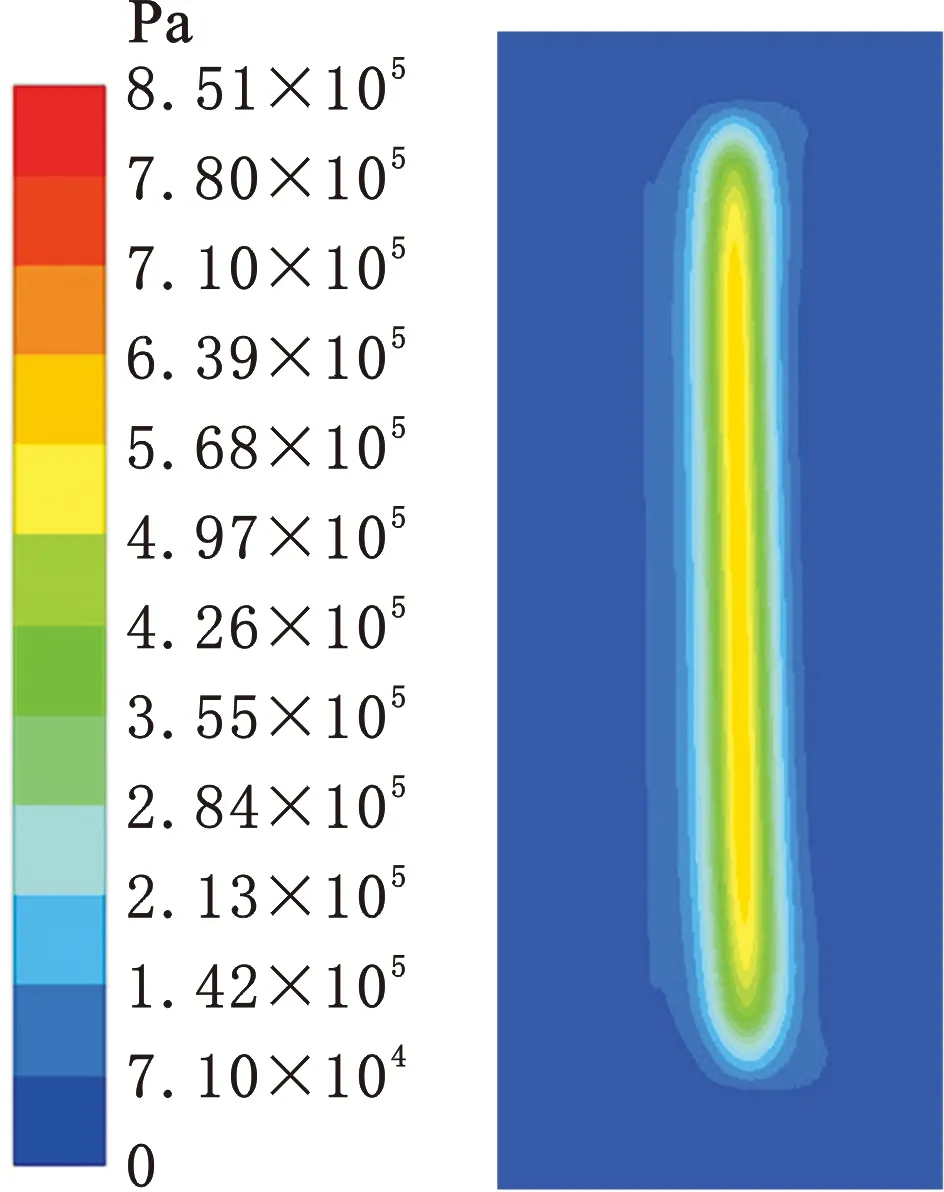

通过CFD建模仿真,获得楔形槽辊子抛光流场中工件表面的动压力分布云图,如图6所示。该动压云图沿抛光辊子的轴向均匀分布且呈带状,具有一定的动压力作用宽度。在云图的中心位置沿动压带的宽度方向提取动压力值,绘制其分布曲线并与理论计算的结果进行比较,结果如图7所示。数值仿真中抛光动压力的最大值为656.5 kPa,与理论计算结果相近,且抛光动压力在工件表面的分布规律及有效作用宽度与理论计算结果也相似,同时,由于抛光辊子的转动效应,动压力云图的左侧相较于右侧具有更明显的动压力波动梯度,在理论计算中动压力分布结果对此也有一定的体现。由此,基本验证了前面关于流场动压力模型的理论推导的正确性。

图6 楔形槽辊子抛光流场的动压力云图Fig.6 Dynamic Pressure nephograph of wedge roller polishing flow field

图7 流场动压力的理论计算与数值仿真对比Fig.7 Comparison between theoretical calculation and numerical simulation of dynamic pressure

2.2 循环交变动压力的衍生机制

在线性液动压抛光过程中,周期性的槽型结构在工件表面会形成周期性的动压力,呈现循环交变效果,图8所示为楔形抛光辊子流场中工件固定不动时工件表面动压力的循环交变规律,周期性的动压力作用于工件表面的相同位置,只能实现较窄范围内的表面加工。当抛光工件具有往复进给运动时,则不仅能增大抛光区域的范围还能调节抛光表面动压力的均匀性。工件表面抛光动压力的均匀性可以用相邻两周期内动压力作用范围的重叠率来衡量。

图8 工件固定时表面动压力的循环交变规律Fig.8 Cyclic alternating law of surface dynamic pressure when workpiece is fixed

图9 工件进给时表面动压力的循环交变规律Fig.9 Cyclic alternating law of surface dynamic pressure during workpiece feeding

为了定义相邻两作用周期间的动压力分布的重叠效果,绘制了图9所示的抛光工件进给时工件表面的循环交变动压力分布示意图。其中W1为周期内动压力有效作用区域的宽度,pmax为周期内的最大压力,W2为相邻周期之间动压力峰值位置的距离,该重叠率可定义为

(14)

W2由工件的进给速度vf和单个运动周期时间T=30(θ1+θ2)/(πn)决定,其值为

W2=vfT

(15)

将式(15)代入式(14)得到相邻周期内动压力分布的重叠率:

(16)

给定图7所示的动压力有效作用区域的宽度W1=3.5 mm,抛光辊子结构参数如表1所示,则可获得不同重叠率下抛光转速n和工件进给速度vf之间的关系,如图10所示。不同重叠率下抛光转速与工件进给速度都是成正比例的线性关系,且随着重叠率的增加该线性的斜率越小,即在需要通过较大的重叠率来获得更均匀的工件表面动压力分布时,虽然抛光转速需要有较大的提高,但工件的进给速度已然在较低的水平,有利于工件进给平台的稳定性及进给运动的精确性。

图10 不同重叠率下抛光转速和进给速度的关系Fig.10 relationship between polishing speed and feed speed under different overlap ratio

设定抛光转速为30 000 r/min时,绘制80%、85%、90%和95%四种重叠率下动压力循环交变的分布图,如图11所示。可以看出,重叠率越大,工件表面的动压力会越均匀,但在相同时间内动压力的有效作用区域会缩小,抛光加工的效率会降低。由此,结合图10中不同重叠率下抛光转速与工件进给速度的关系,当抛光转速固定时,可以通过调节不同的工件进给速度来改变动压力的重叠率,从而调节线性液动压抛光流场中循环交变动压力分布的均匀性。

(a)δ=80%

(b)δ=85%

(c)δ=90%

(d)δ=95%图11 不同重叠率下动压力循环交变规律Fig.11 Cyclic alternating law of dynamic pressure under different overlap rates

另外,抛光流场的循环交变动压力的大小也需要实现调控。在实际抛光过程中,改变抛光工艺参数对抛光工件表面的动压力有至关重要的影响。基于楔形槽抛光流场的动压力公式,研究抛光转速、抛光间隙和抛光液浓度三个抛光工艺参数对工件表面动压力分布的影响,结果分别如图12~图14所示。可以看出,三个抛光工艺参数对工件表面动压力的影响由高到低依次为:抛光间隙、抛光转速、抛光液浓度。流场动压力大小与抛光转速成正比例关系,且随着抛光间隙的增大流场动压力急剧下降,同时磨粒浓度的提高会使流场动压力缓慢地增大。调节抛光间隙对改变流场动压力大小的效率最高,但流场抛光间隙在数十微米内,对抛光间隙调节装置的精度提出了更高的要求,同时整个抛光系统的振动及稳定性对抛光流场动压力也具有不可忽视的影响。因此,在抛光流场的循环交变动压力大小的调控过程中,尽量采用固定抛光间隙而调节抛光转速的方式来改变流场动压力大小,因为抛光转速与动压力大小成正比,获得流场动压力更方便,而且提高抛光转速还有助于提高流场动压力的均匀性。

图13 抛光间隙对流场动压力的影响Fig.13 Influence of polishing gaps on dynamic pressure in flow field

图14 抛光液浓度对流场动压力的影响Fig.14 Influence of polishing slurry concentration on dynamic pressure in flow field

3 结论

(1)由所建立的线性液动压抛光流场动压力静态模型可知,某一时刻流场动压力的有效作用区域狭窄,随着时间的变化,流场结构发生改变,不同时刻的动压力大小及分布发生改变,综合周期内的动压力作用效果,可获得较宽的动压力作用区域。

(2)基于抛光工艺参数(抛光转速、抛光间隙和抛光液浓度)对动压力幅值的影响研究,并结合不同转速下工件进给速度对动压力周期的调节作用,建立了线性液动压抛光流场的循环交变动压力衍生机制。

(3)通过调节不同抛光转速下的工件进给速度可以获得良好的动压力均匀性,但随着动压力均匀性的提高,抛光加工的效率会降低;通过改变抛光工艺参数(抛光转速、抛光间隙和抛光液浓度)可以调节流场动压力的大小,它们对动压力的影响大小由高到低依次为:抛光间隙、抛光转速和磨粒浓度。