复合载荷下S135钻杆管体裂纹扩展与结构改进

费根胜, 王从奎, 曾宪林, 唐穗欣, 张义

(1. 武昌理工学院 人工智能学院自动化系,武汉 430223;2. 中国石油川庆钻探工程有限公司 川西钻探公司,成都 610051)

钻井工程是石油天然气勘探与开发的关键环节,钻井成本约占勘探开发总投资的50%以上, 其中钻杆的质量和安全使用寿命起着至关重要的作用[1]。资料显示,全国各油气田每年至少发生钻柱失效事故500起,直接经济损失在4 000万元以上[2],而由疲劳失效引起的钻杆失效占据了失效事故中的80%以上[3-4]。

为提高钻杆井下服役时间,有效预防钻杆的疲劳失效问题,许杰等[5]通过渤海刺漏井失效原因的统计分析,建立了考虑钻杆本体与井壁接触方式及轴向振动的疲劳寿命预测模型。郭王恒等[6]对极限工况下钻杆接头进行疲劳分析,发现通过合理调整转速和钻压可以延长钻杆的疲劳周期,提高安全系数。赵金兰等[7]对某井下S135钻杆管体断裂失效现象进行分析,发现交变载荷作用下钻杆管体腐蚀坑处更容易发生疲劳断裂。黄本生等[8]则研究了不同条件对钻杆材料疲劳寿命的影响,研究表面缺口会导致钻杆更易产生疲劳破坏。

随着井深的不断增加,井下工作环境愈发恶劣,钻杆不仅承受轴向载荷、弯曲载荷、扭矩载荷等多种载荷的复合作用,在某些井眼中甚至还面临着酸性腐蚀介质。管体表面受到腐蚀介质、钻井液等的腐蚀或冲蚀后产生腐蚀坑、冲蚀坑和划痕等缺陷,在复合载荷循环作用下裂纹萌生、扩展,直至疲劳断裂失效,导致管体设计疲劳寿命远小于实际使用寿命[9]。

近年来,研究人员已经逐渐开始关注工作条件下钻杆的疲劳状况[10-12]。然而井下环境复杂,室内试验难以模拟,试验时间长、成本大、可靠性差。随着计算机的飞速发展,理论与数值仿真相结合的方法已经广泛的运用在解决井下工具的疲劳问题上[13-16]。本文通过S135钻杆管体材料金属拉伸试验和疲劳裂纹扩展速率试验测定疲劳扩展参数,以某S135井下钻杆管体断裂失效案例为仿真模型验证对象,分析复杂工作载荷条件下钻杆管体裂纹扩展规律,并对管体应力集中部位进行结构改进设计,以提高管体抗疲劳能力。

1 井下钻杆复杂受力情况分析

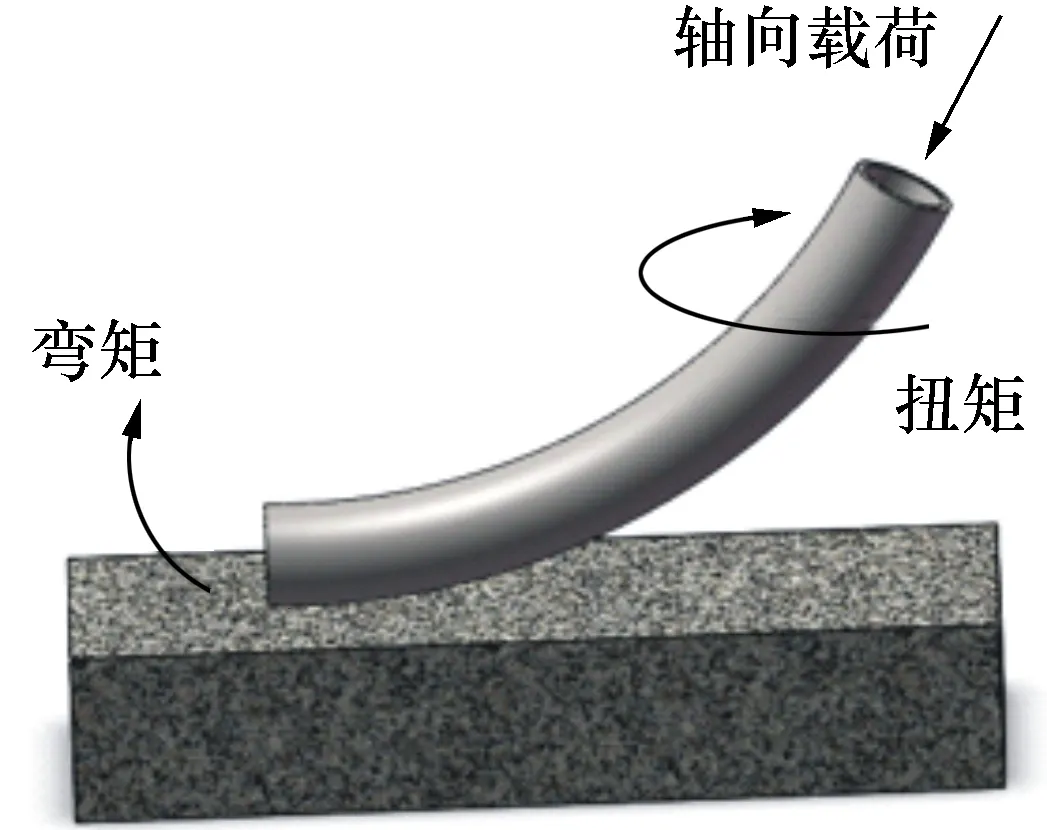

钻杆在井下工作时,主要承受轴向载荷、扭矩载荷和弯矩载荷,井眼造斜段钻杆受载情况见图1。

图1 井眼造斜段钻杆管体受载情况示意图Fig.1 Diagram of drill pipe body load in hole deviation section

1.1 轴向载荷

钻杆承受的轴向载荷主要来源于钻杆及钻头自身重力[6]

(1)

kf=1-ρL/ρs

(2)

F=kfqL

(3)

式中:q为钻杆在空气中单位长度的重力,N/m;R1为钻杆外半径,m;r1为钻杆内半径,m;g为重力加速度,取9.8 N/kg;ρs为钻杆密度,kg/m3;ρL为钻井液密度,kg/m3;kf为浮力减轻系数;L为井深,m。

1.2 扭矩载荷

钻杆所承受的扭矩载荷通常是由转盘和钻杆空转功率所决定的,因此扭矩载荷[6]为:

WT=WS+Wb

(4)

M=9 549WT/n

(5)

式中:WS钻杆空转所需功率,kW;Wb为旋转钻头破碎岩石所需功率,kW;WT为转盘传送至钻杆的功率,kW。

1.3 弯矩载荷

假定钻杆处于非接触受力状态,则在井眼造斜段,钻杆一般会承受自身重力G,受到井眼弯曲影响产生的弯矩M1,轴向载荷的分力Fx以及钻杆两端接头上的支反力F1,因此任意点的弯矩M(x)[2]表达式为

Fx=Fsinα

(6)

式中:α为井眼弯曲角度,(°);L为钻杆长度,m;Y(x)为钻杆造斜段最低点和最高点的Y向距离,m。

2 Paris裂纹扩展理论

通过大量试验数据,提出采用应力强度因子K表示裂纹尖端应力场的强弱,并提出了Paris公式[17-19],即

(8)

式中:ΔK为应力强度因子范围,ΔK=(Kmax-Kmin);a为裂纹长度,mm;N为有效加载循环次数;C和M为材料常数,试验获得。

将式(8)两边取积分可得

(9)

式中:ath为裂纹扩展危险阈值,mm;a0为初始裂纹长度,mm。

由于ΔK=f(a),因此可得

(10)

由式(10)便可在已知裂纹扩展危险阈值和初始裂纹长度情况下,求解含裂纹管体的寿命。

而对于复合载荷工况下,裂纹扩展路径和扩展速率都会受到载荷加载的影响,常规Paris公式并不适用。因此,Sajith等[20]提出了Paris法的修正公式,并提出了等效应力强度因子Keq以应对复合型裂纹扩展寿命问题

(11)

ΔKeq=f(ΔKⅠ,ΔKⅡ)

(12)

式中:ΔKⅠ为Ⅰ型裂纹尖端应力强度因子范围;ΔKⅡ为Ⅱ型裂纹尖端应力强度因子范围。而Erdogan等[21]依据最大切向应力准则对多轴加载工况下裂纹的扩展路径进行预测。

当KⅡ>0时

(13)

当KⅡ<0时

(14)

式中:θc为初始裂纹与轴线逆时针方向夹角,°;KⅠ为Ⅰ型裂纹尖端应力强度因子;KⅡ为Ⅱ型裂纹尖端应力强度因子。

3 试验与有限元仿真方法验证

通过光谱仪对钻杆管体材料的化学成分进行检测,如表1所示。

表1 钻杆管体元素质量分数Tab.1 Drill pipe body element mass fraction %

3.1 单轴拉伸试验

根据国标GT/T228.1-2010《金属材料拉伸试验第1部分:室温试验方法》[22]加工制备S135钻杆管体圆形试样三根,采用MTS809.25材料动态测试系统对试件1-试件3进行单轴拉伸试验。如图2所示为MTS809.25材料动态测试系统。

图2 MTS809.25材料动态测试系统Fig.2 Dynamic test system of MTS809.25 material

分别根据试件的单轴拉伸试验数据计算试验钻杆管体力学性能,并取平均值以减少误差。最终其弹性模量为211 563 MPa,泊松比为0.28,屈服强度为975 MPa,抗拉强度为1 057 MPa。通过Abaqus对单轴拉伸试验过程进行仿真,其应力-应变曲线如图3所示,试验与仿真结果一致性较强。

图3 单轴拉伸试验与仿真应力-应变曲线Fig.3 The stress-strain curves of uniaxial tensile test and simulation

3.2 疲劳裂纹扩展试验

根据国标GT/T 6398-2017《金属材料 疲劳试验 疲劳裂纹扩展方法》[23]加工制备CT试样,试样预制2 mm裂纹,采用MTS809.25材料动态测试系统对试件4-试件6进行疲劳裂纹扩展速率试验,试验频率为10 Hz,最大力为9.5 kN,应力比为0.1,扩展至裂纹长度为40 mm时停止。为降低数据离散性,试验过程采用柔度法计算裂纹长度。

根据Paris公式对疲劳试验结果数据进行拟合,分别求得C=3.9×10-12,M=3.6。如图4所示为试件疲劳试验与仿真循环次数与裂纹长度关系曲线,试验与仿真结果一致性较强。

图4 试件疲劳试验与数值仿真对比关系曲线Fig.4 The comparison curves between fatigue test data and numerical simulation data of a specimen

4 钻杆管体数值仿真模型建立与验证

4.1 单轴拉伸试验

为验证钻杆管体数值仿真方法的可行性,以某井下API S135钢级钻杆管体失效案例为验证对象,不考虑钻杆接头螺纹,失效钻杆断口位于距内螺纹钻杆接头的内螺纹端面650 mm位置,处于钻杆管体内加厚过渡消失区,失效钻杆管体形貌如图5所示[7]。管体发生断裂时,主要承受拉力1 786.26 kN,扭矩约为25 000 N·m,且处于狗腿度变化最大处2.4°/30 m,断面发现腐蚀坑,失效钻杆在拐点区域的工作旋转圈数约为1.13×105转,由拉伸导致的断口处截面拉应力为474 MPa,断裂原因为腐蚀坑引起微裂纹扩展从而导致管体疲劳失效。而通过疲劳试验机同等受力条件下检测两根无缺陷同型号钻杆实物的疲劳寿命分别为3.229 42×105转和2.425 86×105转。

图6 钻杆管体网格模型Fig.6 The mesh model of drill pipe body

管体材料为常用的低碳Cr-Mn-Mo钢,弹性模量为210 000 MPa,泊松比为0.3,屈服强度为987 MPa,抗拉强度为1 069 MPa,表2所示为API S135钻杆管体具体几何参数。

表2 API S135钢级钻杆管体几何参数Tab.2 The geometrical parameters of API S135 steel drill pipe body

假设材料为各向同性,划分网格单元类型为C3D8R,网格尺寸为10 mm,网格单元数量为19 088个。如图3所示为钻杆管体网格模型。

对管体一端施加完全固定约束,另一端端面分别施加拉力1 786.26 kN,扭矩25 000 Nm,以及2.4°/30 m的等效弯矩,内压12 MPa以模拟钻杆复杂受力状态。

4.2 钻杆管体数值仿真结果验证分析

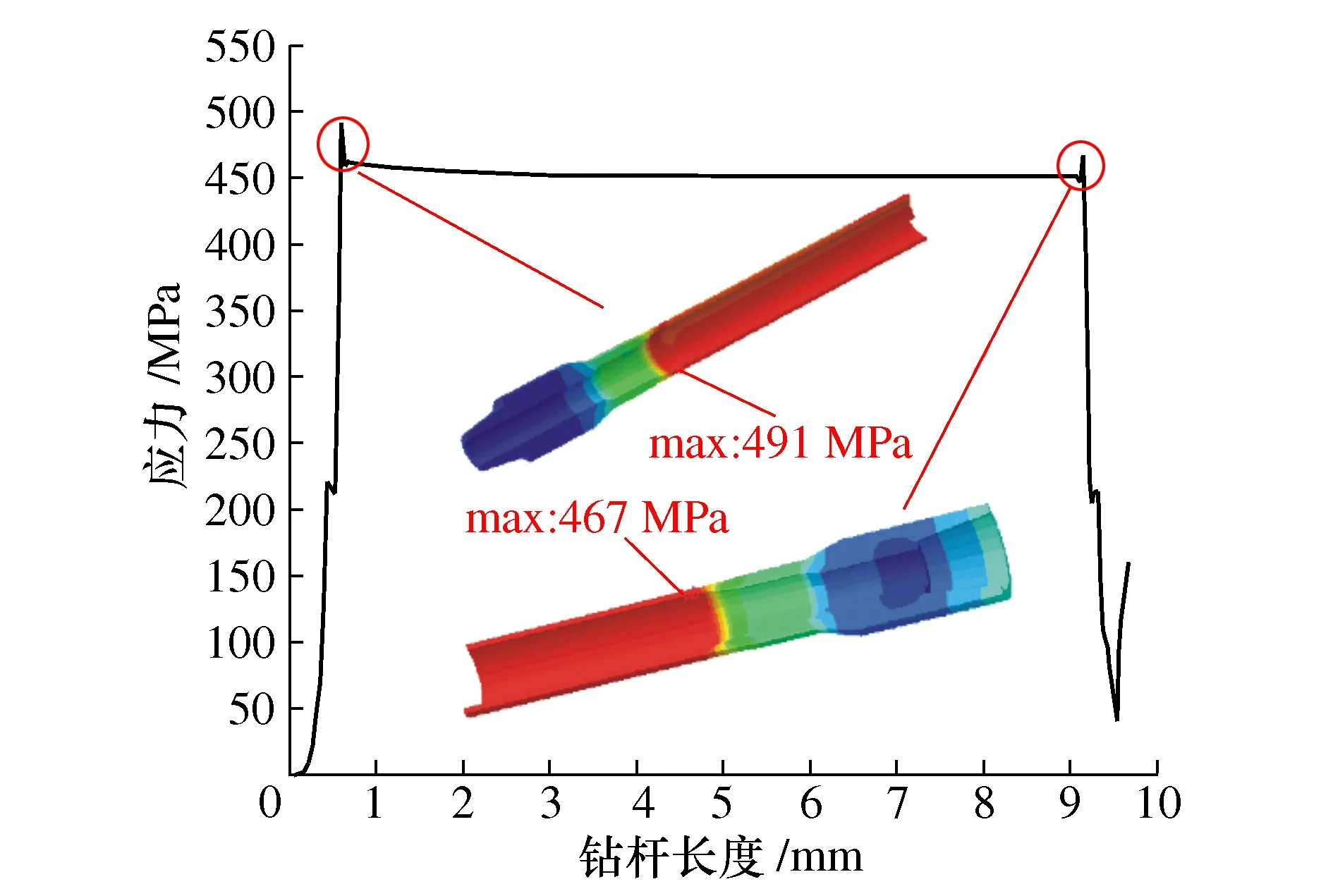

如图7所示为管体工作载荷(拉+弯+扭复合载荷)下的应力分布云图。

图7 工作载荷下钻杆管体受力状态Fig.7 Stress state of drill pipe body under working load

由图7可知,复合载荷作用下,钻杆管体应力值更大,两端应力值相对较小,具体分布情况如图8所示。

图8 工作载荷下管体应力沿着管体长度变化曲线Fig.8 The Mises stress curve along the length of drill pipe body under working load

图8为工作载荷下,管体应力沿着管体长度的变化曲线。最大应力主要出现在钻杆管体内加厚过渡消失区,靠近公螺纹端为491 MPa,靠近母螺纹端为467 MPa,且均位于管体内腔。工作载荷下,除管体两端接头加厚部分,管体整体应力分布均匀,且数值相对较大。

通过对管体复杂载荷下的受力分析结果发现,管体两端最大应力出现位置均为管体内加厚过渡消失区,分别为491 MPa和467 MPa,与管体实际断裂失效位置和数值基本一致,而应力集中位置一般也是疲劳失效位置。计算结果与某井下API S135钢级钻杆管体失效结果基本一致,数值仿真计算方法与数值模型的可行性得到验证。

5 钻杆管体疲劳裂纹扩展分析

5.1 裂纹扩展仿真模型建立

为探究复杂工况条件下,管体出现裂纹后的裂纹扩展行为及剩余疲劳寿命,采用Abaqus与Franc3D进行联合仿真。由于裂纹出现地点随机,因此在管体两端内加厚过渡消失区、管体总长1/4、1/2和3/4处分别建立观测点,比较不同观测点分别出现初始裂纹后的裂纹扩展行为,如图9所示。

材料参数来源于单轴拉伸试验与裂纹扩展试验,相关裂纹扩展参数,如表3所示。

表3 管体裂纹扩展材料常数Tab.3 Material constants of drill pipe body′s crack growth

以A点为例,采用常规的椭圆形裂纹进行预制,裂纹长半轴a=2 mm,短半轴b=1 mm[24],预制在管体表面,载荷工况与4.1中失效工况一致,应力比为-1,图10所示为裂纹预制过程。

采用M积分来计算应力强度因子,归一化裂纹前缘长度,如图11所示为裂纹前缘的应力强度因子分布曲线

图11 裂纹前缘应力强度因子分布曲线Fig.11 The distribution curves of stress intensity factor at crack tip

由图11得,KⅠ最大值为471.0 MPa·mm1/2,KⅡ最大值为16.4 MPa·mm1/2,KⅢ最大值为16.03 MPa·mm1/2,管体开裂形式主要服从第Ⅰ型张开型裂纹。KⅠ随裂纹深度增加不断增加,呈现两头小中间大的山峰形分布。而裂纹前缘应力强度因子越大,裂纹越容易开裂,图11也反映出裂纹深度增加,裂纹越容易扩展。

5.2 不同初始裂纹位置

图12所示为管体上A~E这5个观测点位置预制初始裂纹后,裂纹扩展循环次数与裂纹深度的关系曲线。由图12可知,A、E两观测点循环次数最低,其原因在于A、E两观测点处于管体内加厚过渡消失区,其结构有应力集中现象,当此处出现裂纹时,较其它区域更容易断裂失效。此外,由B、C、D曲线可知随着初始裂纹越靠近公螺纹端,循环次数越低,也越容易出现断裂情况。

图12 不同初始裂纹位置的疲劳寿命与裂纹深度关系曲线Fig.12 The relationship curves between fatigue life and crack depth at different initial crack locations

5.3 循环应力比

实际井下工况,管体承受载荷大小是非规则变化的,应力比大小也是变化的。为探究应力比变化对裂纹扩展规律的影响,预制初始裂纹长半轴a=2 mm,短半轴b=1 mm,预制位置为观测点E点,分别计算应力比R为0.1、0.2、0.3和0.4时的裂纹扩展循环次数。

由图13可知,随着应力比的不断增加,载荷循环次数不断提高,裂纹扩展速率也不断下降。

图13 不同应力比下的疲劳寿命与裂纹深度关系曲线Fig.13 The relationship curves between fatigue life and crack depth under different stress ratios

6 内加厚过渡消失区结构改进

S135钻杆管体内加厚过渡消失区是管体最容易失效的地方,一旦此处出现腐蚀坑、划痕或者裂隙,进而萌生裂纹,在循环的复合载荷作用下,裂纹快速扩展,导致管体穿刺或断裂失效。因此,为提高该类型S135钻杆在相同工况条件下的疲劳安全系数,减少类似失效案例的发生。对管体加厚端进行改进设计,设计目的在于降低加厚端的最大应力值,提高载荷循环次数(剩余疲劳寿命),如图14所示为管体加厚端结构示意图。改进参数主要包括管体壁厚t、管体外加厚锥部长度Meu和管体内加厚锥部长度Miu,表4为结构改进参数的API标准初始值。

表4 结构参数API标准初始值Tab.4 Initial values of structural parameters of API standard

图14 管体加厚端结构示意图Fig.14 Diagram of the thickened end structure of the drill pipe body

6.1 管体壁厚t改进

管体内加厚过度消失区由于结构奇异,容易产生应力集中现象,因此最大应力出现在此处,导致循环载荷作用下,更容易发生裂纹扩展现象,裂纹扩展后剩余疲劳寿命更低。考虑管体改进设计后加厚内外径超过API标准中响应尺寸,而API标准中∅139.7 mm的管体内径为118.62 mm,接头内加厚内径为96.82 mm。管体壁厚加厚尺寸不宜超过10 mm,因此,规定管体壁厚增量为1~9 mm,调整量为1 mm。

如图15所示为工况载荷下,管体最大应力沿壁厚增量变化曲线,而表5为出现裂纹时(a=2 mm,b=1 mm,R=-1)观测点A和观测点E处载荷循环次数统计表,将该表中的数值绘制曲线图如图16所示。

表5 增加壁厚,观测点A、E循环载荷次数统计表Tab.5 The statistics table of cycle load numbers of observation point A, E with incremental wall thickness

图15 工作载荷下管体最大应力沿壁厚增量变化曲线Fig.15 Change curves of the maximum Mises stress along incremental wall thickness under working load

图16 观测点A和E点处管体疲劳寿命与壁厚增量的关系曲线Fig.16 The relationship curves between fatigue life and incremental wall thickness at observation points A and E of drill pipe body

从图15和图16可以得出:随着管体壁厚不断增加,无论是靠近公螺纹端还是靠近母螺纹端的最大应力均不断降低,而载荷循环次数提高。当管体加厚5 mm时,E点循环次数为331 113次,A点循环次数为290 927次,而实验测试钻杆疲劳寿命为3.229 42×105转和2.425 86×105(一转即一次循环周期)。因此,管体加厚5 mm基本达到工况下的循环次数,加厚管体厚度是降低管体疲劳断裂失效的有效途径之一。

6.2 管体外加厚锥部长度Meu改进

管体外加厚锥部长度Meu初始值为63.5 mm,设定伸长量为0~125 mm,调整量为25 mm,如图17为工作载荷下,管体最大应力随Meu伸长量变化曲线。表6所示为锥部长度增加时,载荷循环次数统计表,将此表中的数值绘制成曲线如图18所示。

表6 增加Meu长度,观测点A、E载荷循环次数统计表Tab.6 The statistics table of cycle load numbers of observation points A, E with incremental length of Meu

图17 工作载荷下,管体最大应力随Meu伸长量变化曲线Fig.17 The change curves of maximum Mises stress with Meu elongation under working load

图18 观测点A和E点处管体疲劳寿命与Meu伸长量之间的关系曲线Fig.18 The relationship curves between fatigue life and Meu elongation at observation points A and E of drill pipe body

由图17和图18可以获得:随着管体外加厚锥部长度Meu不断增加,无论是靠近公螺纹端还是靠近母螺纹端的最大应力变化幅度十分不明显,同样出现裂纹后,对载荷循环次数影响也较小。

6.3 管体内加厚锥部长度Miu改进

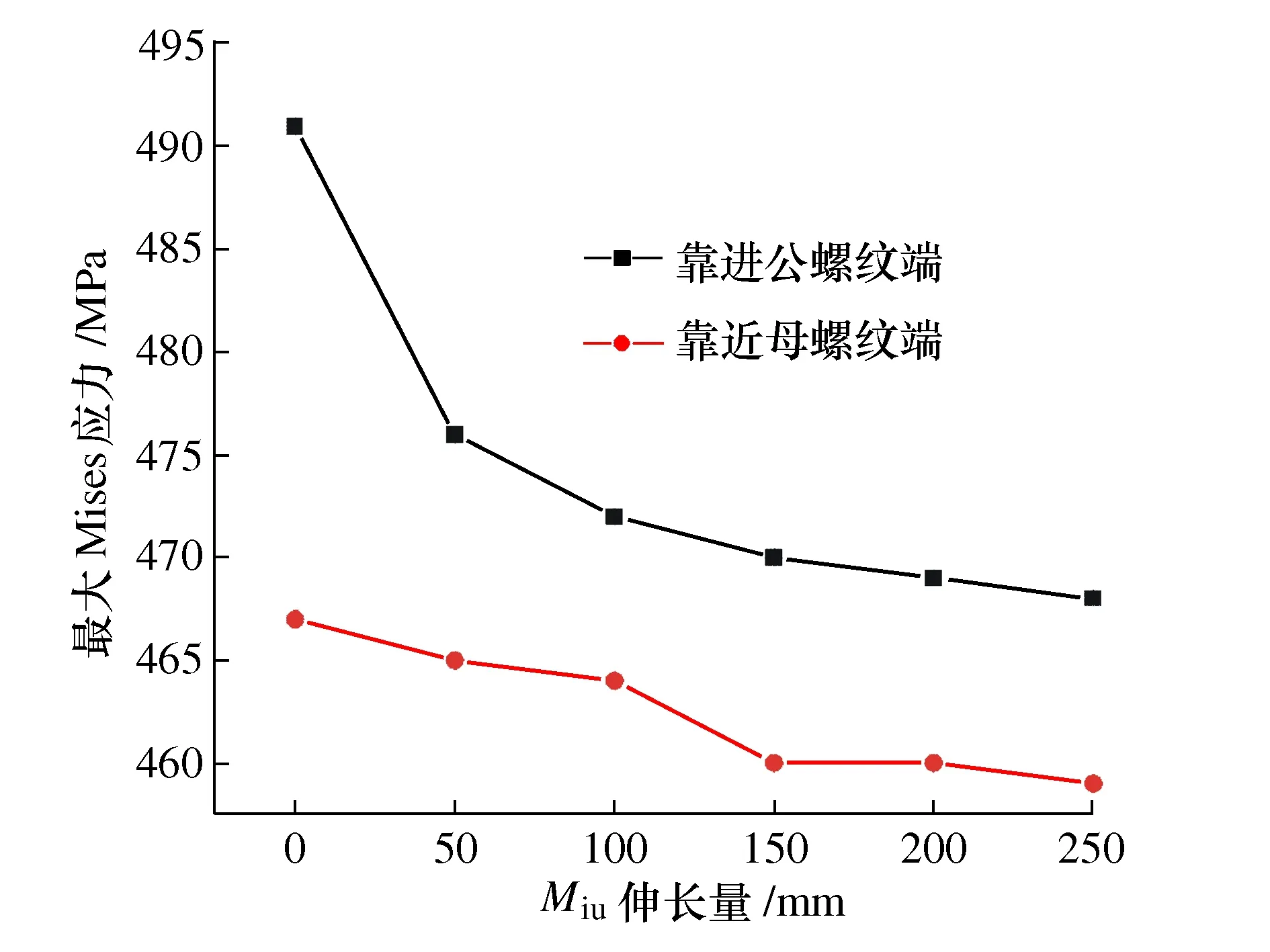

管体内加厚锥部长度Miu初始值为63.5 mm,设定伸长量为0~250 mm,调整量为50 mm,如图19和表7分别为工作载荷下,管体最大应力随Miu伸长量变化曲线及载荷循环次数统计表,将此表中的数值绘制曲线如图20所示。

表7 管体疲劳寿命随Miu变化统计表Tab.7 The statistical table of fatigue life of drill pipe body with Miu change

图19 工作载荷下,管体最大应力随Miu伸长量变化曲线Fig.19 The change curves of the maximum Mises stress with Meu elongation of drill pipe body under working load

图20 观测点A和E点处管体疲劳寿命与Meu伸长量之间的关系曲线Fig.20 The relationship curves between fatigue life and Meu elongation at observation points A and E of drill pipe body

由图19和图20可获得:随着管体外加厚锥部长度Miu不断增加,管体靠近公螺纹端和靠近母螺纹端的最大应力略微增加,而载荷循环次数也有所增加,但变化幅度较小。因此,只增加Miu的值不能使该类型钻杆在该工况条件下免于疲劳断裂失效的危险,具体变化数值如表7所示。

6.4 结构组合优选

从上述分析中可知,当管体壁厚增加到5 mm时,观测点疲劳寿命基本能达到实验测试的疲劳寿命,而管体内外加厚锥部长度的增加对管体整体疲劳寿命影响相对较小。为提出管体内加厚过渡消失区结构改进建议,基于以上的仿真结果,设计三因素五水平的正交实验,从管体内加厚过渡区结构应力集中系数角度进行优选组合,如表8所示为正交实验表。

通过正交实验分析结果进行分析,推荐组合为t加厚7 mm,外加厚锥部长度伸长25 mm,内加厚锥部长度伸长100 mm,应力集中系数为1.151。此种结构组合在工况条件下,通过仿真分析计算得管体疲劳寿命为417 549次,高于未改进结构的疲劳寿命。

7 结论

根据对API S135井下钻杆管体裂纹扩展分析及结构改进,可以获得以下结论:

1) 通过金属材料力学性能试验和疲劳裂纹扩展速率试验确定材料常数,并与仿真试验相互验证,此外,进一步从失效案例证明数值仿真方法预测管体裂纹扩展过程的可行性。

2) 井下工况下,钻杆管体KI型裂纹强度因子占据主导,说明管体受到轴向载荷(拉伸载荷)的影响更大。

3) 钻杆管体主要失效部位为钻杆管体内加厚过渡消失区,而改变管体内加厚锥部长度Miu和管体外加厚锥部长度Meu对管体最大应力改变不大,且载荷循环次数增加幅度也很小。而提高管体壁厚t后应力下降显著,且载荷循环次数提高明显,因此提高管体壁厚t是更为有效的改进方式。并且,通过正交实验分析结果推荐内加厚过渡消失区关键结构改进组合为t加厚7 mm,外加厚锥部长度伸长25 mm,内加厚锥部长度伸长100 mm。