深海井口吸力锚安装分析与实践

韩泽龙,宋 刚,牛庆磊,邵玉涛,崔淑英,朱嵘华,李 博,陈根龙*

(1.中国地质科学院勘探技术研究所,河北 廊坊 065000;2.浙江大学海洋学院,浙江 舟山 316021;3.广州海洋地质调查局,广东 广州 511458)

0 引言

近年来,随着海洋油气资源的开发逐步由浅海走向深海,需要面对的海洋环境变得愈加复杂,技术难度与开采成本也随着水深的增加而相应增加[1-4]。一方面,由于深海钻井水深较大,为保障钻进过程中泥浆能够上返至施工平台,防止环境污染[5],需要采用与浅海钻井相比更长的隔水管。而且深海油气资源大多处于高温高压条件的地层,需要采用体积和质量显著增大的水下防喷器组才能保障施工过程安全进行[6-7]。较长的隔水管和较大的防喷器组导致海底井口上部需要承受更大的荷载[8]。另一方面,海底浅部地层的土壤饱和疏松,土壤强度较低,导致地基承载能力相对于陆地更弱[9]。这两方面的因素对深海井口承载能力提出巨大的挑战。

海洋油气钻探通常采用导管喷射工艺进行建井,导管的长度影响井口的承载能力[10-11],导管过短,井口承载能力不足,影响深海油气井口的结构物安装,后期生产存在一定的隐患;导管过长,存在喷射不到位的风险。导管下入完成后,未采用水泥固井,需要静置一段时间等待地层恢复[12],占用钻井平台的时间较长,导致海上作业时间长,施工成本高。使用井口吸力锚装置可有效的解决上述问题。

1 井口吸力锚及其安装过程

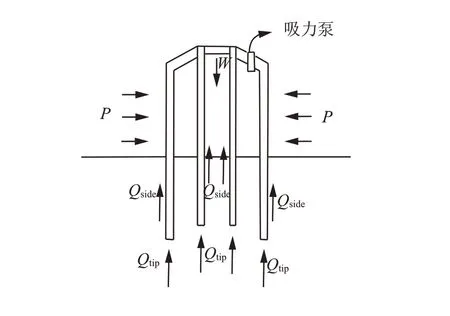

深海井口吸力锚结构如图1 所示,为底部开口、顶部封闭的筒状结构。为了深海油气钻探的需要,采用双层管结构,内部含有心管,可在心管中安装导管。顶部含有排气阀、吸水口以及导管座,排气阀的作用是在井口吸力锚安装施工过程中,通过海洋飞溅区时快速排出吸力锚内气体以及自重沉贯过程中快速排出锚内海水;吸水口则是吸力锚在自重沉贯到位后,抽吸锚内海水,建立锚内外压差,实现井口吸力锚负压沉贯。

钻井施工时,井口吸力锚装置可以在海底浅部地层为深海井口提供更大的承载能力,减少深水钻井需要的导管长度,增大水下防喷器可安装的尺寸,节省钻井总体施工时间,提高钻井安全性能,综合降低钻井成本,同时承载能力的提高为后续安装水下生产设备提供更高稳定性的海底基础,增加了水下生产系统的安全可靠性[13-19]。

本次深海井口吸力锚安装施工主要采用ROV(水下机器人)搭载吸力泵的技术方案[20],该安装方法方便快捷,无需采用日费昂贵的钻井船或者钻井平台,使用普通工程船即可完成吸力锚安装。吸力锚安装施工流程主要分为4 个步骤(见图2),分别是:(1)工程船采用克令吊将吸力锚吊装入水,吸力锚经海水飞溅区时通过排水阀排出气体;(2)吸力锚接触海底泥面入泥时通过排气阀排出内部水分并通过自重沉贯入泥;(3)采用搭载吸力泵的ROV 抽出吸力锚内海水使吸力锚实现负压贯入,贯入到位后,进行下入效果检测;(4)解除钢丝绳,回收吊索具。

图2 吸力锚安装Fig.2 Suction anchor installation

2 应用工程概况

泥质粉砂型天然气水合物被认为是储量最大、开采难度亦最大的水合物储层,第二轮海域天然气水合物试采选在南海北部珠江口盆地白云凹陷北坡神狐海域,区域地质背景复杂,新生代发育巨厚沉积,具有丰富的油气资源,到目前为止,在该区块已经发现一大批油气田[21]。该区域水深1000~1500 m,在海洋油气钻井深度划分中属于深水,对钻井施工的要求高。第二轮天然气水合物试采全井段岩性主要是泥质粉砂,矿物以泥质、砂质和钙质为主。

基于试采区储层特征,第二轮水合物试采中,中国地质调查局创造性的提出采用水平井开采天然气水合物的模式[22],完井井身结构如图3 所示。但是由于天然气水合物埋深浅,对造斜点的高度及造斜要求提出了较高的要求[23],采用井口吸力锚技术[24],在深海浅软地层中不仅有效提升了井口稳定的特性,同时提高造斜点高度、降低造斜要求,降低施工难度。试采自2019 年10 月20 日开始海上施工,共经历吸力锚置入、生产井建井、监测井钻完井、储层改造、防砂作业、举升管柱下入、降压生产测试以及弃井等施工环节,其中井口吸力锚下入为施工的第一个环节,吸力锚下入质量以及施工效率对后续的试采成败具有十分重要的影响。

图3 第二次试采水平井井身结构Fig.3 Structure of the second production test horizontal well

3 沉贯受力分析及参数确定

3.1 安装受力分析

井口吸力锚受力如图4 所示,在贯入过程中受井口吸力锚水下重力W、底面端阻力Qtip、侧面侧阻力Qside以及海底海水压力P作用。

图4 吸力锚受力分析Fig.4 Stress analysis of suction anchor

对贯入深度起主要影响的因素为重力、端阻力以及侧阻力,对于没有肋板的吸力锚,其贯入阻力Qtot为吸力锚侧壁摩阻力Qside和端部承载力Qtip之和[25]:

当贯入阻力Qtot等于水下吸力锚重力W时,吸力锚自重贯入停止:

因井口吸力锚结构区别于常规吸力锚结构,考虑中心管对端阻以及侧阻力的影响[25],计算公式如下:

式中:z——贯入深度,m;α——强度弱化系数,无量纲;Sua——贯入深度内的平均不排水抗剪强度,MPa;Do——吸力锚外径,m;Di——吸力锚内径,m;Dco——吸力锚心管外径,m;Dci——吸力锚心管内径,m;——粘土的有效容重,g/cm3;sutip——吸力锚端部处的不排水抗剪强度,MPa;Nc——平面应变条件的承载力系数,无量纲;Atip——吸力锚外筒端部面积,m2;Actip——吸力锚心管端部面积,m2。

参考 DNV-RP-E303 规范[25],贯入所需负压un:

式中:W——吸力锚的水下重力,N;Ain——吸力锚内上盖截面积,m2。

3.2 有限元分析基本参数确定

第二轮试采过程中井口需要承载不低于5250 kN 的竖向力以及7118 kN·m 的水平弯矩力,计算校核得出井口吸力锚筒体外径为6.5m,内部采用预制中心管作为导管喷射通道,中心管外径为0.92 m,筒体长度为12 m,所选用材料壁厚为30 mm,初步估计井口吸力锚的质量为100 t,吸力锚水下重力850 kN。安装区域土工参数由静力触探实验所得,土体强度如下:

式中:z——水下地层深度,m;Sμ——土体不排水抗剪强度,kPa。

采用有限元计算时,通过对静力触探实验获得的参数换算为土体建模最关键参数为内摩擦角以及粘聚力,查阅该地区地质调查的其他文献资料[26],在该区域粘土内摩擦角约为25°,粘聚力约为7 kPa,依据实际测量获得的土工参数校核得出模型计算所需内摩擦角以及粘聚力,将参数代入有限元模型进行计算。

4 深海井口吸力锚沉贯分析

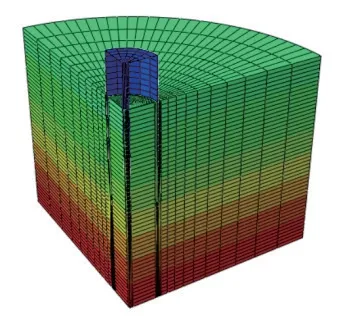

采用理论计算以及有限元对吸力锚沉贯过程进行分析,建立有限元模型时,为简化模型以及计算时间,建立符合吸力锚实际结构尺寸的1/4 模型,该模型包括外筒体和心管,忽略内部加强筋等附属结构。为降低边界效应对吸力锚沉贯过程计算的影响,土体模型的半径选用为井口吸力锚模型筒体半径10 倍。由于之前的理论计算得出吸力锚端阻力远小于侧阻力,在建模过程中忽略端部阻力对吸力锚沉贯作用的影响。提前设置出吸力锚完全沉贯完成后的路径,进行吸力锚沉贯分析。有限元计算计算过程共分为2 步,第一步设置地应力并平衡地应力,使模型满足实际情况;第二步进行吸力锚侧阻力计算,给定吸力锚下入深度,计算获得吸力锚侧阻力,如图5 所示,当侧阻力等于吸力锚水下重力时自重沉贯停止,当侧阻大于吸力锚重力时可根据吸力锚顶部面积反推出沉贯需求负压。

图5 吸力锚贯入计算模型Fig.5 Calculation model of suction anchor penetration

4.1 自重沉贯分析

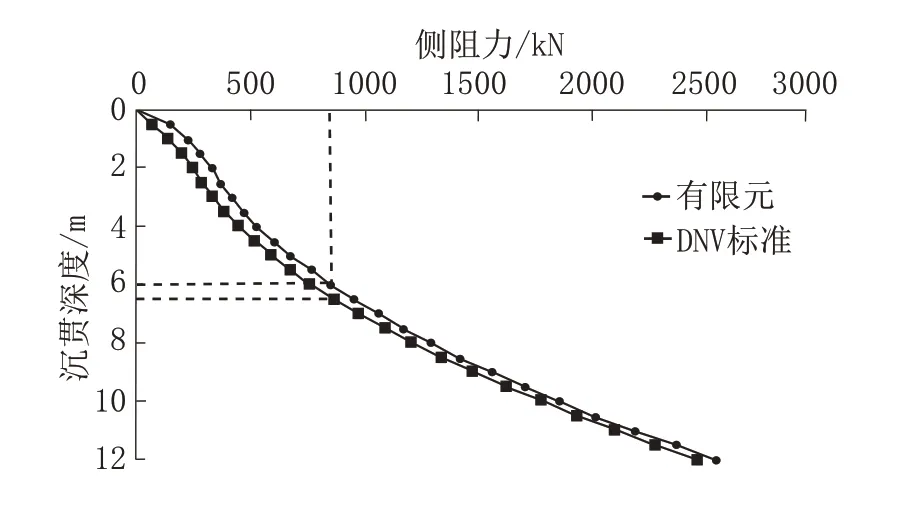

吸力锚沉贯过程中贯入阻力有限元计算及理论计算结果如图6 所示,计算结果显示,随着深度的增加,吸力锚贯入阻力逐渐增加,由于下部地层的地应力大于上部地层,导致贯入阻力的增长速度也随着深度的增加而加快,当贯入阻力增加到与吸力锚水下重力850 kN 相等时,吸力锚停止下入,自重贯入过程完成,理论计算显示自重贯入深度为6.4 m,有限元计算显示贯入深度为6 m。

图6 吸力锚贯入阻力与深度关系Fig.6 Relationship between penetration resistance and depth of suction anchor

4.2 需求负压分析

随着沉贯深度的增加,不排水抗剪强度增大,地应力也不断增大,同时随着吸力锚下入深度的增加,吸力锚侧壁与土体接触的面积不断增加,导致吸力锚所受到的阻力增加,使吸力锚贯入难度增大,计算结果如图7 所示,根据设计深度,理论计算得吸力锚沉贯到位(11 m)所需负压为37.76 kPa,有限元计算得出所需负压为52.48 kPa。

图7 吸力锚贯入所需负压与深度关系Fig.7 Relation between negative pressure required for suction anchor penetration and depth

在井口吸力锚沉贯安装过程中,负压过大导致土体受到的扰动较大,易形成土塞等不良情况,影响吸力锚安装深度,理论计算需求负压的值是一个参考量,在安装过程中依据理论计算得出的结果,通过人为控制,选择最优沉贯负压,合理控制下入速度,才能使井口吸力锚高效、快速、高质量的下入到设计深度,满足使用需求。

5 深海井口吸力锚安装实践

2019 年10~11 月,在广州海洋地质调查局协调组织下,在我国南海海域第二轮天然气水合物试采中开展了深海井口吸力锚安装实践,由中国地质科学院勘探技术研究所负责深海井口吸力锚设计以及安装技术指导,施工期间海况恶劣,在有限的窗口期开展了安装施工,并圆满完成了井口吸力锚的水下安装,具体施工过程如下:

(1)在到达确定井位后工程船开启船舶动力定位,然后以井口为圆心首先进行ROV 调查,扫描海底地形地貌,在距离井口10 m 处均匀摆放3 个浮球,采用克令吊将吸力锚下放入水,此时排气阀处于开启状态,然后下放井口吸力锚通过飞溅区,直至下放至泥面以上1 m 左右,记录此时井口吸力锚水中浮重,然后将移动船至浮球圈内,调整吸力锚艏向。

(2)自重贯入过程采用“步渐间歇式自贯”工艺,吸力锚顶部的排气阀仍然处于开启状态,当井口吸力锚底部接触泥面后开始自重贯入,此时逐渐减小钩载,每贯入一定深度后停顿若干分钟,使土层慢慢沉淀一定时间,同时始终保持吊带处于张紧状态,直至钩载悬重近似为零,此时井口吸力锚全部水下自重均用于自重沉贯。

在沉贯过程中,井口吸力锚在接触泥面初始阶段由于泥面非常软,贯入速度较快,随着贯入深度增加泥面逐渐密实,并且地层对井口吸力锚筒壁摩擦力增加,贯入速度逐渐降低,最终贯入7.3 m,自重贯入结束,如图8 所示。

图8 自重贯入结束Fig.8 End of self weight penetration

(3)自重贯入结束后,开始负压贯入过程,采用“拖曳连续式负压贯入”工艺。关闭吸力锚顶部排气阀,在吸水插座处插入吸水口,开启吸力泵抽吸吸力锚内部海水,使锚内压力低于锚外海洋水压,锚内外压差产生的巨大海水压力作用在锚顶,锚内外压差1 kPa,锚顶约承受31.5 kN 的下压力。井口吸力锚开始负压贯入,控制克令吊悬重处于一个稳定的数值,通过人为控制吸力泵排量和克令吊下放速度,保证吸力锚贯入过程平稳,最终贯入深度达到11.3 m,接近设计值11.2 m,如图9 所示。

图9 负压贯入到位Fig.9 Negative pressure penetration in place

在负压沉贯到位后进行吸力锚垂直度测试,由于在吸力锚沉贯过程中一直进行垂直度检测,在开始负压沉贯后吸力锚垂直度始终保持0.17°,全程无变化,安装过程顺利。吸力锚安装到位后进行承重测试,采用吸力泵持续抽吸,使锚内外压力差达到了159 kPa(-23 PSI),井口吸力锚未发生下沉现象,计算得出此时承载力超过5000 kN,满足深海井口承载要求。

(4)根据DNV-RP-E303 规范[25],顶部封闭的吸力锚承载能力大于顶部开放的吸力锚,所以在井口吸力锚沉贯结束后,采用ROV 拔出吸水插座上的吸水插头,并将盲堵安装在吸水插座上,封闭吸水口,使吸力锚顶部为封闭状态,并采用ROV 解锁仪器包以及回收井口吸力锚四周吊索具,完成井口吸力锚安装施工。

6 结论与分析

(1)在井口吸力锚沉贯理论计算及有限元计算过程中,理论计算沉贯深度6.4 m、有限元软件计算深度6 m,与实际贯入深度7.3 m 存在一定的误差,但误差处于可接受范围,证明沉贯分析结果真实可靠,后期可根据多次试验,调整计算参数,优化计算结果,可有效指导吸力锚安装。

(2)吸力锚自重贯入过程中,始终保持吊带张紧,采用“步渐间歇式自贯”工艺进行自重贯入,可有效保障吸力锚贯入过程中的垂直度;负压贯入过程中,克令吊控制悬重,打开吸力泵采用“拖曳连续式负压贯入”工艺进行负压贯入,通过人为控制吸力泵排量和克令吊下放速度控制贯入速度,可提高贯入质量。

(3)第二轮海域天然气水合物试采中开展了采用ROV 搭载吸力泵进行井口吸力锚安装应用实践,安装垂直度为0.17°和承载力达到5250 kN 均达到了设计要求,对标国外同类产品,此次安装精度满足实际使用需求,验证了整套沉贯计算分析、施工工艺的可行性和正确性,为同类型吸力锚的水下安装提供了有效的安装经验。