基于图像处理的纱线张力测量系统设计

彭来湖, 蒋 静

(1.浙江理工大学, 浙江 杭州 310000;2.浙江理工大学龙港研究院, 浙江 温州 325000)

0 引言(Introduction)

纱线张力的稳定性影响纺纱到针织的每个流程,在纺纱工艺过程中,纱线张力大于纱线能够承受的最大强力时就会发生断纱现象,纱线张力过小则会出现纱线卷绕成型的问题[1-2];此外,在针织工业中纱线张力过大会出现织物起皱、皱褶和厚度不均等问题;纱线张力偏小则会导致织物不平整,影响织物的柔韧性和弹性,因此需要对纱线张力进行实时控制[3]。

随着图像处理技术的高速发展和高速摄像机的分辨率和帧率的提升,图像处理识别纱线张力成为非接触式纱线张力测量的主要研究方向之一。机器视觉技术近年得到快速发展,在测量振动频率以及振幅上已有大量应用,KIM[4]使用普通佳能数码相机采集设置了多个标靶的缆绳振动图像,并通过多模板匹配算法实现了这多个缆绳振动频率的提取,并通过相关计算得出缆绳的相关参数信息。

为了实现非接触式纱线张力实时测量,本文基于纱线谐振频率与纱线张力的关系,提出了基于图像处理获取纱线振动,从而实现纱线张力精准、快速及实时的测量方法。

1 基于机器视觉的纱线张力测量系统设计(Design of yarn tension measurement system based on machine vision)

现阶段,市场上采用的大多为接触式张力测量方案,虽然其成本低,但是接触式测量方法会影响纱线的运行状态,测量元件存在使用寿命短、维修成本高的问题,因此非接触式纱线张力测量方法成为当前纱线张力测量的主要研究方向。目前使用的非接触式张力检测方法有纱线直径阴影检测法、气圈形态理论、电涡流传感器、光电传感器以及噪声分离检测法等。这些检测方案虽然可以实现非接触式纱线张力测量,但是气圈形态理论只能实现纺纱机械中存在气圈的纱线张力测量,而电涡流传感器会受到外界电流和磁场的干扰。综上,非接触式纱线张力测量系统由于发展时间短,存在受到外界环境影响、测量精度不高等问题,因此在实现非接触测量的基础上,需要提高测量速度和稳定性,减少外界环境对测量精度的影响。机器视觉作为新兴发展方向,适用于非接触式纱线振动频率提取和纱线张力测量,并且测量精度高、速度快、可靠性强[5]。

本文采用高速摄像机采集纱线振动的时序图像,并使用振动位移提取算法提取纱线振动的时变曲线,使用快速傅立叶变化将纱线振动的时域关系转化为频域关系,通过弦振动理论得出的纱线谐振频率与张力之间的数量关系确定纱线张力。

1.1 纱线振动视觉测量系统构建

通过对纱线谐振情况的分析以及机器视觉提取纱线振动位移的试验,提出一种以高速摄像机测量纱线张力的系统,纱线张力测量系统的功能结构图如图1所示。

图1 纱线张力测量系统的功能结构图Fig.1 Functional structure of the yarn tension measurement system

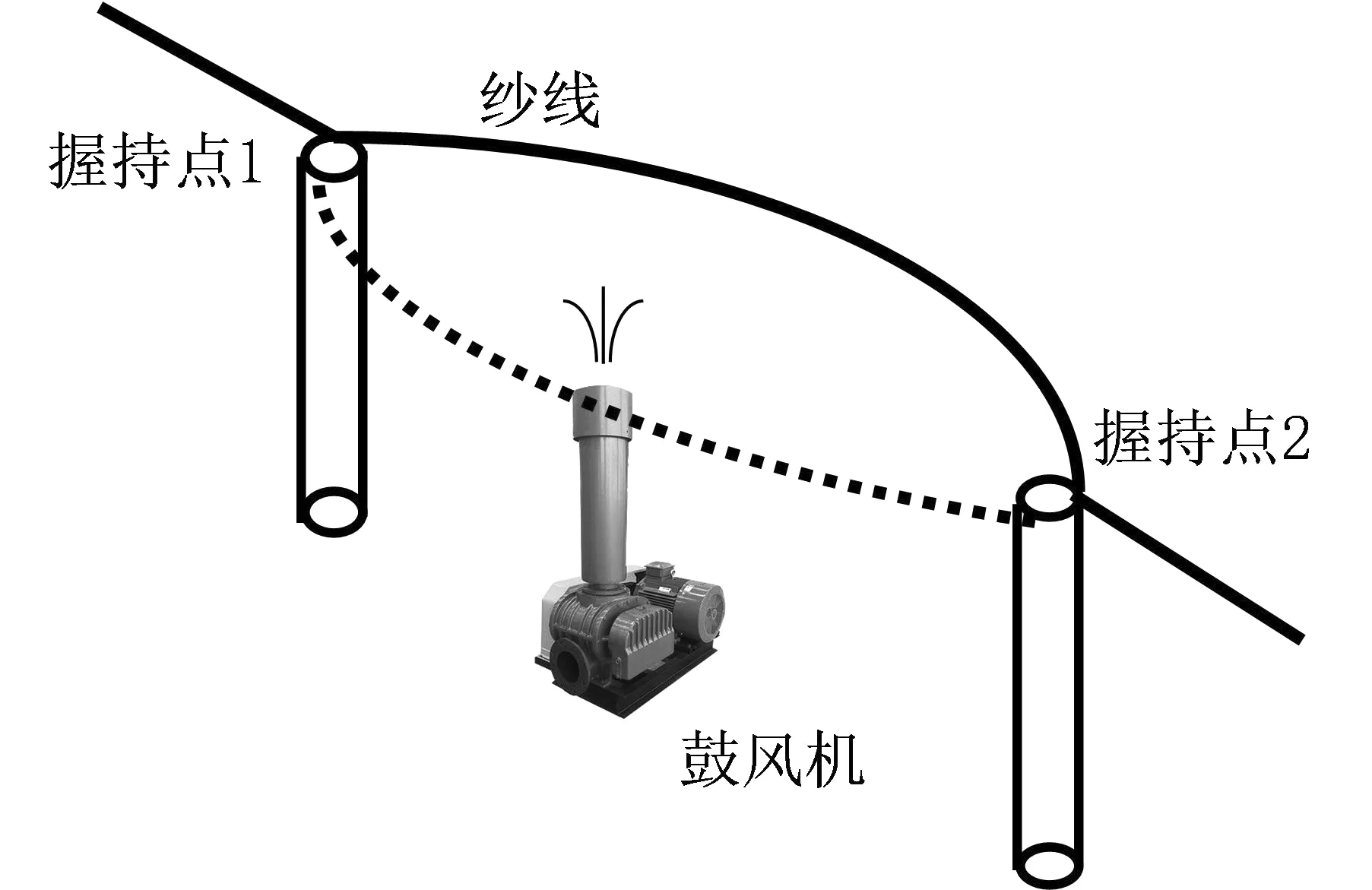

该纱线张力测量系统可以分成纱线激振模块、图像采集模块和图像处理部分。纱线激振模块通过鼓风机压缩空气产生高速气流让两个握持点之间的纱线振动,通过高速气流持续引起的纱线振动属于纱线的谐振情况,其谐振频率与纱线自激振动频率近似,纱线激振的方式如图2所示[6]。图像采集模块是通过高速摄像机选择合适的帧率采集施加外加激励的纱线振动视频,在拍摄过程中需要外加光源进行灯光补足,简化图像处理步骤,提高图像处理速度;图像处理部分通过算法提取纱线的振动位移,并绘制出纱线的时变曲线,使用快速傅立叶变化计算纱线的振动频率,进一步通过纱线谐振频率与纱线张力之间的关系得出纱线张力的变化情况。

图2 纱线激振方式示意图Fig.2 Diagram of yarn excitation method

1.2 纱线张力测量原理

纱线张力是纺织品生产中的一项重要参数。纺织品生产中,纱线在生产流程中大多处于轴向运动。许多学者针对轴向运动的弦线振动频率做了研究,SACK[7]以在恒定速度和张力下的均匀弦为研究对象,得出可以用两端夹紧的弦的共振频率估算谐波频谱共振频率的结论。周泰[8]在理想弦振动的基础上得出运动纱线的张力与纱线的谐振频率的数学关系式。运动纱线的谐振频率与纱线张力之间的关系式可以表示如下:

(1)

其中:ωn为纱线n次谐振频率,单位为Hz;ld为支撑段纱线长度,单位为m;ρyarn为运动纱线的线密度,单位为kg/m;T为纱线受到的张力大小,单位为N;v为纱线轴向运动的速度,单位为m/s;n=1,2,3,…。

公式(1)提供了一种通过纱线的谐振频率测量纱线张力的方法。由于纱线是一种黏弹性材料,受到外力作用时会产生微小形变,这些微小形变不会大幅度改变纱线的线密度,因此在运行过程中纱线线密度的理论值和实际值相差不大。在纱线运行过程中,生产和试验环境保持一致时,纱线的线密度、运行速度等参数均不会发生突变,测量纱线张力可以通过公式(1)计算获得[9]。非接触式纱线张力检测技术的核心为测量运动纱线的振动频率,因此需要测量运动纱线的基频,在计算时取n=1。

基于图像处理的纱线张力检测系统通过纱线振动图像提取振动频率,在参数不发生改变的情况下,可以通过纱线的自激振动频率计算纱线的张力。根据系统采集的纱线振动视频图像特点设计对应的图像处理流程,提取纱线振动位移,计算纱线的自激振动频率,再通过数据对比将振动频率转换为纱线张力,实现纱线张力的动态测量,当纱线张力出现较大的波动时要进行记录,以便在实际应用时及时报警处理。

2 振动纱线的图像分析计算概述(Overview of image analysis calculations for vibrating yarns)

使用高速摄像机采集到的纱线振动视频文件是以摄像机帧率的倒数为时间间隔的数字图像序列,各帧图像会展示纱线上各点的点位变化情况。本文所提纱线振动视觉测量系统采用的核心技术是对数字图像序列进行处理与分析,提取纱线振动位移,计算纱线振动频率,从而获取纱线张力。

常规的图像处理组合算法是针对不同的光照情况,进行不同图像处理流程设计,对操作人员技术水平要求高。基于此,本文通过选择规避需要设计不同流程的图像处理算法,提出了基于可靠的模板匹配方法提取纱线振动位移。基于模板匹配的振动位移提取算法不需要设计新的处理流程,只需要进行合适的模板图像选择,就能实现不同图像的振动位移提取,自动化程度高。

2.1 模板匹配

模板匹配[10](Template Matching)是一种常用的图像处理算法,用于在一幅图像中寻找与模板图像最匹配或最相似位置,其主要步骤如下:选择合适的匹配模板对需要匹配的图像进行扫描,通过逐像素扫描找到相关程度最大或者误差最小的位置,模板匹配过程如图3所示。将需要寻找的部分设置为匹配模板T,假设其大小为w×h,而需要进行匹配的图像I的大小为W×H,利用遍历循环将模板在匹配图像上进行扫描,同时计算相关系数,得到对应的匹配程度的相关性系数矩阵,匹配程度最高的部分是矩阵最大值出现的位置。如果相关性系数矩阵的最大值大于设定的阈值,则表示找到了在匹配图像中最相似的部分。

图3 模板匹配过程示意图[7]Fig.3 Diagram of template matching process

2.2 NCC模板匹配

常用的相似度判别标准分为三种,分别为绝对误差和法(Sum of Absolute Differences,SAD)、误差平方和法(Sum of Squared Differences,SSD)和归一化互相关法(Normalized Cross Correlation,NCC)[11]。SAD和SSD的操作步骤简单,计算量小,程序处理速度快,容易实现,因此在高速视频压缩算法中应用广泛,但是上述两种算法在计算时没有考虑光照变化对视频图像的影响,导致在光照发生变化时计算得出的相关系数存在偏差;而NCC算法是以图像中的归一化相关系数为衡量标准,计算时通过增加分母进行归一化处理,能够过滤光照对计算结果的影响。对比SAD、SSD算法,NCC算法虽然计算繁复,但是整体上鲁棒性强,计算结果精确,故NCC算法成为模板匹配相似度判别最常用的算法,其公式如下:

(2)

由公式(2)可以看出,该算法计算出的结果NCC(x,y)的范围为-1到1。计算出的结果数值越大,表示匹配度越高。由于采集图像的过程中不可避免地存在噪声干扰,如广播干扰、低频信号干扰等,所以在进行NCC模板匹配时,当相关性系数大于0.8时,即表示匹配成功。

NCC模板匹配算法可以有效地提取两帧图像中目标物体的位置偏移量且算法程序简单。在进行模板图像选择时,选取小区域图像作为模板,不仅可以减少该算法的计算量,提高算法速度,还能提高测量精度。因此,NCC算法可以用于提取振动位移。

2.3 纱线振动频率提取流程

基于NCC的位移提取算法极少需要人工操作,自动化程度高,可以快速得到高精度的位移偏量,但是其公式复杂,遍历循环导致程序耗时较长,因此在进行选择匹配模板T时,需要注意振动目标物体的范围,减少扫描过程,降低算法的计算量。由于纱线振动属于微小振动,在图像中振动范围较小,需要进行匹配时计算量较少,因此在进行纱线振动位移提取时使用NCC算法可以提高提取纱线振动位移的速度和精度。

纱线振动位移提取的模板匹配算法流程如图4所示,具体步骤如下。

图4 纱线振动位移模板匹配算法流程图Fig.4 Flowchart of yarn vibration displacement template matching algorithm

(1)图像预处理。将采集到的视频图像通过程序进行逐帧保存,并选择合适的命名方式进行命名;为了更好地实现模板匹配,将保存的数字图像转化为灰度图像。

(2)选择模板图像。分析采集到的振动纱线视频文件的特征,选择第一帧图像作为纱线原始状态的图像,并在第一帧图像中选择有纱线振动部分的区域作为匹配模板T。

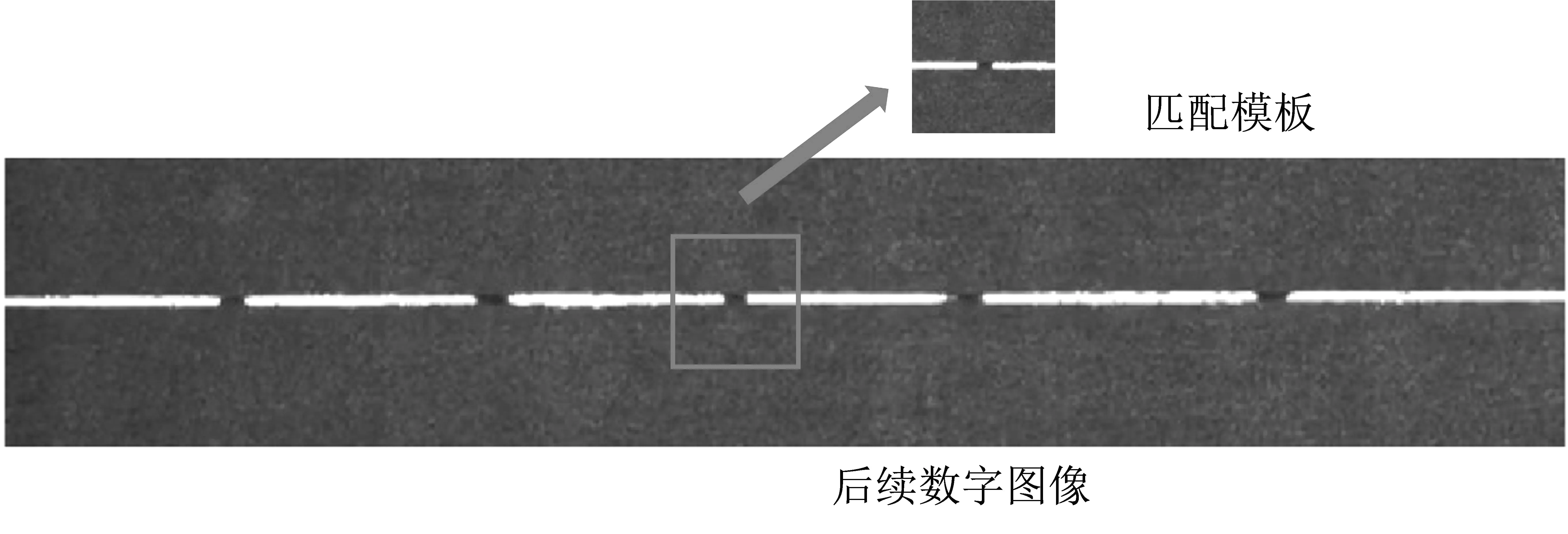

(3)截取图像。为了减少模板匹配的计算量,加快图像处理速度,可以从后续数字图像中截取与匹配模板相同位置的子图像,这些子图像即需要进行匹配的图像。

(4)将模板与需要进行匹配的图像进行扫描对比,同时计算NCC的相关系数,将计算结果保存在相关系数矩阵中。

(5)从相关性系数矩阵中找出最大值,该最大值对应的位置点坐标即对应各帧数字图像中纱线上点位信息变化的偏移量(xi,yi)。

(6)提取振动频率,将各帧图像的位置偏移量与各帧图像之间的时间间隔绘制成位移-时间关系曲线,使用快速傅立叶变化将位移-时间曲线转化为频率-幅度曲线,频域曲线上的峰值为纱线振动频率的测量值。

将NCC模板匹配应用于纱线振动位移测量中,将采集到的纱线振动视频逐帧保存,使用OpenCV库中的cvtColor函数将原来的图像进行灰度化处理,方便进行模板匹配,第一帧图像灰度化之后的图像如图5所示。在试验中使用黑色墨水笔进行标记,方便在图像处理时更好地进行区分。

图5 第一帧灰度化图像Fig.5 First greyscales image

由于纱线振动属于弦振动,因此在整条纱线上任意点的振动频率相同,根据NCC模板匹配的特点,选择纱线上的一个标识点进行纱线振动位移提取。由于纱线两端被固定,纱线的振动幅度在中间点位置较大,在模板匹配时位置偏移量较大,数据计算简单,因此在选择模板图像时选取图像中间位置的标识点作为第一帧图像的匹配模板(图6);为了继续降低计算匹配量,截取后续帧数图像中同一位置的图像作为子图像,这些子图像成为需要进行匹配的目标对象(图7),将匹配模板与后续的子图像进行模板匹配操作,计算对应的相关系数矩阵,得到其位置偏移量并保存,绘制如图8所示的标识点的位移-时间曲线。

图6 第一帧图像中的模板图像Fig.6 Template image in the first frame image

图7 后续时序数字图像的子图像Fig.7 Sub-images of subsequent time-series digital images

通过上述步骤获取纱线上点位的位移-时间曲线,由于整根纱线上每个点的振动频率都相同,因此通过快速傅立叶变化将该点的时域关系转换成频域关系,计算得到该点的振动频率即握持点之间纱线段的谐振频率,纱线振动的频域图如图9所示。

图9 纱线振动的频域图Fig.9 Frequency domain plot of yarn vibration

3 试验与数据分析(Experimentation and data analysis)

3.1 试验平台搭建

根据纱线振动特征,搭建机器视觉测量的试验平台。试验平台选用的数字高速摄像机型号为pco.dimax HS4,该摄像机具有出色的高速采集能力和广泛的动态范围,内存容量大,其帧率为2 273 fps,即两帧图像之间的时间间隔为1/2 273 s,并且该摄像机的内核使用CMOS传感器,处理速度快,图像成像质量高。pco.dimax HS4具有灵活的配置选项和操作界面。为了增加纱线与背景之间的对比度,使用LED光进行拍摄补光,保证采集到的图像视频明亮、清晰,简化图像操作步骤,例如图像去噪等预处理步骤,提升算法处理速度。

算法程序利用Qt编程实现,图像处理部分使用OpenCV库,运行环境的CPU为i7-12700H,其基频为2.70 GHz,Windows 10操作系统。Qt可以实现界面编程和非界面编程,与OpenCV相同,可以跨平台运行,支持多种操作系统,适用性高,能够实现图像处理和机器视觉处理,兼容性强。

3.2 纱线张力检测试验

纱线振动频率测量试验在圆纬机上进行,使用张力控制器控制纱线保持固定数值的张力,控制高速摄像机采集纱线振动视频,判断纱线振动是否符合谐振规律。试验用的纱线的线密度为27.4 tex,使用的鼓风机功率为4 500 W,出风量为45 m3,拥有五挡调速功能,纱线的两个握持点距离为1 m,圆纬机的转速为20 r/s,测量得到纱线的运行速度为5 m/s。使用Y2301电子式张力传感器测量纱线张力,精度为1%FS,量程为0~100 cN。为了提高试验数据的准确性,需要进行多组试验并取平均值,因此在试验过程中共进行10次测量,将试验测量得到的平均值与理论值进行比较。

将试验所用纱线每隔5 cm用黑色墨水进行标记,减少匹配时的计算量,加快程序处理速度,更好地实现纱线张力的实时测量。为了更好地模拟车间生产环境,选择试验环境温度为26 ℃,湿度为60%,通过张力控制器改变施加给纱线的张力大小进行试验,将计算得到的纱线振动频率与测量得到的纱线振动频率进行对比,计算绝对误差值,纱线振动频率测量值与理论值及其绝对误差如表1所示。

表1 纱线振动频率测量值与理论值及其绝对误差

不同张力之下的频率平均值和理论值如图10所示,纱线振动频率的理论值和测量值之间的差距不大,两者之间最大的绝对误差不超过10%,但是当纱线张力偏小或者过大时,测量误差较大,其原因可能是纱线张力过大导致纱线的形变不再是微小形变,当纱线张力过大时,采集到的图像中纱线直径明显小于实际的纱线直径,此时纱线的线密度实际值与理论值相差较大,导致测量得到的振动频率实际值与理论值相差较大。

图10 不同张力之下的频率平均值和理论值Fig.10 Average and theoretical values of frequency at different tensions

将纱线张力和纱线振动频率的平方进行线性拟合,得到如图11所示的一次函数,可以将纱线振动频率平方和纱线张力的关系表示为y=82.33x+201.71,其相关性系数为0.986 88,接近1,表示纱线振动频率的平方与纱线张力之间的相关性很高,因此图中的点都处于拟合的直线附近,可以得出结论:纱线张力与纱线振动频率的平方成正相关。

图11 频率的平方和张力的拟合曲线Fig.11 Fitted curve of square of frequency and tension

4 结论(Conclusion)

在弦振动理论的基础上,采用图像处理技术中的NCC模板匹配算法,提出一种基于图像处理的纱线张力测量系统。试验选择同种纱线在相同的试验环境下,控制纱线以相同的速度运行,计算得到纱线振动频率,将该振动频率与通过计算得到的理论值进行比较,实现了纱线张力的非接触式测量。该测量方案不会改变纱线的运行状态,纱线张力测量的精度和稳定性高,测量速度快。由于是进行图像处理得到的纱线振动频率,因此可以通过图像处理获取纱线的直径信息,同时根据纱线的直径和线密度的关系制订误差处理方案,将纱线张力与纱线直径发生变化导致的误差考虑在内,进一步提高纱线张力测量的精度。