绿色无磷转化技术在BMD板和EPS板上的应用研究

苏会 李国涛 董放 吕铃芳 李兰兰 侯天驰

(1.武汉材料保护研究所有限公司,武汉 430030;2.安徽江淮汽车集团股份有限公司轻型商用车分公司,合肥 231200;3.浙江吉利远程新能源商用车集团有限公司,杭州 310000)

1 前言

热轧带钢在高温热轧、卷取及冷却过程中会发生表面氧化,在表面形成一层由金属氧化物组成的致密覆盖物,俗称“鳞皮”,鳞皮的表面残留直接影响冷轧、冲压、涂装等各项后处理工艺的质量,热轧带钢在进入后续处理工序之前,必须将表面鳞皮清除干净即除鳞,否则会直接影响后续的处理效果。目前工业应用的主要除鳞工艺是酸洗、喷砂、抛丸,这些工艺存在污染大、工作环境恶劣、投资维护成本高等问题。太原钢铁(集团)有限公司(以下简称“太钢”)引进的除鳞工艺(Eco Pickled Surface,EPS)以及宝山钢铁股份有限公司(以下简称“宝钢”)近年研发的除鳞工艺(Baosteel Mechanical Descaling,BMD),均采用水加磨料介质的混合浆料对待处理表面进行设定速度的持续喷射,通过混合射流的高速撞击、磨削、冲刷,从而达到清除鳞皮的目的,有效地解决了后道工序的工艺难题,提高了成品质量,简化加工工艺,属于新型环保除鳞工艺,具有“零污染、高质量、低成本”的优点[1-3]。

在汽车行业,BMD 板和EPS 板可用在车架纵梁、横梁等底盘件上[4-5],所用的一般是底面合一阴极电泳漆。为了提高耐候性,底面合一阴极电泳漆用部分丙烯酸树脂替代了环氧树脂,与常规阴极电泳漆相比,其耐候性好一些,但耐盐雾性能差一些,因此对配套的前处理技术提出了更高的要求。

与传统的磷化工艺相比,无磷转化前处理工艺具有节能、环保、低排放、沉渣少、综合费用低、适于多种金属共线处理等优势,同时无磷转化前处理工艺还具有工艺紧凑、设备投资少等优点,更符合国家政策导向[6-9]。随着国内外在节能环保方面的要求越来越高,新型环保的无磷转化技术日益成熟并被广泛推广。无磷转化技术包含锆盐、硅烷、硅烷-锆盐复合处理技术等,虽然有关无磷转化技术的研究和应用报道较多,但是无磷转化技术在环保型板材BMD 板和EPS 板上的研究和应用报道较少。不同类型的板材,表面粗糙度相差很大,见表1。板材类型对前处理及阴极电泳涂装后的配套性能影响很大,针对无磷转化技术在BMD板和EPS板阴极电泳涂装上的配套应用进行深入分析。

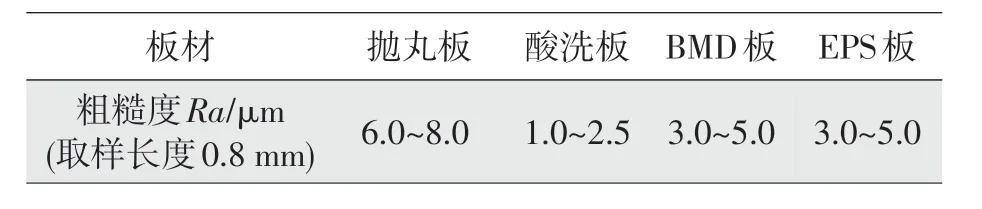

表1 不同类型板材的表面粗糙度

2 试验

2.1 试验材料

2.1.1 板材

试验板材为宝钢的BMD板和太钢的EPS板,试验室试板尺寸50 mm×100 mm×4 mm,客户现场挂板试板尺寸长度150 mm、宽度70 mm、高度4~6 mm。

2.1.2 无磷转化剂

无磷转化剂采用武汉材保表面新材料有限公司研发的绿色无磷转化剂SA-207/3。

2.1.3 阴极电泳漆

目前国内汽车行业应用较多的两种底面合一阴极电泳漆ED-1、ED-2,分别是合资品牌和本土品牌生产。

2.2 仪器设备

粗糙度仪、X 射线荧光光谱分析(XRF)、水浴锅、漆膜厚度测试仪、漆膜耐冲击测试仪、划格器、盐雾腐蚀试验箱、pH 计、氟离子电极及测试仪、阴极电泳装置等。

2.3 试验室制板工艺流程

a.磷化工艺:脱脂(无磷型脱脂液,45 ℃,摆动3 min)→自来水洗→表调(RT,浸泡1 min)→磷化(锌锰镍三元系磷化,45 ℃,摆动2 min)→自来水洗→纯水洗→电泳(28℃,3 min)→固化(175 ℃,30 min)。

b.无磷转化工艺:脱脂(无磷型脱脂液,45 ℃,摆动3 min)→自来水洗→无磷转化处理(SA-207/3,25 ℃,摆动2 min)→自来水洗→纯水洗→电泳(28 ℃,3 min)→固化(175 ℃,30 min)。

3 结果与讨论

3.1 SA-207/3无磷转化剂及控制参数

SA-207/3 为武汉材保表面新材料有限公司研发的绿色无磷转化剂,主要成分有氟锆酸、复合硅烷,以及促进剂、控氟剂、降铁剂、稳定剂等添加剂,SA-207/3 具有如下特点。

a.槽液稳定。通过内含的控氟剂解决了槽液使用过程中游离氟的积累问题,生产现场既不需要额外补充硝酸铝等降氟剂,也不需要频繁溢流槽液,通过正常加料即可长期维持槽液的游离氟在工艺范围内。这样既保证了槽液稳定,又避免了频繁溢流造成的无谓消耗,还省去了频繁的化验和加料调整。

通过内含的降铁剂,在日常处理负荷较大的情况下,即使日常加料中不再补加亚硝酸钠、双氧水等降铁剂,也可长期保持槽液亚铁离子含量在工艺范围内,从而保证了成膜质量稳定。

b.耐盐雾性能优异。所用的复合硅烷为含不同官能团的多种硅烷偶联剂复合而成,其中大分子以便成膜过程中在基材上形成附着牢固的三维网状骨架,小分子与在成膜反应过程中离析产生的氧化锆一起密实地沉积填充在三维网状结构的空隙中,通过X官能团、Y官能团以及支链官能团的筛选和复配,所形成的锆盐硅烷复合无磷转化膜丰满且密实,与阴极电泳涂装等匹配后耐盐雾性能优异。

c.槽液管理简便。通过有效整合及优化配方和工艺,利用较少的药剂组分正常加料,即可实现对槽液相关离子的有效控制,生产现场无需进行频繁的多参数化验和加料调整,且无频繁的槽液溢流,即可保持槽液长期稳定运行,槽液管理简便。

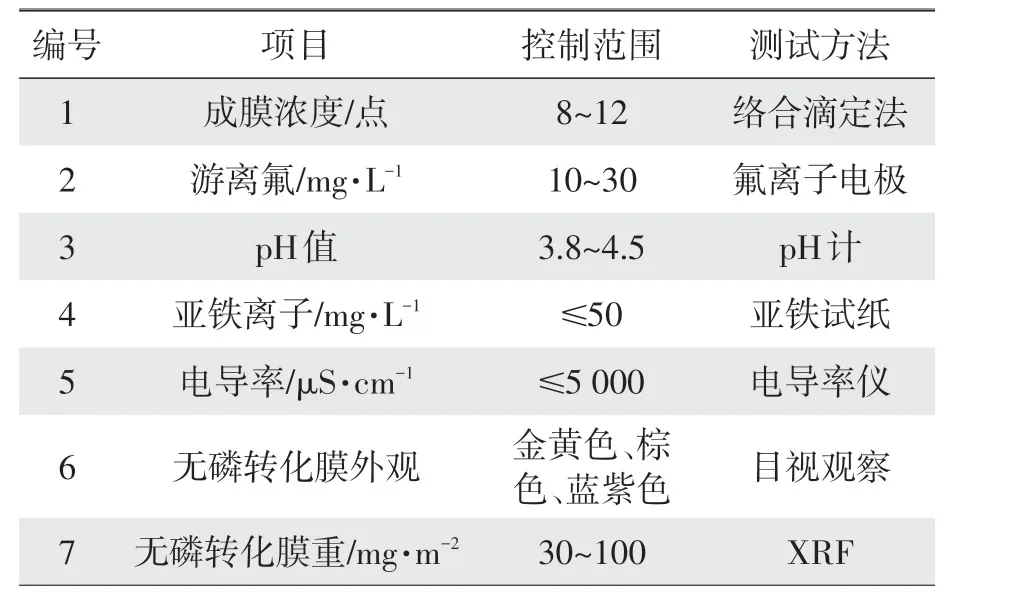

SA-207/3 无磷转化剂的控制参数见表2。

表2 SA-207/3无磷转化剂控制参数

3.2 SA-207/3 与底面合一阴极电泳漆的配套性能测试

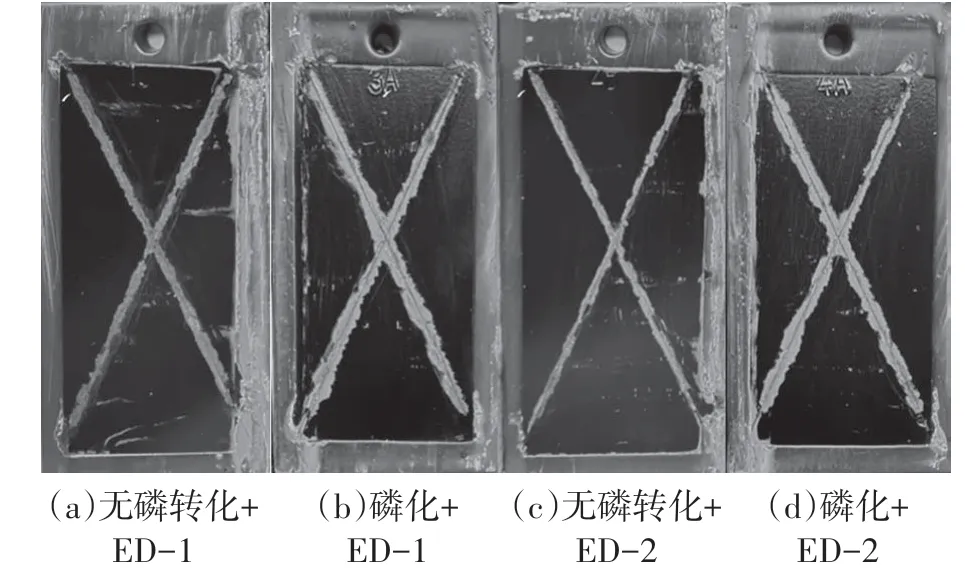

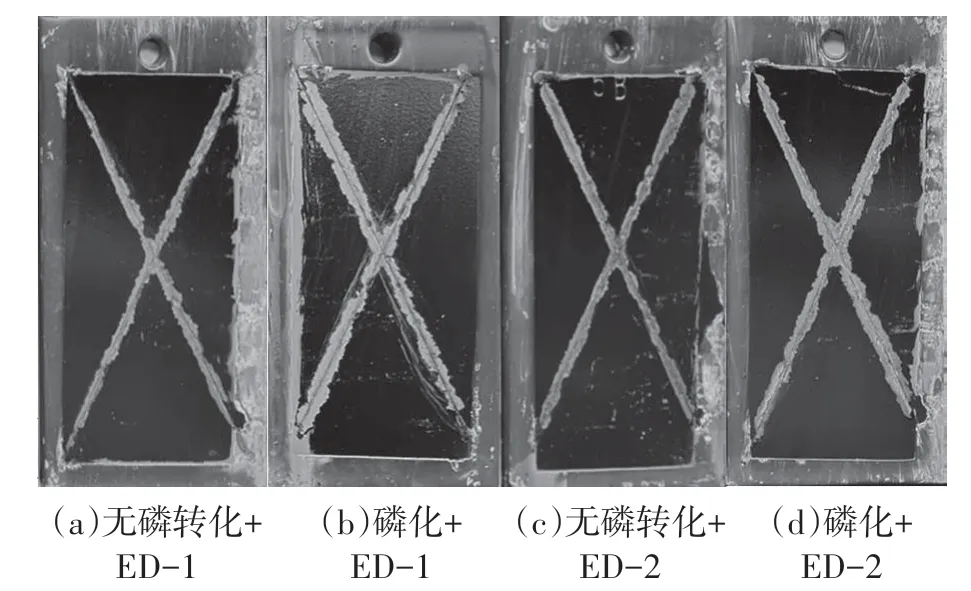

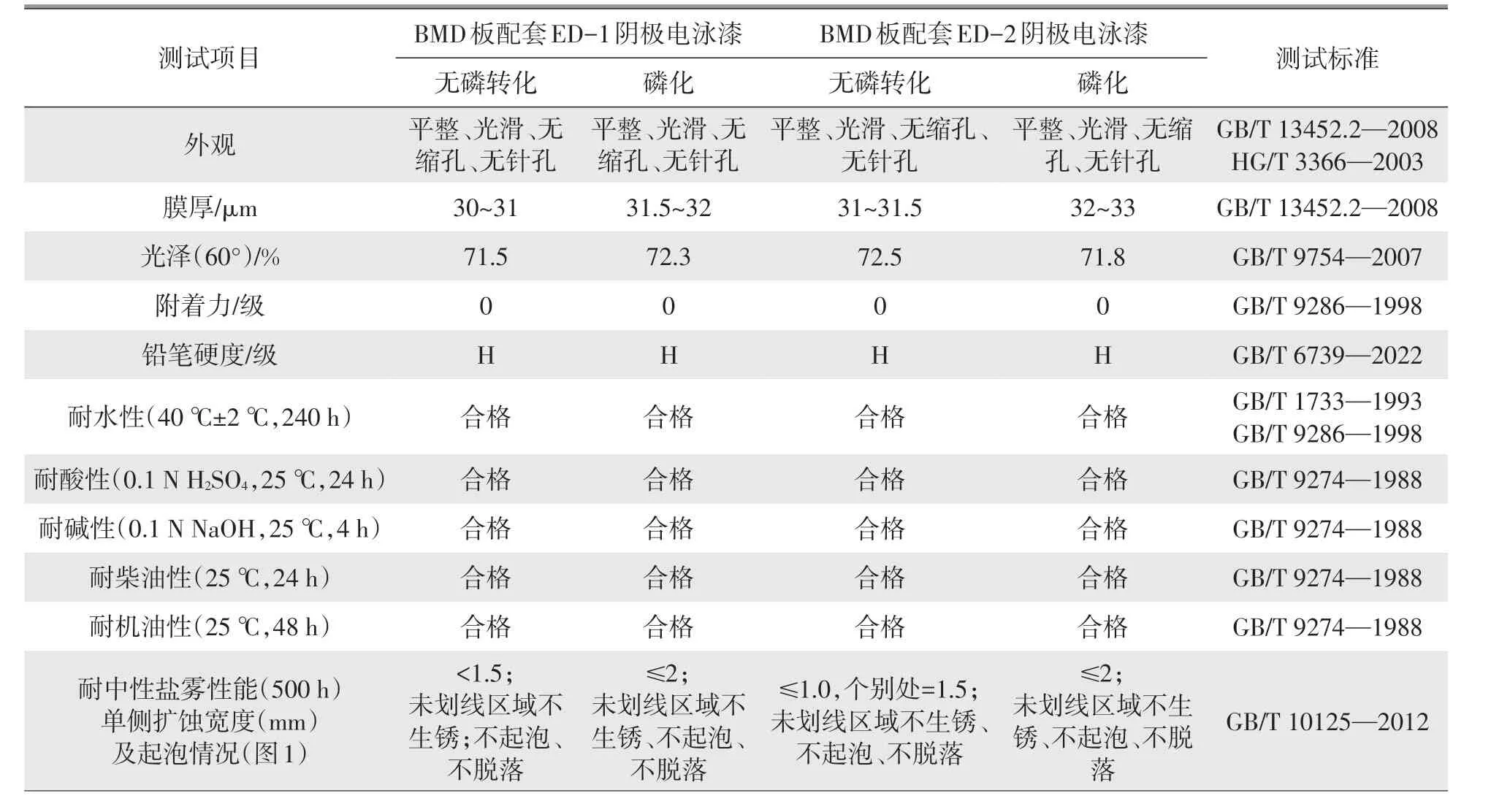

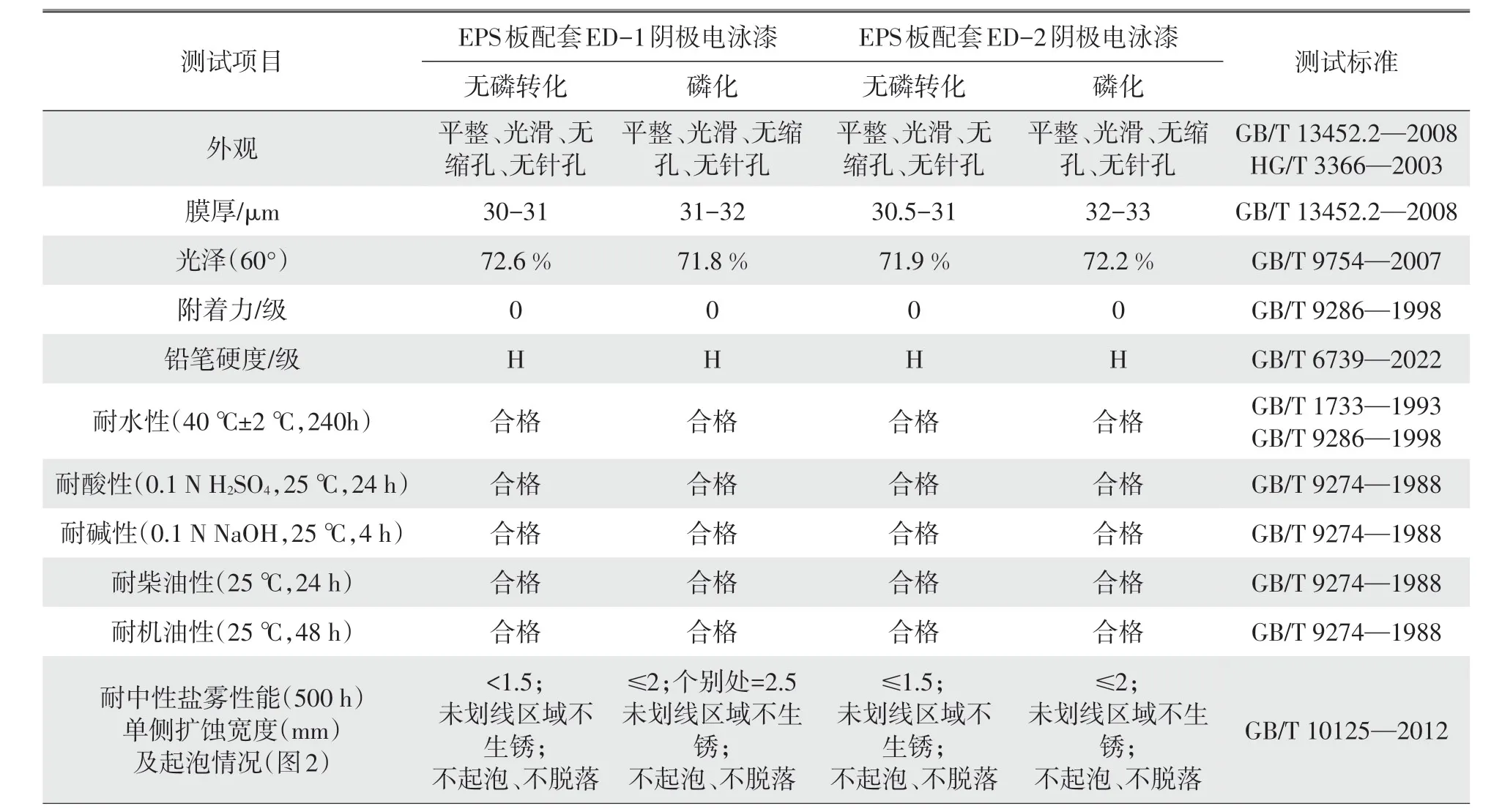

搜集了目前国内汽车行业应用较多的两种底面合一阴极电泳漆ED-1、ED-2,BMD 板、EPS 板分别经SA-207/3 无磷转化剂或锌锰镍三元系磷化处理后,再分别与两种底面合一阴极电泳漆ED-1、ED-2 进行配套,测试了涂层的机械物理性能、耐水性、耐酸性、耐碱性、耐柴油性、耐机油性、耐中性盐雾性能。BMD 板配套涂层的测试结果见表3,经500 h 中性盐雾试验后的照片见图1;EPS 板配套涂层的测试结果见表4,经500 h 中性盐雾试验后的照片见图2。

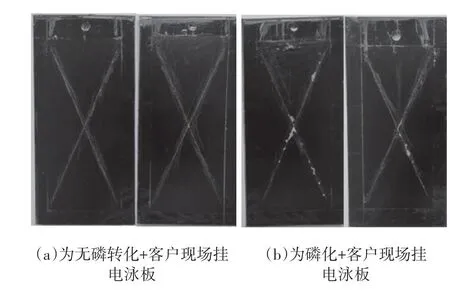

图1 BMD板配套涂层经500 h中性盐雾试验

图2 EPS板配套涂层经500 h中性盐雾试验后照片

表3 BMD板经SA-207/3或磷化处理后与底面合一阴极电泳漆的配套性能

表4 EPS板经SA-207/3或磷化处理后与底面合一阴极电泳漆的配套性能

3.3 配套性结果讨论

由表3、表4 和图1、图2 结果可知,BMD 板和EPS 板经SA-207/3 无磷转化剂处理后,再分别与两种底面合一阴极电泳漆ED-1、ED-2 进行配套,所得涂层的性能均非常优秀;与经锌锰镍三元系磷化处理的相比,其中涂层的耐中性盐雾性能,SA-207/3 无磷转化剂处理的明显优于锌锰镍三元系磷化处理的,涂层的其他性能两者相当。

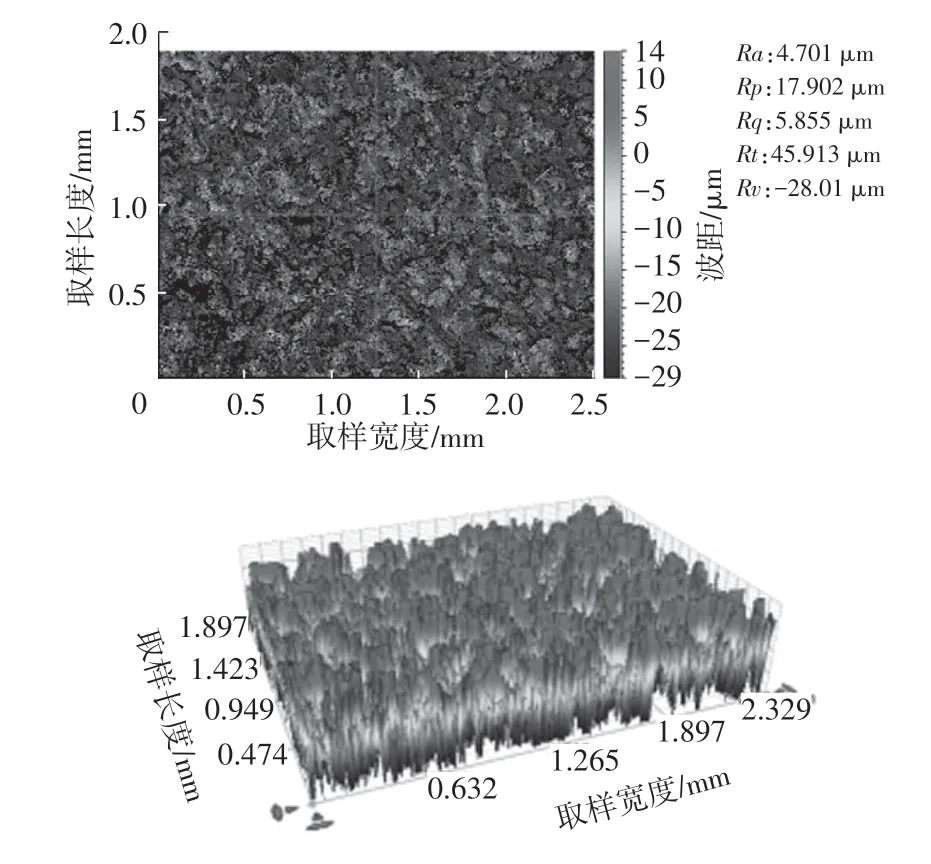

BMD 板和EPS 板经SA-207/3 无磷转化剂处理后再与底面合一阴极电泳漆配套,表现出优异的耐中性盐雾性能,解决了底面合一阴极电泳涂层耐中性盐雾性能不佳的难题。这是由于经过新型环保除鳞工艺,BMD 板和EPS 板表面产生了一定的粗糙度,经SA-207/3 无磷转化剂处理后在表面形成了非常致密的三维网状结构,所形成的无磷转化膜虽然很薄,膜重只有锌锰镍三元系磷化膜的二十分之一到三十分之一,但非常致密,与阴极电泳配套时,通过物理锚接和化学键合作用与涂层连接起来,使基体和涂层牢牢地铆合在一起,赋予了涂层很强的附着力和优异的耐蚀性。从原理上分析,这与已有的研究成果也是非常吻合的。研究表明,完成前处理后的基材表面,如果微观形貌过于平整、光滑,则涂装后往往附着力不佳;如果微观形貌过于粗糙、不平,则会降低涂层的耐蚀性[4]。BMD 板和EPS 板经SA-207/3 无磷转化剂处理后的表面轮廓见图3,可以看出,处理后基材的微观表面形成了非常均匀的波峰波谷,Ra为4.701 μm,表面粗糙度在3~5 μm 范围内,为后续的涂装进行了很好的打底,为提高涂层的附着力和耐蚀性打下了坚实的基础。

图3 经SA-207/3无磷转化剂处理后的表面轮廓图

4 现场应用

上述无磷转化技术除了通过一系列试验室测试外,已经在使用BMD 板和EPS 板的阴极电泳生产线得到了成功的应用。

4.1 案例1

4.1.1 工艺流程

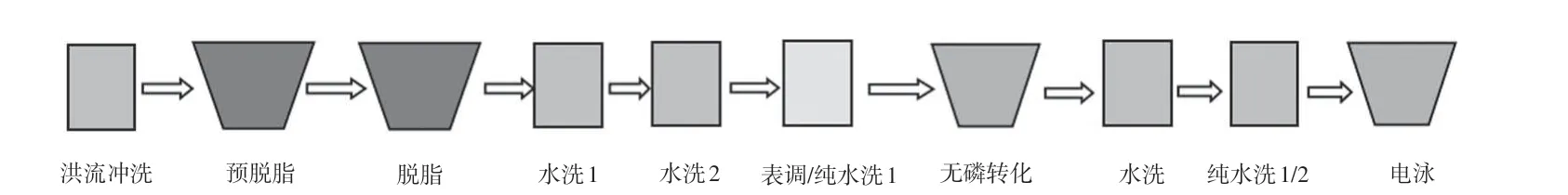

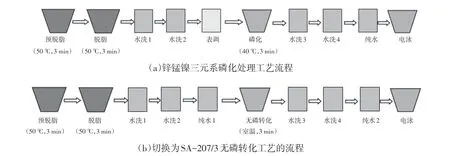

案例1:国内某汽车车架和零部件阴极电泳生产线,板材为EPS板,生产线设计时考虑既可以采用无磷转化工艺,也可以采用磷化工艺,工艺流程见图4。

图4 国内某汽车车架和零部件阴极电泳生产线工艺流程

4.1.2 对比测试

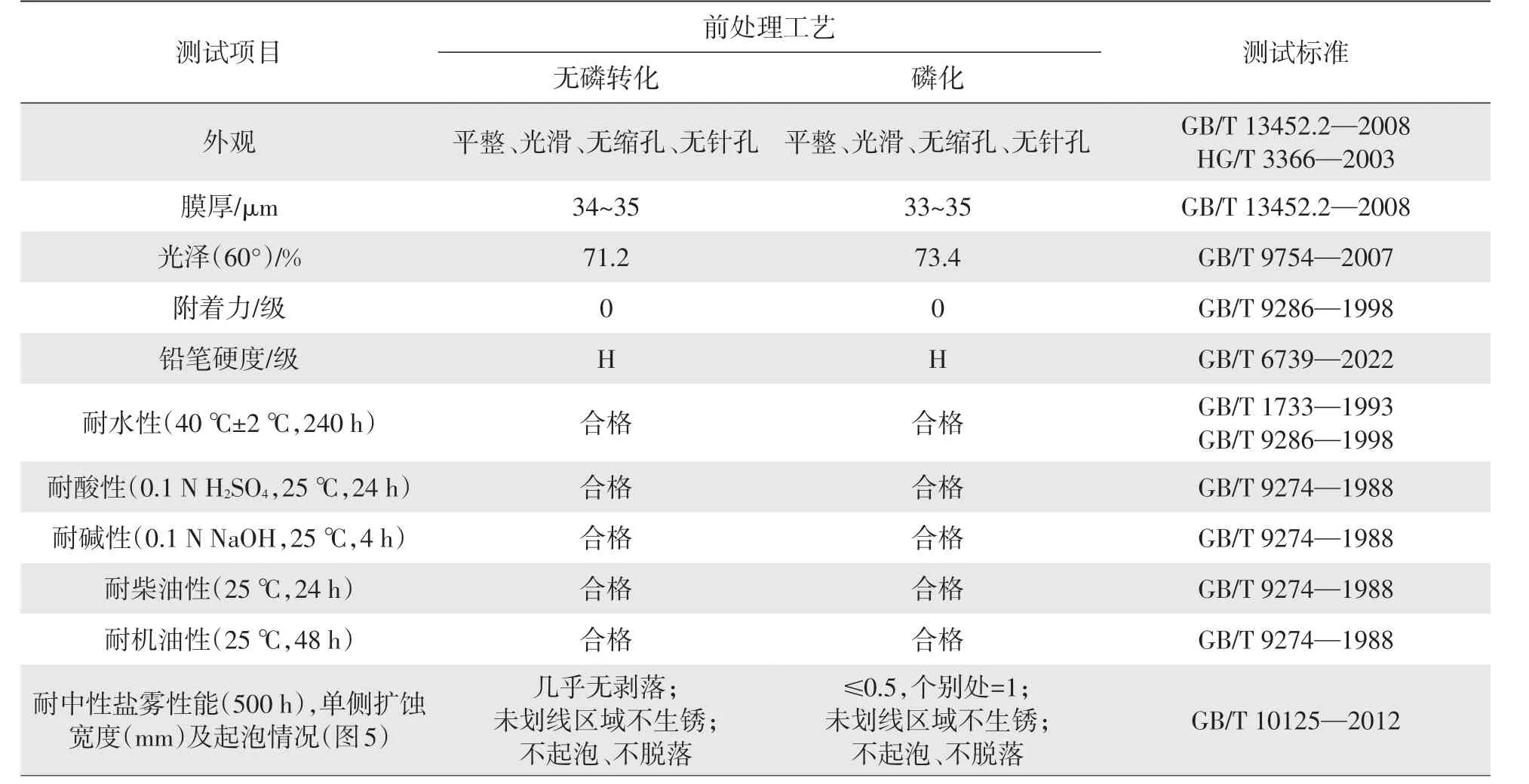

采用EPS 板和底面合一阴极电泳漆,新建线投槽时直接采用SA-207/3 无磷转化工艺,阴极电泳涂装后,涂层性能完全满足厂家的技术要求,配套无磷脱脂实现全线无磷排放,对比传统磷化工艺,无磷转化工艺无有害重金属排放,且具有更低的能耗。SA-207/3 无磷转化工艺与磷化工艺电泳涂层检测结果见表5 和图5。

图5 EPS板无磷转化或磷化处理并客户现场挂板阴极电泳再经500 h中性盐雾试验后照片

表5 SA-207/3无磷转化工艺与磷化工艺电泳涂层检测结果

4.1.3 配套性结果讨论

通过对比分析发现,无磷转化工艺对传统磷化工艺可实现无缝切换,无磷转化工艺生产过程几乎无沉渣,固废处理费用节省约85%;无磷转化后阴极电泳涂装涂层性能大大提高,能更好地满足客户现场的技术要求。

4.1.4 应用效果

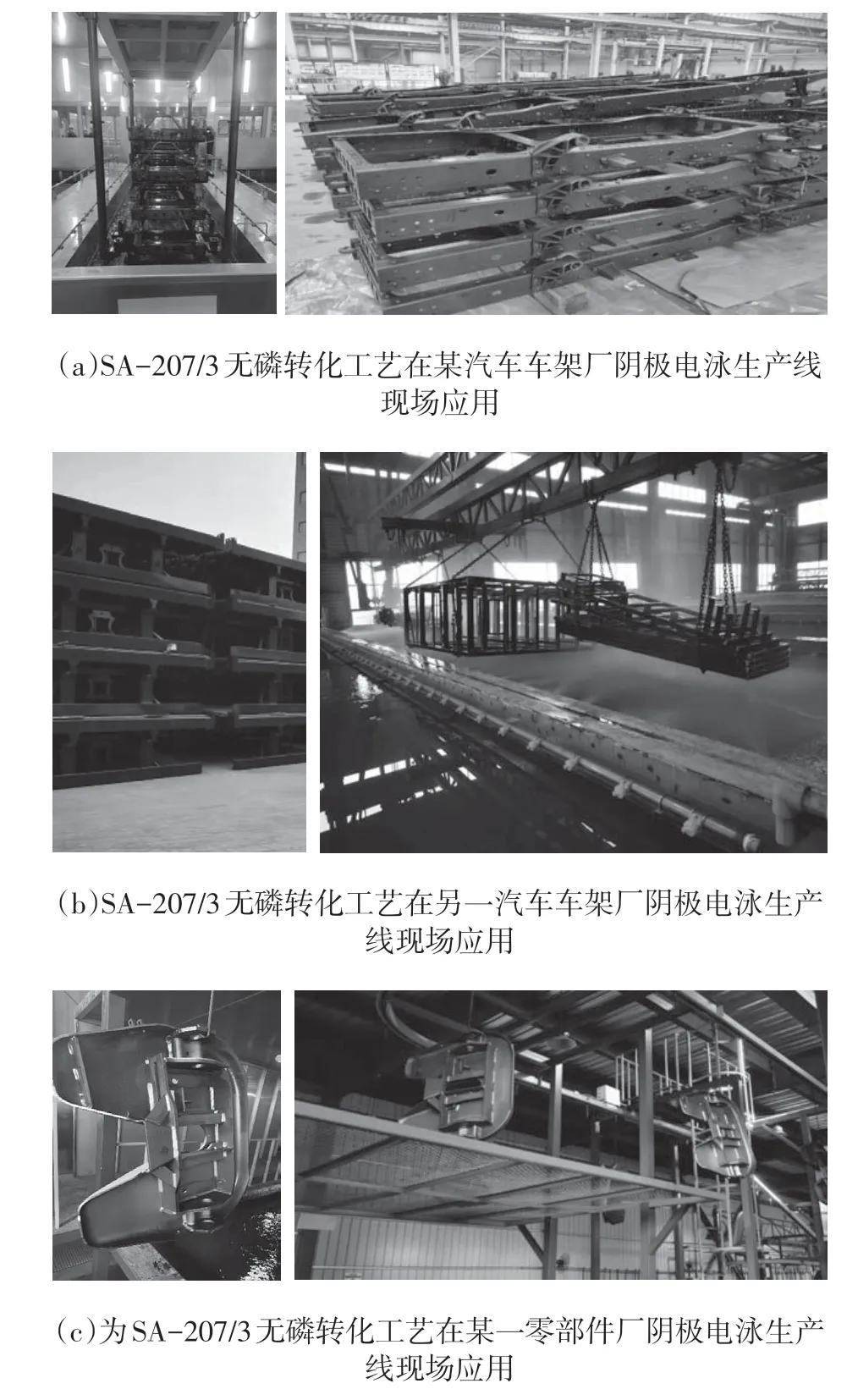

SA-207/3 无磷转化工艺稳定,日常正常补把槽液参数控制在要求范围内,无磷转化槽液无需加热,即可正常连续运转,工序间防锈性能优异,与电泳漆配套能力强,在2 个汽车车架厂和一个零部件厂配套底面合一阴极电泳漆已经连续稳定运行2 年,成品质量满足客户的各项测试要求,得到客户的认可。现场应用效果见图6。

图6 SA-207/3无磷转化工艺在两个汽车车架厂(图a和b)和一个零部件厂阴极电泳生产线现场应用图(c)

4.2 案例2

4.2.1 对比试验和测试

案例2:某商用车车架阴极电泳生产线(图7),通过式,采用BMD 板和底面合一阴极电泳漆,目前采用的是锌锰镍三元系磷化处理工艺,计划切换为无磷转化工艺。为此和甲方技术人员一起在生产现场进行挂板,就SA-207/3 无磷转化工艺和锌锰镍三元系磷化处理工艺进行了对比试验和测试,结果见表6 和图8。

图7 某商用车车架阴极电泳生产线

4.2.2 工艺切换

SA-207/3 无磷转化工艺和锌锰镍三元系磷化工艺可实现直接切换,工序数量可保持不变,不需要改动槽体,处理工艺切换工艺对比见图9。

图9 SA-207/3无磷转化工艺和锌锰镍三元系磷化处理工艺切换工艺流程

4.2.3 配套性结果讨论

通过对比分析发现,无磷转化技术对原磷化工艺可实现无缝切换,无磷转化工艺生产过程几乎无沉渣,固废处理费用可下降80%以上;无磷转化后阴极电泳涂装涂层性能大大提高,能更好地满足客户现场的技术要求。

5 结束语

BMD 和EPS 新型环保除鳞工艺具有“零污染、高质量、低成本”的优点,配套研发的绿色无磷转化剂SA-207/3,处理后在BMD 板和EPS 板表面形成的转化膜具有非常致密的三维网状结构,与底面合一阴极电泳漆配套时,通过物理锚接和化学键使基体和涂层牢牢地铆合在一起,赋予了涂层很强的附着力和优异的耐蚀性。试验室研究和实际生产应用表明,SA-207/3 无磷转化剂处理与传统锌锰镍三元系磷化处理相比,所获得涂层的耐中性盐雾性能,前者明显优于后者,涂层的其他性能两者相当,解决了底面合一阴极电泳涂层耐中性盐雾性能不佳的难题。同时,无磷转化前处理工艺还具有节能、环保、低排放、沉渣少、综合费用低等优势。SA-207/3 绿色无磷转化技术与BMD 和EPS 技术珠联璧合,其成功研发为BMD 板和EPS板的推广应用打下了坚实的基础。