AZ31B镁合金高周疲劳研究

李侠 耿旭 崔东卫

(1.海洋装备用金属材料及其应用国家重点实验室,鞍山 114009;2.鞍钢集团钢铁研究院,鞍山 114009)

1 前言

镁合金作为一种轻质金属结构材料,现今越来越广泛地应用在汽车工业中,实现车身的减量化。实际上,任何工程结构材料的疲劳失效均是结构件的主要破坏形式,镁合金也不例外。随着镁合金的应用范围越来越广,用量急剧增加,对镁合金疲劳性能的要求也越来越高,如何安全使用镁合金已受到广大使用者的关注。因此,研究镁合金的疲劳行为不仅具有理论价值,而且具有一定的工程应用价值[1-6]。

本研究从镁合金的微观组织出发,通过对镁合金AZ31 在室温下进行疲劳变形,对疲劳试样借助于金相、透射电子显微镜(Transmission Electron Microscope,TEM)、断口形貌照片研究了镁合金疲劳变形过程中疲劳变形条件对孪生过程的影响以及孪生过程对疲劳变形过程的作用。

2 疲劳试验

2.1 材料

试验中所用的是AZ31B 镁合金,挤压温度为380~400 ℃,挤压比为30∶1,挤压成厚度为5 mm的板材,其化学成分如表1 所示。

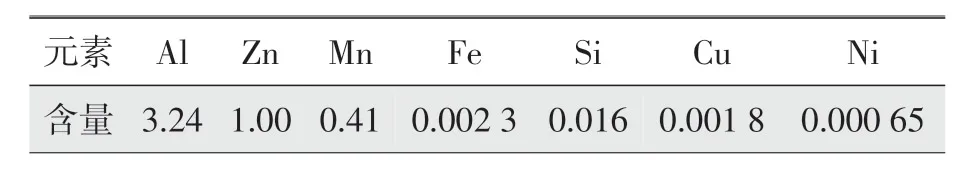

表1 AZ31B镁合金的化学成分(质量分数)%

2.2 高周疲劳方案

从经过热处理的热挤压AZ31 镁合金板条上不同方向(与挤压方向平行、成45°、垂直)切取样品,在最大加载能力为±50 kN 的MTS-810 型电液伺服疲劳试验机上进行疲劳试验。采用轴向拉-拉应力控制模式,应力比R为0.1,所采用的波形为正弦波,循环频率均为50 Hz,试验环境为静态空气介质,试验温度为室温。采用升降法测定镁合金的疲劳性能,各试验均进行至试样断裂时为止,且以断裂时所对应的循环周次作为合金在相应试验条件下的疲劳寿命。试样的疲劳循环次数超过1×107次为止。

3 结果与分析

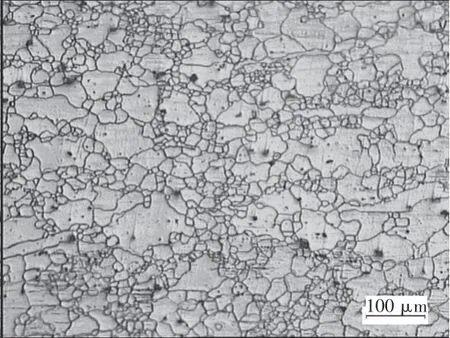

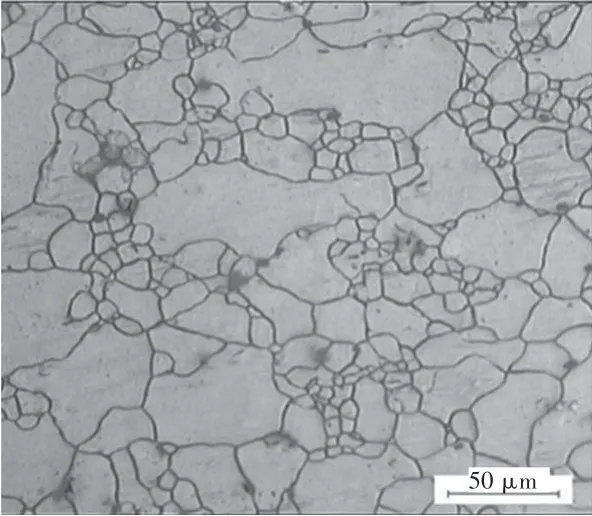

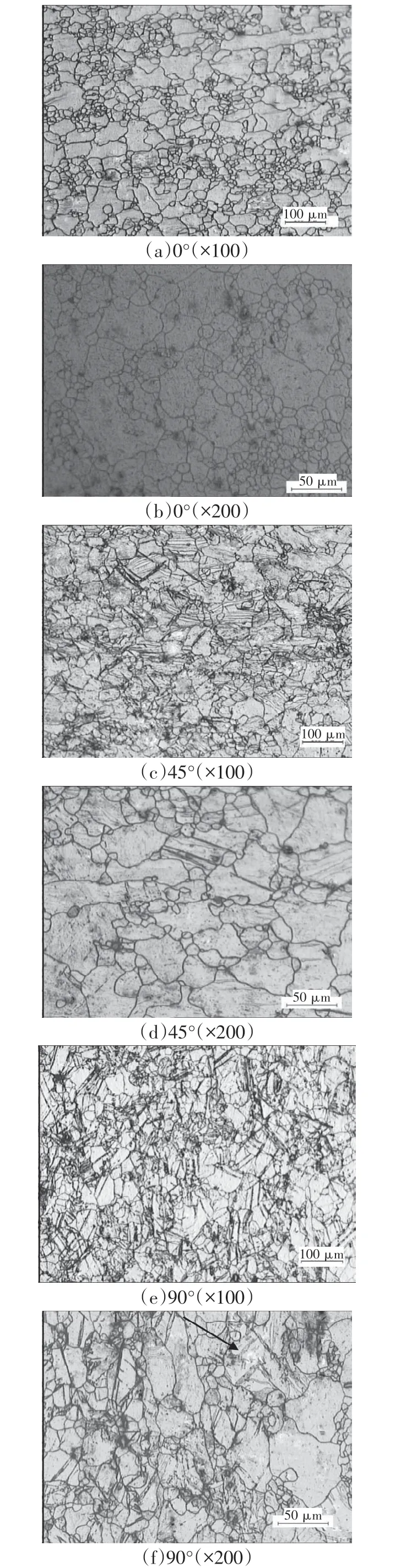

图1和图2为AZ31B挤压板试样在300 ℃下保温1 h 退火后显微组织,可以看到细小但明显不均匀的晶粒,说明镁合金发生静态再结晶,再结晶优先发生在挤压态镁合金原始晶粒晶界处,在晶界处布满了再结晶晶粒,晶粒大小不均匀,最大晶粒尺寸约为113 μm,最小晶粒尺寸约为5 μm,在图1 中较大的晶粒认为是镁合金退火过程中保温时间过长引起的经历异常长大的结果,第二相析出较少,呈单一基体相组织,退火后晶粒内未发现有孪晶[7]。

图1 AZ31B镁合金退火后金相组织(×100)

图2 AZ31B镁合金退火后金相组织(×200)

3.1 镁合金高周疲劳寿命曲线

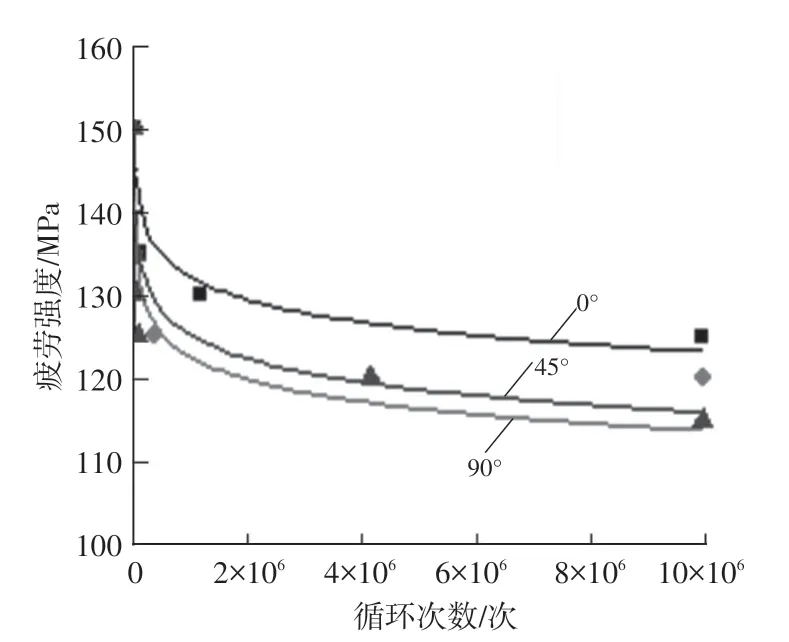

图3 为镁合金沿疲劳挤压方向、与挤压方向成45°、垂直于挤压方向的疲劳寿命曲线,表2 为不同疲劳加载方向的AZ31B 镁合金的高周疲劳参数,可以看到镁合金挤压板材沿3 个方向的疲劳性能表现出明显的各向异性,对比各个方向的性能指标可以得出:沿挤压方向的疲劳性能比其他2 个方向要好。镁合金沿挤压方向的疲劳强度为125 MPa,与挤压方向成45°的疲劳强度为120 MPa,垂直于挤压方向的试件在疲劳中表现出来较差的疲劳性能,在相同应力、相同疲劳环境介质下,疲劳断裂周次均低于平行于挤压方向和与挤压方向成45°的疲劳断裂周次。

图3 不同疲劳加载方向高周疲劳曲线

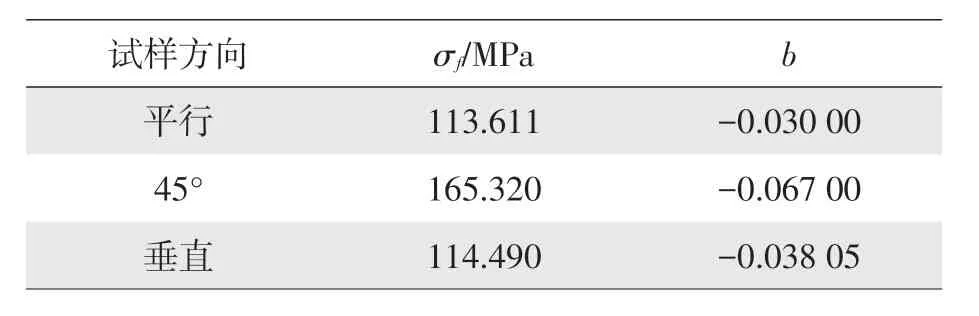

表2 不同疲劳加载方向的AZ31B镁合金的高周疲劳参数

在恒应力幅疲劳试验中,描述应力幅σa(σa=Δσ/2,Δσ=σmax-σmin)与发生破坏的载荷反向次数2Nf 之间的关系表达式为:

式中,σf为疲劳强度(对于大多数金属,其非常接近经过颈缩修正的单向拉伸真断裂强度σf);b为疲劳强度指数(Basquin 指数)[8-10]。

3.2 显微组织分析

在125 MPa、应力比R为0.1、波形均为正弦波、循环频率为50 Hz 的疲劳条件下,AZ31 镁合金挤压板经沿挤压方向经疲劳加载后,几乎看不到大晶粒内存在孪晶,说明该疲劳条件下,疲劳加载过程中应力均匀,晶粒均匀变形,疲劳过程中主要变形方式为基面滑移。而其余2 个发现的镁合金经疲劳变形后之后组织发生了明显的变化,不同程度上出现了孪晶和碎晶现象,由图4 可以看出,退火后的AZ31B 镁合金经疲劳试验后,疲劳方向垂直于挤压向的试样孪生数量多于其他2个方向,并且随着与挤压方向角度的增大,孪晶数量逐渐增多,宽度逐渐变宽,使孪晶界与基体晶界之间的交互作用增加,显著增加了局部区域的应力集中。由图4e、图4f 可以看出,垂直于挤压方向的疲劳试件几乎所有的晶粒内部都存在相互平行的孪晶和少量相互交叉的孪晶(图4f 箭头所示),并且孪晶的体积分数很大,孪晶较宽,贯穿整个晶粒。

图4 AZ31镁合金125 MPa高周疲劳镁合金金相显微组织

经过显微组织分析,在沿挤压方向拉伸的疲劳变形条件下,孪生变形受限,拉伸变形时<101ˉ2><101ˉ1>拉伸孪晶的数量很少,而垂直于挤压方向的疲劳变形产生的拉伸孪晶较多[6]。

3.3 疲劳断口特征

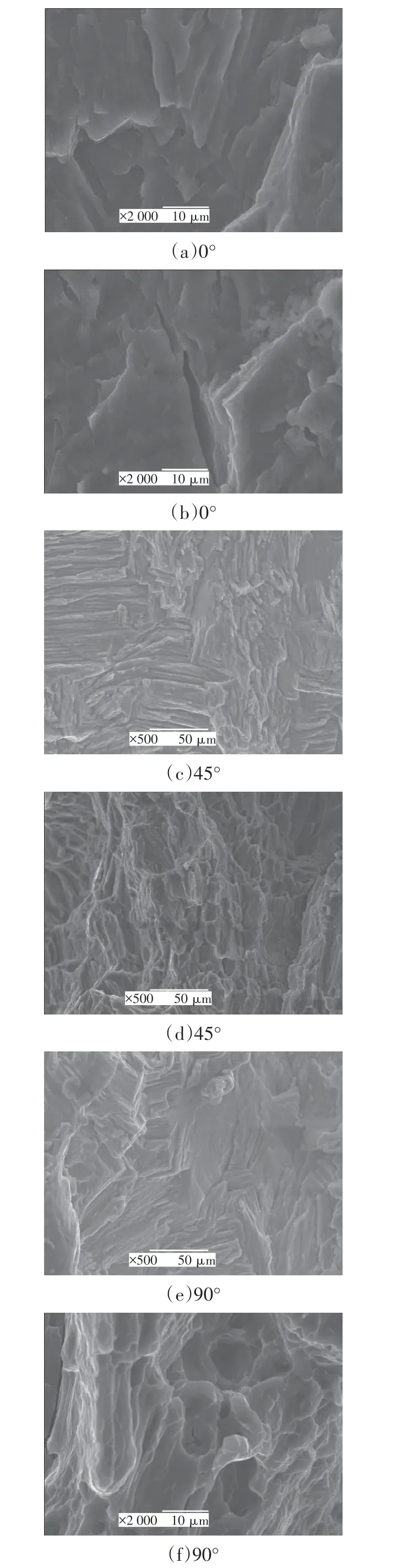

为了确定不同疲劳加载方向的AZ31B 镁合金在应力控制高周疲劳加载条件下的裂纹萌生与扩展行为,利用扫描电子显微镜(Scanning Electron Microscope,SEM)对疲劳断口形貌进行观察分析,如图5 所示。

图5 130 MPa下不同方向AZ31B镁合金疲劳源区的微观形貌

从图5 中可以看到镁合金疲劳后,有一个或多个裂纹源,具有放射状条纹,而放射状条纹的收敛处即为裂纹源处。经分析,AZ31 镁合金在平行于挤压方向与挤压方向成45°方向在130 MPa 的疲劳条件下只有一个疲劳源,垂直于挤压方向在130 MPa 的疲劳条件下,有2 个疲劳源,属多源疲劳。由疲劳源区的SEM 照片上可见疲劳源多萌生于材料的表面的第二相粒子、表面缺陷处或疲劳源区的裂纹直接萌生于材料的表面。

图6 为3个疲劳加载方向AZ31B镁合金的疲劳断口裂纹扩展区的典型微观形貌。从图5中可以看出,在疲劳裂纹源出现以后,疲劳裂纹以穿晶方式先沿着与最大切应力方向向镁合金内部扩展,再沿着与最大正应力方向相垂直的方向继续扩展,在微观形貌图片中并未看到所谓的疲劳辉纹。

图6 不同方向AZ31B镁合金疲劳裂纹扩展区的微观形貌

图6中还可看到解理台阶和一些微小的二次裂纹,与主裂纹面相垂直,并且有一定数量的微孔,为瞬断区的典型韧窝组织,呈现一些大小不等的原形或椭圆形的凹坑-韧窝。韧窝的形成机理为空洞聚集,即显微空洞生核、长大、集聚直至断裂。首先,材料内部分离形成空洞,在滑移的作用下空洞逐渐长大并和其他空洞连接在一起形成韧窝断口,在晶粒及韧窝处可见撕裂的解理的小平面。疲劳断口表面上的大量解理台阶、扩展区处的解理台阶呈现出河流花样,意味着不同疲劳加载方向的AZ31B镁合金的疲劳断裂主要以解理形式发生[11]。

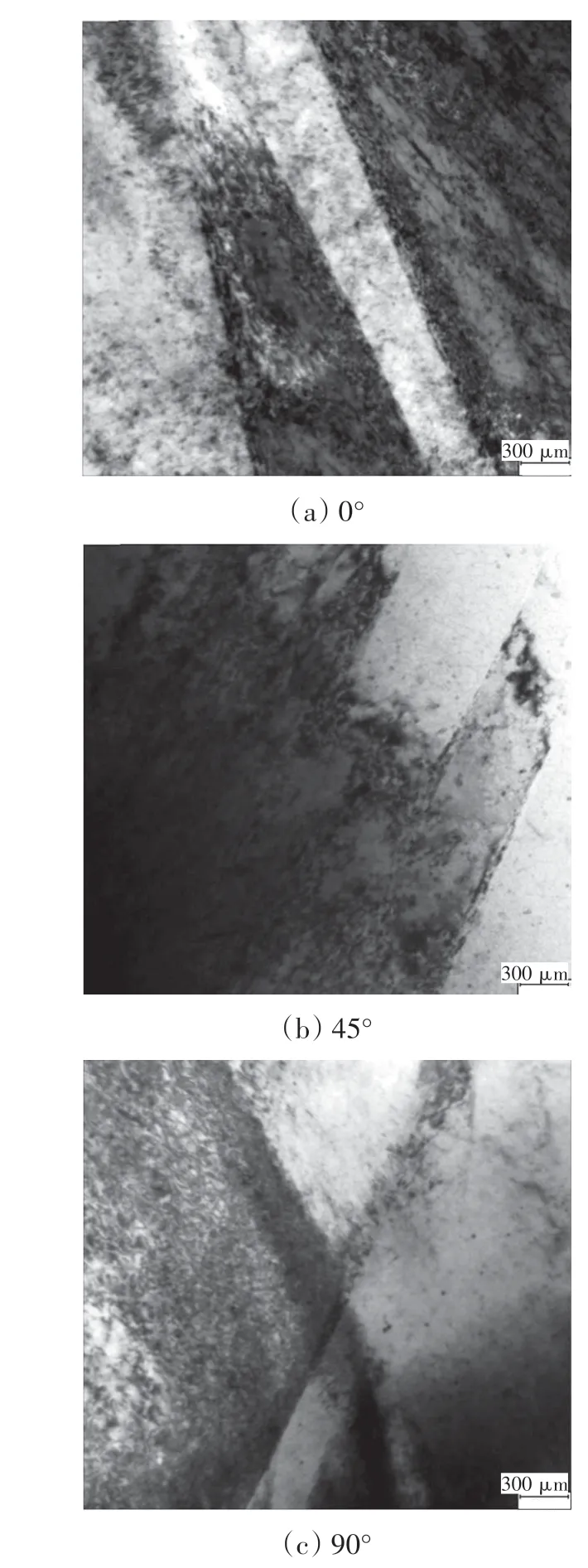

3.4 镁合金高周疲劳后孪晶TEM分析

对断口附近的组织做了TEM 分析,图7 为125 MPa 高周疲劳加载条件下平行于挤压法方向、与挤压方向成45°、垂直于挤压方向疲劳加载后的TEM 照片,总体来说,从图7a 中可以看到孪生带和大量的由位错组成的亚结构,说明对于平行于挤压方向的疲劳加载,镁合金主要的塑性为基面滑移,位错组态由位错高密度区及其之间的低密度区构成。图7b中发现了大量相互的孪晶带,孪生带的数量有所增加。在垂直于挤压方向疲劳加载后的TEM 可以看到交叉孪晶,如图7c 所示,通过图片可发现部分相邻晶粒衬度反差很大,说明其取向差较大,是在晶粒内部2种不同取向的孪晶相交。

图7 125 MPa高周疲劳疲劳后TEM图

从图7 镁合金高周疲劳后显微组织图中可以看出,镁合金试样组织在3 个方向上均不同程度出现了大量的孪晶,平行于挤压方向的试样经过高周疲劳后,试样组织变化不是很大,出现了极少量的孪晶,基本上在其疲劳后金相组织图中观察不到,只能在TEM 图中观察到细小的孪晶,而且数量及宽度要明显少于与疲劳加载方向成45°方向和垂直于挤压方向的试样疲劳断口附近的孪晶。因此结合3 个疲劳加载方向疲劳寿命试验结果,可以断定疲劳断裂周次不同程度的降低是由于试样显微组织中出现的孪晶引起的,说明镁合金高周疲劳寿命与孪晶存在必然联系,且孪晶数量增加,疲劳寿命降低;循环塑性应变的累积引发疲劳裂纹,由于裂纹萌生多发生于孪晶与晶界的交汇处、滑移带或晶界,使得疲劳循环变形过程中孪晶数量越多,与晶界的交汇处越多,形成疲劳源区的数量也就越多,导致裂纹萌生的周期变短。

综上,在不同方向疲劳循环载荷加载的作用下,疲劳局部区域应力集中有所不同,使得循环载荷的加载产生的孪晶界与基体晶界之间的交互作用不同,应力集中显著区域更容易产生裂纹,导致疲劳寿命显著降低。

4 结论

a. 不同疲劳加载方向的疲劳试件经疲劳后孪晶上布满大量位错,孪晶数量随疲劳载荷加载方向与挤压方向的增大而增多,在沿挤压方向拉伸的疲劳变形条件下产生的孪晶数量明显少于垂直于挤压方向的疲劳变形产生的孪晶数量。

b. 镁合金的孪生过程主要是滑移-孪生和孪生-孪生交互作用的过程。

c.AZ31B 镁合金随着随疲劳载荷加载方向与挤压方向的增大,疲劳寿命降低。