一种固定式机盖方案的前期工艺研究

李波 安敦仁 刘连超 赵鹏

(上海格麟倍科技发展有限公司,上海 201100)

1 前言

近些年,新能源汽车竞争激烈,车型不断推陈出新,燃油车不常采用的新设计、新工艺不断涌现。相较于发动机,纯电动车型的电机结构简单,尺寸小,故障率低,机舱开启频次很低。另外,电动车机舱内存在高压电,出于安全考虑,不主张用户开启。因此,某纯电动多用途车型(MPV)提出固定式机盖设计,即取消机盖铰链,增加机盖固定插销结构,与机盖锁共同固定住机盖,需要使用专用工具才能打开。该方案可降低成本,提高产品竞争力。

2 全工艺流程方案选定

固定式机盖制造工艺涉及焊装、涂装和总装,其中的难点在于涂装和总装,为实现固定式机盖方案,提出了4 种可行方案,如表1 所示。

表1 4种工艺方案简述

方案1 在焊装阶段安装铰链工装,涂装阶段不需要调整改造,总装阶段拆卸铰链工装,装上机盖固定套件,但此方案最大问题是铰链工装与车身接触面没有电泳漆,即使与内外饰安装孔共用,无法避免腐蚀。为了规避风险,方案2 和方案3 提出了机盖随车身挂件电泳后,再更换铰链工装或开发喷涂挂具。由于挂件电泳不利于机盖变形控制,难以避免电泳质量问题,挂具喷涂节拍损失大,因此,2 种方案仍需改进。方案4(图3)不使用铰链工装,将机盖固定在一个角度进行涂装,满足前处理/电泳、涂胶及喷涂需求,相比前3 种方案,对焊装与总装影响很小,但是开启角度仍需进一步验证。

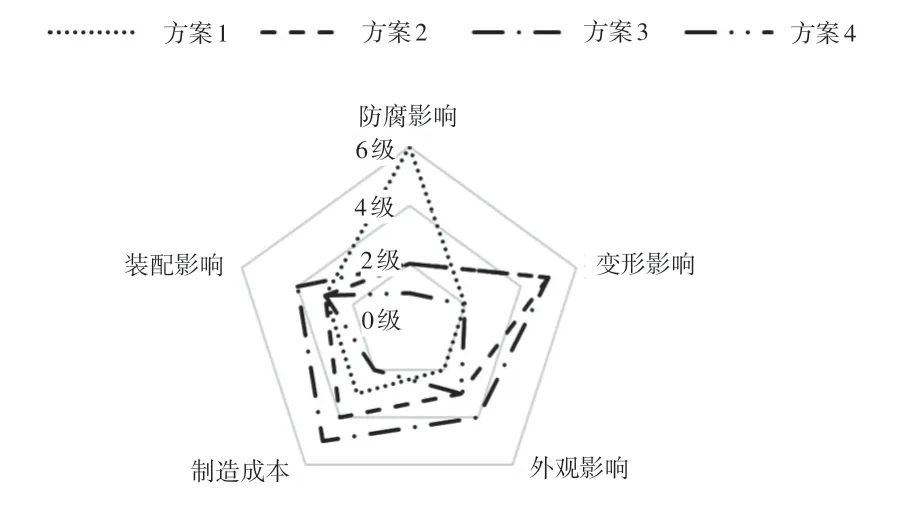

上述4 种方案从制造成本、防腐影响、变形影响、外观影响、装配影响进行综合考虑。将影响程度分为6 个级别:1 级代表影响最小,防腐与外观最优,制造成本最低;6 级则代表影响最大,腐蚀风险、变形风险及制造成本等最高。4 种方案影响等级对比如图4 所示,综合分析最终选择方案4,即机盖打开一定角度固定在治具插销位置,整个涂装工艺流程不改变角度,对总装影响最低。

3 机盖固定开启角度选定

总装同步工程(Synchronization Engineering,SE)部门反馈,机盖固定角度开启为30~70°可满足总装装配空间需求,而70°是最理想开启角度。接下来,重点分析不同开启角度对涂装相关工段的影响,确定影响最小的开启角度。

3.1 对排气沥液的影响

白车身进入电泳槽后,白车身内腔残存的气体无法排除,影响电泳漆附着,降低电泳漆上漆率,最终影响车身防腐性能。积液是白车身出电泳槽后自身残留的液体,会导致串槽、电泳不良、电泳流痕及烘烤不良等问题。因此,在空腔结构设计时,应包含排液、排气结构设计。本研究中车型所使用的前处理/电泳生产线,为45°出入槽的摆杆线,结合运用Alsim 和Merge 仿真软件进行精准仿真,得到白车身内部气泡及电泳残液的分布情况,再结合机盖内板结构,找出合适的机盖开启角度。

3.1.1 排气沥液仿真流程

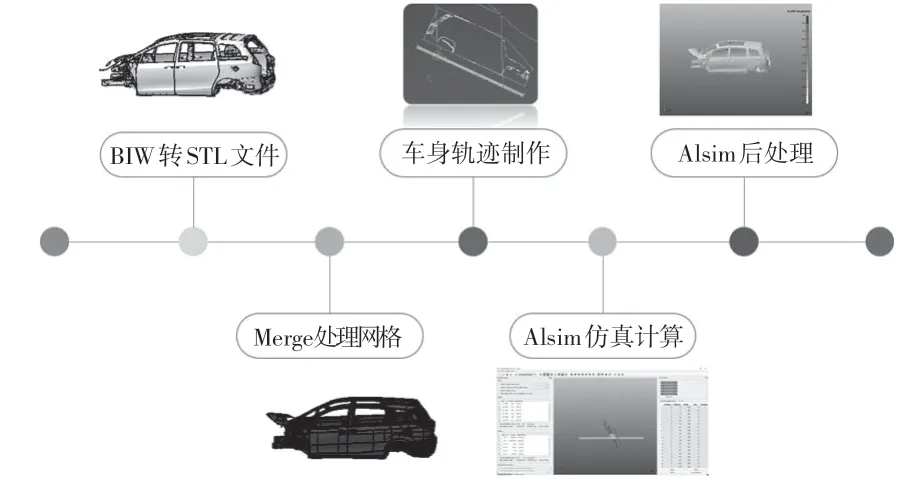

排气沥液仿真流程如图5所示,建立与实际生产线相同的运动轨迹直接影响仿真分析的准确性。

3.1.2 排气沥液问题

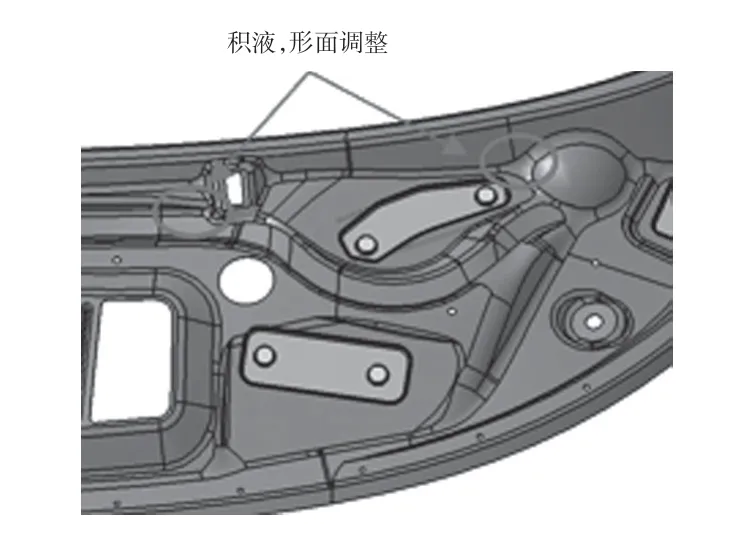

在前期SE 分析中,提出在内板上增加排气排液孔(图6)。利用排气沥液仿真软件分别对开启30°和70°进行仿真分析,气体均能通过增加的排气孔排出,只是时间上有差异;绝大部分积液能及时排出,局部小的积液结构可通过调整内板进行优化(图7)。因此,整个机盖都能覆盖电泳漆膜,满足防腐要求。

3.2 对变形控制的影响

在前处理/电泳时,机盖会受到来自电泳液流体的作用力。主要会受到自身重力、流体阻力、机盖积气引起的浮力、积液引入电泳液的重力的共同作用。根据以往实际电泳拆车经验,机盖在经过电泳后面差增大,严重时甚至影响后续外饰件装配。

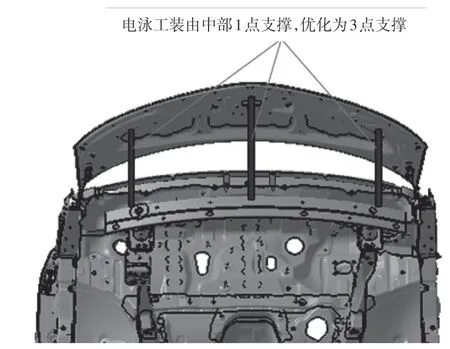

对于45°摆杆线而言,机盖开启角度越大,受槽液流体阻力越大。因此,开启角度为30°或70°均需要从工装设计角度降低槽液流体阻力对机盖变形的影响。根据以往车型经验,将电泳工装由中部1 点支撑优化为3 点支撑(图8)能有效改善流体阻力对机盖变形的影响。

另外,上文已提到使用排气沥液仿真软件,对机盖在泳池中各个阶段的积气、积液进行分析,解决了防腐问题。排气沥液仿真软件能够输出各个时间段机盖上积气位置、轮廓和体积,直观分析在泳池中受到的浮力。分析发现,机盖腔体内的积气面积随开启角度变大而加增大,排出时间随开启角度变大而增长(图9),开启角度为70°时,受浮力影响最大。因此,从变形控制的角度,开启30°更有利于变形控制。

3.3 对喷涂的影响

3.3.1 对机盖外板的影响

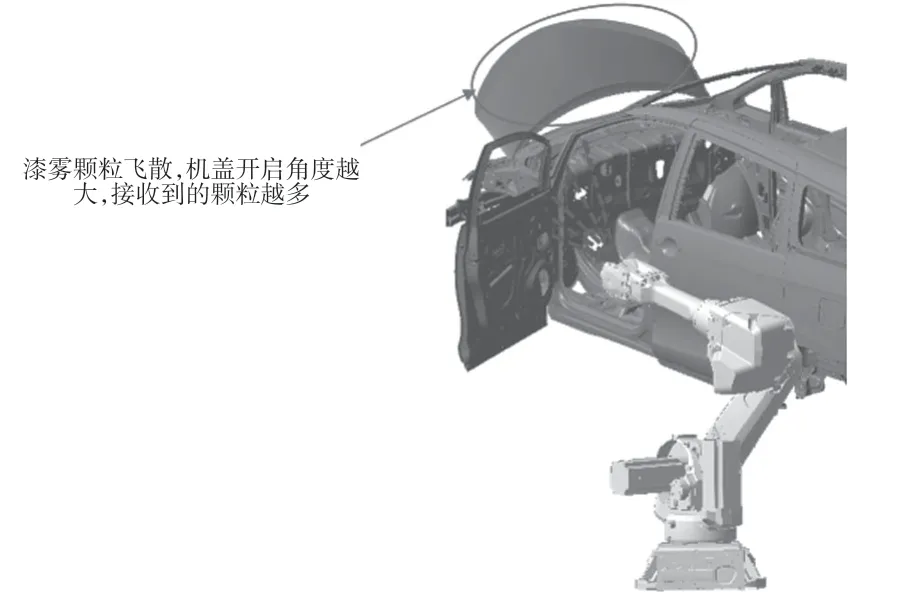

开启角度为70°时,机盖就像一堵墙立在前风挡区域(图10),在门框区域进行内喷时,漆雾颗粒飞散到机盖外表面,造成色差、颗粒等质量问题。从机盖外板漆膜质量控制角度来说,机盖开启角度越小越好。

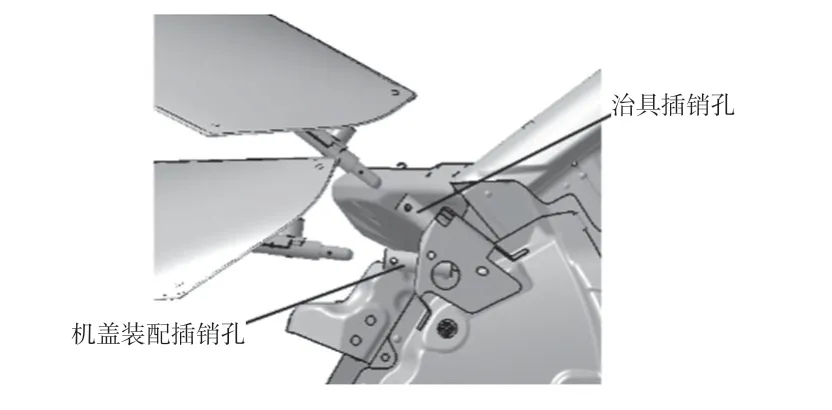

图1 机盖装配插销孔与治具插销孔位置示意

图2 机舱装配作业示意

图3 方案4全工艺流程

图4 4种方案对不同因素的影响程度

图5 排气沥液仿真流程

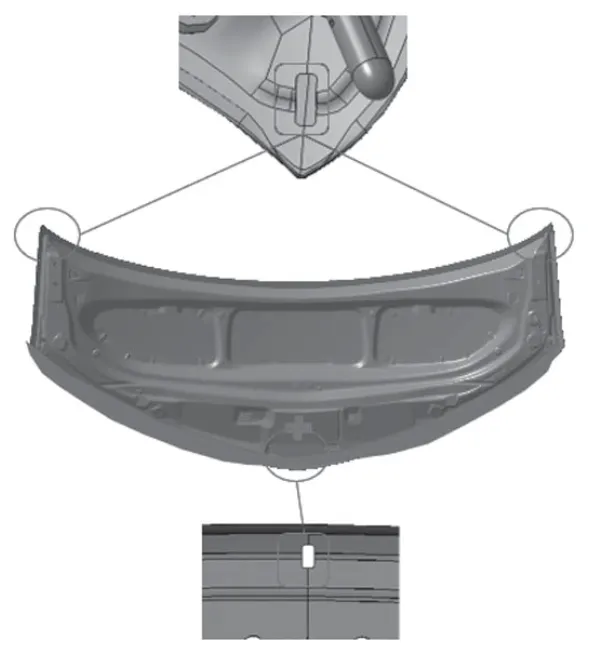

图6 机盖内板增加排气排液孔

图7 机盖内板积液结构优化

图8 电泳工装采用3点支撑

图9 机盖开启30°与70°气体排出时间对比

图10 机盖开启70°时前门框内喷示意

3.3.2 对机盖喷涂的影响

内板模拟喷涂发现,前盖内板后侧区域与插销撑板背面喷涂困难(图11)。将插销长度加长40 mm,从而使机盖X向前移30 mm,机盖后空间变大,喷涂角度变大,后部区域机器人可进行喷涂。撑板背面喷涂有所改善,对标有铰链车型,与铰链遮挡区域类似,经质量评估,固定式机盖撑板喷涂状态可接受。

图11 机盖开启30°时内板喷涂困难区域

通过排气沥液仿真软件对开启一定角度后的机盖积气积液问题、变形控制的影响以及对喷涂外观影响的分析,确定了开启角度为30°为最佳方案。

4 结束语

此次固定式机盖方案开发,在SE 阶段有效识别出可能存在的各项问题,借助排气沥液仿真软件对积气积液位置与体量进行了准确的分析,通过积气积液时间对不同开启角度情况下的变形风险进行分析,后续主要改进如下。

a.在变形影响分析中存在局限性,后续项目可借助专业流体仿真分析软件Simerics 对白车身在电泳过程中电泳液的流场状态进行分析,可分析机盖表面在不同开启角度下的受力分布。借助传统结构分析软件,将流固耦合边界条件合并导入,综合分析车身结构、焊接、铆接工艺以及电泳工艺对钣金变形的影响;

b.在喷涂影响分析中,后续项目可借助IPS 软件的Spray 与Robotics 模块进行仿真分析。