隧道式木材微波干燥装置结构设计与仿真分析

王钲超,彭 飞,张丽梅

(北京工商大学人工智能学院,北京 100048)

0 引言

中国是全球第一大木材进口国、木制品出口国,木材工业在国民经济中发挥重要作用[1-2]。干燥能够保障和改善木材品质、减少木材损失、提高木材利用率,是木材加工的关键工序[3-5],干燥质量的好坏会直接影响木材的品质和用途。微波干燥功率灵敏易控制,能够提高木材内部渗透性,但是微波干燥不均和干燥穿透能力有限等问题[6-7],需要进一步进行优化改进。针对此问题,本设计是一种隧道式木材微波干燥设备,并利用COMSOL 仿真研究谐振腔场强分布情况,通过探究波导数目、组合方式对木材微波加热过程中电场分布的影响,有效改善微波传热传质效果,对提升木材品质有重要意义。

1 整机结构与工作原理

1.1 整机结构

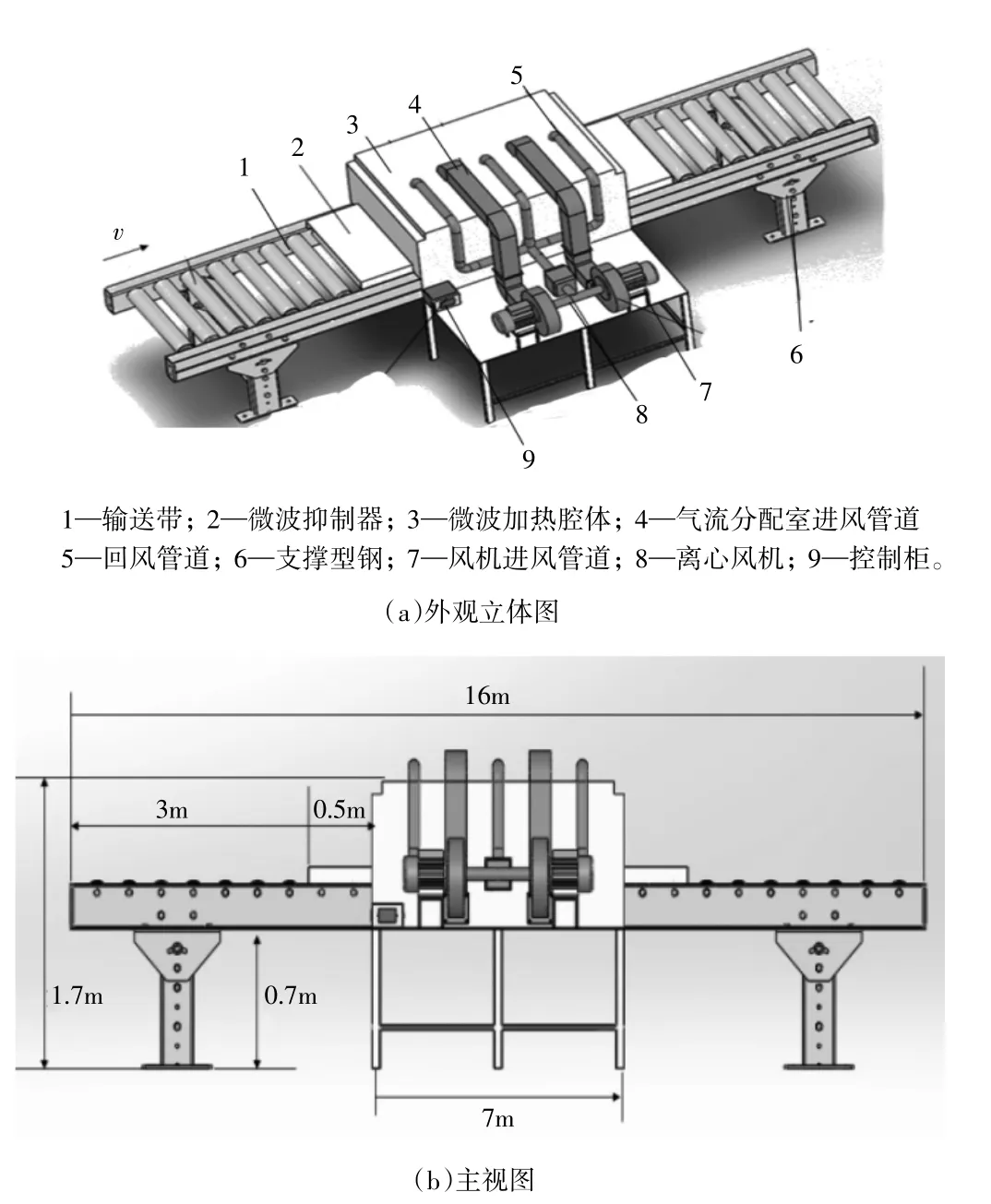

隧道式结构具有物料连续性好、操作简单等优点[8-9]。设计的隧道式微波干燥器主要由微波源、腔体、控制系统及辅助结构组成,辅助结构包括冷却循环系统、输送系统等,总体结构如图1 所示。

图1 微波干燥器组成示意图外观示意图

1.2 工作原理

整个干燥器呈长方体,微波发生装置位于干燥腔室顶部,用以对物料进行微波加热。设备开始工作前,先将输送带和两个高压离心风机打开,然后将木材放到传送带上,干燥期间传送带一直处于运动状态,并以2.3 m/min 的速度运行;两个高压离心风机持续工作,能够将微波加热腔体中蒸发的水分通过管道排出,用以降低微波加热腔体内的湿度。其中,隧道式木材微波干燥器整体长、宽、高分别为16 m、2.2 m、1.7 m;其干燥腔体整体长、宽、高分别为8.4 m、0.85 m、0.3 m,沿长度方向分为8 节腔体;微波功率在500 ~2500 W 之间可调。

2 COMSOL 软件建模与仿真

2.1 腔体三维模型构建与网格划分

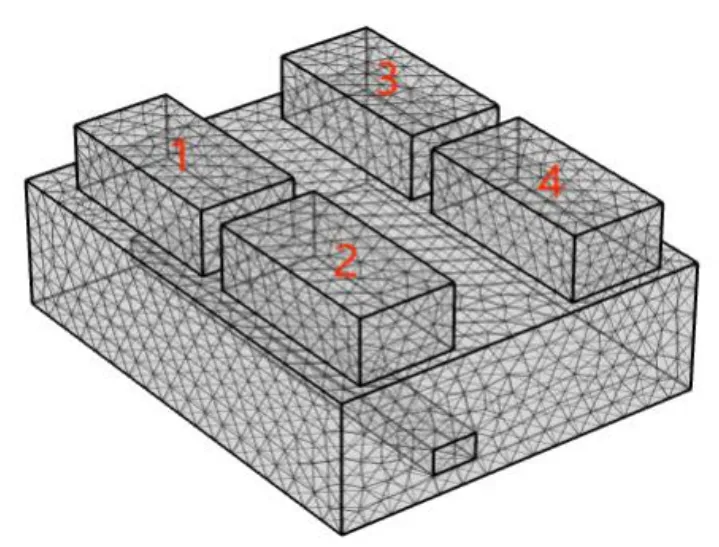

(1)建立腔体三维模型与网格划分

基于隧道式微波干燥器结构,将微波炉材料、腔体内的空气等理想化为标准材料或真空,并且忽略材质的拉伸、圆弧、倒角等对腔体形状影响,将腔体形状视为标准长方体,建立腔体三维模型。如图2 所示,取一段腔体尺寸,尺寸为1050 mm × 850 mm × 30 mm。研究时,波导采用BJ-26 标准波导,其入射端口尺寸为86.4 mm × 43.2 mm,木材为100 mm × 10 mm ×6 mm 的立方体。

图2 三维模型构建与网格划分

网格划分尺寸对仿真结果的准确性具有重要的影响,综合网格划分参数与模型收敛之间的耦合关系,选用COMSOL 软件自带的网格模块对模型进行网格划分,并且对物料干燥工作面和微波源进行了网格加密。最后生成网格顶点数为5247,单元数为26653,平均单元质量为0.6679,如图2 所示。

(2)建立木材模型

在COMSOL 软件中建立木材模型,其基本物理参数见表1。

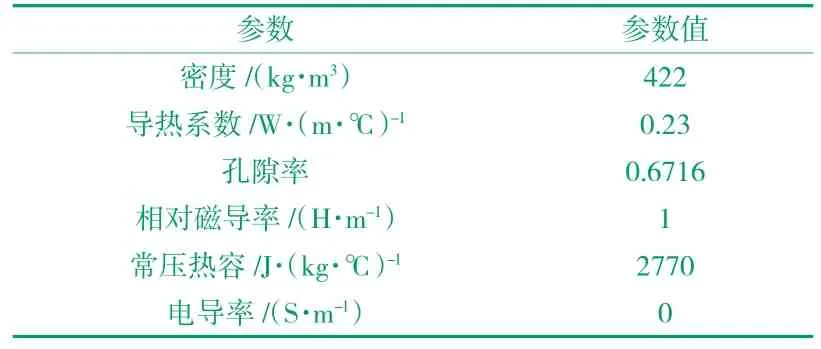

表1 木材的基本物理参数[10-11]

2.2 波导布置方案的确定与分析

(1)多源波导布置方案设计

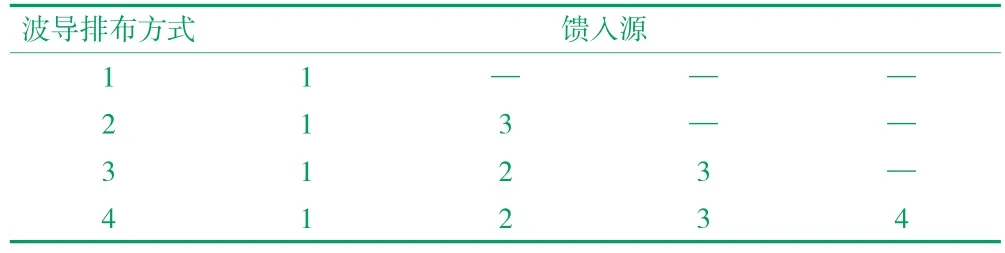

微波加热过程中馈口的位置、数目、组合方式都会影响媒质受热情况。为了便于表示,将四个微波源依次编号1-4,如图2 所示。依次采用不同个数微波源进行组合加热,仿真的波导排布组合见表2。基于上述数目、组合方式,控制其他变量相同,研究对电场分布均匀性的影响。

表2 波导排布组合

表3 波导不同排布方式木材中段电场强度分布

(2)结果与分析

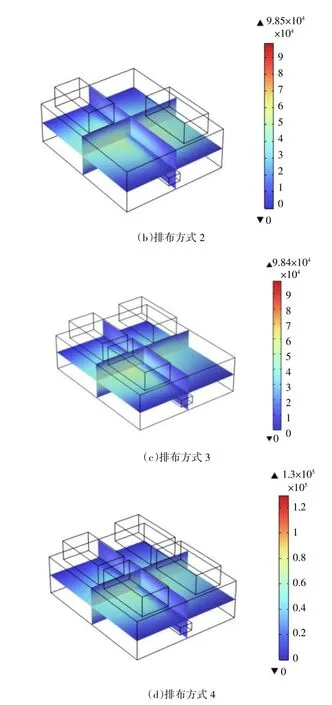

仿真结果如图3 所示。从图中可得出电磁场上的分布情况,基本上腔体中间部分吸收微波能量最高,远离谐振腔馈口部分吸收能量逐渐减低,尤其在单端口输入方式时,试材吸收微波能量图中显示最明显,说明了由于微波穿透深度的影响,靠近微波谐振腔馈口部分的微波能量和试材中间部分的微波能量值是最高的。同样也说明了试材在谐振腔中间部分吸收大量的微波能量,在此处试材容易发生微波结构的破坏和宏观裂缝的形成。

图3 四种排布方式下谐振腔的电场分布情况

传统微波加热设备中,通常以单端口微波输入为主。通过表2 得出单端口电磁场强度最小值约为655 v/m 对比多端口的排布方式,单个微波源进行加热时温度分布不均匀,易产生冷点。多端口的微波输入方式,可以通过调整端口位置和各端口的微波输入功率,来改善物料的微波加热效果,操作灵活性更强。

多端口在波导正下方有更广的热区带,增加端口时电场强度最大值与平均值也相应增加。这意味着物料在波导正下方吸收较多的微波能,温升速率、温升幅度远远大于其他区域。其中,第四种排布方式电场强度最高,平均达到10632.56 v/m。综合上述分析,确定第四种(即:两行两列)波导布置方式为最优结构方案。在此基础上,进行下一步确定最优干燥参数方案。

3 结果与分析

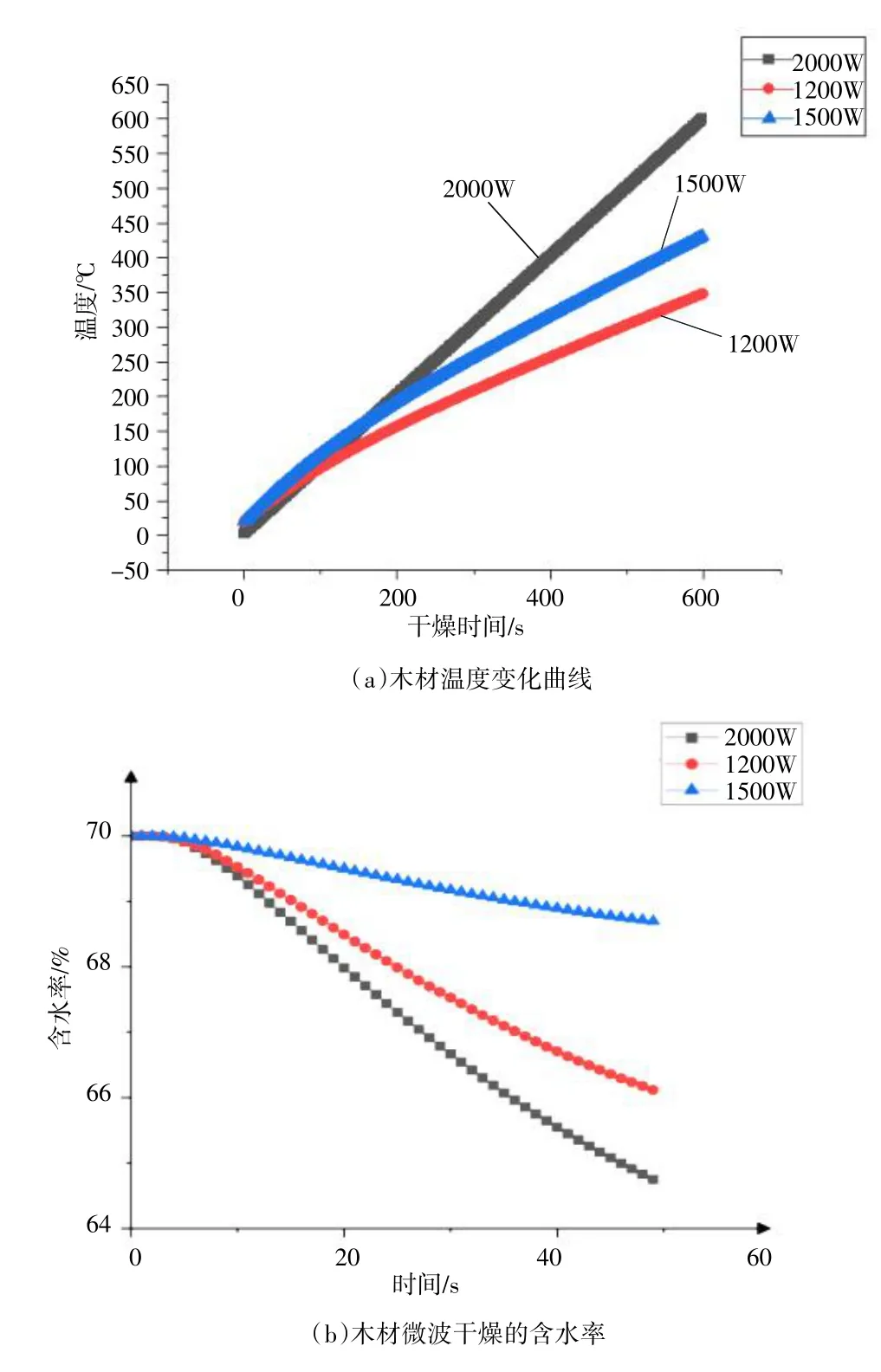

将木材厚度设置为12 mm,初始含水率设置为70%。微波馈入功率依次设置为1200 W、1500 W、2000 W,加热600 s 后比较出料口媒质整体受热与含水率变化情况;不同功率下媒质受热整体温度分布随功率变化见图4(a)。

图4 不同功率下干燥效果对比

根据不同微波功率密度下的干燥完成时间,截取干燥完成时的温度最大值与最小值,如图4(a)所示。大功率微波可以使木材的温度急剧升高,相对较小的微波功率使木材的温度达到一定值后缓慢上升。在1200 W 下,干燥完成时,木材界面最高温度为460 ℃,最低为173.846 ℃;在1500 W 下,干燥完成后,温度最高为550 ℃,最低为350 ℃;在2000 W 下,最高为750 ℃,最低为450 ℃,说明较高的微波功率会使木材的温度急速上升,导致干燥完成时木材的温度过高。

对比分析得出,多源端口排布时,谐振腔内电磁场分布较均匀,媒质受热均匀性较好,温度升高速率更快,且在时间内温度更高。但在2000 W 的功率下多个微波源热点区域相近,加热易发生热失控现象,最高温度达到了600 ℃。含水率在短时间内下降迅速,可能导致木材在干燥过程中焦化和褐变,干燥时间不宜过长。综合几个变化因素与实际情况,在加热过程中不改变参数的情况下,馈入功率设置为1500 W能使木材在一个周期内加热至期望温度,还能避免升温过快导致木材变性。

5 结论

(1)针对木材干燥加工中微波干燥不均和干燥穿透能力有限等技术问题,设计了一种隧道式木材微波干燥设备。

(2)利用COMSOL 根据实际微波加热设备等量缩放建立仿真模型,确定两行两列波导布置方式为最优结构方案。接着,研究了微波馈入功率1200 W、1500 W、2000 W 时的木材表面温度分布,确定微波馈入功率设置为1500 W 加热速度快、且能够避免温度升高过快,为最优值。研究表明:该隧道式木材微波干燥器能够降低木材干燥能耗,改善木材干燥品质,为木材干燥设备设计与干燥工艺优化提供了借鉴与参考。