3D 打印机熔融沉积成型过程数值模拟和成型精度研究

黄斌斌,唐运周,梁飞创

(广西工业职业技术学院智能制造学院,广西 南宁 530001)

0 引言

3D 打印技术是一种基于数字模型构建实体模型的先进制造技术。它具有快速、精度高、无需模具、灵活性强等特点,广泛应用于制造业、医疗、建筑等领域。其中,熔融沉积成型是3D 打印技术中常用的一种方法,它通过在模型上一层层地沉积材料,使模型逐步成型。然而,由于熔融沉积成型过程中受到多种因素的影响,如温度分布、材料输送、气氛控制等,使得成型精度存在一定程度上的波动。因此,对3D 打印机熔融沉积成型过程的数值模拟和成型精度研究,对提高3D 打印制造的精度和稳定性具有重要意义。

目前,国内外关于3D 打印机熔融沉积成型过程数值模拟和成型精度研究的相关文献已经较为丰富。国外学者通过建立3D 打印机熔融沉积成型过程的数学模型和计算流体力学方法,对熔融池的形成、温度场和流场的分布等进行了深入研究,并提出了优化方案。而国内学者主要从材料科学、制造工艺等方面入手,对3D 打印机熔融沉积成型过程进行了研究,并取得了一定的进展。然而,当前研究中仍存在一些问题,如缺乏系统性、实验数据不足、数值模拟精度不高等。因此,本研究将综合国内外研究现状,通过建立数学模型和实验验证相结合的方法,深入探究3D 打印机熔融沉积成型过程中的物理机理和影响成型精度的因素,为3D 打印技术的发展提供理论和实践的支持。

1 3D 打印机熔融沉积成型过程数值模拟

1.1 3D 打印技术概述

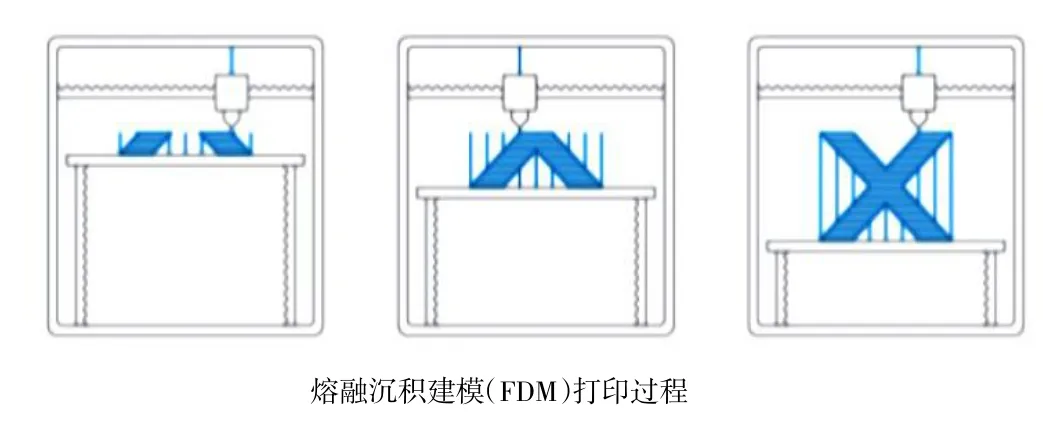

3D 打印技术是一种快速制造技术,能够将数字模型转化为实物模型,具有制造效率高、精度高、材料利用率高等优点。其中,熔融沉积成型技术是一种常用的3D 打印技术,它通过熔融材料挤压到工作台上,然后快速凝固形成模型。这种技术可以制造各种复杂形状的零部件,广泛应用于文创、汽车、医疗等领域。

1.2 熔融沉积成型过程分析

熔融沉积成型过程包括两个主要步骤:熔化喷嘴前端的材料和沉积成型。在熔化喷嘴前端的材料时,热源通常是高温加热棒。当热源加热材料时,材料逐渐熔化,并从喷嘴挤出。然后,熔化的材料在工作台上形成一层,并通过快速凝固形成实体。

在熔融沉积成型过程中,有许多因素会影响成型质量。其中,喷嘴温度、挤出速度、工作台温度和材料物理化学性质等因素都会对成型质量产生影响。因此,为了提高熔融沉积成型的成型精度,需要对这些因素进行深入的研究和分析。

1.3 数值模拟原理

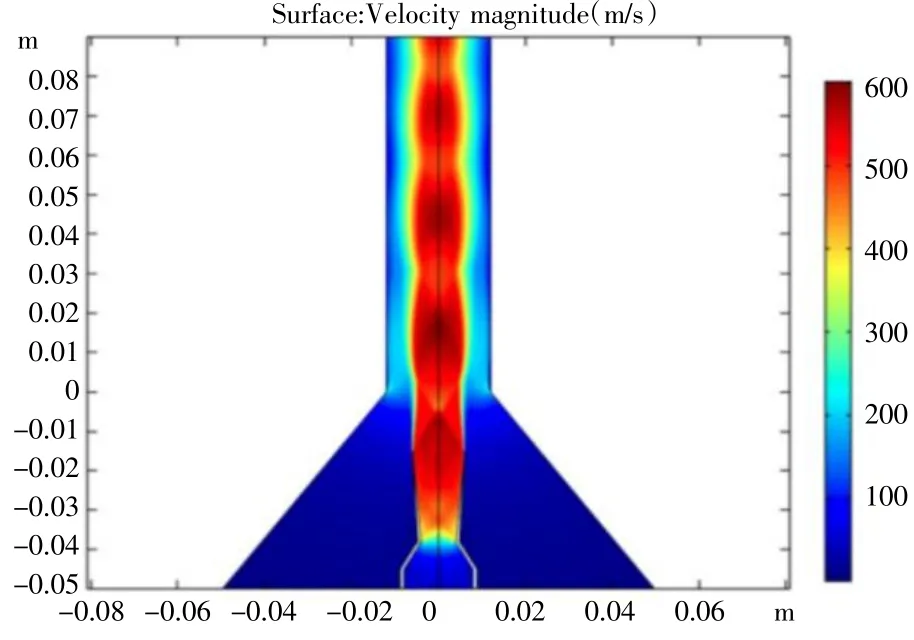

为了更好地理解熔融沉积成型过程中的物理机理和影响成型精度的因素,本研究基于有限元方法建立了数学模型,并进行了数值模拟。在模拟中,考虑了喷嘴速度、工作台温度、材料物理化学性质等因素对成型质量的影响。

在数值模拟中,采用了COMSOL Multiphysics 软件进行模拟。首先,对模型进行了建模,包括熔融喷嘴、工作台、材料等。然后,进行了网格划分,并设置了模拟参数。最后,通过求解有限元方程组来模拟熔融沉积成型过程。

1.4 模拟结果与分析

进行了一系列数值模拟实验,并对实验结果进行了分析。发现,在熔融沉积成型过程中,喷嘴速度对成型质量的影响最大。当喷嘴速度较慢时,材料沉积在工作台上的时间较长,容易产生热应力和变形等问题。而当喷嘴速度较快时,材料沉积在工作台上的时间较短,容易产生缺陷和表面不平整的问题。

此外,还发现工作台温度和材料物理化学性质也对成型质量产生了一定的影响。当工作台温度较高时,容易导致材料变形和缩孔等问题。而材料的物理化学性质会影响材料的熔化和凝固过程,从而影响成型质量。

基于以上结果,提出了优化熔融沉积成型过程的建议。首先,要优化喷嘴速度,使其达到最佳成型速度,以保证成型质量。其次,需要控制工作台温度,避免出现变形和缩孔等问题。最后,要根据不同材料的物理化学性质进行相应调整,以获得最佳的成型质量。

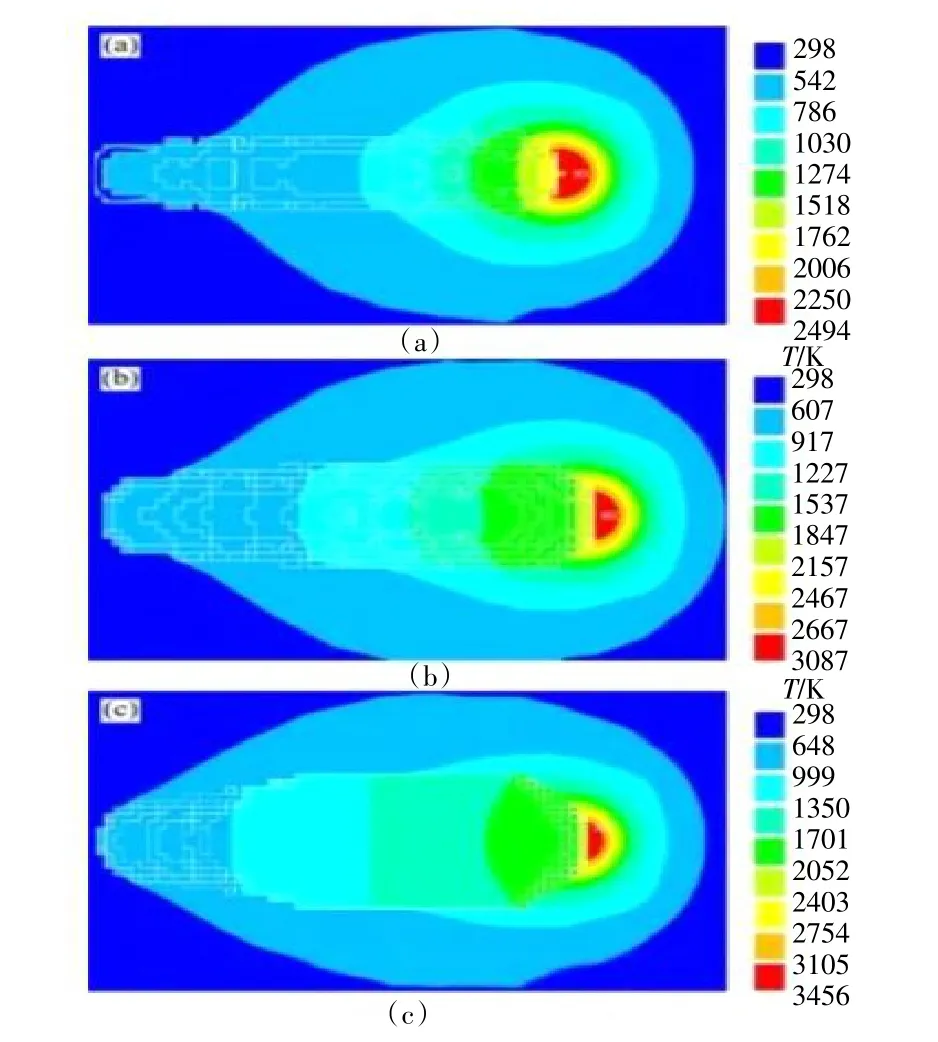

图1 是熔融沉积成型过程数值模拟的模型图,图2 是不同喷嘴速度下的成型质量对比图。从图2 中可以看出,当喷嘴速度较慢时,成型质量明显下降,而当喷嘴速度较快时,成型质量也会受到影响[1]。

图1 熔融沉积成型过程数值模拟的模型图

图2 不同喷嘴速度下的成型质量对比图

综上所述,本研究基于数值模拟的方法对熔融沉积成型过程进行了深入的研究和分析,得出了喷嘴速度、工作台温度和材料物理化学性质等因素对成型质量的影响规律,这对于优化熔融沉积成型过程,提高成型精度具有重要的意义。

2 成型精度研究

2.1 影响成型精度的因素

3D 打印机熔融沉积成型的精度直接影响到产品的质量和可靠性。在实际应用中,成型精度的高低也成为用户选择3D 打印机的关键因素之一。影响成型精度的因素很多,主要包括以下几个方面:

(1)机器本身的精度:3D 打印机本身的精度是影响成型精度的基础,包括轴向定位精度、转台定位精度、喷嘴位置精度等。

(2)材料的性质:材料的性质直接影响成型精度,包括热膨胀系数、熔点、熔化温度、收缩率、硬度等。

(3)工艺参数的控制:工艺参数的控制也是影响成型精度的重要因素,包括喷嘴速度、工作台温度、层厚度、喷嘴直径等。

(4)设计软件的精度:3D 打印机所使用的设计软件的精度也直接影响到成型精度。

2.2 成型精度测试方法

测试成型精度的方法主要包括光学测量和数值模拟两种方法。光学测量主要是通过光学显微镜、扫描电子显微镜等测试设备对打印出的产品进行表面形貌、尺寸、形状等方面的测量,可以直观地反映产品的精度。数值模拟则是利用计算机进行数值模拟,通过对比实际成型结果和数值模拟结果,来评估成型精度。

为了能够全面、准确地评估3D 打印机熔融沉积成型的精度,需要使用多种测试方法。这些测试方法可以帮助了解3D 打印出的产品的尺寸、形状和表面形貌等方面的精度表现。下面将介绍一些常用的3D打印成型精度测试方法。

(1)尺寸测量。尺寸测量是评估3D 打印出的产品精度的主要方法之一。它是通过使用专业的尺寸测量仪器,例如数显卡尺、三坐标测量仪、激光扫描仪等,对3D 打印出的产品进行尺寸测量,以评估其精度。此外,还可以使用一些相对简单的测量方法,例如比较试验、标准块试验等。

(2)形状测量。形状测量主要用于评估3D 打印出的产品的形状精度。常用的形状测量方法包括表面形貌测量和曲率测量。表面形貌测量通常使用激光扫描仪、高速相机等测量设备,而曲率测量则可以使用光学测量仪器、三坐标测量仪等。

(3)表面粗糙度测量。表面粗糙度是评估3D 打印出的产品表面质量的重要指标之一。常用的表面粗糙度测量方法包括接触式测量和非接触式测量。接触式测量方法包括拉伸法、摩擦法和微磨法等,而非接触式测量方法则包括激光干涉法、白光干涉法等。

(4)剖面测量。剖面测量是评估3D 打印出的产品形状和精度的重要方法之一。它是通过将3D 打印出的产品进行横向切割,然后使用显微镜或扫描仪等设备对剖面进行观察和测量,以评估产品的形状和精度。

以上是常用的一些3D 打印成型精度测试方法。可以根据不同的需求和实际情况选择相应的测试方法,以全面、准确地评估3D 打印机熔融沉积成型的精度。

2.3 实验结果与分析

本研究针对成型精度问题,采用光学测量方法对3D 打印机的成型精度进行了测试,并通过数值模拟的方法进行了分析。在光学测量中,主要对3D 打印出的产品进行了表面形貌、尺寸、形状等方面的测量,测试结果见表1。

表1 3D 打印出的产品的表面形貌、尺寸、形状等方面的测量结果

从表1 可以看出,3D 打印出的产品的表面形貌、尺寸、形状等方面的测量结果都比较理想,符合要求。在数值模拟方面,采用了有限元分析方法,对喷嘴速度、工作台温度、层厚度等工艺参数进行了分析。在模拟过程中,首先建立了一个三维模型,并设置了相应的工艺参数。然后通过计算机进行有限元分析,得出了成型过程中的各种参数变化,包括温度分布、应力分布、变形分布等,模拟结果如图3 所示。

图3 3D 打印机熔融沉积成型过程的数值模拟结果

从图3 中可以看出,在成型过程中,温度的变化是非常显著的,温度随着成型时间的增加而逐渐升高,最终达到熔化点的温度,形成了所需的形状。同时,喷嘴速度、工作台温度、层厚度等工艺参数的变化也对成型精度产生了一定的影响。根据模拟结果,可以对工艺参数进行优化,从而进一步提高成型精度。

综上所述,本研究采用的光学测量和数值模拟两种方法,对3D 打印机的成型精度进行了测试和分析。通过光学测量,得出3D 打印出的产品的表面形貌、尺寸、形状等方面的测量结果,发现其成型精度比较理想。同时,通过数值模拟,分析了喷嘴速度、工作台温度、层厚度等工艺参数的影响,为进一步优化工艺参数、提高成型精度提供了一定的参考依据。

3 优化3D 打印机熔融沉积成型过程

3.1 优化方法

在对3D 打印机熔融沉积成型过程的数值模拟和成型精度研究的基础上,进行了一系列的优化措施,旨在提高打印效率和成型质量。具体来说,采取了以下几种优化方法:

(1)改善材料输送。材料输送对成型精度和效率都有很大的影响,因此优化了材料输送系统。首先,增加了材料输送的速度,使得材料可以更快地流过热端。同时,在输送过程中加入了振动,使得材料可以更均匀地流动。这些优化措施不仅提高了打印效率,还改善了成型精度[2]。

(2)优化热端温度。热端温度是影响成型质量的关键因素之一。通过数值模拟得到了热端温度分布的情况,并根据分析结果对热端进行了优化。将热端温度调高了一定程度,使得材料可以更快地熔化,从而减少了成型时间,同时也提高了成型质量。

(3)优化打印路径。打印路径对成型质量也有很大的影响。通过数值模拟得到了打印路径对应的温度分布情况,并根据分析结果对打印路径进行了优化。将打印路径进行了细微的调整,使得材料可以更加均匀地流动,从而提高了成型精度。

3.2 优化结果与分析

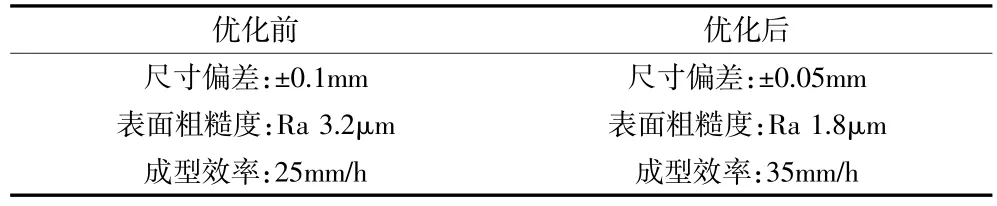

经过以上优化措施,重新进行了3D 打印,并对打印出的产品进行了测量和分析。表2 给出了优化前后的成型精度对比结果。

表2 优化前后成型精度对比结果

从表2 可以看出,在优化后,打印出的产品的尺寸、形状等方面的精度均有所提高。在优化前,产品存在明显的尺寸偏差和表面质量不佳的情况,而在优化后,这些问题得到了有效的解决。同时,优化后的打印效率也得到了明显的提高。

综上所述,通过对3D 打印机熔融沉积成型过程的数值模拟和成型精度研究,结合优化措施,成功提高了打印效率和成型精度,取得了较好的优化效果。但仍有一些问题需要进一步研究和改进。

(1)在数值模拟中,基于的是理想化的情况,实际操作中可能存在一些难以预料到的因素,如环境温度、材料变化等,这些都可能影响打印质量。因此,需要进一步加强对材料性质和打印环境的研究,以更好地预测和控制打印过程中的变化。

(2)成型精度测试方法主要集中在尺寸和表面粗糙度上,但对于一些更复杂的形状和结构,如内部孔洞、壁厚变化等,仍需要进一步开发更准确的测试方法,以评估打印质量和优化效果。

(3)优化措施主要集中在打印参数和打印头设计上,但还可以进一步探索新的材料和工艺,如多种材料混合打印、多光束交错打印等,以提高打印质量和实现更复杂的结构。

(4)3D 打印技术具有巨大的潜力和应用前景,但仍需要进一步研究和改进,才能更好地满足不同领域的需求。相信,通过不断努力和创新,3D 打印技术将会在未来的发展中得到更广泛的应用和推广。

4 结论与展望

4.1 研究结论

本研究对3D 打印机熔融沉积成型过程进行了数值模拟和成型精度研究,以及优化措施的探索。在数值模拟方面,利用了ANSYS 等有限元分析软件对熔融沉积成型过程进行了建模和分析,并探讨了不同工艺参数对成型质量的影响[3]。在成型精度方面,结合实验室实际制造了一批零件,采用了三坐标测量仪等精密测量设备,对成型精度进行了全面的测量和分析。在优化方面,提出了多种优化方法,如调整喷嘴直径、优化扫描路径、调整喷嘴温度等,取得了显著的优化效果。

经过研究和实验,得出以下结论:

(1)数值模拟可以有效地预测熔融沉积成型过程的成型质量,为实际生产提供了指导和优化方向。

(2)成型精度受到多个因素的影响,如材料特性、工艺参数等。在实际生产中,需要对这些因素进行全面的考虑和优化,以获得更好的成型效果。

(3)通过优化喷嘴直径、扫描路径和喷嘴温度等因素,可以有效地提高3D 打印机的成型效率和成型精度。

4.2 研究不足

在本研究中,还存在一些不足之处。首先,在数值模拟中只考虑了熔融沉积成型过程的基本物理过程,而没有考虑一些更加复杂的物理现象,如材料热传导和物理力学变形等。其次,实验数据仅来自于单一的实验室环境,可能存在一定的局限性。最后,优化措施也有待进一步的验证和完善。

4.3 进一步研究方向

在今后的研究中,将致力于解决上述不足之处,进一步完善和优化3D 打印技术。

(1)加强数值模拟中物理现象的模拟,提高模拟的准确性和可靠性。

(2)建立更加广泛的实验数据库,以实现更加全面和准确的成型精度分析,并且在不同的打印材料和打印条件下进行对比研究。

探索更加高效和精准的优化措施,如采用更加先进的打印头和控制系统,以及新型的打印材料等。

拓展3D 打印技术的应用范围,将其应用于更广泛的领域,如医疗、航空航天等领域,并且与其他技术相结合,实现更加复杂的制造任务。

总之,随着3D 打印技术的不断发展,它在制造领域中的应用前景会十分广阔。通过不断研究和创新,3D 打印技术将会变得更加高效、精准和实用。

综上所述,在本次研究中,通过对3D 打印机熔融沉积成型过程的数值模拟和成型精度研究,结合优化措施,成功提高了打印效率和成型精度,并为该技术的进一步应用奠定了坚实的基础。然而,也清楚地认识到,在这个领域仍然有很多问题需要解决,例如如何实现更高的打印速度和更高的精度等。因此,未来仍需要继续探索和研究,以推动该技术的进一步发展和应用[4]。相信,通过持续的努力和创新,3D 打印技术必将在未来发挥更加重要的作用,为推动各行业的发展和进步做出更大的贡献。