固支结构对压阻式压力传感器的输出影响研究

王宇峰,赵妍琛,雷 程,梁 庭

(1.中北大学,省部共建动态测试技术国家重点实验室,山西太原 030051;2.西安航天动力研究所,陕西西安 710199)

0 引言

压力信号的检测技术是汽车、消费电子、工业系统等领域的关键性基础技术之一[1]。在集成化、智能化、高精度的发展趋势下,常规的传统压力传感器并不能为此类测试检测需求提供技术解决方法[2]。随着近年来MEMS技术的发展,推动各种类型的微小型MEMS压力传感器的研发,例如光纤法珀式压力传感器[3]、压阻式压力传感器[4]、电容式压力传感器[5]、谐振式压力传感器[6]。其中压阻式压力传感器凭借其简单的处理电路以及成熟的工艺手段广泛应用于汽车电子、移动终端、消费电子产品等领域[7-8]。

为追求更加小巧的压力传感器产品,需要压力传感器芯片的结构设计更加紧凑,尽可能地缩小非敏感区域,如此便可根据芯片尺寸设计相应的小型化封装。在压力传感器芯片的设计过程中,由于方形平膜类型的敏感膜片在测试过程中具有良好的应力集中区以及较高的灵敏度、线性度,而被广泛应用在微型化压力传感器的设计中[9]。本文将通过有限元仿真分析方法,针对MEMS芯片设计过程中所使用的几种仿真模型进行对比研究,分析不同结构模型所设计的压力传感器产生偏差的原因,调整压力传感器力学结构尺寸设计方法。

1 压力传感器芯片结构设计

1.1 压阻式压力传感器工作原理

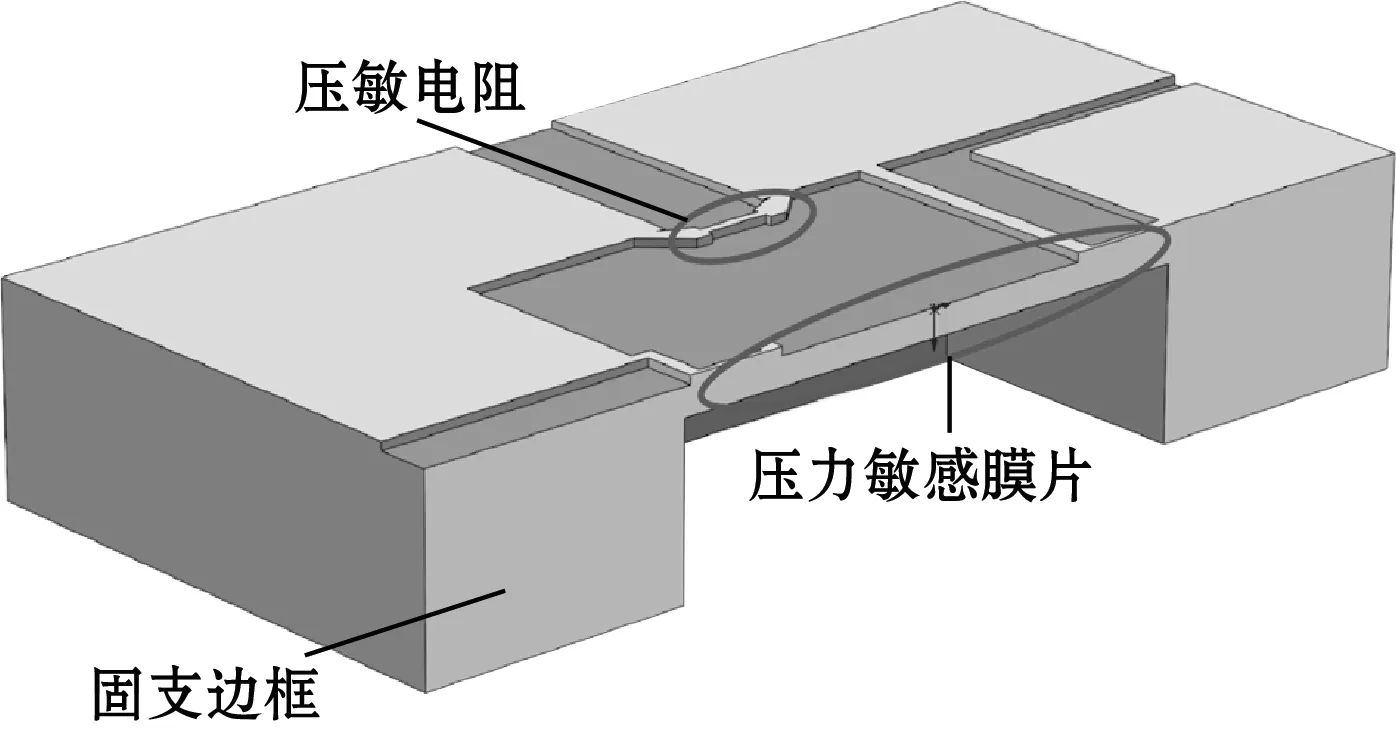

压阻效应是当半导体材料受到应力作用时,能带产生相应的变化,致使能谷的能量移动,导致半导体材料的电阻率发生变化的现象[10]。将具有压阻效应的半导体材料通过微纳尺度工程手段制成压力敏感膜片上的压敏电阻,并将压敏电阻构成惠斯登电桥,如图1所示。以此实现压力信号输入到电信号输出的转换,通过输出电信号的变化表示压力信号的变化。

图1 惠斯登电桥示意图

输出电压和电阻的关系表达式可以表示为

(1)

式中:Uin为输入电压值;Uout为输出电压值;R1、R2、R3、R4分别为压敏电阻初始电压值;ΔR1、ΔR2、ΔR3、ΔR4分别为受压后电阻变化值。

1.2 方形平膜敏感结构

压力传感器芯片常常是通过微纳尺度加工手段,将半导体材料制成用于感受压力的压力敏感膜片,正方形的敏感膜片在压力传感器中极为常见,因为正方形的膜片与其他形状膜片相比,能够在同等条件下产生最大的应力,从而产生最强的信号输出[11]。如图2所示,以方形平膜为例,压力敏感膜片在施加外力载荷后,在敏感膜片内各部分之间的相互作用下产生应力,并根据形状不同产生不同类型的应力集中区,压敏电阻需要排布在应力集中区内部,实现对应力的感知。在压力传感器的设计仿真过程中,通常将压力敏感膜片归为周边固支薄板模型,通过有限元仿真软件分析压力载荷变化情况下的应力情况,从而得到压力传感器在理想情况下的输出状态。

图2 压力传感器芯片示意图

1.3 固支结构对压力传感器的影响

出于工程实用观点,将厚度与边长跨度比例介于1/20~1/5区间内、挠度不超过厚度1/2的板结构,视为薄板结构,并在仿真过程中假设在受到压力载荷后,薄板的中平面仅发生弯曲,而不发生变形;薄板各层之间不发生挤压;垂直于薄板平面的垂线只发生倾斜,而不发生扭曲[12]。基于上述假设,常用的仿真理论结构为如图3(a)所示的四边简支理论结构,并在仿真过程中仅使用如图3(b)的薄板结构作为仿真模型,即仅使用边界约束条件设计固支结构。

(a)简支板示意图

此种方法在仿真过程中认为周边固支结构为刚性结构,即在压力作用下不发生形变,得到的仿真结果未考虑到实际工作过程中周边固支结构的应力与应变。除此之外忽略了固支结构的反力及角部力。边界反力的最大值出现在固支边界的中点处,该力与载荷并不平衡,需要由4个角位置上的集中反力平均,该集中反力的方向是沿着固支结构向下,拉住薄板的角以防止其在挠度的作用下向上翘起[13]。综上所述,传统模型的的仿真过程中,忽略了绝大部分固支结构产生的影响,仿真结果过于理想化,在工程设计、制备过程中,由于固支结构受载荷后产生的应力、应变所导致的误差因素未被完全考虑。故而在本文的压力传感器设计仿真过程中,使用如图4所示的仿真模型进行有限元分析,在仿真过程中引入固支结构,并分析其对压力传感器精度所造成的影响。由此得到的仿真结果,可以对压力传感器结构的设计、加工起到更好的指导作用。

图4 引入固支结构的仿真模型

2 仿真分析

2.1 固支结构对仿真的影响

在仿真建立A、B两组模型对比组,其中A组为如图3所示的传统简化仿真模型,其中未设计加入固支结构,B组为引入固支结构的仿真模型,两组模型中压力载荷均为1 MPa,敏感膜片的尺寸均为1 000 μm×1 000 μm×65 μm,在B组中加入宽度、厚度均为500 μm的固支边框结构,模型如图5所示。

(a)模型A结构示意图

进行网格划分时,考虑到在实际工程制备过程中,压敏电阻结构尺寸通常较小,为防止有限元仿真过程中,压敏电阻所处位置网格单元单一,故而将网格单元细化划分。网格单元最小值为0.4 μm,最大值为40 μm,该尺寸已满足本文所设计压力传感器压敏电阻仿真所需。

传统简化模型仿真结果如图6所示,其固定约束为周边固支,未设计固支边框结构。通过仿真结果可以看出,在1 MPa的载荷下,其应力集中区分布在敏感薄膜正反两面的边缘附近,最大值为75.820 MPa,最小值为0。

图6 传统简易模型应力仿真情况

在MEMS压力传感器的设计过程中,为方便后期芯片制备加工过程提供工艺冗余,同时为了压敏电阻能够完全处于应力集中区内部,使得传感器拥有较高的灵敏度。通常会将压敏电阻布设位置向膜片中心进行少许偏移。如图7所示,本文设计的压力传感器综合考虑光刻精度等工艺过程因素,将压敏电阻布设在距离敏感膜片边缘20 μm的位置,以避免由于光刻偏差,导致压敏电阻偏出敏感薄膜范围。

图7 压敏电阻布设路径

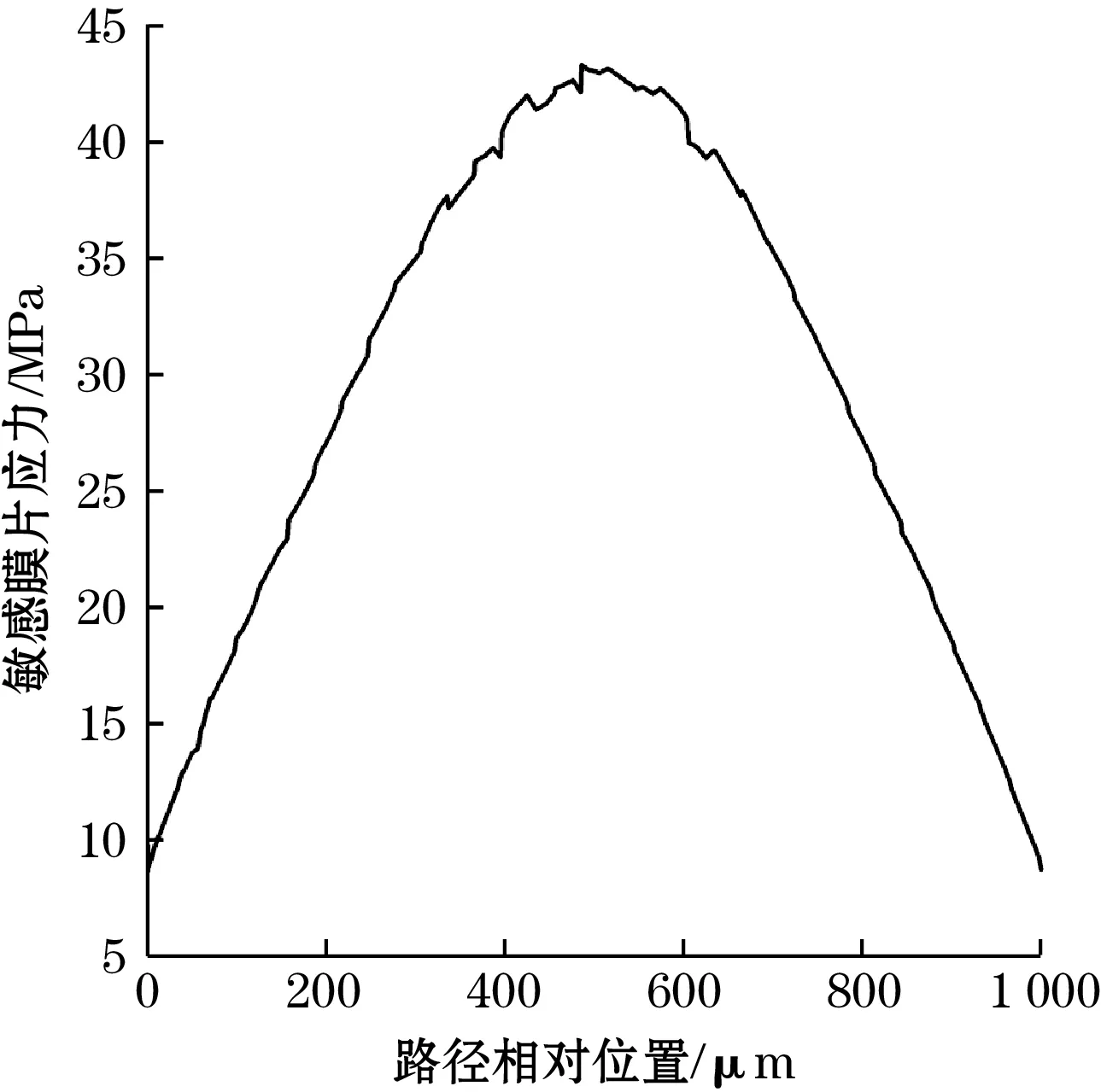

在压敏电阻布设位置设置应力路径并进行分析,由图8可以得出,该路径应力最大值约为54.134 MPa。

图8 传统简易模型应力路径分析

在模型B的仿真过程中,引入了如图5(b)所示的固支边框结构,在仿真过程中设计其固定约束为底面固定约束,并在正面施加1 MPa压力载荷。仿真结果如图9所示,模型整体应力最大值为103.304 MPa,最小值为0.429 MPa。

其应力集中区集中在膜片感压面的背面,即压力传感器芯片参考腔体底部边缘位置相较于模型A应力集中区位置发生显著变化。这是因为固支结构的引入,在如图10所示的区域,当敏感膜片受压后,在敏感膜支撑边界,即与固支结构接触边界,产生支反力,支反力的大小与敏感膜受压产生的应力及扭矩作用的合力大小相同,方向相反,在固支结构内壁与敏感膜受压面背面,即压力参考腔腔底边缘所处截面产生剪切力,形成应力集中区。

图10 固支结构所引入的剪力发生示意图

此时针对压敏电阻布设位置进行应力路径分析,路径位置与前述模型A一致,均为距离敏感膜片边缘20 μm。得到结果如图11所示,其最大值接近43.330 MPa。

图11 固支结构模型应力路径分析

由此可以得出,如果仅用简易化的膜片模型进行仿真,仿真过程会相对简单,但是仿真情况表明其应力集中区所处平面发生改变,应力仿真情况偏差较大。这是由于压力敏感薄膜在压力载荷的作用下,产生了与压力载荷方向相同的形变。随着压力载荷逐渐增加,挠度会继续增大,敏感膜片向下的突起与固支结构产生挤压,产生相比于受压面更大的应力,由此造成应力集中区分布在压力传感器芯片的参考腔底部边缘。导致受压面压敏电阻布设位置的应力产生相对偏差,结果显示偏差达到10.804 MPa,偏差接近24.93%。

在实际工程设计中,按照模型A所设计的压力传感器,在使用中其压敏电阻不能感受到模型A应力路径上所预期的应力值,导致其传感器在供电电压不变的情况下,满量程输出变低,灵敏度降低。甚至因为未考虑到固支结构对整体应力的影响,在相同压力载荷情况下压力传感器芯片结构的最大应力值变大,导致敏感薄膜破裂,产生失效。

2.2 封装方法对传感器的影响

上述章节中模型A、B为在设计层面,仅考虑了固支结构是否会对敏感膜片的应力产生影响。而在实际封装过程中,还需要考虑封装方法对于边界载荷、固定约束的改变。除了表贴式封装方法(图12(a))外,部分传感器芯片的封装方法采取埋入式封装方法(图12(b))。

(a)表贴式封装方法

仿真时建立压力传感器模型,在压力感受端施加压力载荷,在封装中的固定面施加固定约束。压力传感器在实际工作中,可以通过其与封装基板的装配形式分为表贴示封装、埋入式封装。如图12(a)所示,表贴式封装方法可以将芯片看为底面固支约束状态。使用埋入式封装方法时,如图12(b)所示,芯片除感压膜片所在端面外,其余表面均被固定,可以将芯片看为底面及周边固支约束状态。

此时模型的固定约束状态与上述仿真模型A、B不同,表贴式封装模型的固定约束由底面约束变为周边、底面同时固定。压力载荷施加同样发生改变,表贴式封装时,压力载荷不仅作用于敏感薄膜,同样作用于固支边框结构。而埋入式封装仅为顶面感受压力载荷。因此引入了模型C、D对比组,模型参数如表1所示。

表1 封装方法仿真对比组

经过针对C组模型的仿真分析,得到如图13所示的应力分布结果,其应力集中区分布情况与上述章节模型B接近,整体应力最大值为104.768 MPa,应力最小值约为0.000 8 MPa。

(a)模型全貌图

同样对压敏电阻布设位置应力路径进行分析,得到仿真结果如图14所示,其最大值约为42.283 MPa,与对照组B相比偏差接近2.42%。

图14 表贴式封装方法应力路径仿真结果

通过对D组模型的建模分析,仿真得到其应力分布状态如图15所示,埋入式封装方法的压力传感器芯片应力集中区位置分布同样接近于模型B,整体应力最大值为103.606 MPa,最小值为0。

(a)模型全貌图

在针对模型D的压敏电阻布设位置进行应力分析后,得到如图16所示的仿真结果,其最大值接近43.098 MPa,与模型B对比,其偏差值接近0.54%。

图16 埋入式封装方法应力路径仿真结果

得到各对照组之间的仿真结果如表2所示。由表3可以认为封装方法不会对应力集中位置造成影响,但是封装方法的不同,会造成传感器整体结构及压敏电阻布设路径上的应力产生细微偏差。表贴式封装方法对于压敏电阻的影响略大于埋入式封装方法,这是因为埋入式的封装方法,在黏结剂的作用下,压力传感器的固支结构几乎完全被固定,更加近似于刚性结构,不会在侧向压力的作用下产生附加应变,而表贴式封装方法,在压力施加过程中,固支边框同样受到压力载荷作用,引起附加应变,导致其出现应力偏差。

表2 各组模型仿真结果

表3 仿真结构参数

2.3 固支占比对压力传感器的影响

在压力传感器的工程应用过程中,埋入式封装方法在使用过程中,极易出现黏结剂溢出,污染压力敏感膜片,或者是在黏结剂的固化过程中,引入较大的封装应力,导致压力传感器的产能、良品率降低。所以现阶段以仅粘贴压力传感器底面的表贴式封装方法为主。为了更好地揭示表贴封装型压力传感器固支结构对于压力传感器精度的影响,设计如表3所示的仿真思路。通过引入固支结构宽度作为参数变量,分析压力传感器压敏电阻布设路径以及压力传感器整体结构的应力分布情况。

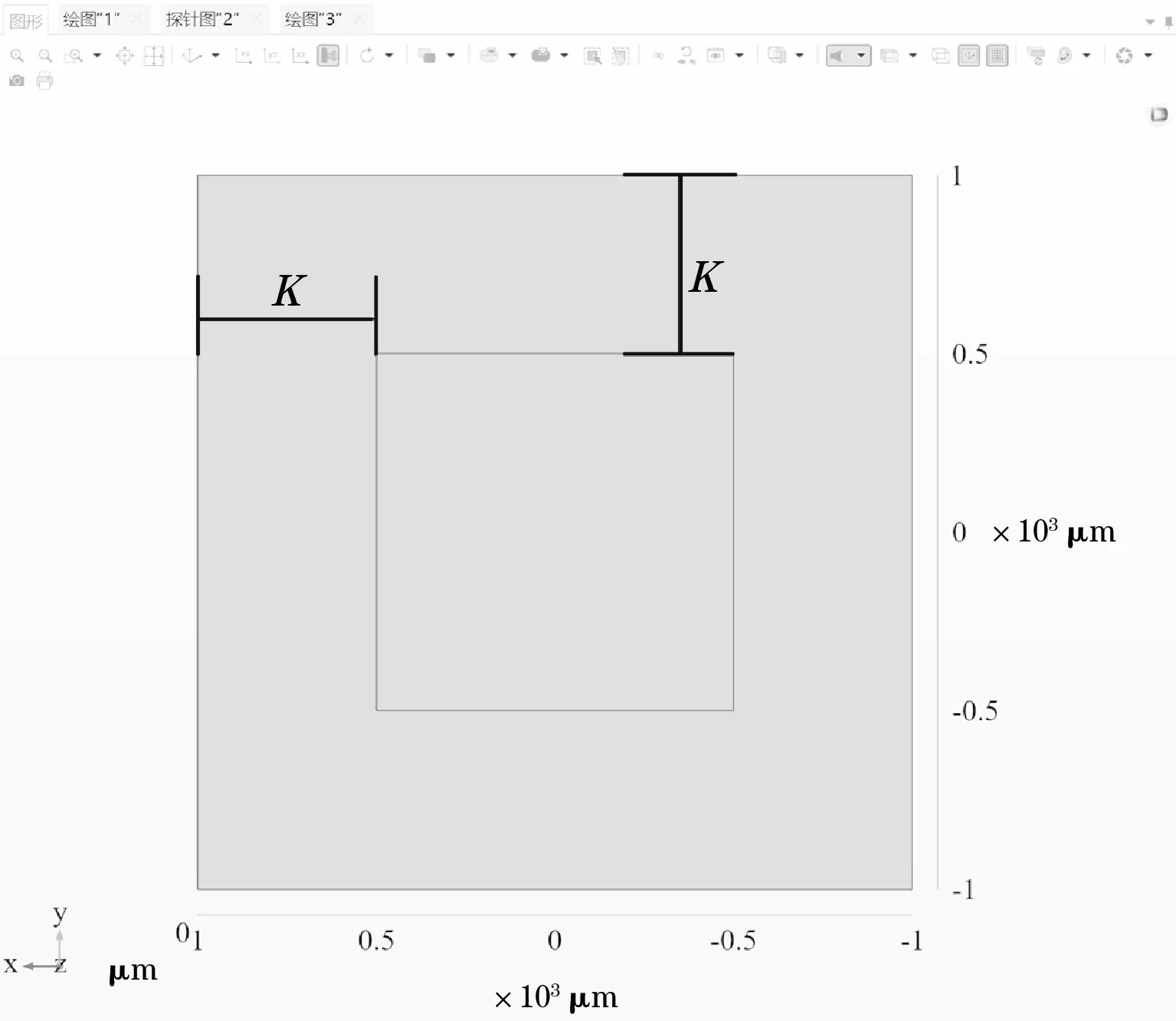

根据表3,设计仿真模型如图17所示,模型为方形平膜C型硅杯结构,压力敏感膜片位于模型正中间。将变量固支结构宽度K的变化设为3个阶段,第1阶段以5 μm为增量,从20 μm增至100 μm,第2阶段以10 μm为增量,从110 μm增至190 μm,第3阶段以50 μm为增量,从200 μm增至600 μm。

图17 固支宽度变量仿真模型

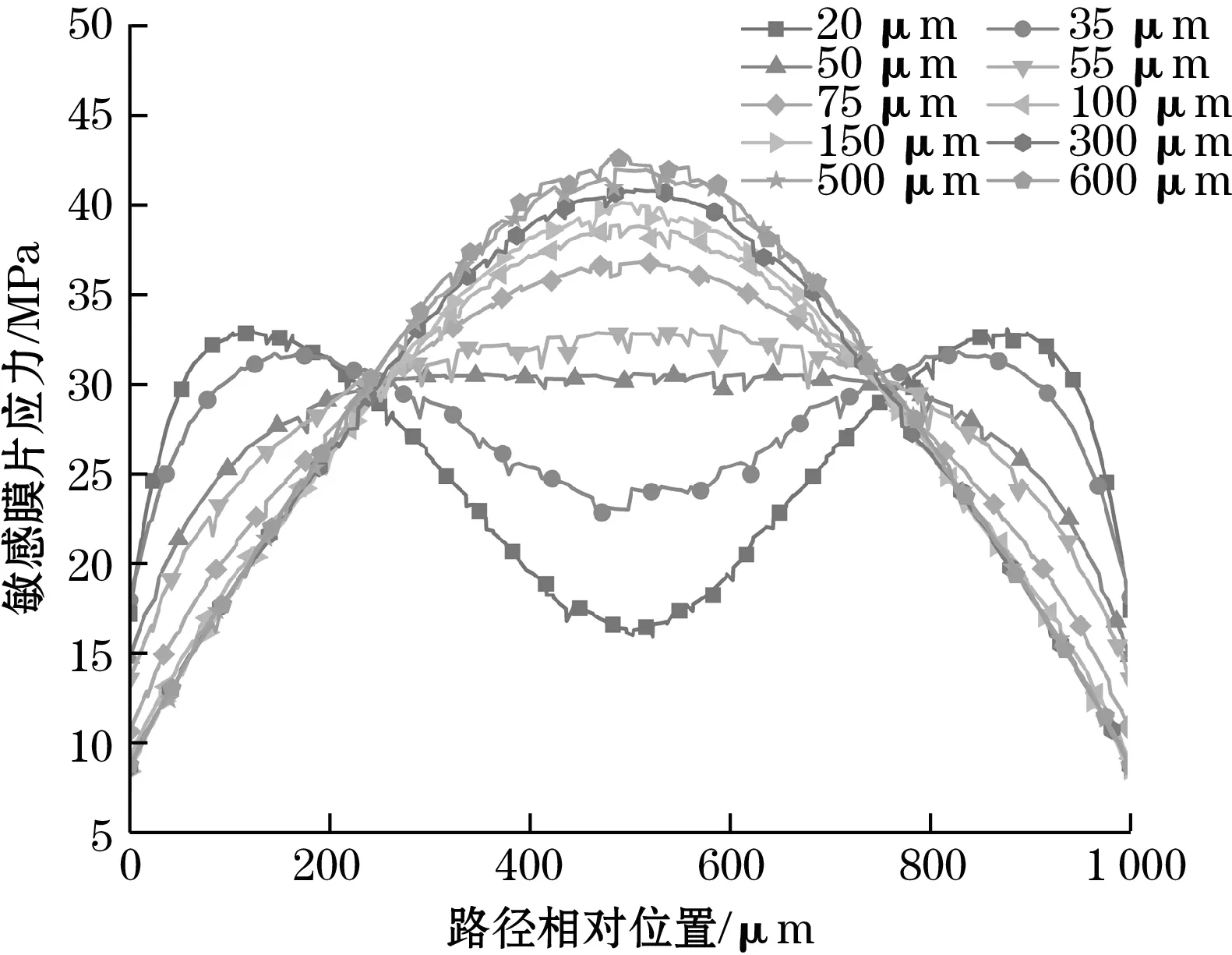

经过仿真,得到压敏电阻布设路径上的应力集中区变化情况如图18所示。由图可知,当MEMS压力传感器芯片固支结构的宽度设计为极小时,此时压力传感器的压敏电阻布设路径上的应力分布发生明显改变,应力集中区出现在路径的两端,即压力传感器芯片敏感膜片的角部位置,压敏电阻布设位置的应力反而成为该路径上的应力低谷区。随着固支结构的宽度不断加大,压敏电阻所处位置的应力逐渐变大,当固支结构宽度与敏感膜片厚度的比例大于1:1时,该路径上的应力集中区恢复到压敏电阻所处位置,即敏感膜边缘中间位置。

图18 应力集中区随固支宽度变化情况

同时对MEMS压力传感器的固支结构形变量进行监控,得到如图19所示的仿真结果,其中图19(a)根据固支结构宽度变化制图,图19(b)依据固支结构宽度与敏感膜片厚度的比例进行制图。由图中可以得出,在固支结构宽度较薄时,固支结构形变量较大,此时固支结构无法表现出其刚性能力。随着固支结构宽度逐渐加大,固支结构形变量快速减小,至固支结构宽度大于200 μm后,即固支结构宽度与敏感膜片厚度的比例大于3∶1后,固支结构形变量的最大值接近于零,且逐渐稳定,此时表现出较好的刚性。

(a)固支结构形变量随宽度变化情况

这是因为当固支结构宽度较薄时,固支结构在压力载荷的作用下同样体现出弹性薄板的特性,无法起到固定支撑的约束作用,此时由于固支结构的角部位置的三角结构,相比于固支结构平面处,4个角部位置仍能在此情况下表现出一定支撑能力,故而此时的MEMS压力传感器模型更接近于如图20所示的支撑在柱体行列上的薄板模型。随着固支结构宽度的增加,固支结构的中间区域开始逐渐显现出其刚性能力,固支结构体现出其整体的固定支撑约束功能。

图20 支撑在柱体上的薄板模型

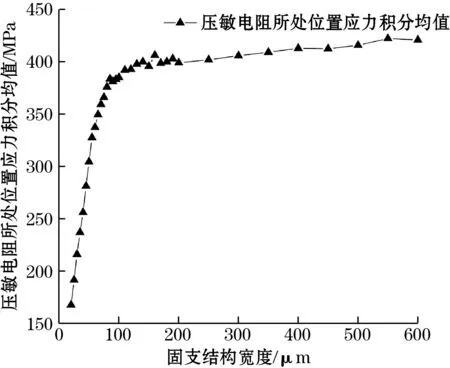

根据固支结构的结构变化,为更加明显地证明固支结构对MEMS压力传感器芯片输出的影响,在仿真模型中针对压敏电阻所处位置进行应力提取仿真,即选定压敏电阻布设路径中间位置100 μm的长度进行应力提取,并得到其积分均值,得到其在固支结构变化的影响结果如图21所示,其中图21(a)根据固支结构宽度变化制图,图21(b)依据固支结构宽度与敏感膜片厚度的比例进行制图。

(a)压敏电阻应力积分均值随固支宽度变化情况

结果进一步表明,当固支结构宽度与敏感膜片厚度的比例大于3∶1后,压敏电阻所感受到的应力变化变得稳定,即MEMS压力传感器此时输出受到固支结构变化带来的影响变小。

基于此实验结果可以为MEMS压阻式压力传感器的微型化设计进行一定指导。即可以在保证固支结构宽度与膜片厚度的比例大于3∶1的前提下,将MEMS压力传感器芯片尺寸进行微型化设计。例如在模型B所示的压力传感器设计中,在原有敏感膜尺寸不变的前提下,整体结构可由原来的2 000 μm×2 000 μm,缩减至接近1 400 μm×1 400 μm,尺寸缩小接近51%。

3 结论

本文在方形平膜MEMS压阻式压力传感器的设计仿真阶段中,于仿真模型中引入固支结构,在压力传感器模型有无固支结构参与仿真的情况下分析压力传感器的压敏电阻受力情况。本文证明了无固支结构的简易模型有着近24.93%的偏差程度。同时根据两种常见的封装方法,改变模型的约束条件,证明了不同的封装方法会对传感器存在0.57%~2.5%的影响。为了进一步分析固支结构对MEMS压力传感器的输出精度影响,本文在模型中引入固支结构宽度作为变量,得出固支结构的宽度大于敏感膜厚度的3倍时,压力传感器芯片的应力状态趋于稳定,应力集中区明显。