富水砂层深基坑墙体渗漏灾害与对策分析∗

刘俊城,谭 勇

(同济大学地下建筑与工程系, 上海 200092)

0 引言

深基坑工程施工由于涉及到土体-结构-地下水的相互作用,同时受到人为因素的干扰,一旦控制不当极易引发严重的工程灾害事故,造成显著的经济损失和人员伤亡[1-2]。 周红波等[3]对52 例地铁深基坑工程事故原因进行统计分析得出,因地下水处理不当引起的渗流破坏是最为常见的事故类型之一。 近年来频繁发生的深基坑止水帷幕渗漏、管涌和坑底突涌事故是渗流破坏的主要表现形式,若事故发生后未及时采取有效措施进行控制,极易导致基坑失稳破坏[4]和坑外地表塌陷[5]等严重后果。在我国富水砂层地区,由于具有地下水位高、砂层厚度大、稳定性差等复杂的水文地质条件,深基坑止水帷幕存在缺陷的情况较为普遍。 一旦形成贯通的渗流通道,坑外大量的砂土颗粒将随地下水快速涌入坑内,造成严重的地层损失,因此相应的事故前预防措施和事故后处理措施显得尤为重要[6]。但目前已有的深基坑渗漏事故分析主要集中在软土或软土局部夹砂地层,对于深厚富水砂层鲜有报道。

以富水砂层某地铁深基坑的2 起墙体渗漏事故为例,对事故主要原因进行探讨,并总结该类特殊地层基坑渗漏事故的预防、应急堵漏和后续加固措施,以对日后类似工程灾害提供参考。

1 工程概况

1.1 基坑概况

本地铁车站基坑工程沿东西向布置,为岛式站台地下3 层车站。 基坑由西端头井、标准段和东端头井3 部分组成,长约163m,宽约23m,标准段开挖深度约25.9m,端头井开挖深度27.4 ~28.6m。 在基坑西北侧有1 栋敏感建筑物(筏板基础,距基坑最近处约12.4m),基坑及监测点平面布置如图1 所示。

图1 基坑及监测点布置Fig.1 Site plan of project site along with instrumentation layout

1.2 工程地质和水文地质条件

该车站基坑地貌类型属于长江下游冲积平原,地形平坦,地貌较为单一。 坑底位于④2粉质黏土夹粉土,开挖深度范围内以砂土为主,依次为①填土、②砂质粉土、③1粉砂夹粉土、③2粉砂和④2粉质黏土夹粉土;开挖面以下则依次为④2t砂质粉土夹粉质黏土、⑤1粉砂夹粉土、⑤t粉质黏土夹粉土、⑤2砂质粉土夹粉质黏土、⑤3粉砂夹粉土、⑥粉砂。各土层的主要物理特性参数如表1 所示。

表1 土层主要物理特性参数Table 1 Major physical parameters of soil layers

根据地下水埋藏条件,本基坑场址内主要涉及上层潜水和微承压水。 其中,潜水水位埋深为1.6~2.3m,平均水位埋深为2m,地下水位较高;承压水主要赋存于④2层和⑤t层下部的粉砂层中,即⑤1层、⑤2层、⑤3层和⑥层,水头埋深2 ~5m。 由于隔水层④2层和⑤t层厚度较薄且夹杂粉土,因此承压水和潜水之间存在一定的水力联系。

1.3 基坑支护方案

本基坑采用半盖挖顺作法施工,围护支撑体系为地下连续墙+内支撑的形式,其中内支撑包括钢筋混凝土支撑和钢支撑。 本工程地下连续墙不仅作为围护结构同时兼作止水帷幕,因此采用防水性能相对较好的工字钢接头;此外,富水砂层由于含水层的厚度过大,止水帷幕难以完全隔断坑内外的水力联系,同时考虑到施工成本,故在地下连续墙底部另加一段素混凝土墙。 基坑标准段和端头井的典型剖面如图2 所示。

图2 基坑典型剖面(单位:m)Fig.2 Typical cross-sections of deep excavation (unit: m)

2 渗漏事故案例

2.1 渗漏点1

2019 年12 月1 日上午10 时左右,基坑已开挖至坑底,开挖深度约25.9m,施工人员准备浇筑底板,突然发现地下连续墙N22 和N23 之间的接缝处严重漏水,并夹带泥砂,渗漏点位置如图1 所示,漏水情况如图3 所示。 由于此时已准备浇筑底板,施工单位为加快进度,仅在渗漏位置采用砂袋进行初步反压,未采取其他措施。 2019 年12 月1 日下午13 时左右,初始渗漏点处的涌水涌砂量明显加大,施工单位迅速在坑内反压砂袋、水泥和双快水泥,并在坑外钻孔注浆进行加固,下午18 时左右,渗漏点封堵工作基本完成,坑内堵漏措施如图4 所示。

图3 漏水现场Fig.3 Water leakage

图4 坑内反压堵漏现场Fig.4 Stockpiling sandbags inside the excavation to seal off leakage

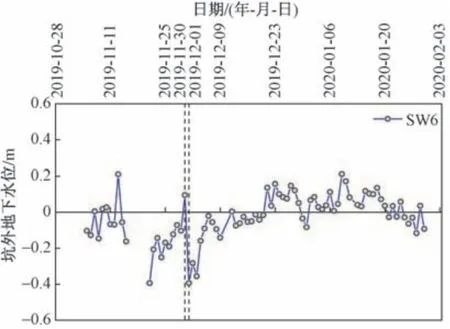

通过对事故期间的现场监测数据进行回顾分析,在2019 年12 月1 日当天:①坑外地表明显开裂(见图5);②渗漏点1 附近的地表沉降测点D7-2 发生高达63.7mm 的严重突沉,最大沉降量达到102mm,远远超出监测控制要求(最大值为±40mm,日变化速率为±3mm/d),如图6 所示;③地表沉降测点D8-2 出现4.6mm 的突沉,仍大于监测控制要求;④邻近测点SW6 处的地下水位突然下降0.49m(见图7)。

图5 路面严重开裂Fig.5 Severely cracking of roadways

图6 坑外地表沉降Fig.6 Ground settlement outside the excavation

图7 坑外地下水位变化Fig.7 Variations of groundwater levels outside the excavation

由此可见,渗漏点1 由于渗漏初期未及时采取有效的措施对墙体内部及墙后的渗漏通道进行封堵,导致墙体漏水事故再次发生,产生显著的坑外地表沉降和水位下降,造成了较为严重的水土流失。

2.2 渗漏点2

2020 年3 月20 日上午9 时左右,基坑西端头井土方开挖至埋深约20m 处,地下连续墙W01 和N01 之间的接缝处突然出现涌水、涌砂现象,渗漏点位置如图1 和2b 所示。 鉴于渗漏点1 的事故经验,施工单位立即组织现场工人进行渗漏事故应急处置:①上午9 时10 分开始,安排相关人员对邻近道路和建(构)筑物进行加密监测;②上午9 时至11时45 分,进行坑内砂袋、水泥和双快水泥反压堆码以及坑内墙体的水平注浆;③上午10 时20 分至12时50 分,坑外引孔注入聚氨酯;④下午13 时至22时30 分,坑外引孔注入水泥-水玻璃双液浆;⑤当日16 时40 分左右,渗漏点封堵基本完成。

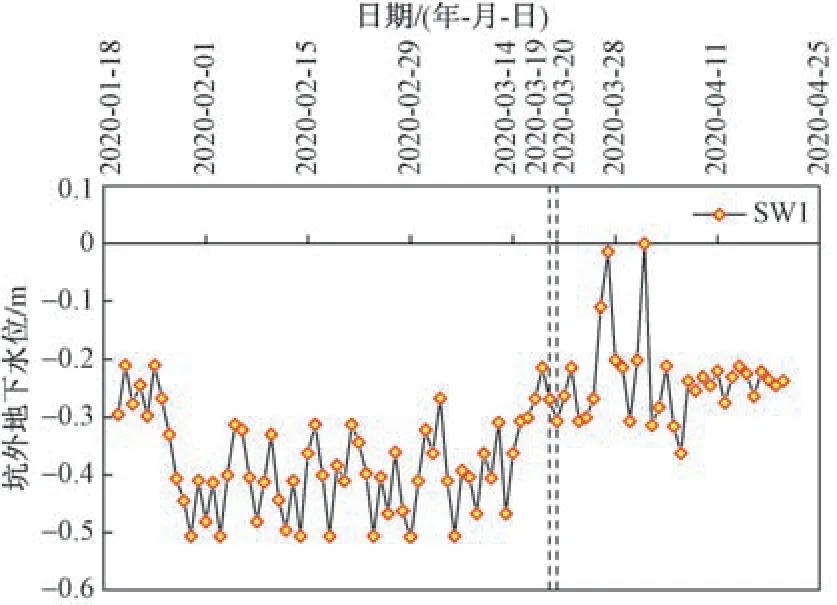

通过对事故期间的现场监测数据进行回顾分析,发现在2020 年3 月20 日当天:①渗漏点2 附近的地表沉降测点D1-1 ~D1-3 日变化速率均小于2mm/d,小于监测控制要求(±3mm/d),如图8 所示;②基坑西北侧筏板基础建筑物距渗漏点2 相对较近的沉降测点JC1 ~JC4 和JC9 的日变化率均小于1.5mm/d,小于监测控制要求;③如图9 所示,渗漏点2 邻近的测点SW1 日变化量仅0.04m,即水位波动不大。

图8 坑外竖向位移Fig.8 Vertical displacements outside the excavation

图9 坑外地下水位Fig.9 Groundwater levels outside the excavation

由此可见,渗漏点2 在事故发生后立即采取相应的处理措施,大幅降低了坑外的水土流失量,从而有效控制了坑外地表沉降和敏感建筑物沉降变形的发展。 因此,对于富水砂层深基坑而言,发生穿墙透水渗漏事故后,若能及时采取措施进行处理,能有效避免灾害恶化,否则将对周边环境造成严重损害。

3 富水砂层渗漏事故原因分析

对富水砂层基坑渗漏事故的原因进行分析,以便后续采取针对性措施降低事故的发生率和影响程度。 本文重点从地层因素、施工因素和人为因素三方面展开分析。

3.1 地层因素

该基坑所处的富水砂层地下水位高,潜水水位埋深1.6 ~2.3m,承压水水位埋深2 ~5m;以粉土和粉砂为主,渗透性强,土颗粒间的黏聚力较小、易液化且呈流塑状。

在地下连续墙成槽施工期间,由于砂土颗粒自稳性相对较差,容易导致壁面塌孔,因此墙体或接缝处往往存在一些严重缺陷。 当坑内土方开挖至缺陷处时,一旦揭露其上方土体,坑外地下水将携带流塑状的砂粒快速通过该缺口涌入坑内,造成严重的坑外地层损失。 此外,当基坑开挖深度较大时,为保证干燥的施工条件,避免坑底突涌破坏,坑内需按要求进行疏干降水和承压水降水,这导致坑内外的水头差很大,一旦止水帷幕存在薄弱位置,在高水压作用下容易被冲蚀破坏,形成贯通的渗漏通道,最终引发渗漏灾害。

3.2 施工因素

富水砂层深基坑止水帷幕渗漏事故频发通常是由于施工工艺不规范导致的,主要包括以下几点。

1)砂土地层自身的不稳定导致地下连续墙成槽开挖时壁面经常出现失稳坍塌,因此在墙体或接缝处形成膨润土夹泥体,容易受到墙后高压水的侵蚀破坏。

2)泥浆水质不符合要求。 由于含盐量和泥砂量较多,容易产生沉淀,使泥浆性质发生改变,无法起到较好的护壁作用。 其次,在墙体成槽阶段,抓斗提升速度过快,对壁面造成明显扰动。

3)槽内进行混凝土浇筑时,导管提升速度过快,导致墙内混凝土浇筑不密实,内部存在孔洞或墙体表面钢筋外露现象严重。

4)地下连续墙垂直度要求把控不严,导致相邻墙板间存在垂直度差异,墙体下部出现开叉现象,渗漏风险较高。

5)工字钢刚性接头未被清理干净,导致接缝处存在残余的泥浆及砂粒等杂质,在高水压作用下易进一步发展成贯通的渗水通道。

3.3 人为因素

对于富水砂层的危害性,当前从事基坑开挖作业的现场管理和施工人员往往还不够了解和重视,存在一定侥幸心理,经常出于加快工期或节约施工成本等方面的考虑,未及时采取相应的控制措施,导致大量工程事故的发生[7]。 正如前文介绍的渗漏点1,在渗漏事故发生初期,仅采用砂袋进行简单反压,未立即采取坑外注浆等有效措施封堵渗漏通道,最终导致了坑外严重的水土流失和显著的地表沉降,对周边环境造成了明显的不利影响。

4 渗漏事故处理措施

针对富水砂土深基坑渗漏事故发展快、影响严重等特点,为有效避免事故的发生并降低已有事故的危害性,本文主要从提前预防、应急堵漏和后续加固三个角度对渗漏事故的处理措施进行系统总结,并且以渗漏点2 为例对处置过程进行详细介绍。

4.1 渗漏预防措施

如前文所述,在富水砂层中施作地下连续墙时,由于其复杂性和特殊性,墙体缺陷问题往往难以避免。 因此在土方正式开挖前,可通过声呐渗流监测技术、同位素示踪法、高密度电法、温度示踪法及超声波检测技术等方法对地下连续墙墙体及接缝处的质量进行评估[8]。 提前确定好渗水点位置及渗漏情况,并采用墙后袖阀管注浆或高压旋喷注浆等手段对墙体渗漏缺陷处进行加固处理。

当基坑正式进行土方开挖时,为避免开挖过程中地下连续墙接缝处突发大规模渗漏,应沿墙体接缝处先小心试挖,若发现轻微渗水冒砂现象要立即采用钢板进行封堵并在接缝处进行灌浆处理。

此外,需重视基坑施工过程中地下连续墙侧向位移、坑外地表沉降、建筑物沉降及地下水位等重要指标的变化,一旦发现变形速率出现明显突增或地下水位出现明显下降,应马上反馈给施工方并积极采取措施避免渗漏事故发生。

4.2 应急堵漏措施

渗漏事故发生后,施工单位应立即采取应急处置方案进行堵漏,避免进一步恶化,主要措施如下。

1)坑内采用砂袋、水泥及双快水泥进行堆码反压,起到静压作用。

2)渗漏后立即对基坑本体及周边环境加密监测,并派专员对道路及周边环境进行不断巡查,对于地表出现明显裂缝以及建筑物出现明显倾斜的情况需及时进行处理。

3)在坑外渗漏点附近引孔注入聚氨酯实施静压堵水,封堵渗漏水源。

4)根据聚氨酯堵漏情况,坑外引孔注入合适配比的水泥-水玻璃双液浆进行地层加固。

4.3 后续加固措施

为防止事故再次发生,需根据现场勘查情况和前期封堵效果,对渗漏潜在影响区域进行加固处理,保证后续基坑施工安全,后续加固措施如下。

1)增加坑外渗漏区域深度范围内的地表沉降、管线沉降及周边建筑沉降监测点的监测频率,并持续1 周。

2)在渗漏点地下连续墙外侧引孔,注入浆液对渗漏事故潜在影响深度范围内的地层进行加固处理,并严格控制注浆压力在0.4 ~0.6MPa,避免因注浆压力过大导致墙缝再次渗漏。

3)当坑外注浆加固、坑内围堰拆除及墙缝注浆完成后,采用钢板对渗漏部位墙缝进行封堵。

4)墙体接缝处钢板封堵完成后,对坑内被地下水浸泡的土体进行淤泥拌合加固处理。

5)坑外设置应急降水井作降水及观测水位使用,后续一旦再次出现渗漏可提前降水,从而降低坑内外水压差,便于坑内进行反压堵漏处理。

4.4 质量保证措施

1)严格按照处理方案进行布控并复核。 钻头点误差应小于20mm,钻杆垂直度误差应小于1°;若观察到孔内溢水或压力异常,应立即停钻,确认注浆到位后再换孔继续。

2)严格按照配方要求进行浆液配料。

3)严格按照注浆程序施工。

4)注浆结束后应确保不出现溢浆、跑浆等现象。

5)记录现场钻孔资料,以便后续根据情况及时对注浆参数进行调整。

4.5 渗漏事故处理响应

本文以渗漏点2 为例,详细介绍应急堵漏和后续加固措施的实施步骤和具体参数。

4.5.1 应急堵漏

1)组织人员在墙体渗漏位置按“砂袋和水泥袋交错叠放”的方式堆积形成围堰反压区,如图10所示。

图10 堆码反压平面布置(单位:m)Fig.10 Layout of the stockpiled cofferdam(unit:m)

2)在渗漏点处地下连续墙W01 和N01 接缝两侧进行水平引孔注浆,注浆孔具体布置如图11 所示,其中注入聚氨酯、水玻璃和水泥分别为1.3,8.7,18.7t。

图11 引孔注浆布置(单位:m)Fig.11 Layout of grouting holes(unit:m)

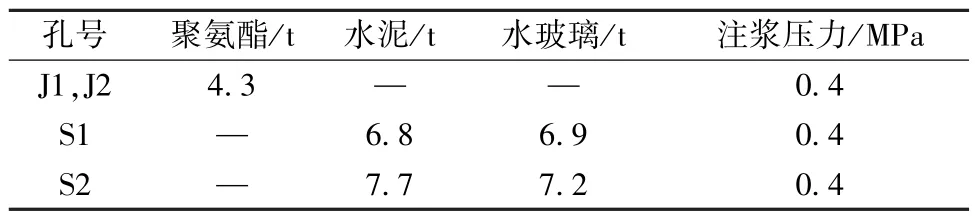

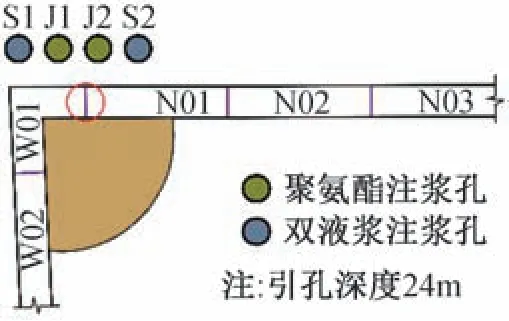

3)在地下连续墙W01 和N01 接缝外侧1m 范围内利用全液压履带式钻机取4 个孔,分别用于注入聚氨酯和水泥-水玻璃双液浆,先注入聚氨酯浆液(J1 和J2),后视堵漏情况再注入双液浆(S1 和S2)。 注浆孔布置如图12 所示,坑外注浆材料用量和参数如表2 所示。

表2 聚氨酯和水泥-水玻璃双液浆用量Table 2 Amount of polyurethane slurry and double slurry(cement and sodium-silicate)

图12 引孔注浆平面Fig.12 Plan layout of grouting holes outside the excavation

4.5.2 后续加固

1)提高事故潜在影响区内地表、管线和建(构)筑物沉降测点以及地下水位测点的监测频率,保持1.5h/次并持续1 周。

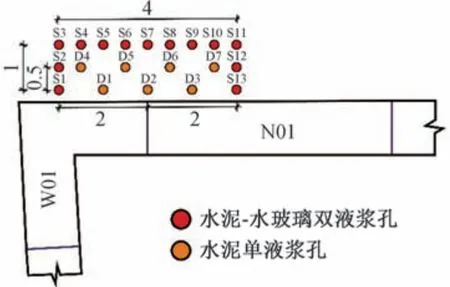

2)在渗漏所在地下连续墙接缝外侧,采用全液压履带式钻机通过引孔注浆的方式对背部区域土体进行加固,钻孔深度约32m,注浆长度约16m,即加固埋深为16~32m。 加固区域约4m×1m,注浆孔按梅花形(500mm×500mm)进行布设,加固区域平面布置如图13 所示。 其中,加固区外侧一圈采用水泥-水玻璃双液浆(S1~S13,水泥∶水玻璃=1 ∶1)充当加固止水帷幕;内侧注浆孔注入水泥单液浆(D1~D7)。

图13 注浆加固平面(单位:m)Fig.13 Plan layout of grouting improvement (Unit: m)

3)完成墙体背部加固、坑内围堰拆除和墙缝注浆,待浆液凝固稳定后将注浆管切除,对渗漏位置附近5m 范围内的墙体接缝用长、宽为1m,厚为1cm的钢板结合膨胀螺栓进行固定封堵,钢板与墙面的接缝用C30 细石混凝土填充,提高密封性。 接缝钢板封堵如图14 所示。

图14 墙体接缝钢板封堵(单位:m)Fig.14 Sealing off through-wall leakage with steel plates(unit:m)

4)当墙体接缝钢板封堵完成后,对坑内渗漏点附近被地下水浸泡的土体掺入10%的水泥进行拌合固结(水泥用量约47t),拌合范围为10m(长)×10m(宽)×1.5m(厚),如图15 所示。 当土体固结完成后,方可恢复坑内土方开挖。

图15 淤泥拌合固结平面位置(单位:m)Fig.15 Plan layout of strata reinforcement(unit:m)

5)在坑外注浆加固区周围布置3 口应急降水井,直径273mm,深度33m,如图16 所示。 降水井主要起降水及水位观测作用,当渗漏事故再次发生后,可提前降低坑内外水压,便于坑内快速进行应急堵漏。

图16 应急降水井平面布置(单位:m)Fig.16 Plan layout of emergency pumping wells(unit: m)

5 结语

1)富水砂土地区深基坑发生渗漏后,应立即采取有效措施封堵坑内外的渗漏通道,从而控制事故对基坑和周边环境的不利影响。

2)富水砂层基坑渗漏事故频发可主要归因于地层、施工和人为三大因素。 富水砂层由于复杂的水文地质特征,导致地下连续墙容易存在既有缺陷,而施工工艺上的不规范进一步减弱了墙体的止水性能。 此外,现场工作人员出于侥幸心理往往不及时采取措施对渗漏位置进行处理,最终导致了事故的发生。

3)针对富水砂层这一特殊条件,系统总结了“提前预防、应急堵漏、后续加固”的针对性建议,可有效降低深基坑渗漏事故的发生率且能控制相应的工程风险。