电动汽车机械自动变速器挂挡分析与控制

陈明鑫

北京工业大学 环境与生命学部, 北京 100124

传统纯电动汽车采用单挡减速器,具有成本低、结构简单等优点[1]。但单挡减速器不能同时满足电动汽车在低速起步和高速行驶两种工况下的高效运行,将导致电机使用效率下降并增加电机技术开发难度。为此,越来越多的人选择使用两挡或多挡机械自动变速器,以提升纯电动汽车的经济性、动力性和舒适性[2]。一种电机-自动变速器(Automated Mechanical Transmission,AMT)直连的电驱动系统,由于在换挡过程中无法将电机转子的转动惯量从变速器输入轴分离,导致变速器输入端转动惯量增大,会在换挡过程中产生较大的冲击[3]。因此,以降低纯电动汽车机械自动变速器的换挡冲击为目的的研究成为现今的一个热点。

目前国内外已有许多专家和学者对AMT的换挡过程进行了分析与控制,宋强等[4]通过调速阶段转速差延时PID控制方法改善换挡品质。张琰等针对同步器位移约束控制问题,设计了一种同步器换挡位移跟踪控制器,有效减小换挡冲击[5]。陈红旭等[6-7]提出选取最佳的换挡力和转速差设计控制系统,进而缩短动力中断时间、减小换挡冲击。鄢挺等[8]提出了一种换挡执行机构自适应智能控制策略,模糊自适应PI控制器通过同步器目标位移与实际位移的误差自适应调节PI控制参数,该方法响应更快,跟随目标轨迹精度更高且控制量更加平稳。Takashi等[9]提出驱动电机主动控制使换挡的平顺性达到了装备AT车辆的水平。余晓霞等[10]提出同步冲量、换挡功、二次冲击、换挡时间等性能评价指标,有效地提升同步器换挡性能。Walker P D等[11]提出换挡控制期间电机扭矩的减少和恢复对动力系统瞬态响应的影响最为显著。TIAN Yang等[12]采用滑模观测器来估计不可测量的扭矩,所用控制方法可以全面提升换挡性能。LIN Shsen等[13]引入了包括PID算法和最优控制算法,提出可根据工况调整同步过程峰值力的查表系统。LI Bo等[14]为提高换挡性能,设计由伺服同步器和二自由度电磁换挡电机组成的新型直驱式电磁换挡系统。

上述研究中,针对电动汽车机械自动变速器换挡过程,把半轴等效为具有刚度和阻尼弹簧的分析比较少,因此这个领域具有较高的研究价值。所以在考虑弹性轴的同时使同步器起到同步作用,并减小换挡冲击是非常有必要的课题研究。本文以纯电动汽车两挡AMT作为研究对象,建立三自由度单扭转弹簧刚度-阻尼耦合模型,其中把接合套单独作为一个自由度,对换挡过程中同步阶段换挡冲击的产生机理进行深入研究。为改善换挡品质,基于转速差最优控制算法,对同步阶段换挡执行机构输出的换挡力进行优化设计,通过仿真分析及台架实验对最优换挡力控制算法进行相关验证。

1 换挡过程动力学分析与评价指标

1.1 电动汽车两挡AMT传动系统组成

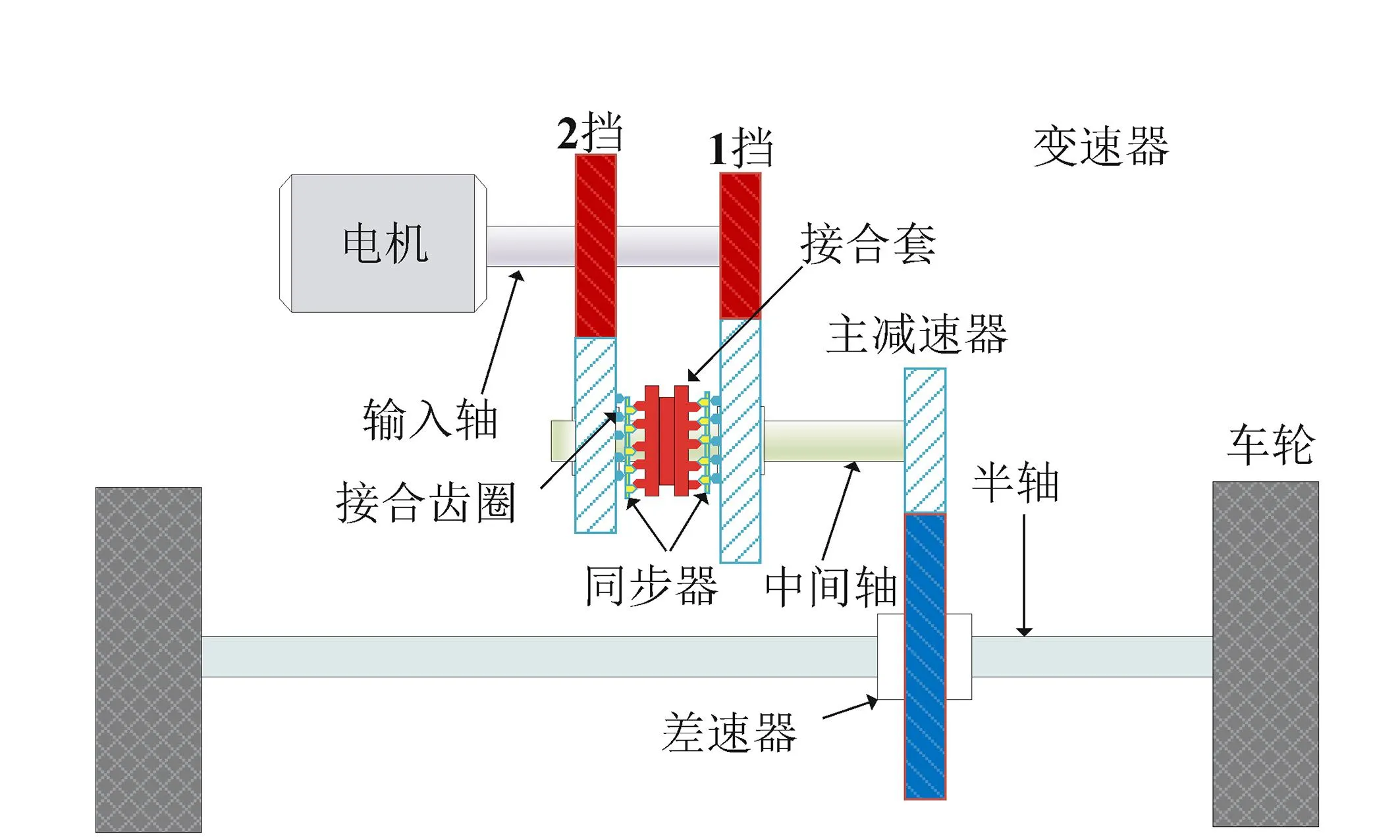

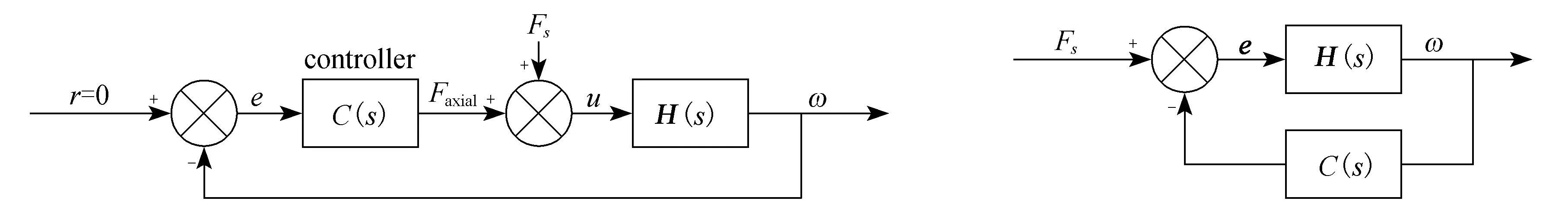

电动汽车无离合器两挡AMT系统结构如图1所示,包括永磁同步电机、两挡机械自动变速器、差速器、半轴、车轮。同步器位于中间轴上,与输出轴相连。接合套通过花键毂连接到变速器中间轴上,作为同步器的输出端。同时,接合齿圈通过变速器输入轴连接到电机上,作为同步器的输入端。考虑弹性半轴的存在,建立三自由度动力学模型,其中包括将电机等效为接合齿圈端的转动惯量、接合套端转动惯量、以及通过半轴和主减速器与接合套相连的整车端转动惯量。

图1 两挡AMT系统结构图

当开始换挡时,整车控制器(Vehicle Control Unit,VCU)发送换挡指令,变速器控制器(Transmission Control Unit,TCU)接收指令后,换挡电机的周向转动转化为换挡拨叉的轴向运动,带动接合套向目标挡位移动。位置传感器实时采集接合套位置,整车控制器接收信号后判断接合套的轴向位置是否达到目标挡位范围,并由此位置通过闭环控制换挡电机,实现换挡电机位移控制。

1.2 换挡过程动力学分析

根据接合套轴向位移和同步器锁止位置,可以将换挡过程分为七个阶段:第1次自由运动、预同步、同步、拨环、第2次自由运动、拨齿、接合。

1.2.1 第1次自由运动

在主动同步过程结束后,驱动电机转矩接近于零,在换挡执行机构的作用下接合套开始向目标挡位移动。接合套带动滑块接触同步环,带动同步环一起轴向运动,同步环摩擦锥面与接合齿圈的间隙被消除。此阶段的动力学方程为

(1)

(2)

(3)

(4)

1.2.2 预同步

如图2是预同步阶段结构示意图。此阶段动力学方程为

(5)

(6)

(7)

(8)

(9)

(10)

图2 预同步阶段示意图

式中,Tds为扭转力矩,K为半轴刚度,C为半轴阻尼,θout为同步器输出端角位移,θslv为接合套角位移,Tf为同步器输入端摩擦力矩,μa同步环与接合齿圈摩擦锥面间的摩擦因数,Ra摩擦锥面的有效半径,γ摩擦锥面的半锥角。

本文根据台架实验情况建立考虑弹性轴的动力学模型,根据动力学分析,当接合套转速高于接合齿圈转速时,由于接合套端转动惯量远小于整车端转动惯量,在摩擦力矩作用下,接合套转速迅速下降与接合齿圈转速一致,转速差缩小至零,摩擦转矩也将降到最小。在此过程中,整车端与接合套端产生转速差和转角差,弹性半轴会产生作用在接合套上的扭转力矩,使得接合套转速恢复到换挡前水平。接合套转速会产生较大波动,引起换挡冲击。

根据预同步阶段动力学方程(5)、(7)、(8)可以推出整车端与接合套端的转速差和摩擦转矩的传递函数。由于同步环相比结合套转动惯量非常小,可以简化为

令θ=θout-θslv,可得

(11)

已知接合套的转动惯量Jslv远小于整车端的转动惯量Jout,即可简化为

(12)

根据微分性质,推出转速差与摩擦转矩的传递函数:

(13)

系统参数值见表1。

表1 系统已知参数

由这些参数值及公式(13)得出

(14)

根据式(14),代入式(10)可得

(15)

1.2.3 同步

根据接合套轴向移动速度和不同的转速差,可将同步过程分为以下两种情况。

1)ωgr>ωslv时,同步环摩擦同步如图3(a)所示,在这种情况下,同步环凸起部分与花键毂凹槽上表面接触,进入锁止位置,接合套轴向速度几乎为零,接合套转速迅速上升,与接合齿圈转速差逐渐减小到零。

同步环在锁止时,与接合套处于相对静止状态,由于同步环齿面上锁止角的存在,在同步环齿面上换挡力产生切向分力,形成拨环力矩。产生的摩擦力矩大于拨环力矩时,可以防止接合套过早通过同步环。由于扭转力矩作用,带动接合套和接合齿圈转速继续上升,使得接合套与接合齿圈转速同步后,不能及时拨环,停留在同步锁止阶段。此阶段的动力学方程为

(16)

(17)

2)ωgr<ωslv时,同步环摩擦同步如图3(b)所示,在这种情况下,由于同步环所受摩擦力矩方向与转动方向相反,使得同步环凸起下表面与花键毂凹槽下表面紧压在一起,此时不论接合套轴向速度大小,同步环总能起到锁止作用。同步锁止过程中,扭转力矩对接合套和接合齿圈的作用一致。此阶段的动力学方程为

(18)

(19)

(a) ωgr>ωslv (b) ωgr<ωslv图3 同步阶段

1.2.4 拨环

当同步阶段结束后,由于同步环与接合齿圈的转速差基本为零,两者摩擦锥面间没有相对滑动。同时弹性势能逐渐释放,扭转力矩逐渐减小后,拨环力矩将带动同步环和接合齿圈转过一定角度,接合套通过同步环与待啮合齿圈结合,拨环成功。

针对图3(a)的同步情况,拨环阶段如图4(a)所示,此阶段的动力学方程为

(20)

(21)

(22)

(23)

(24)

式中,Tl为拨环力矩,μb为拨环时接合套齿与同步环齿间滑动摩擦系数,Nb为同步环齿作用在接合套齿上的接触力,α为同步环齿半角。

根据图4(a)所示,拨环时,接合套相对同步环顺时针转动半个齿宽即可拨环成功,根据动力学公式(21),扭转力矩阻碍接合套相对同步环转动,因此,扭转力矩存在使得拨环更困难。只有当弹性势能得到释放,扭转力矩逐渐减小,拨环力矩逐渐增大后,才能拨环成功。

针对图3(b)的同步情况,拨环阶段如图4(b)所示,此阶段的动力学方程为

(25)

(26)

(27)

同理,根据图4(b)所示,拨环时,接合套相对同步环逆时针转动半个齿宽即可拨环成功,根据动力学公式(26),扭转力矩阻碍接合套相对同步环转动,因此,扭转力矩存在使得拨环更困难。

(a) ωgr>ωslv (b) ωgr<ωslv图4 拨环阶段

1.2.5 拨环后的过程

在拨环完成后,首先是第2次自由运动,接合套通过同步环,继续向目标挡位运动,达到与接合齿圈齿接触的位置。然后是拨齿过程,接合套齿以一定轴向速度与接合齿圈齿发生碰撞后接触,在换挡力作用下接合套齿与接合齿圈齿间产生接触力,拨动接合齿圈,使其转过一定角度。由于驱动电机阻尼小,惯量较大,调速性能优良,拨齿过程接合套可以看作匀速运动。最后是接合过程,接合套继续向目标挡位运动,通过接合齿圈齿,并运动至目标挡位的最终锁止位置,完成换挡。

1.3 换挡品质评价指标

换挡品质是指在车辆动力性能条件下完成换挡指令的快速平稳程度[15]。本文中采用换挡时间和整车冲击度来评估换挡品质。换挡时间是指从空挡到达目标挡位所需时间,时间越短,车辆动力性能越好。整车冲击度主要是由接合套与同步环接触时产生的冲击、接合套与接合齿圈接触时产生的冲击,可以通过接合套转速波动体现[16]。其表达式为

(28)

式中,j为整车冲击度,a为车辆加速度,R为车轮半径。

结合式(22)和(27)得两种换挡情况下,整车冲击度为

(29)

由于整个换挡过程非常短,且整车端转动惯量Jout比较大,可将整车端负载力矩Tload看作常数,结合式(5),可将式(29)简化为

(30)

在换挡过程中,整车端转速和角速度等效到中间轴变化不大,可以看作常数。根据式(30),在同步和拨环过程中,接合套端转速和角速度变化可以反应整车冲击度的变化。所以控制合适的换挡力对减小接合套端转速波动、角速度波动和降低整车冲击度非常必要。

2 换挡过程控制方法

2.1 闭环系统控制框图

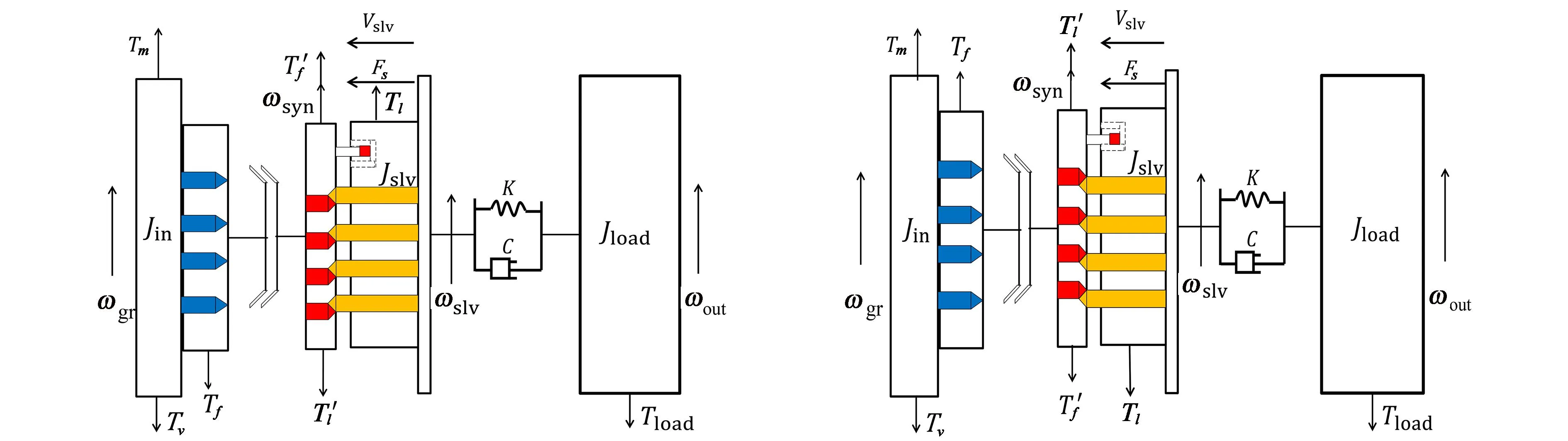

如图5(a)所示,以目标转速差r=0、换挡力Fs为闭环系统输入量,实际转速差ω为闭环系统输出量,目标转速差与实际转速差作差输入控制器,同时将接触力Frotation看作干扰项,建立关于接合套和接合齿圈之间转速差的闭环控制系统。已知

tanβ=Faxial/Frotation,

(31)

式中,β在预同步、同步阶段为摩擦锥面半角,在拨环阶段为同步环齿半角,在拨齿阶段为接合套齿半角;Faxial为轴向接触力;Frotation,为周向接触力。

根据式(31),可得出轴向接触力Faxial,已知转速差与换挡力之间的传递函数,根据轴向接触力Faxial与换挡力Fs累加通过传递函数即可得到实际转速差。已知目标转速差为零,可简化[17]得到以换挡力为输入,转速差为输出的新的闭环控制系统,如图5(b)所示。

(a) 简化前 (b) 简化后图5 闭环系统的控制框图

2.2 传递函数分析

如图5(b)所示,在已知传递函数的情况下,对加入PID控制后的传递函数进行分析[18]。加入PID控制后的传递函数:

(32)

传递函数的标准型为

(33)

式中,kp为比例系数,ki为积分系数,kd为微分系数。这些参数对系统固有频率及阻尼影响分析如下。

2.2.1kd对固有频率和阻尼的影响

根据式(33)可知,随着kd从零逐渐增大,引起系统固有频率和阻尼减小,造成调节时间增加,超调量增大,恶化调节效果,所以不应加入D控制,即kd=0。

2.2.2ki对固有频率和阻尼的影响

传递函数为

(34)

2.2.3kp对固有频率和阻尼的影响

根据式(34)可知,随着kp的增大,系统阻尼增加,超调量减小,得到的换挡力越小,调节时间增加,即kp不能过大。kp越小时,得到的换挡力越大,不利于缩小接合套与接合齿圈之间的转速差。所以应选择合适的kp,调节到一定程度后,采用ki调节。综上所述,采用PI控制。

2.3 控制策略制定

根据换挡过程的特点和换挡动力学分析,换挡控制过程分为3段。这3段对换挡力的要求不同,需要采用不同的控制方法。

第一段是换挡过程中的第一次自由运动。在这个阶段中由于摩擦阻力非常小,接合套轴向速度受到的影响也很小,因此应该尽可能以最快的速度完成换挡[19],选择最大的换挡力,以缩短换挡时间。

第二段是换挡过程中的预同步、同步。在这个阶段中,整车端与接合套端会产生转速差和转角差,从而使弹性半轴产生作用在接合套上的扭转力矩,以使接合套转速恢复到换挡前的水平。在这个阶段中,接合套转速会产生较大波动,从而引起换挡冲击。因此,在这个阶段中,需要在换挡时间和换挡冲击之间进行平衡,旨在不过分延长换挡时间的前提下,减小换挡冲击。为此,应该选择稳定可靠的换挡力来满足换挡需求。

第三段是动力学分析中的拨环、第二次自由运动、拨齿、第三次自由运动。在这个过程中,接合套的转速波动较小,因此与第一段类似,应该选择较大的换挡力进行换挡满足换挡需求。

综上所述,同步器分段控制方法中换挡力采用“大—小—大”的换挡规律更符合AMT的需求。

2.4 仿真验证

在两挡AMT换挡过程动力学分析基础上,针对换挡过程中预同步阶段换挡冲击的产生机理问题,搭建四自由度换挡仿真模型。根据预同步阶段转速差与换挡力之间的传递函数关系,通过MATLAB/Simulink模型仿真分析,解决两挡AMT换挡冲击问题。

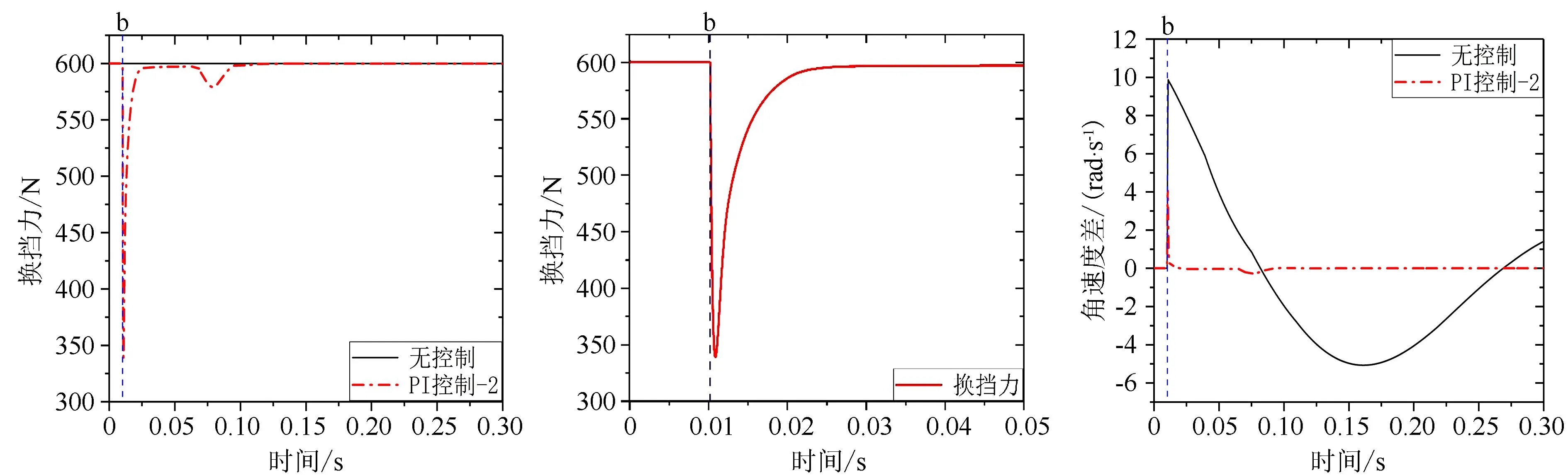

选取车速40 km/h作为车辆的升挡点,将仿真步长设置为与实验时控制器采样周期相同的0.001 s,如图6所示,采用PI控制前后进行仿真对比。

(a) 换挡力曲线对比 (b) 换挡力曲线局部放大 (c) 角速度差曲线对比

(d) 接合套转速曲线对比 (e) 扭转力矩曲线对比 (f) 整车冲击度曲线对比图6 PI控制前后仿真结果对比

由图6(a)、(b)可知,采用PI控制算法后,换挡力在初始阶跃信号的基础上下降先急后缓,在下降到一定值后缓慢上升,最后上升达到预同步阶段初始时刻即b时刻的换挡力数值。

由图6(c)、(d)可知,采用PI控制算法前,b时刻由于换挡力的作用接合套转速迅速上升且出现明显波动,波动差峰值为94.35 r/min;接合套转速的变化产生了明显的角速度差峰值,为9.86 rad/s;采用PI控制算法后,在b时刻换挡力迅速下降抑制角速度差的变化从而抑制接合套转速变化,使受到换挡力影响而偏离原状态的角速度差更快达到平衡状态,接合套转速波动差峰值为40.18 r/min,此期间角速度差峰值为4.19 rad/s,与未采用PI控制算法时相比降低了57.51%。

由图6(e)、(f)可知,采用PI控制算法前,在预同步阶段出现了较大的扭转振动、整车冲击度,其峰值分别为153.94 N·m、-14.69 m/s3。采用PI控制算法后,预同步阶段扭转力矩峰值为20.38 N·m,与采用PI控制算法前相比降低了86.76%;整车冲击度峰值为-8.16 m/s3,与采用PI控制算法前相比降低了44.45%。

综上所述,在预同步阶段采用PI控制算法得到的最优换挡力控制律,极大程度地降低了接合套转速波动峰值、降低了整车冲击度,有效地增加了换挡平顺性、改善了换挡品质。

3 实验验证

3.1 实验台架介绍

如图7所示,实验台架的控制结构主要由两挡机械式自动变速器(AMT)及其控制器(Transmission Control Unit,TCU)、驱动电机及其控制器(Motor Control Unit,MCU)、换挡执行机构、半轴、车轮、惯性飞轮组成,其中惯性飞轮用于模拟整车等效转动惯量。

图7 电动汽车两挡AMT实验台架

换挡执行机构包括永磁直流电机、蜗轮蜗杆、换挡拨叉等组成。本文对换挡电机的控制通过脉宽调制(Pulse Width Modulation,PWM)的方式调节施加在换挡电机的电压。即通过换挡拨叉可以对接合套的位置,速度进行控制。

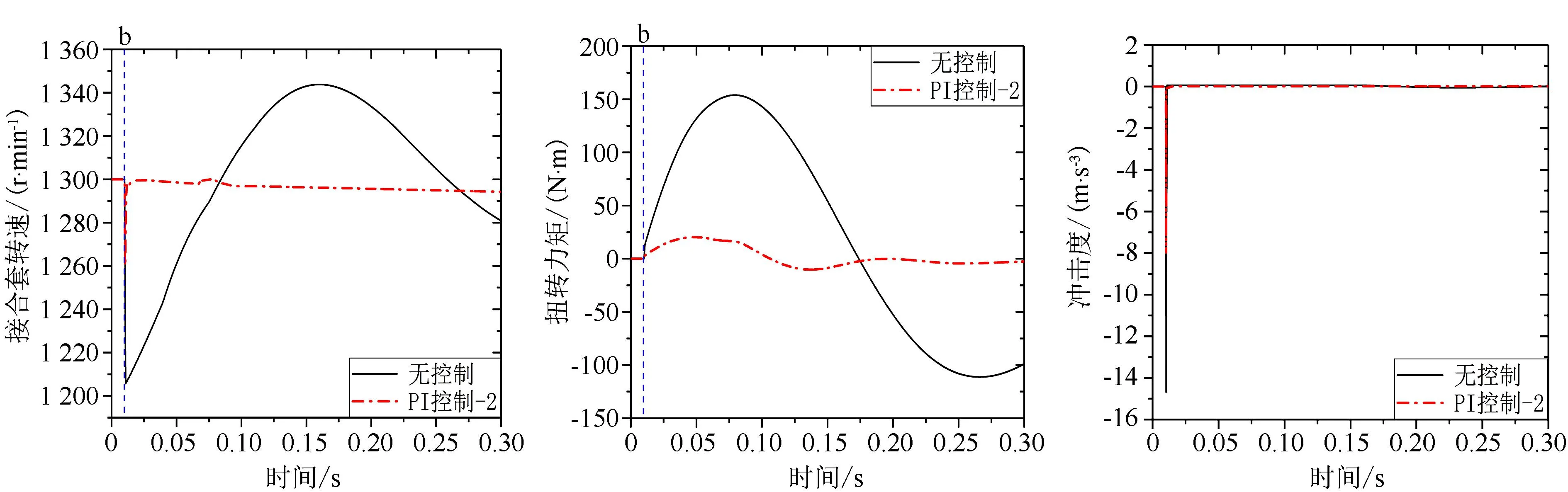

3.2 实验设计思路

为了控制换挡力的分阶段变化,需要确定换挡过程的分段点。为此,使用标定方法来确认分段过程的临界点。根据同步器分段控制方法,可以制定如图8所示的两挡AMT换挡控制策略图[20]。当换挡指令发出后,控制系统会启动换挡电机,并引动换挡执行机构进行第一段的换挡,以达到消除同步器间隙的目的。同时,监测同步器是否到达分界点a,以确定是否需要进入第二段。若需要,检测接合套端转速与整车端转速的差值,并运用PI控制算法设计换挡力,完成第二段的换挡。当同步器到达分界点b时,进入第三段,运用PI控制算法设计换挡力,以合适的换挡力完成整个换挡过程。在此过程中,获取换挡过程的相关参数,以确保换挡的顺利进行。

图8 挂挡控制策略图

分界点a:换挡过程中接合套轴向位置大于等于判断预同步阶段开始时接合套轴向位置、接合套轴向速度大于等于判断预同步阶段开始时接合套轴向速度。分界点b:换挡过程中接合套轴向位置大于等于判断同步阶段结束时接合套位置、接合套轴向速度大于等于判断同步阶段结束时接合套轴向速度。

3.3 台架实验验证及结果

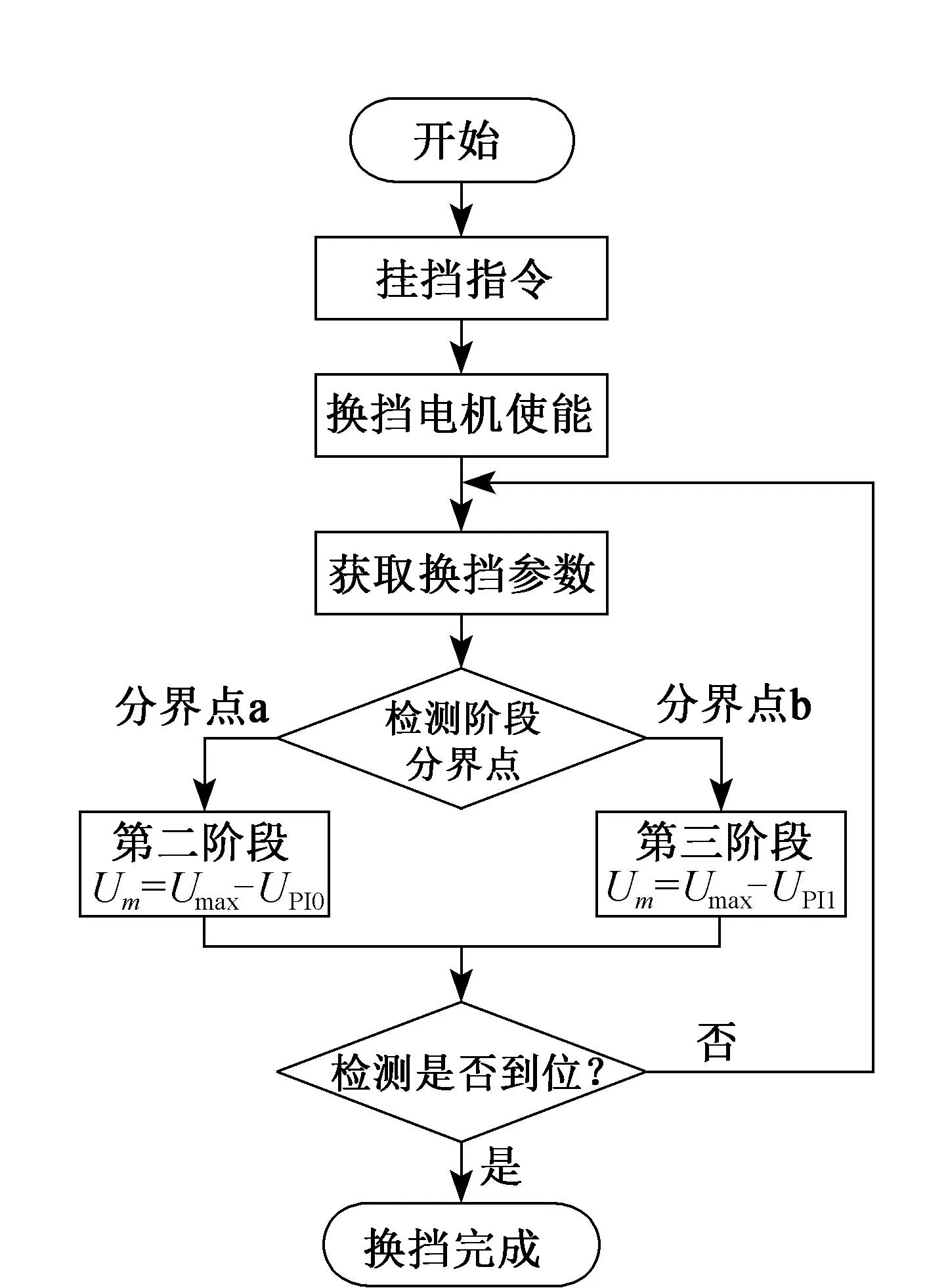

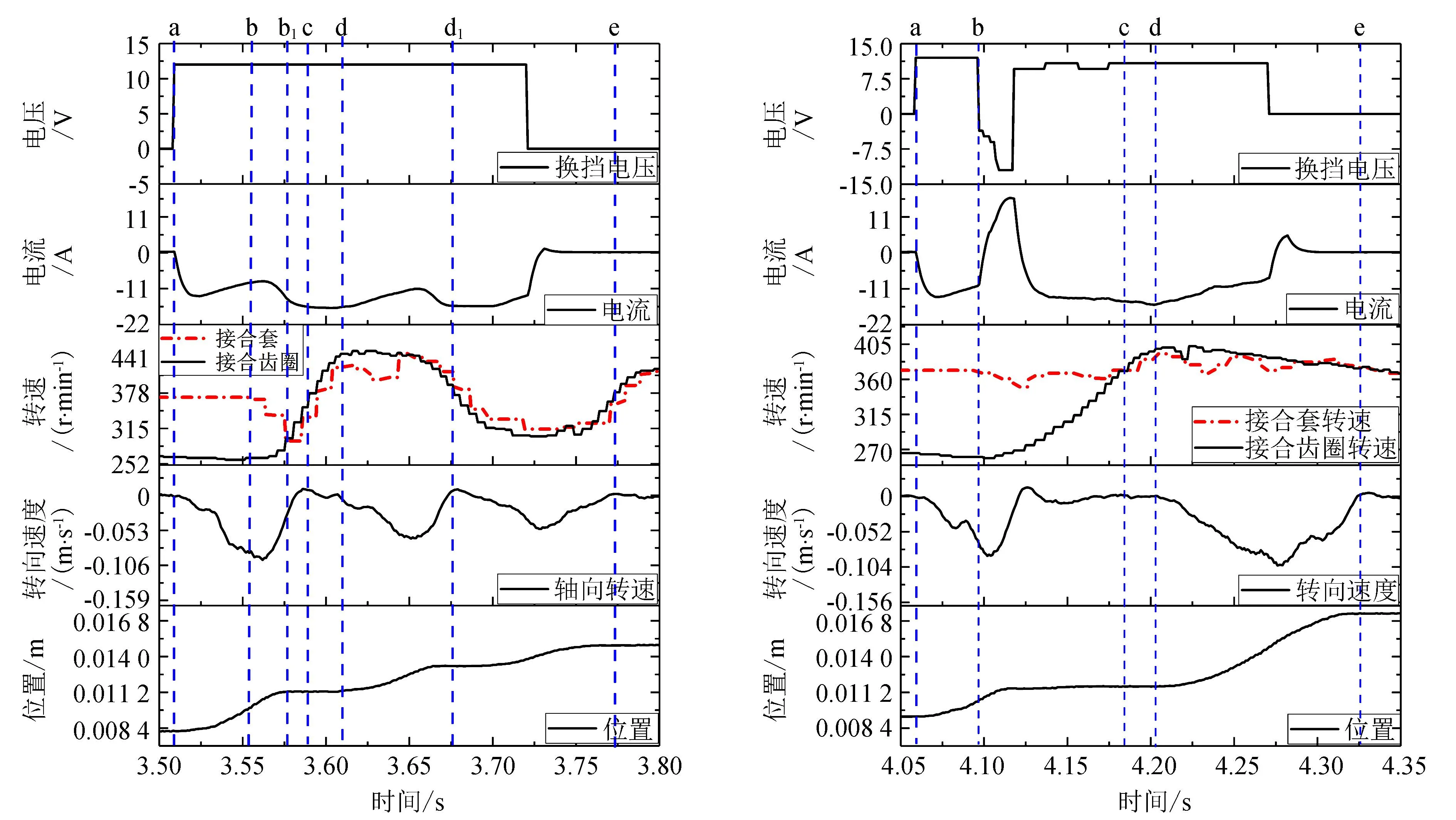

以降挡为例,分别最短挂挡时间和同步器分段挂挡控制的实验,实验结果对比如图9所示。换挡前由驱动电机将接合齿圈与接合套的转速差同步到100 r/min以内。

(a) 最短换挡时间 (b) 同步器分段挂挡控制图9 换挡实验结果对比

如图9所示,整个换挡过程分为a—b、b—c、c—d、d—e等阶段,与前面动力学分析一致。

a—b为第一次自由运动阶段,在换挡电机驱动下,换挡拨叉带动接合套沿轴向运动,首先换挡电机电流迅速增加达到最大值,由于反电动势的存在,电流随接合套轴向速度的增大而减小。

b—c阶段代表预同步和同步过程,是根据接合套转速进行定义的。b点具体指接合套转速开始下降时刻,c点指接合套转速与接合齿圈转速同步后恢复到挂挡前转速这一时刻,即会出现如图9(a)、(b)中,b—c段长度不一致的情况。

在c点,接合套转速恢复到换挡前水平,接合套端与整车端转速差基本为零,扭转力矩达到最大值。由于接合套与接合齿圈紧贴在一起,接合套带动接合齿圈周向方向上加速转动,进入同步锁止阶段。

如图9(b)所示,采用同步器分段挂挡控制策略,当整车端与接合套端出现转速差时,以最大换挡电压减去基于转速差反馈控制得出换挡电压进行挂挡,减小接合套的轴向移动速度,同时驱动电机施加补偿转矩,可以发现接合套转速波动明显减小。在c点,接合套转速恢复到换挡前水平。

如图9(b)所示,c—d以最大换挡电压减去基于转速差反馈得出换挡电压进行换挡,降低换挡力,控制接合套的轴向移动速度。在这个过程中,接合套转速变化不大,可以有效减小冲击。在d点接合套转速与接合齿圈转速基本一致,接合套端与整车端转速差基本为零,接合套轴向移动速度基本为零。

d—e为拨环拨齿和第二次自由运动阶段,在这个过程中,接合套与接合齿圈齿面接触,接合套转速波动较小,基于同步器分段挂挡控制的换挡电压较小,即接合套所受阻力较小,接合套轴向移动速度所受影响不大,接合套顺利挂入目标挡位。

在整个换挡过程中,从a时刻开始,到e时刻结束。如图9(a)所示,未采用同步器分段挂挡控制策略,换挡开始时接合套转速高于接合齿圈转速108 r/min,同步过程中接合套转速下降78 r/min,接合套转速波动幅值比为0.722。整个换挡过程所用时间270 ms,冲击度25.96 m/s3。如图9(b)所示,采用同步器分段挂挡控制策略,换挡开始时接合套转速高于接合齿圈转速111 r/min,同步过程中接合套转速下降21 r/min,接合套转速波动幅值比0.189,降低了73.82%。其换挡时间270 ms,相比于未使用控制策略时间不变,换挡冲击度7.06 m/s3,降低了72.8%。

本文通过控制TCU输出合适的PWM控制换挡电机。在预同步阶段,基于同步器分段挂挡控制换挡电机,同时在驱动电机端施加不同的补偿转矩,以降低换挡过程中接合套转速波动和换挡冲击,实现平顺性换挡,同时换挡时间也未增加,提升换挡品质,证明控制策略的有效性。

4 结论

本文对纯电动汽车两挡机械自动变速器换挡过程进行详细的动力学分析,把换挡过程分为第1次自由运动、预同步、同步、拨环、第2次自由运动、拨齿、接合七个阶段。然后根据动力学分析,建立换挡力与接合套和接合齿圈之间转速差的传递函数模型,以目标转速差r=0、换挡力Fs为输入,实际转速差ω为输出,同时将接合套与同步环、接合齿圈之间的接触力作为干扰项,建立关于接合套和接合齿圈之间转速差的闭环控制系统;并对控制系统作进一步简化,得到以换挡力为输入,转速差为输出的新闭环控制系统。以改善系统阻尼,减小最大超调量为目的,提出并设计了可以降低换挡冲击的PI控制器,以此降低换挡冲击。在此基础上研究同步器换挡机理和换挡过程,并考虑了换挡力对换挡品质的影响,将两挡AMT挂挡过程分为3段,制定了一种换挡力控制规则,提出了同步器分段挂挡控制方法。通过MATLAB/Simulink仿真发现,明显减小了整车端和接合套端转速差。最后进行同步器分段挂挡控制实验,以合适接合套的轴向移动速度进行换挡,同时通过实验确定驱动电机端补偿转矩0.6 N·m时,为补偿转矩的最优值,相比与未优化前换挡过程,换挡时间不变,转速波动幅值比减小73.82%,换挡冲击度降低72.8%,有效提升换挡品质。