汽车制造缓存区调度优化研究

刘 恒, 张亚加, 邵乐乐, 邵建龙*

1.昆明理工大学 信息工程与自动化学院, 云南 昆明 650504;2.云南开放大学, 云南 昆明 650500

随着汽车行业的不断发展,个性化、多品种的批量定制服务成为了竞争的焦点之一。在这种服务模式下,消费者可以根据自身的喜好和需求,搭配出自己喜欢的颜色、车型和配置等,因此,提供个性化服务是提高顾客满意度、满足现代顾客多样化需求的关键所在。然而,与传统少品种的批量化生产模式不同,汽车产品的个性化订制生产需要在同一条生产线上生产不同喷涂颜色、不同型号车身和配置不同零部件的汽车。这种多品种混流生产方式对汽车制造系统各个车间生产环节的软硬件协调和硬件控制系统的响应速度提出了很高的要求。

国内外已有大量针对缓存区重排序问题的研究。Boysen等[1]以卡车生产过程为例,将缓存区重排序分为物理重排序和虚拟重排序两种方式。其中,虚拟重排序不改变实际生产的车辆在加工序列中的位置,只将运输相同物料的车辆进行生产序号的交换,物理重排序则需要将实际生产的车辆按照生产要求进行重新排序。Gerrit等[2]将缓存区分为无限容量缓存区和有限容量缓存区两类,其中,有限容量缓冲区又可分为先入先出型和自由进出型两类。然而,无限容量缓存区在现实场景中是无法实现的,具有自由进出方式特点的有限容量缓冲区的调度方式对于硬件及空间的要求过高,难以被汽车生产商采用[3]。

针对缓存区提出的启发式算法和智能优化算法很多,如Muhl等[4]研究汽车在各个生产车间的扰动和约束,针对缓存区重排序问题,提出了一种局部排序的方法,并使用启发式算法求解。Bulgak等[5]提出将人工神经网络与遗传算法结合的方法用于解决装配生产线的最佳缓存区容量问题,以此最大化提高装备效率。Hartmann等[6]将PBS重排序问题分解成颜色检索和颜色存储两个子问题,并使用蚁群优化算法求解,求解的结果优于传统基于规则的启发式算法,但当排产序列长度增加和所包含的颜色复杂时,该求解算法不能保证最终求解效果。Boysen等[7]以涂装车间和总装车间的PBS缓存区平台为研究对象,建立下游车间汽车排序目标优化模型。Boysen针对PBS入口介绍了基于特定规则的贪婪算法,接着使用一种改进的蚁群优化算法用于求解;针对PBS出口,作者将其归纳为最短路径问题,同时提出基于启发式的搜索算法用于求解。Moon等[8]提出在涂装车间与总装车间除了PBS之外再增加一个线性结构缓存平台,并在该平台中设置返回道以返回车辆。因为缓存区调度是一个组合优化问题,需要在有限的时间内对不同的订单进行排序,达到最大化生产效益,因此被归类为NP-hard问题。

针对以上方法存在的不足,本文通过深入调研整车制造流程,以汽车制造涂装-总装缓存调序区(Painted Body Store,PBS)为研究对象,探讨流水车间在生产过程中存在的调度优化问题。

1 问题描述与假设

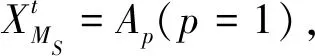

汽车整车生产的三大工艺流程为“焊装-涂装-总装”,焊装车间、涂装车间和总装车间每个生产车间都有自己的优化排序目标,但它们存在上下游关联关系。汽车的混流生产模式使得生产过程更复杂,因此生产管控的难度也随之大大增加。这个问题在汽车的涂装车间和总装车间尤为突出,由于涂装车间和总装车间的生产序列差异较大,因此需要在两生产车间之间增加一个具有调序功能的缓存区,即汽车制造涂装-总装缓存调序区(PBS)(见图1),用以将涂装车间的出车序列调整到适应总装车间约束的进车序列。

图1 汽车制造涂装-总装缓存调序区示意图

根据对汽车制造涂装-总装缓存调序区调度优化问题进行研究,统筹涂装-总装缓存调序区(PBS)的出车口、接/送横移机、返回道停车位等,建立涂装-总装缓存调序区的优化调度方案,用来将涂装车间的出车序列调整到满足总装车间约束的进车序列。首先要根据总装车间的工位信息和汽车订单信息,为总装车间生成汽车车身序列,入站过程为总装车间车身序列依次进入PBS,得到入站矩阵,出站过程为PBS存储的车身进入涂装车间,进而得到出站矩阵。本文根据某车企一天生产的车辆进行分析,每天上线生产的车辆的车型、颜色等属性均有变化,这里主要研究车型,车型有A、B两种,两种车型又可以根据动力和驱动细分为混动、燃油、两驱、四驱。考虑到动力及驱动列为“混动”“两驱”等汉字,需将其转化为可用的整数形式,对车身的动力及驱动类型进行相应的编号处理,令0为燃油,1为混动,两驱为0,四驱为1,便于后面数据的处理。

为了方便问题的求解,根据某车企所得出的优化目标及其权重系数(用于多目标得分加权,各权重系数相加等于1,此权重系数为最优)可设定以下假设条件:

1)送车横移机不能将返回道的车身送入PBS-总装接车口;

2)车身在进车道和返回道的移动方向为固定方向,不可反方向前进;

3)同一车道内,多个车身在不同停车位上的移动可以不同步;

4)车身在进车道和返回道不同停车位之间的移动过程中,不能被调度;

5)接车横移机和送车横移机在执行任何动作过程中,均不能被打断;

6)混动车型间隔2台非混动车型为优,权重系数0.4;

7)四驱车型与两驱车型倾向1∶ 1出车序列,权重系数0.3;

8)返回道使用次数倾向于0,权重系数0.2;

9)倾向总调度时间越短越好,权重系数0.1。

2 汽车制造涂装-总装缓存调序区排序优化模型

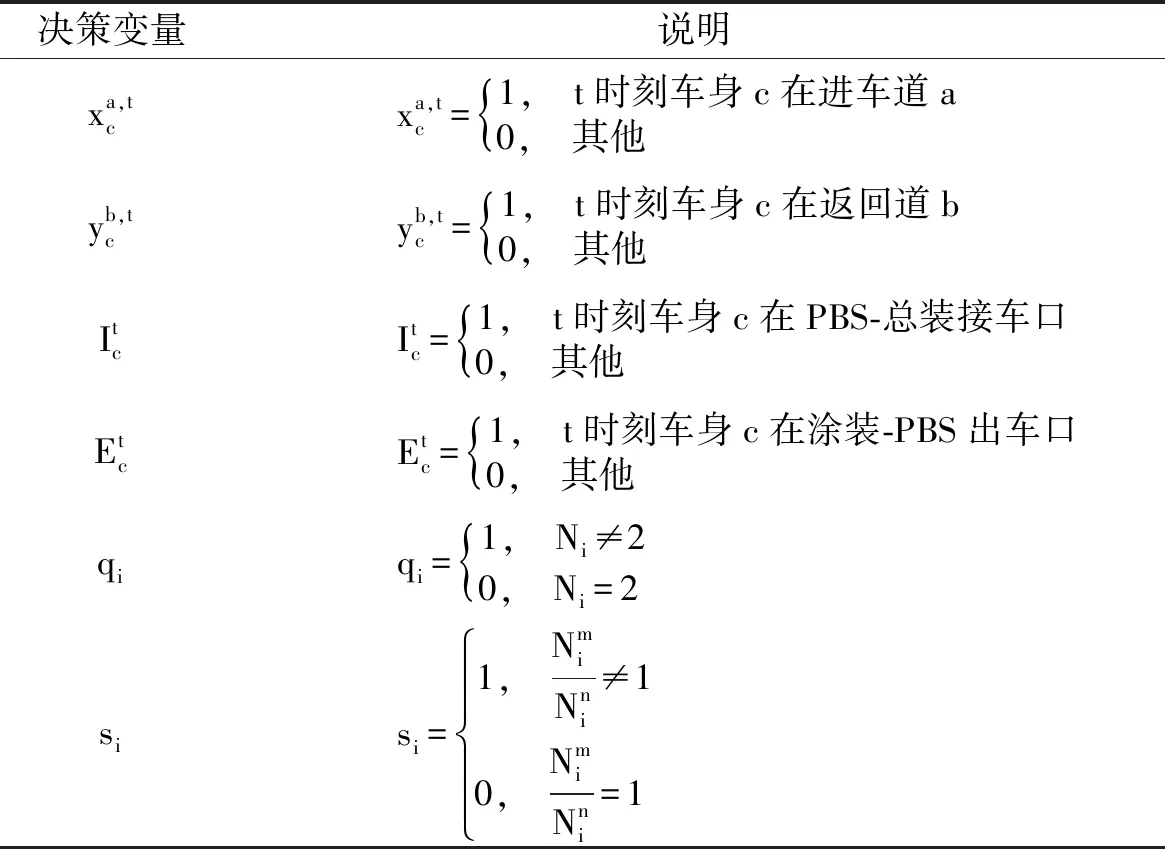

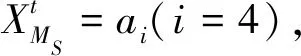

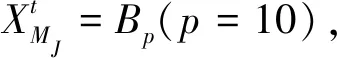

针对PBS排序问题,本文基于所建立的调序区排序优化模型变量符号说明见表1,决策变量说明见表2。

表1 变量符号及其含义说明

表2 决策变量及其说明

目标函数为

F=min(0.4f1+0.3f2+0.2f3+0.1f4),

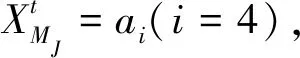

假设在车身的进、出车过程中,对于1—6进车道,消耗时间分别为18、12、6、0、12、18 s;在车身的进、出返回道过程中,对于1—6进车道,消耗时间分别为24、18、12、6、12、18 s,可知选择不同的进车道,接、送车横移机所花费的时间是不同的,当然接、送车横移机花费的时间越少对车间调度越有利。为达到使接、送车横移机尽可能走近处的车道,引入进车道优先级:

式中,l=(A1,A2,…,A5,A6,B)为车身进、出车过程中所处通道,α1、α2、α3、α4为优先级权重。由于A4通道所用时间最少,因此安排α1的优先级权重最高,又权重必须满足α1+α2+α3+α4=1,因此分配α1、α2、α3、α4的权重分别为0.4、0.3、0.2、0.1。

同理,为使返回时间最短,引入返回道优先级:

约束条件:

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

(9)

(10)

(11)

式(1)表示t时刻车身只能在某一处区域(涂装-PBS出车口、接车横移机、进车道任意停车位、返回道任意停车位、送车横移机、PBS-总装接车口)内;式(2)表示t时刻接车横移机最多有一个车身;式(3)表示t时刻送车横移机最多有一个车身;式(4)表示接车横移机在完成任意动作后,必须返回中间初始位置才可以执行下一步动作;式(5)表示送车横移机在完成任意动作后,必须返回中间初始位置才可以执行下一步动作;式(6)表示当返回道10停车位有车身,同时接车横移机空闲时,优先处理返回道10停车位上的车身;式(7)表示当进车道1停车位有车身等候,同时送车横移机空闲时,优先处理最先到达1停车位的车身;式(8)表示进车道每个时刻最多容纳10个车身;式(9)表示返回道每个时刻最多容纳10个车身;式(10)表示每个停车位最多容纳1个车身;式(11)为0-1变量,表示当第i与第(i+1)辆混动车之间的非混动车数量为2时,qi为0,否则为1。

3 模型的求解

根据涂装出车序列,综合考虑PBS区域调度能力及限制,使得总装进车序列尽可能满足总装生产需求。建立混合整数规划模型,使用粒子群优化算法对所建立的模型进行求解,得到优化后的车身调度顺序。求解思路如图2所示。

图2 模型求解流程图

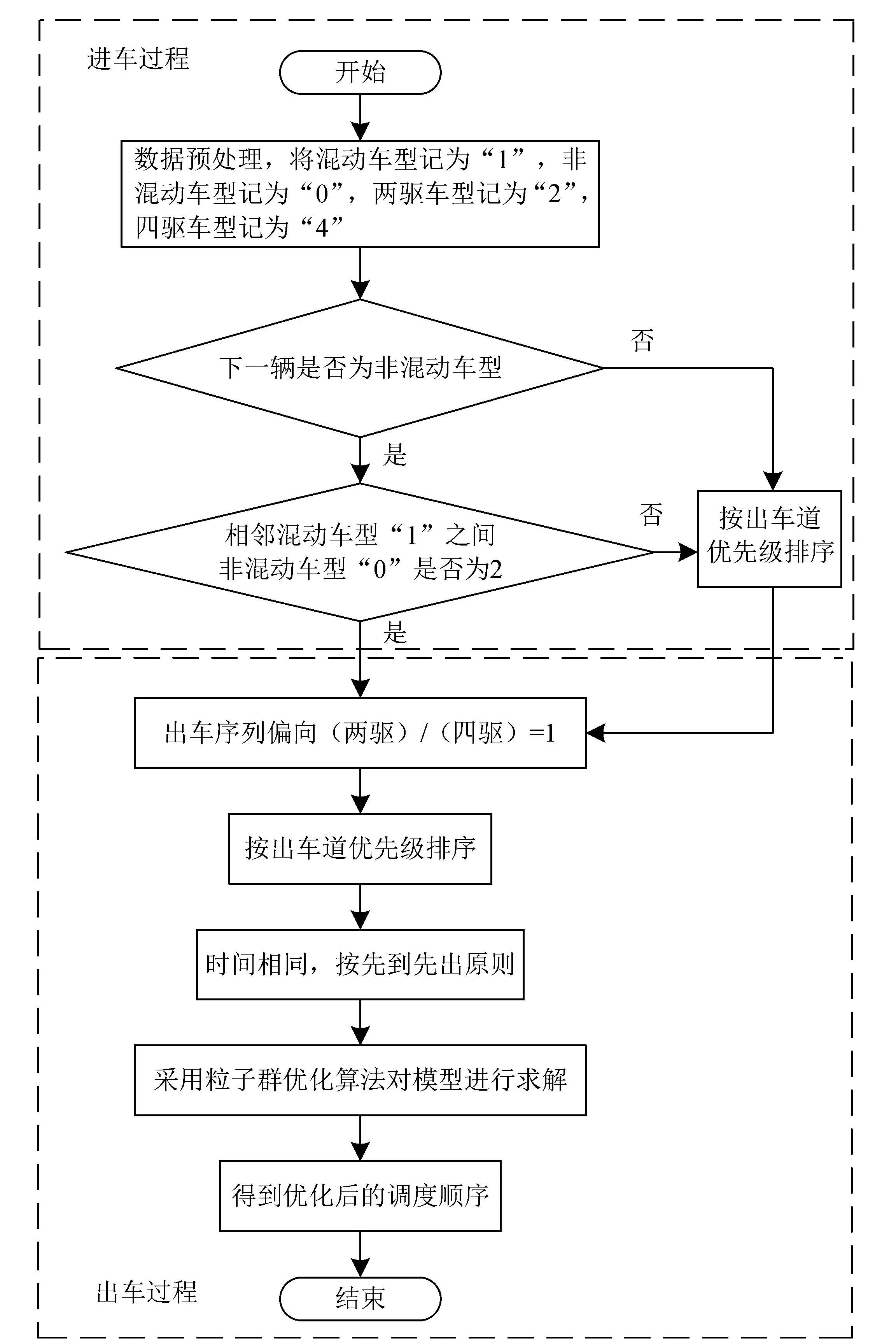

粒子群优化算法(Particle Swarm Optimization,PSO)是由J. Kennedy和R. C. Eberhart等于1995年开发的一种演化计算技术,来源于对一个简化社会模型的模拟。PSO和模拟退火算法相似,两者均是从随机解出发,通过迭代来寻找最优解。PSO比遗传算法简单,没有“交叉”和“变异”的操作,通过粒子在当前搜索到的最优解来寻找全局的最优解,这种算法具有容易实现、精度高并且收敛快的优点,因此本文选择该算法求解模型。

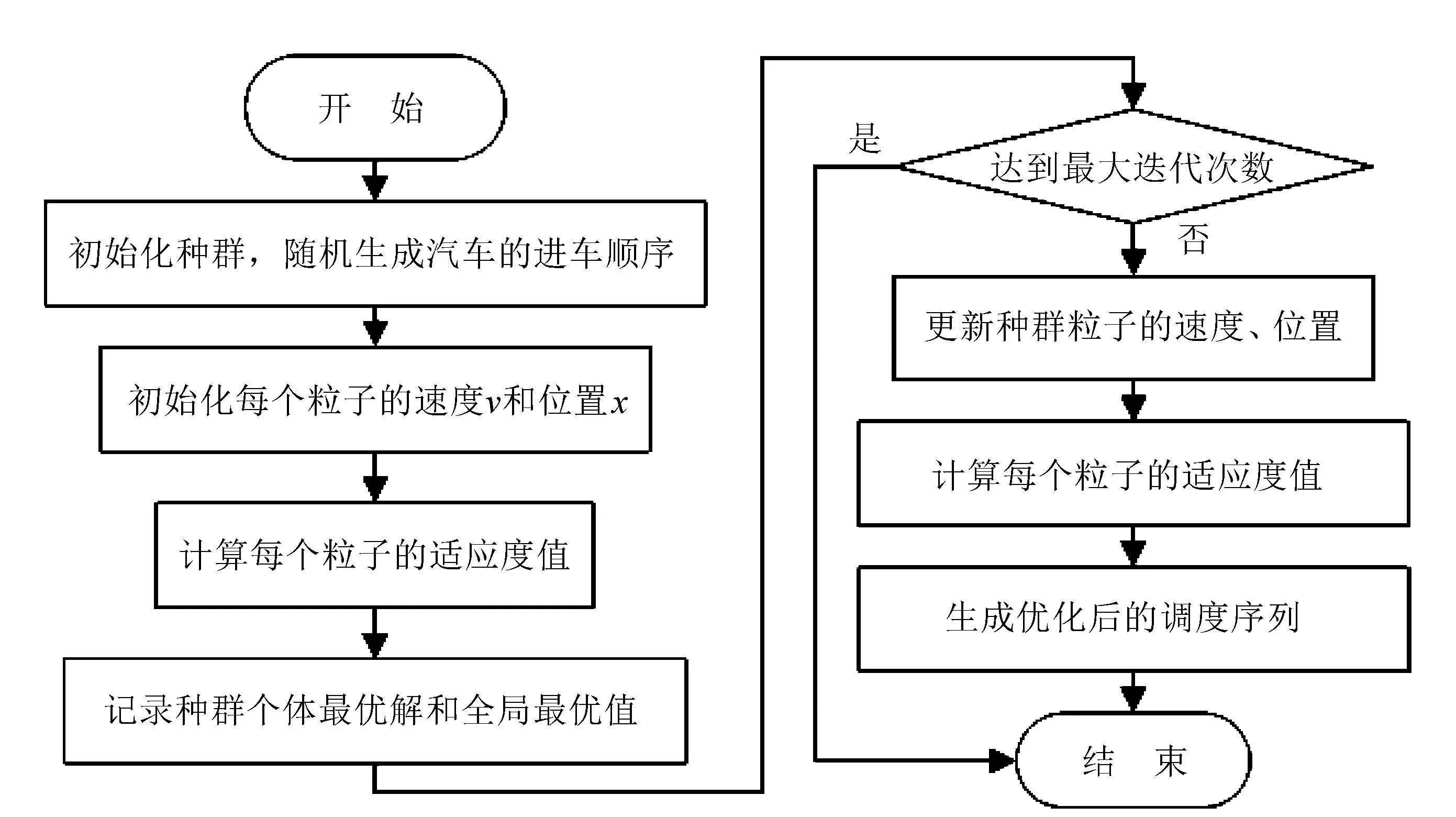

粒子群优化算法的迭代示意图如图3所示,运算流程如图4所示。

图3 PSO算法迭代示意图

图4 PSO算法流程图

4 结果分析

利用粒子群优化算法对所建立的优化模型进行求解,得到优化后的PBS调度收敛曲线如图5所示。图中可以看到,初始目标函数值为60.9,通过PSO算法进行优化后的目标函数值为59.2,在迭代70次左右后数据便趋于稳定,可知所使用的算法能够有效优化目标函数,在车辆的排序调度中具有实价值。

图5 数据调度的收敛曲线

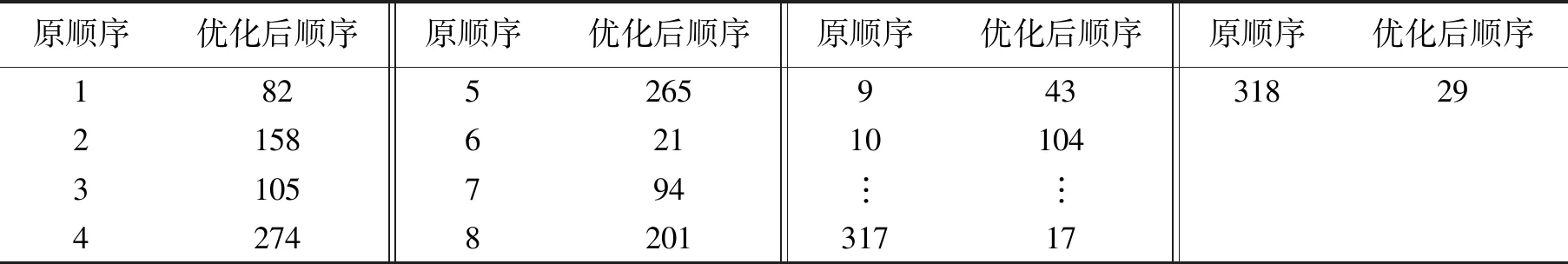

优化前后的进车顺序部分结果见表3。

表3 优化前后的进车顺序

综上,针对多目标优化问题,建立混合整数规划模型,并使用粒子群优化算法对所建立的模型进行求解,能得到每连续两辆混动车身之间的非混动车身数为2,出车序列中的四驱车型与两驱车型之比为1∶ 1,能够有效得到优化后的PBS调度顺序。

5 结语

本文针对汽车制造涂装-总装缓存调序区(PBS)问题进行研究分析,通过某车企的数据以及优化目标建立了混合整数规划模型,并利用某车企一天的生产车辆进行可行性分析。基于此问题,提出了粒子群启发式算法来求解该多目标优化模型,结果表明,该模型能够良好地解决汽车制造涂装-总装缓存调序区(PBS)问题,并能够得到合理的排序方案。较传统的调度方案比较,本文所提出的优化目标方案能有效地提高调度效率。