基于5通道转向试验台的转向异响评价

刘艳丰,苏金伟,王 帅,武伟光,赵 鹏

0 引 言

驾驶员通过汽车转向系统控制汽车行驶方向和获得路感[1]。目前电动助力转向系统在乘用车上被广泛应用。

电动助力转向系统结构复杂,主要由传感器、助力电机、减速机构、转向器、控制器等组成,其中减速机构包括蜗轮箱、蜗轮、蜗杆等。转向系统运行中涉及蜗轮蜗杆、齿轮齿条等多处配合,配合间隙过小会影响驾驶路感和转向系统回正性能,配合间隙过大会使汽车在颠簸路面行驶时产生撞击,进而产生振动噪声。通常这种零部件之间异常配合产生的噪声高于人耳接受范围,这类噪声被称为异响。汽车常见异响包括转向操作异响、颠簸路面异响、起步异响、转向盘怠速抖动异响,其中颠簸路面异响尤为明显[2]。各异响振动沿转向系统传递至转向盘,直接影响汽车驾驶舒适性、安全性。转向系统研发中需注意避免转向异响发生,本文结合实际工程问题的解决经验对转向异响评价试验方法进行分析。

1 试验背景

某车型搭载的C-EPS (Column-Electric Power Steering,管柱式电动助力转向器)主要由电动助力转向管柱、机械转向器及横拉杆总成组成。在试生产阶段对该车型进行颠簸路面测试,车速为15~20 km/h,转向系统出现“嘚嘚”异响,同时转向盘振感明显。为此,分别对转向盘护罩、转向中间轴、管柱与车身连接处、横拉杆与转向节连接处进行检查,均无松动,转向系统各部件与其他机构均无干涉,初步确定转向异响源于转向系统内部。为避免整车对查找转向异响源的干扰,精确定位异响源,单独对转向系统进行台架试验,复现异响工况,开展对标测试,对比分析试验结果。

2 台架试验

2.1 试验方法

5通道转向试验台可以按照实车坐标固定转向系统,精确模拟实车转向盘输入扭矩及角度、左右侧拉杆端横向力及位移、左右侧拉杆端垂向位移。基于该试验台采集产生转向异响的颠簸路面的道路载荷谱作为目标信号,进行迭代计算,得到台架驱动程序,实现异响工况复现[3]。

受成本限制未搭建消声室,通过台架对比试验查找异响源。进行台架道路模拟试验时,采集故障车型和多个对标车型转向系统中易发生异响的部位的振动加速度值,经过数据处理得到加速度限值。

选取3 款不同厂家相同类型C-EPS 进行对标试验。试验前分别对试验样件进行齿轮齿条滑移力和正向空载试验,确认样件状态符合试验要求,即对标样件的转向系统运行无异响、无卡滞,同时对标样件与故障样件本体均无开裂、无漏油,紧固件无松动,通过实测确定各样件均满足试验要求。

2.2 测点选取

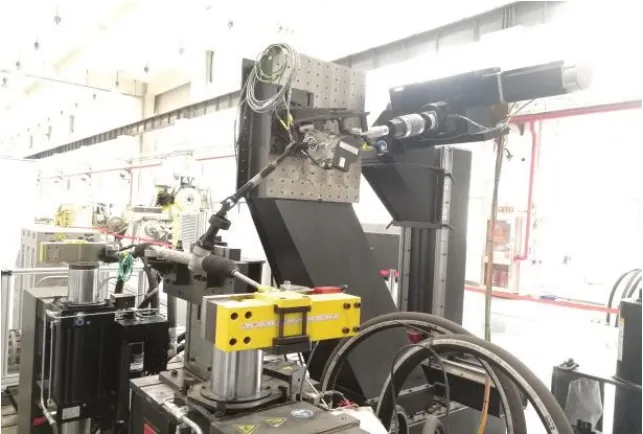

转向系统中蜗轮蜗杆、齿轮齿条、转向器衬套均存在用于配合的自由间隙,汽车在颠簸路面行驶时这些部件容易产生碰撞噪声,并且这些部件配合过程中的冲击也是常见异响源,需安装加速度传感器测试这些部件的振动加速度,如图1所示。

图1 在不同测点安装加速度传感器

2.3 台架试验的边界条件

为使台架试验能够很好模拟整车试验状态,将转向管柱、中间轴等部件按照实车安装位置和要求进行布置,确保螺栓拧紧力矩、转向最大行程以及悬架上下跳动的最大行程、主销与转向外球头的相对位置与实车一致。

为很好模拟转向系统运行时齿轮与齿条、蜗轮与蜗杆以及转向器衬套的相互作用,使用迭代后台架驱动程序对转向器远端进行激励,转向器近端采用聚氨酯垫片进行弹性固定,转向盘使用等效惯量盘进行模拟,采用某试车场的卵石路载荷谱使转向系统运动,所搭建的试验台架如图2所示。

图2 5通道转向试验台架

2.4 激励方式

为避免试车场道路载荷谱的局限性,将转向盘左侧横拉杆弹性固定,对右侧横拉杆采用标准正弦波进行激励,加载模型如图3所示。

图3 转向系统加载模型

2.5 数据处理方法

振动加速度的信号预处理避免使用时间平均分析法,否则会将一些异响信号涂抹掉,可根据异响信号特征进行滤波等处理,聚焦相关频带突出效果;对于异响问题,信号峰值相比平均值更有意义,同时需关注峰值频次,频次过少的单峰值不会产生过多异响。处理异响测试数据时,使用经过滤波处理的时域信号,并使用常用的百分位数N1-Percentile(描述一组数据中每个值的大小与位置关系)对数据进行处理,以得到用于评价异响的加速度值。对所有测试信号中最大的10%位置(P10)数值进行计算,避免单个峰值的影响,同时避免平均值或者均方根值将最有价值信息覆盖。采用x、y、z向加速度表示最终限值,即

式中:vsum为测点加速度;X为测点x向加速度;Y为测点y向加速度;Z为测点z向加速度。

将3套状态良好的对标样件的最大振动加速度作为加速度限值。

3 台架试验过程

3.1 道路模拟

(1)载荷谱采集

采集试车场卵石路载荷谱信号,包括转向盘转角、右侧横拉杆力、悬架垂向跳跃、车速信号,并对这些信号进行分析,去除毛刺,消除趋势项,保证载荷谱数据信号真实完整[4]。

(2)迭代计算

将处理后的卵石路载荷谱作为目标信号,通过白噪声激励转向系统生成频响函数,利用RPC(Remote Parameter Control,远程参数控制)软件进行迭代[2],使台架驱动响应与目标信号的误差低于3%,最终得到卵石路载荷谱驱动程序。迭代过程如图4所示。

图4 卵石路载荷谱的迭代曲线

(3)加速度采集

为转向系统的蜗轮、蜗杆、齿轮、齿条及转向器支持衬套壳体分别安装三向加速度传感器,通过台架驱动程序激励转向系统,采集转向系统运动过程中各测点的振动加速度。

(4)数据处理

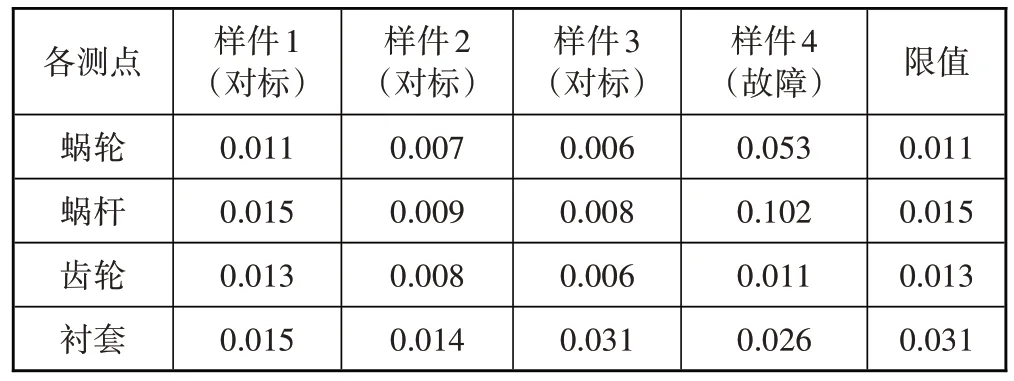

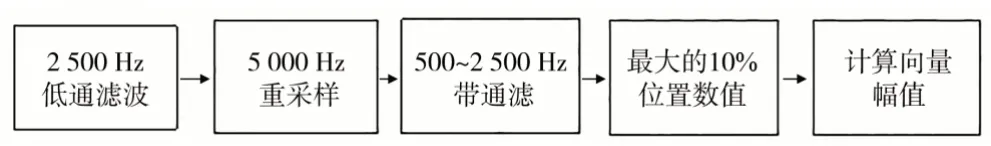

分别对4 套转向系统的振动加速度信号进行处理,如图5所示,数据处理结果见表1。

表1 卵石路载荷谱激励台架试验结果g

图5 数据处理流程

3.2 标准正弦激励

对右侧横拉杆分别采用频率为20 Hz、2 800 N载荷的正弦波激励转向系统运动,采集各测点的振动加速度并进行相应的数据处理,结果见表2。

表2 标准正弦波激励台架试验结果g

4 试验结果分析

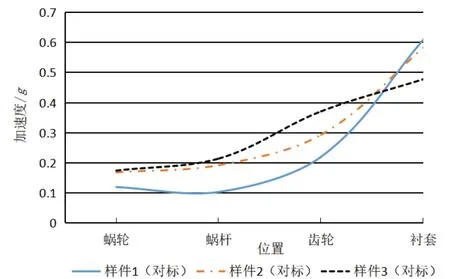

将运转良好、无异响的3个转向系统样件的各项试验数据进行对比分析,并绘制柱状图,如图6、7所示。

图6 卵石路载荷谱激励台架试验

图7 标准正弦激励台架试验

从图中可以看出,3个对标样件在两种激励方式的台架试验中,从蜗轮到衬套的振动加速度变化趋势相似,同一样件中,衬套的振动加速度最大,蜗轮的振动加速度偏小。台架试验均采用激励右侧横拉杆方式,激励振动会从衬套到蜗轮、蜗杆发生衰减,这与实际相符,说明试验数据准确合理。

对比表1、2 中样件4(故障)各测点的振动加速度与样件1~3 的加速度限值,表1 中故障件蜗轮、蜗杆处振动加速度分别为0.053g、0.102g,相应位置限值分别为0.011g、0.015g;表2 中故障件蜗轮、蜗杆处振动加速度分别为0.318g、0.420g,相应位置限值分别为0.174g、0.214g。可以看出,两种试验中故障件蜗轮、蜗杆处振动加速度均明显超过样件1~3的限值,其中蜗杆测点超限尤其明显,故障件齿轮、衬套处振动加速度均小于样件1~3的限值。

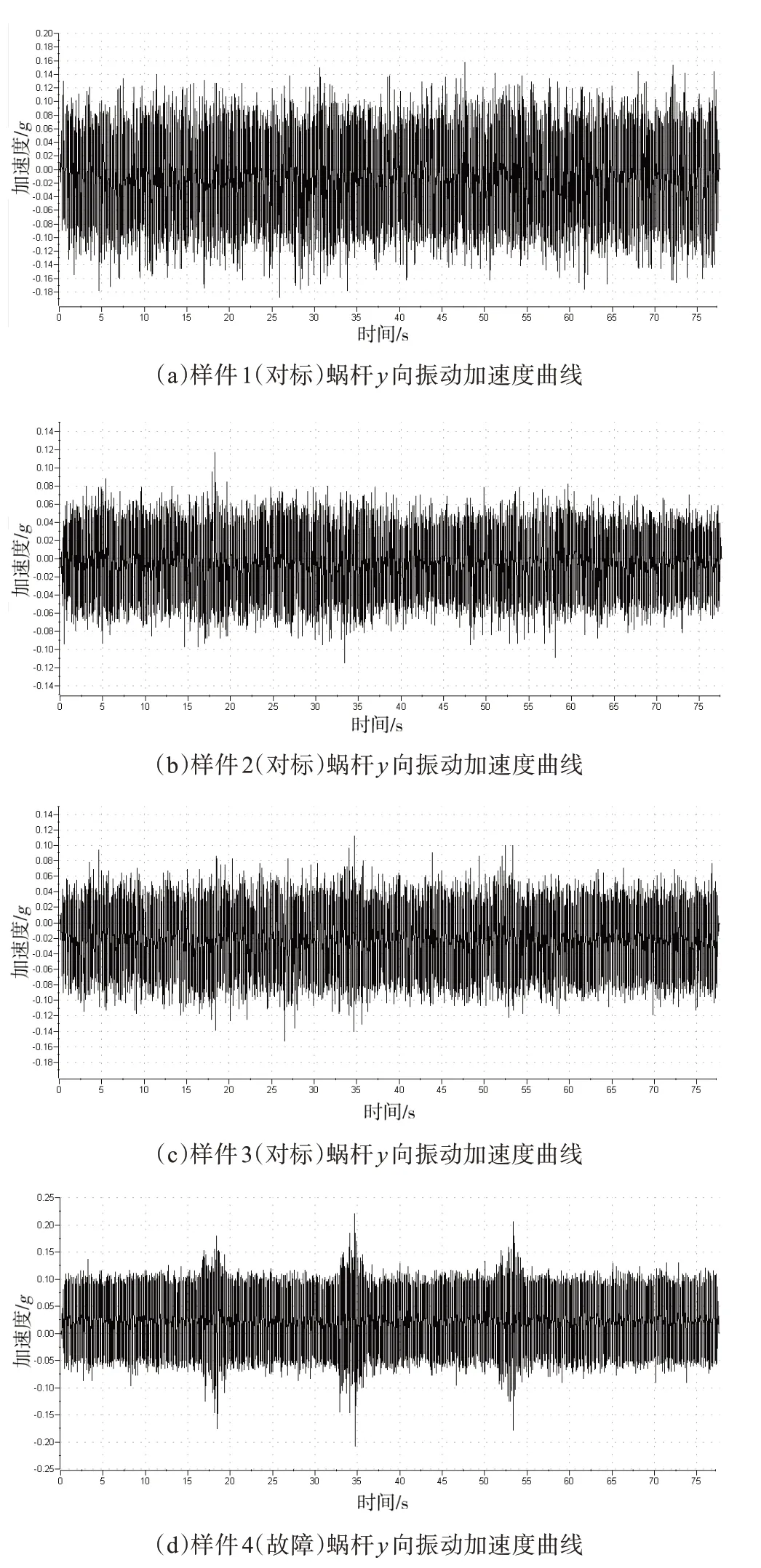

为此,对比卵石路载荷谱台架试验中4个样件的蜗杆y向振动加速度曲线,如图8所示,y向为蜗轮蜗杆啮合方向,其加速度变化相比其他位置更为明显。

图8 各样件蜗杆y向振动加速度曲线

对比图8 各分图发现,图8(d)中加速度曲线在第18、34、53 s 附近出现明显突变,加速度幅值甚至可达到0.20 m/s2,相比其他时刻加速度值具有显著变化,图8(a)~(c)中各对标样件的蜗杆y向加速度幅值无明显突变,且变化趋势较为平稳。由此说明故障件异响是由蜗轮、蜗杆异常配合产生冲击引起。将异响样件拆解后发现,蜗轮盘有磨损痕迹,对比行驶里程小于300 km 的同型号同供应商正常样件,发现异响样件的蜗轮蜗杆啮合处润滑脂偏少且间隙偏大。

综上,故障车型转向系统颠簸路异响的主要原因是蜗轮蜗杆间润滑不良,磨损较严重,并且蜗轮蜗杆间隙较大。为此,将蜗轮蜗杆润滑脂加注方式由手动加注改为定量自动加注,并采用自适应调节机构调节蜗轮蜗杆啮合力,改进后进行样件测试,未再出现异响。

5 结 论

针对某车型颠簸行驶中转向系统异响问题进行分析,采用5通道转向试验台对故障件和3套正常件开展台架对比测试,其中转向盘采用等效惯量的惯量盘代替,一侧横拉杆弹性固定,另一侧横拉杆通过路谱驱动程序以及标准正弦波进行激励,使转向系统复现颠簸路面的异响工况。采集4 套样件的蜗轮、蜗杆、齿轮、衬套振动加速度,对比验证试验安排合理有效。

对3套对标样件的试验加速度进行计算,得到无异响正常件加速度限值,对比发现故障样件的蜗轮、蜗杆加速度均超过限值,其中蜗杆y向振动加速度曲线出现异常峰值,拆解故障件发现,蜗轮蜗杆的润滑脂量不足,且配合间隙较大。由此可知,转向系统异响是由于蜗轮蜗杆异常配合导致。

综上所述,通过台架测试查找转向系统异响故障原因的方法切实可行,相比搭建消声室进行噪声测试更加节省成本,对于研发阶段转向系统异响问题解决具有一定参考意义。