Cu掺杂Ru/Al2O3催化剂催化环己醇空气氧化合成环己酮的研究

许涛涛,李小虎*,张高鹏,郑凯,李小安

(1.西安凯立新材料股份有限公司,陕西 西安 710201;2.陕西省贵金属催化剂工程研究中心,陕西 西安 710201;3.陕西省催化材料与技术重点实验室,陕西 西安 710201)

环已酮(Cyclohexanone)作为一种具有CO官能团的有机小分子,它的相对分子质量为98.14,闪点为44 ℃,熔点为-47 ℃,沸点为155 ℃,密度为0.947 g/mL,无色透明,是一种有泥土气息的液体。环己酮在水中微溶[150 g/L(10 ℃)],与很多有机溶剂互溶,如甲醇、乙醚、芳烃、乙腈、丁酮等。环己酮挥发出来的气味与丙酮类似。环己酮久放后颜色会慢慢变黄,当有极少量的酚时,会出现淡淡的薄荷味。环己酮纯度不够则为浅黄色,如果不断久置,则会随杂质的产生而不断显色,一般为水白色到灰黄色,并且产生刺鼻臭味,强烈刺激眼睛和鼻子等器官。环己酮的爆炸极限值为1.1%(37.78 ℃)。

环己酮的高浓度蒸气有麻醉性,对具备中枢神经系统的生物体起作用,并且对生物体的皮肤及黏膜也会有刺激。当吸入大量环己酮的蒸汽时会有中毒症状进而损害内部的血管,情况严重的话还会引起人体和动物体重要器官的病变,如心肌、肺、脑干、肝脏等,发生大块凝固性坏死。通过皮肤吸收使得生物体出现震颤麻醉、体温下降、终至死亡。在小于25 mg/m3的气氛下刺激性小,当大于50 mg/m3以上时,就无法忍受。环己酮在工作场所的最高浓度限制为200 mg/m3,因此生产设备应时刻保持密闭状态,应防止跑、滴、漏、冒。操作人员应随时穿戴好诸如防毒面具全面罩和橡胶手套,用于自身的安全防护。

环己酮在化工生产中是一种占比重较大且常见的化工基础原料,常用于制造己内酰胺(Caprolactam)和己二酸(Adipic acid),并且广泛应用于涂料行业、医药和农药化学品、合成橡胶和纤维等领域。同时,环己酮也是一种普适性极高的溶剂,多用于溶解涂料、纤维素、油漆等。如用于油漆,尤其是在含有氯乙烯聚合物、硝化纤维、甲基丙烯酸酯聚合物油漆及其共聚物等。环己酮能溶解大量由有机配体(试剂)和金属离子所形成的络合物,例如测定Bi,萃取稀有金属U、Co和Ti的试剂。另外,环己酮在电子行业也有广泛应用。它具有极高的介电常数,是制造聚合物和光学材料的重要基础原料。同时,也可以用于生产箔电容器、电子印刷电路板以及比较火的半导体材料[1]。

1943年,德国化学家P.Schlack用己内酰胺合成了一种热塑性树脂:尼龙-66,开启了尼龙产品的工业化发展新征程,据业内人士估计,到2024年,尼龙-66的全球产量将不低于890万t/a。己内酰胺是生产尼龙-66的重要原料,环己酮肟用来合成己内酰胺。而在工业上,通常利用硫酸羟胺和环己酮来合成环己酮肟。

ε-己内酯是聚己内酯(PCL)的单体,ε-己内酯在催化剂和引发剂的作用下通过开环聚合从而得到聚己内酯。ε-己内酯可与多种树脂共混改性或共聚,用于提升材料的透明度、防黏性和光泽度,在生物医学工程、石油及其精细化工和环保材料中都有广泛的应用。ε-己内酯通常由环己酮与过氧酸如过碳酸钠经Baeyer-Villiger(B-V)氧化反应得到,而在实际的化工生产中,环己酮可以由环己烷空气氧化从而得到环己醇和环己酮混合物(KA油),再经分离得到。目前的生产工艺现状:环己烷的转化率(3%~4.5%)以及产物的选择性(80%~85%)。

邻苯二酚,又叫焦儿茶酚,可以利用环己酮为原料简单高效制备出来。邻苯二酚类化合物在生物活性分子、药物分子及其天然产物等分子中作为不可或缺的结构单元屡屡亮相。例如多巴胺、左旋多巴、肾上腺素、槲皮素、鞣花酸等药物活性分子均含有邻苯二酚子结构。目前科研工作者发现的具备有价值的生物活性邻苯二酚类化合物不少于30万种。同时,邻苯二酚化合物广泛应用于化学工业中,每年有超过3万t作为原料用于化工生产。因此,开展邻苯二酚化合物的高效合成研究具有现实且重要的科学意义和应用价值。近期,北京大学焦宁老师及其合作者发展了新颖的合成路线,由廉价易得的环己酮为底物,经过一锅法实现氧合、氧化以及芳构化串联过程,发展了一种简单有效制备邻苯二酚类化合物的方法[2]。反应仅需要碘做催化剂,以DMSO同时作为溶剂、氧化剂以及氧源,将一系列的环己酮转化为邻苯二酚。可以看出,(取代)环己酮的应用范围越来越广,很多研究方向都需要用到环己酮及其衍生物。传统的环己酮生产工艺主要有苯酚加氢法、环己烷液相氧化法、使用Cr(VI)和Mn(V)类无机氧化剂的环己醇氧化法。

工业生产内以苯酚为原材料生产制造环己酮,以前选用苯酚加氢裂化转化成环己醇和环己醇脱氢制得环己酮的二步法,在钯催化剂存有下,一步苯酚液相加氢裂化制得环己酮的工业生产方式。该工艺中环己酮的加氢裂化反应温度150~170 ℃,工作压力0.2~0.4 MPa;苯酚转换率95%,产出率97%。

利用苯酚为反应底物生产环己酮的工艺路线是最早工业生产的方式,该工艺曾一度因反应温度高、选择性差等缺点被市场淘汰,近年来,随着化学工作者们不断改进加氢催化剂,优化并设计出更好更利于工业化生产的工艺,目前国内多家化工企业相继投产了多套苯酚加氢装置,如福建申远于2016年投产20万t/a苯酚法制备环己酮装置,江苏威名石化和台湾中油化学合作于2018年下半年在南通建成15万t/a的环己酮装置,中石化集团于2019年在福建也有10万t产能的环己酮装置等。目前国内生产环己酮的大型设备多为下游己二酸和己内酰胺配套,环己酮作为有机溶剂的市场截至目前还没有有效发掘出来。不过,随着聚酰胺产业链的成熟,在不久的将来会有更多的环己酮产能体现出来,在助剂、高端油墨、黏胶剂等板块的应用比重将逐年递增。

环己烷空气氧化时在催化剂的作用下会得到环己酮和环己醇的混合物,又叫酮醇油(KA油)。KA油无需分离出来,直接进行催化脱氢反应,会使得环己醇发生脱氢得到环己酮。KA油发生脱氢反应中,一般用到的催化剂有活性ZnO,Zn、Ca的金属氧化物或硫化物的化合物等。反应温度360~420 ℃,工作压力0.1 MPa,液态空速1~4 h-1。然而,这些方法存在工艺复杂、收率不高、环境污染等缺点[3-9]。

由环己醇制环己酮又分为氧化法和脱氢法。传统工艺利用浓HNO3、K2Cr2O7钾或KMnO4氧化法。其中最常见的是将仲醇用CrO3氧化。铬酸是重要的铬酸盐和40%~50%硫酸的混合物。酮对氧化剂相对不敏感,不易发生进一步氧化。铬酸氧化醇是一个放热反应,必须严格控制反应温度,防止反应飙温而发生安全事故。

近几十年,环己醇脱氢反应采用的催化剂包括各类氧化物负载的铜基催化剂(如Cu-ZnO、Cu-SiO2、Cu-Fe3O4、Cu-Al2O3等)和复合氧化物类Cu基催化剂(例如Cu-Zn-Al2O3、Cu-Mg-Al2O3等);铜基催化剂催化环己醇脱氢反应的温度较低,一般为220~300 ℃,转化率40%~60%,选择性98%左右[3]。

刘宁等对环己醇脱氢制环己酮的研究现状和常见伴随的副反应进行了简明扼要的介绍,认为影响环己醇脱氢的主要因素是催化剂性能的优劣,他们提出了载体是环己醇脱氢催化需要突破的重点[10]。

近些年来,国内外利用H2O2做氧化剂,通过相转移催化剂或杂多酸为催化剂实现环己醇氧化制备环己酮的例子有很多。然而,在制备这几类催化剂的过程中,居高不下的原料价格以及多步处理的繁琐工艺使其应用在一定程度上受限[11-13]。通常情况下H2O2水溶液可以看作是一种绿色、温和的氧化剂,优势很明显,如使用安全、副产物水、活性氧含量高及后处理容易等。但是,H2O2水溶液的劣势也显而易见:低浓度H2O2水溶液在反应体系中氧化能力偏弱,而高浓度则不稳定,在有酸或金属杂质存在的情况下很容易分解甚至发生爆炸,并且当浓度过高时运输的困难系数增加,高危且对反应设备的材质要求很高,普通的哈氏合金材质也会慢慢被腐蚀。因此,开发安全且成本低廉的催化工艺成为当下科研工作者们的研究重点。

最近,上海交通大学的李新昊及其合作者设计了一种新型的绿色合成环己酮的全新途径:将CO2在水中形成碳酸靠近催化剂Pd表面,利用碳酸和硝基苯分子间形成的氢键作用,强化硝基苯在Pd金属表面的吸附,从而在常温常压下实现了氢化硝基苯到环己酮的高选择性转变,其收率高达97%以上。相较于在纯氢气条件下,其TOF数值提高了14倍。该合成路线是一条全新、条件温和、绿色的催化工艺。当反应结束,碳酸分子在简单处理后再次转化为CO2,形成循环利用[4]。

近年来随着人们的环保意识不断增强,以O2或者空气为氧源从而进行的催化氧化受到化学工作者的高度重视,主要是因为O2来源广、绿色环保、副产物水等优势。醇类化合物作为有机合成中一类重要的组成部分,在医药、天然产物以及农药中间体中屡屡出现,而众多有机合成反应均以醇的氧化产物(如醛、酮、羧酸、酯等)作为原料。随着绿色化学的日益发展,化学家们希望开发更具原子经济性且高效的催化工艺,从而实现由廉价易得的醇作为起始原料,O2做氧化剂,在反应中原位生成醛、酮、羧酸及其衍生物参与反应,更加简单高效,从而减少化工生产步骤,降低生产成本。

在空气气氛下多选用钌金属来催化环己醇的选择性氧化制备环己酮,由于贵金属钌的价格相对较高,而Cu具有储量丰富、价廉低毒、价态多样的特点,是一种理想的催化剂。随着人们对绿色、高效、高选择性反应的重视,铁催化的偶联反应研究日益增多。因此,研究Cu掺杂Ru/Al2O3催化剂具有重要的现实意义。

1 实验部分

1.1 反应过程

将所述5 g Cu掺杂Ru/Al2O3催化剂、50 g丙酮以及50 g环己醇加入反应釜中,通入1 MPa空气,保持温度180 ℃反应20 h,反应完毕,降至室温后泄压,取反应液进色谱算产率和转化率。反应过程如图1所示。

图1 反应过程

1.2 仪器和试剂

仪器:气相色谱仪(岛津),250 mL磁力搅拌反应釜(世纪森朗公司)、pH仪(赛多利斯)、真空干燥箱(巩义市予华仪器有限责任公司)。

试剂:RuCl3,自制;Al2O3,分析纯(AR),硝酸铜三水合物,分析纯(AR),国药集团化学试剂有限公司;环己醇,分析纯(AR),国药集团化学试剂有限公司;环己酮,分析纯(AR),麦克林化学试剂有限公司。

2 结果与讨论

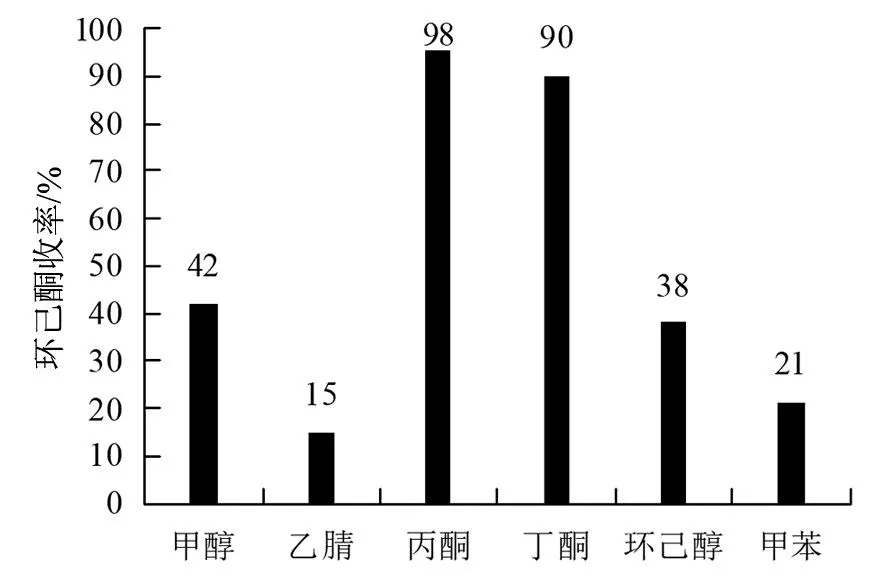

2.1 反应溶剂的影响

通过前期的实验发现,溶剂效应对反应影响很大,因此考察了不同溶剂对催化环己醇空气氧化合成环己酮的影响,反应结果如图2所示。可以发现,相比于其他溶剂,酮类溶剂效果好,其中丙酮效果最佳。

图2 溶剂的影响

图3 温度的影响

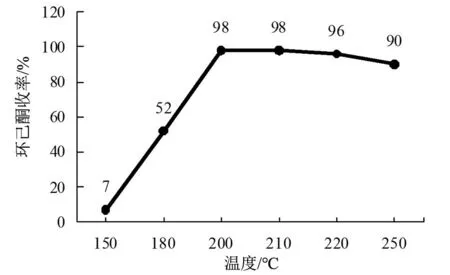

2.2 反应温度的影响

反应温度对氧化反应影响较大,一般情况下,首要考虑安全问题,在此基础上对反应的转化率和选择性进行一系列优化,在收率满足项目要求的情况下,尽量选择安全的低温条件有利于未来的工业化大规模生产,温度对反应的影响如图 3所示,优选200 ℃作为反应温度,当温度超过220 ℃之后会出现分解的副产物,不利于反应进行。

2.3 反应压力的影响

反应压力的影响见图4。

图4 压力的影响

由图4可知,压力对反应影响较大,当反应压力大于1.5 MPa,反应产率迅速提升,当压力为2.0 MPa时产率达到最大,继续增大压力对产率无促进作用,因此该反应的最佳反应压力为2.0 MPa。

2.4 催化剂组分的影响

由图5可知,催化剂中Cu掺杂的量对催化效果影响很大,随着Cu含量的增大产率经过了先增大后减少的过程。当n(Cu)∶n(Ru)=0.5∶1时催化效果最佳,对反应促进作用最明显,产率达到最高。

图5 催化剂组分的影响

3 结论

在Cu掺杂Ru/Al2O3催化剂催化环己醇空气氧化合成环己酮的反应研究中,反应溶剂、温度、压力、催化剂组分均对反应的收率有影响,其中该反应的溶剂效应比较明显,酮类溶剂可以很好地促进反应。反应温度和压力均对反应影响较大,而催化剂的组分对催化剂的选择性影响较大,随着Cu在催化剂中的含量变化,影响着催化剂的反应活性和双金属协同作用,过多的Cu掺杂会降低两种金属间的协同催化作用,进而影响催化剂的选择性和活性。由此可以看出,当以丙酮作为溶剂,反应温度200 ℃,反应压力2.0 MPa,以及n(Cu)∶n(Ru)=0.5∶1的条件下,反应的收率达到最高,最有利于该反应的进行。

总之,环己酮是一种多功能化学原料,其广泛的应用范围和重要性不容忽视。各行各业都需要使用它进行生产,如医药、精细化工、电子等。如此广泛的应用领域,为环己酮行业提供了巨大的发展空间。未来,随着技术的不断进步和环保理念的提升,环己酮的生产和应用也将越发合理化和绿色化。