低温等离子体刻蚀和接枝对芳纶纤维/环氧复合材料力学性能的影响

陈 铄, 杜怡君, 全晓曦, 闻一鸣, 邓 禹

(中国电力科学研究院有限公司,北京 100192)

0 引 言

随着我国海上风电产业规模不断扩大,具有大容量与高电压等级的电力设备对电工绝缘材料性能的要求越来越高。芳纶纤维(AF)具有比强度高、比模量大以及耐热性、阻燃性、电气绝缘性能优异等优点[1-4],使其在电气绝缘领域的应用前景引起了研究人员的普遍重视,被广泛应用于变压器、气体绝缘金属封闭开关(GIS)以及发电机等电力设备中[5]。芳纶纤维因优良的阻燃性和耐热性使其成为变压器中用于层间绝缘、相间绝缘的理想材料[6];特高压交直流输电线路上的GIS已采用芳纶纤维绝缘拉杆代替传统的玻璃纤维绝缘拉杆[7-9],以满足绝缘拉杆的力学性能、电气绝缘性能以及耐疲劳性能要求[10],维持GIS 的使用可靠性与运行稳定性[11];曾素琼等[12]将高速发电机中的玻璃纤维转子护环替换为芳纶纤维增强环氧树脂复合材料,解决了玻璃纤维无纬带、拉伸强度不足的问题,满足了高速发电机对转子护环的强度要求。

芳纶纤维和树脂基体之间的界面结合强度是直接保证复合材料电气绝缘性能与力学性能的关键。然而,芳纶纤维表面光滑、结晶度高,缺少可以与树脂基体结合的极性基团,导致在复合材料制品的生产过程中,树脂不能很好地浸润芳纶纤维,使复合材料界面产生缺陷,进而降低制品的电气绝缘性能与力学性能。为解决芳纶纤维表面反应活性低、与树脂基体相容性差等问题,需要对其表面进行改性处理[13]。国内外已对芳纶纤维的表面改性进行了大量的研究工作,大致可以概括为化学改性[14]、物理改性[15]、表面涂覆改性[16]以及表面纳米结构构建[17]等方法。其中,属于物理改性方法中的低温等离子体技术具有工艺简单、处理效果好、对纤维无损伤等优势,目前已被广泛用于芳纶纤维的表面改性[18]。JIA C X 等[19]在常压下使用空气等离子体对Twaron 纤维表面进行改性,提高了纤维表面的粗糙度和含氧极性基团含量,使Twaron/聚醚砜酮复合材料的层间剪切强度增加了35.2%。WANG C X 等[20]通过等离子体诱导气态丙烯酸(AA)接枝到芳纶纤维的表面,有效改善了芳纶纤维表面的润湿性和与树脂基体的界面粘附性。此外在氩气气氛下,当等离子体放电功率和处理时间分别为100 W 和5 min时,芳纶纤维与环氧树脂的界面剪切强度(IFSS)相较未处理时提高了74%。

在现有的研究工作中,对芳纶纤维表面改性效果的考察主要侧重于微观界面性能的表征。界面力学性能的微观评价方式为测试芳纶纤维单丝与树脂基体的界面剪切强度(IFSS),常用的方法有微滴脱粘法、纤维拔出法、纤维顶出法与单纤维断裂法[21]。然而,由于界面剪应力沿纤维单丝方向上的分布不均匀[22],且纤维束中不同单丝表面改性效果不一致,测试结果不能直观反映复合材料整体的界面性能,难以切合实际工程情况。海军军械实验室环(NOL 环)测试是一种常用的纤维缠绕增强复合材料制品的宏观力学性能评价方法,被用于质量控制、工艺规范以及复合材料的比较测试。与其他的表征方法相比,NOL 环测试接近于复合材料的实际使用情况,具有工程应用价值。但在目前的芳纶纤维表面改性研究中,使用NOL环对复合材料的性能进行评价并不多见[23-25]。

本文采用低温等离子体处理与接枝2,4-甲苯二异氰酸酯(TDI)联合的手段对芳纶纤维表面进行改性,以提高芳纶纤维与环氧树脂的界面结合能力。使用扫描电子显微镜(SEM)、X 射线光电子能谱(XPS)、傅里叶变换红外光谱(FTIR)对改性前后芳纶纤维的表面形貌与表面化学成分进行分析;对芳纶纤维的拉伸强度与界面剪切强度(IFSS)进行考察,表征不同改性方法对纤维本体力学性能以及与环氧树脂界面结合能力的影响;制备芳纶纤维/环氧树脂复合材料NOL 环并考察不同改性条件对复合材料纤维体积分数以及拉伸破坏载荷的影响,计算拉伸强度修正系数K值以表征不同改性条件对复合材料中芳纶纤维强度的影响。本文将微观与宏观的力学性能表征方法相结合,讨论不同改性方法对芳纶纤维/环氧树脂复合材料的界面结合性能与拉伸性能的影响机制,为芳纶纤维表面改性方法的工程应用提供经验与思路。

1 实 验

1.1 主要原材料

环氧树脂(环氧当量为180~190 g/eq),南亚电子材料(昆山)有限公司环氧树脂厂;双氰胺固化剂、脲类促进剂,德国阿兹肯Alzchem 公司;Kevlar 49 1580dtex 型芳纶纤维,美国DuPont 公司;2,4-甲苯二异氰酸酯(TDI),萨恩化学技术(上海)有限公司;乙醇,上海凛恩科技发展有限公司。

1.2 芳纶纤维的表面改性

1.2.1 芳纶纤维的低温等离子体表面改性

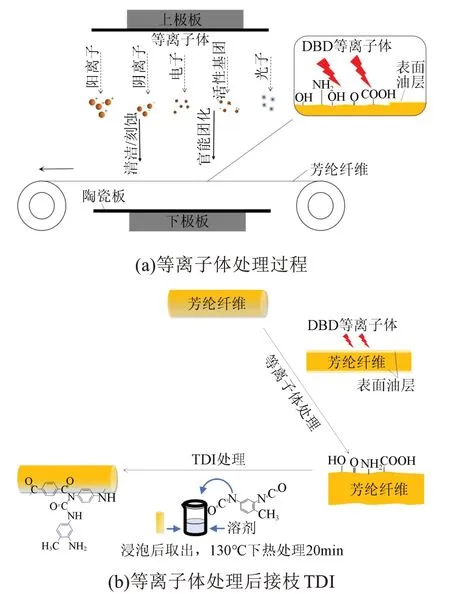

将芳纶纤维以恒定的速度从低温等离子体发生器一侧通过放电腔体,经电极放电产生的等离子体处理后,在另一侧重新收卷。本实验设置了30 s和100 s 的等离子体处理时间以及73 W 和90 W 的等离子体放电功率,等离子处理过程如图1(a)所示。

图1 芳纶纤维表面改性处理过程Fig.1 Surface modification process of aramid fiber

1.2.2 芳纶纤维的TDI接枝改性

对芳纶纤维进行TDI 接枝改性,处理过程如图1(b)所示。将未处理以及部分等离子体处理后的芳纶纤维缓慢通过盛有TDI 溶液的液体槽,使芳纶纤维表面浸渍TDI。在130℃的烘箱中对浸渍后的芳纶纤维进行20 min 的热处理,使TDI 接枝到芳纶纤维表面,热处理完毕后将纤维收卷备用。本实验设置TDI 溶液浓度分别为1%和5%。处理后的芳纶纤维样品编号如表1 所示,其中放电功率为0 即为未经等离子体处理。

1.3 芳纶纤维/环氧树脂复合材料的制备

1.3.1 芳纶纤维/环氧树脂复合材料NOL环的制备

将芳纶纤维与配制好的环氧树脂胶液(环氧树脂、双氰胺固化剂、脲类促进剂的质量比为74∶5∶1)经复合材料缠绕机制备芳纶纤维/环氧树脂复合材料NOL 环,设置缠绕层数为40 层,缠绕张力为10 N(每个NOL环中芳纶纤维用量和缠绕制样工艺参数一致)。缠绕完成后,将制件放入烘箱中,按照90℃/30 min+110℃/1.5 h+130℃/30 min 的固化程序进行固化。固化完成自然冷却后取出制件,得到芳纶纤维/环氧树脂复合材料NOL 环,如图2 所示。NOL环直径为150 mm,宽度为6 mm。在NOL 环制备过程中,没有对其树脂含量进行统一控制(最终NOL环制品的厚度为1.8~2.6 mm),NOL 环制品的厚度与芳纶纤维在浸胶过程中携带的树脂含量有关。用电子天平称量NOL 环以及缠绕40 层所需的芳纶纤维质量,根据纤维与树脂的密度计算纤维体积分数。

图2 NOL环试样照片Fig.2 Photographs of NOL ring samples

1.3.2 芳纶纤维/环氧树脂微滴脱粘试样的制备

将芳纶纤维单丝固定在特制的铁框上,用细针将环氧树脂胶液涂抹到纤维单丝上,以形成微小的树脂液滴。将样品放入烘箱中,按照上述固化程序进行固化,待自然冷却后取出得到芳纶纤维单丝/环氧树脂微滴脱粘试样。

1.4 芳纶纤维及其环氧树脂复合材料的测试方法

1.4.1 微观形貌测试

使用ZEISS Gemini 300型扫描电子显微镜对喷金后的芳纶纤维表面进行观察。

1.4.2 表面化学成分测试

使用Nicolet 6700 型傅里叶变换红外光谱仪的衰减全反射(ATR)附件对芳纶纤维表面的特征基团进行分析,波数范围为500~2 500 cm-1,扫描次数为32次。

使用Thermo Escalab 250 型X 射线光电子能谱仪对芳纶纤维表面的元素含量进行测定,全光谱、C1s 光谱由单色的Al Kα X 射线(1486.6eV)测量。所有光谱都根据284.80 eV的C-C结合能进行校准。

1.4.3 单纤维拉伸测试

使用XQ-1 型单纤维强力测试仪(上海新纤仪器公司)对芳纶纤维单丝断裂强度进行测试。设置夹持距离为20 mm,拉伸速度为10 mm/min,预加0.2 cN 的张力,记录拉伸过程中纤维单丝承受的最大载荷,每组样品取20个有效数据。

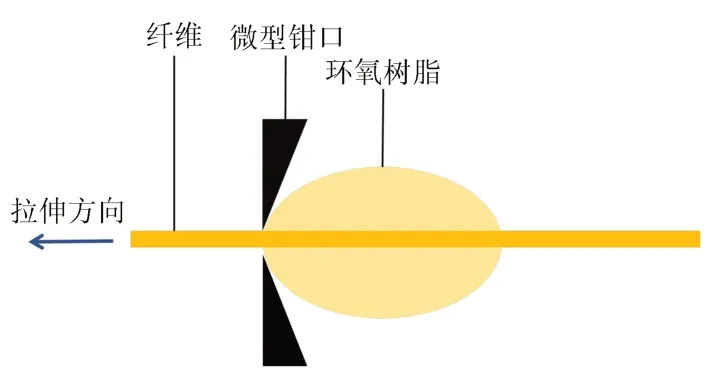

1.4.4 微滴脱粘测试

使用YG-163 型电子微球脱粘测试仪(温州际高检测仪有限公司)对芳纶纤维/环氧树脂微滴脱粘试样进行界面剪切测试,如图3 所示。在界面剪切测试中,用狭缝卡住完全固化后的树脂液滴。上夹具以1 mm/min的速度向上运动,直至纤维单丝从树脂微滴中滑脱,记录此过程中最大的力值,即为纤维与树脂之间的滑脱力。利用式(1)计算出界面剪切强度。

图3 微滴脱粘测试示意图Fig.3 Schematic diagram of micro-bond test

式(1)中:τ为界面剪切强度,单位为MPa;F为纤维和树脂间的滑脱力,单位为N;d为纤维的直径,单位为mm;l为通过显微镜测得的纤维在树脂中的包埋长度,单位为mm。

1.4.5 NOL环拉伸测试

使用TCS-2000 型万能材料试验机(台湾GOTECH 检测仪器公司)对NOL 环的拉伸破坏载荷进行测试。将NOL环放入NOL环拉伸盘中,以3 mm/min 的速度在拉力机上拉伸至断裂,记录此过程中NOL环承受的最大拉伸破坏载荷。

2 结果与分析

2.1 芳纶纤维性能

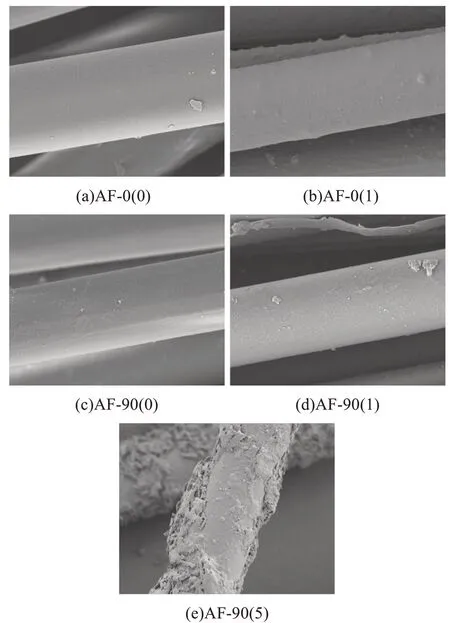

2.1.1 芳纶纤维的表面形貌

图4 为不同处理条件下芳纶纤维表面的SEM图像。从图4(a)可以看出,未经处理的芳纶纤维表面平整光滑,不利于芳纶纤维与环氧树脂界面上的机械互锁作用,使得复合材料的界面结合强度较低。等离子体处理和接枝TDI均能使芳纶纤维表面粗糙化,如图4(b)~(e)所示。等离子体中大量的高能粒子会刻蚀纤维的表面,形成粗糙结构,这些粗糙结构会增强芳纶纤维与树脂基体的机械互锁作用。从图4(b)、(d)可以看出,在接枝1%TDI后,芳纶纤维表面包覆了一层物质,提高了纤维表面的粗糙程度。当使用5%的TDI 对芳纶纤维表面进行接枝处理后,纤维的表面包覆了大量的沉积物,表面粗糙程度与1%TDI 处理后相比显著提高,如图4(e)所示。同时观察到处理后的纤维束变硬,且纤维单丝之间出现相互粘连的现象,说明用于表面接枝的TDI 浓度不能过高,过高的浓度会使纤维单丝粘连在一起,破坏了纤维束的形态,可能不利于浸胶过程中树脂对纤维的浸润作用,影响复合材料成品的性能。

图4 芳纶纤维SEM图像Fig.4 SEM images of aramid fiber

2.1.2 芳纶纤维的表面化学成分

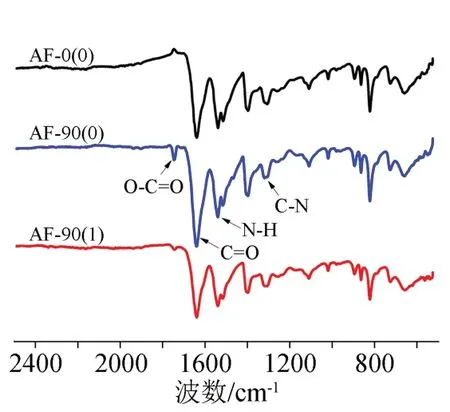

图5 是芳纶纤维的红外光谱图,其中1 640 cm-1附近为酰胺基上C=O的伸缩振动峰,1 540 cm-1处为N-H 的弯曲振动峰,1 318 cm-1为C-N 的伸缩振动峰,这些都是芳纶纤维分子的特征峰。从图5 可以看出,与未经处理的芳纶纤维(AF-0(0))相比,经过等离子体处理的芳纶纤维样品(AF-90(0))在1 745 cm-1处出现了一个新的O-C=O 特征峰。表明芳纶纤维表面在等离子体处理的作用下产生了新的含氧极性基团,这有助于改善树脂基体对芳纶纤维的浸润性,增强复合材料的界面结合强度。

图5 芳纶纤维的FTIR谱图Fig.5 FTIR spectra of aramid fiber

图6(a)是芳纶纤维的XPS 谱图,图6(b)~(c)是芳纶纤维表面C、O、N 的相对元素含量,O/C 表示O元素与C 元素的含量之比,以此类推。从图6 可知,芳纶纤维在经过等离子体处理后,纤维表面的O/C与N/C 有所提高,分别从0.26 与0.03 提升至0.30 与0.08。这是因为在空气气氛中,纤维表面在等离子体的作用下产生了O-C=O 与-NH2等极性基团[26-27]。当纤维表面接枝TDI后,N/C 明显提升,从0.08 提升至0.15。

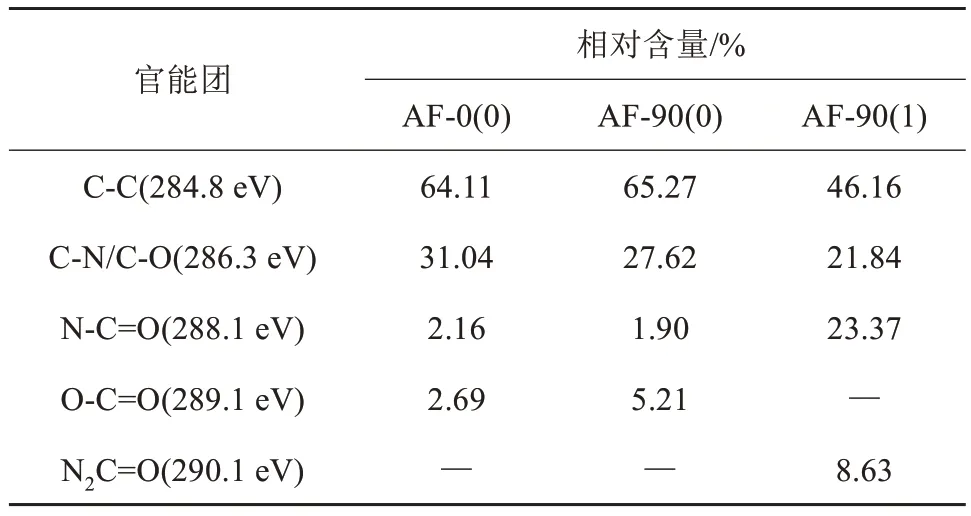

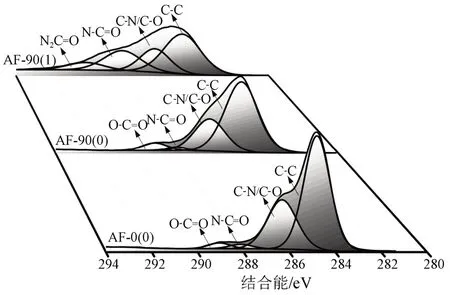

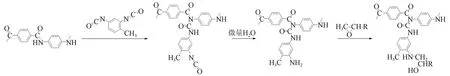

图7 和表2 分别为芳纶纤维的C1s 分峰图以及表面官能团含量,其中经过TDI 接枝后的芳纶纤维在二氯甲烷中进行12 h 的超声清洗,以避免表面接枝产生的沉积物对测试结果造成影响。由表2 可知,芳纶纤维在经过等离子体处理后,纤维表面O-C=O 的含量由2.69%升高到5.21%,说明在等离子体的作用下芳纶纤维表面的含氧极性基团含量增加,这有利于提高芳纶纤维表面极性,改善树脂对芳纶纤维的浸润情况。经过TDI 溶液处理后,纤维表面新产生了N2C=O 基团,说明TDI 通过取代酰胺键上的氢原子与芳纶纤维发生了接枝反应。

表2 芳纶纤维表面官能团含量Tab.2 Surface functional groups content of aramid fiber

图7 芳纶纤维C1s分峰图Fig.7 XPS spectra of C1s peaks of aramid fiber

2.1.3 芳纶纤维的力学性能

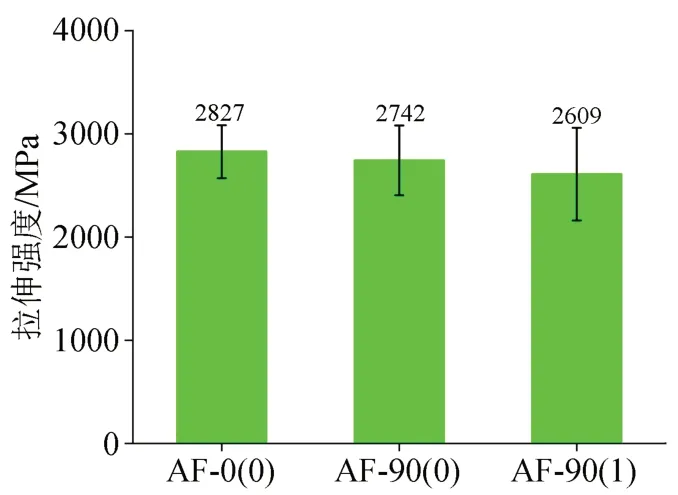

合适的表面处理方法不应对芳纶纤维的强度造成较大损伤,因此有必要考察表面处理前后芳纶纤维拉伸强度的变化。图8为芳纶单丝的拉伸强度测试结果。由图8可知,先经过等离子体处理、再接枝TDI的芳纶纤维拉伸强度最低(2 609 MPa),与未处理时的拉伸强度(2 827 MPa)相比降低了约8%,可以认为在表面改性后,芳纶纤维本体的力学性能并没有受到明显的破坏。

图8 芳纶纤维单丝的拉伸强度Fig.8 Tensile strength of the aramid fiber monofilaments

2.2 芳纶纤维/环氧树脂复合材料的性能

2.2.1 芳纶纤维/环氧树脂复合材料的界面性能

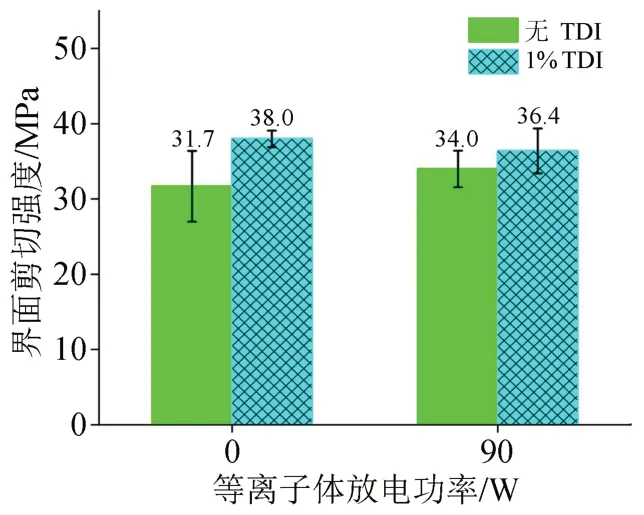

不同改性条件下芳纶纤维/环氧树脂界面剪切强度的测试结果如图9 所示。由图9 可知,与未经处理的芳纶纤维相比,等离子体处理与接枝TDI 均能提高芳纶纤维/环氧树脂的界面剪切强度。经过等离子体处理后,芳纶纤维界面剪切强度由31.7 MPa 提高至34.0 MPa。经过表面接枝TDI 后,芳纶纤维界面剪切强度提高至38.0 MPa。对芳纶纤维先经过等离子体处理再接枝TDI,芳纶纤维/环氧树脂的界面剪切强度提高至36.4 MPa。

图9 不同改性条件下芳纶纤维/环氧树脂的界面剪切强度Fig.9 IFSS of the aramid fiber/epoxy micro-bond samples with different modification conditions

2.2.2 芳纶纤维/环氧树脂复合材料NOL 环的纤维体积分数

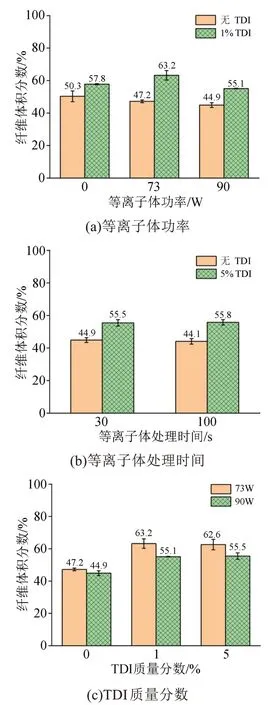

实验过程中观察到表面改性处理会影响芳纶纤维束的形态,等离子体处理使纤维束分散,而接枝TDI会提高纤维的集束性,如图10 所示。由于不同表面改性条件下芳纶纤维束的集束性不同,在浸胶过程中纤维束携带的树脂含量不一致,导致NOL环制品的纤维体积分数存在差异。下面分别对等离子体放电功率、等离子体处理时间以及TDI 浓度进行调控,考察在纤维用量一致的前提下,不同改性条件对NOL环纤维体积分数的影响。

图10 不同改性条件下的芳纶纤维显微镜照片Fig.10 Microscope images of the aramid fiber with different modification conditions

图11 为不同改性条件对芳纶纤维/环氧树脂复合材料NOL 环纤维体积分数的影响。从图11(a)可以看出,芳纶纤维未经处理时,NOL 环的纤维体积分数为50.3%;当等离子体放电功率为73 W与90 W时,NOL 环的纤维体积分数分别降至47.2%与44.9%。由此可得,随着等离子体放电功率的提高,NOL 环的纤维体积分数有所下降,并且功率越高,NOL环的纤维体积分数越低。图11(b)为90 W 放电功率、不同等离子体处理时间下芳纶纤维/环氧树脂NOL 环的纤维体积分数,可以看出经30 s 和100 s等离子体处理的芳纶纤维所制备的NOL 环纤维体积分数分别为44.9%与44.1%,二者并无明显差别。因此可知NOL 环的纤维体积分数随等离子体处理时间的延长变化较小。图11(c)为不同浓度的TDI对NOL环纤维体积分数的影响,可以看出芳纶纤维接枝TDI 后,NOL 环的纤维体积分数有较大提升。这是因为TDI 处理后的芳纶纤维表面有沉积物,导致纤维束中的部分单丝粘连,使得在浸胶过程中纤维携带的树脂减少,NOL 环的纤维体积分数增加。但芳纶纤维在经过浓度分别为1%与5%的TDI 处理后,NOL环的纤维体积分数变化并不明显。

图11 不同改性条件对NOL环纤维体积分数的影响Fig.11 Effect of different modification conditions on the fiber volume content of NOL rings

2.2.3 芳纶纤维/环氧树脂复合材料NOL 环的力学性能

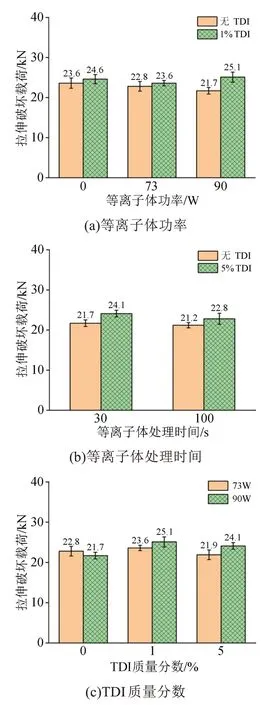

图12 为不同改性条件对芳纶纤维/环氧树脂NOL环拉伸破坏载荷的影响。从图12(a)可以看出,当芳纶纤维经过不同等离子体处理后,NOL 环拉伸破坏载荷有所降低,其中未接枝TDI的NOL 环拉伸破坏载荷从23.6 kN 下降至22.8 kN 与21.7 kN,等离子体功率越高,NOL 环拉伸破坏载荷下降越明显。从图12(b)可以看出,NOL 环拉伸破坏载荷随等离子体处理时间的延长出现一定程度的下降。图12(c)为不同浓度的TDI 对NOL 环拉伸破坏载荷的影响,可以看出,当TDI 的质量分数由1%提高至5%时,NOL环所能承受的最大拉伸载荷有所降低。

图12 改性条件对NOL环拉伸破坏载荷的影响Fig.12 Effect of different modification conditions on the tensile fracture force of NOL rings

图13 为NOL 环拉伸试验过程中出现的纤维整齐断裂和纤维脱层断裂两种拉伸破坏模式。其中,图13(a)为AF-90(0)试样,纤维体积分数为44.9%,图13(b)为AF-90(1)试样,纤维体积分数为55.1%。从图13 可以看出,当纤维体积分数较低时,NOL 环脆性断裂特征明显,拉伸破坏载荷较低,端口较为整齐;当纤维体积分数较高时,裂纹沿复合材料中的界面进行传播,使NOL 环发生累积损伤形式的破坏,在破坏过程中吸收了较多的能量,纤维强度得到较好的发挥。

3 讨 论

结合芳纶纤维表面化学成分的分析以及其他研究者的工作[26-27]可知,等离子体对芳纶纤维表面进行刻蚀,提高了纤维表面的粗糙程度,增强了纤维与树脂界面上的机械互锁作用;等离子体处理还使纤维表面的部分共价键发生断裂,产生活性位点,在空气中的氧气作用下生成O-C=O等含氧极性基团,提高了纤维表面的极性,改善了树脂对纤维表面的浸润性。N2C=O 结构的出现说明了TDI 分子接枝到芳纶纤维表面,随后TDI 中的-NCO 在空气中微量水的作用下转化为-NH2。环氧树脂中的环氧基团与纤维表面的-NH2反应,增强了纤维与环氧树脂界面上的化学键合作用,从而提高界面剪切强度[28-30],如图14所示。

图14 芳纶纤维表面接枝TDI改性示意图Fig.14 Schematic diagram of the AF surface modification by TDI grafting

本实验所用环氧树脂固化物的拉伸强度为66 MPa,断裂伸长率为5.0%,其断裂伸长率高于芳纶纤维(2.3%)。由复合材料纵向拉伸强度的混合定律可知,对于脆性纤维增强塑性树脂基体,复合材料的理论拉伸强度为式(2)、式(3)中较大的一个[31]。

式(2)~(3)中:σc0为复合材料拉伸强度的理论值(MPa);σf为纤维的拉伸强度(MPa);σm为基体的拉伸强度(MPa);Vf为复合材料的纤维体积分数(%);εf与εm分别为纤维与树脂的断裂伸长率(%)。在实际情况下,纤维在复合材料中的排布整齐度、纤维与树脂的界面结合能力以及树脂对纤维的浸润情况等因素都会使复合材料拉伸强度的测量值与理论值产生偏差。将理论拉伸强度乘以修正系数K才能较为准确地反映复合材料的实际拉伸强度,如式(4)所示。

式(4)中:σc为复合材料的实际拉伸强度(MPa);K为修正系数,与纤维排布整齐度、纤维与树脂的界面结合强度等因素有关。K值反映了复合材料中纤维拉伸性能的转化能力,K值越大,复合材料内部纤维增强体的力学性能越能得到充分的发挥。

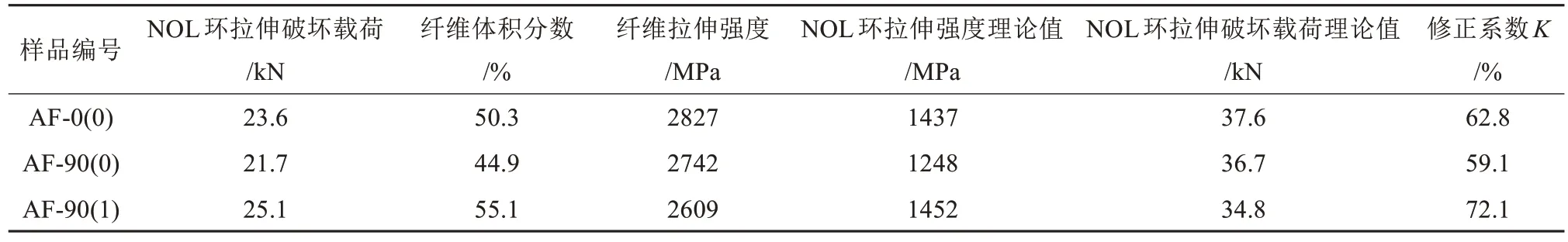

表3 为不同改性条件下芳纶纤维/环氧树脂复合材料NOL环拉伸破坏载荷的测量值、理论计算值以及修正系数K。

表3 NOL环拉伸破坏载荷与修正系数K值Tab.3 Tensile force and the correction coefficient K value of the NOL rings

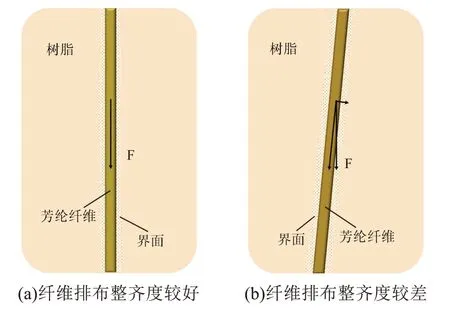

从表3 可以看出,芳纶纤维在经过等离子体处理后,NOL 环拉伸强度的修正系数K由62.8%减小到59.1%。这是因为等离子体处理后的芳纶纤维集束性较差,制得的NOL 环纤维体积分数偏低,并且集束性差的芳纶纤维在NOL 环中的排布方向存在一定的分散性,不利于提升NOL环的拉伸强度。经过等离子体处理的芳纶纤维再接枝TDI 后,NOL 环拉伸破坏载荷由23.6 kN 升高到25.1 kN,修正系数K由62.8%升高到72.1%。这是由于经过TDI 接枝后的芳纶纤维集束性得到增强,纤维在NOL环中的排布整齐度较好,并且芳纶纤维与环氧树脂的界面结合能力得到改善,因此NOL环的拉伸强度修正系数K有所提高。当芳纶纤维的排布较为整齐时,拉伸载荷由基体通过界面传递到芳纶纤维上,NOL 环受力方向与纤维单丝的排布方向基本一致,因此NOL 环可以承受较大的拉伸载荷,如图15(a)所示;当纤维的排布方向具有一定的分散性时,NOL 环周向上的拉伸载荷会在纤维方向和垂直于纤维的方向上产生分量,垂直于纤维方向上的载荷分量由芳纶纤维与环氧树脂间较为薄弱的界面承担,因此NOL 环在承受较小的拉伸载荷就会发生破坏,如图15(b)所示。由此可见,不同的芳纶纤维表面改性方法会通过影响复合材料中的纤维体积分数以及纤维排布的整齐度来改变NOL 环拉伸强度的修正系数K,进而影响复合材料的拉伸强度。

图15 NOL环受力分析示意图Fig.15 Schematic diagram of force analysis for NOL rings

4 结 论

(1)等离子体处理和接枝TDI 可以提升芳纶纤维/环氧树脂的界面剪切强度。其中等离子体通过提高纤维表面粗糙程度与含氧极性基团含量来增强纤维与树脂的界面结合能力,在等离子体放电功率为90 W、处理时间为30 s 时,界面剪切强度由31.7 MPa提高到34.0 MPa。通过TDI接枝改性在纤维表面引入-NH2,进而增强芳纶纤维与环氧树脂界面上的化学键合作用,当芳纶纤维经过1%的TDI溶液处理后,芳纶纤维/环氧树脂的界面剪切强度由31.7 MPa 提高到38.0 MPa。当芳纶纤维表面先经过90 W 等离子体处理30 s,再接枝1%的TDI后,芳纶纤维/环氧树脂的界面剪切强度由31.7 MPa 提高到36.4 MPa。

(2)不同的改性条件会影响NOL环理论拉伸强度的修正系数K。等离子体处理使芳纶纤维在复合材料中的排列整齐度变差,K值减小,NOL 环的拉伸强度下降。接枝TDI改善了芳纶纤维的集束性以及与树脂的界面结合作用,使K值增加,提高了NOL 环的拉伸强度。对90 W 放电功率下等离子体处理30 s 的芳纶纤维使用1%的TDI 溶液进行接枝后,NOL 环拉伸破坏载荷由23.6 kN 提高至25.1 kN。