考虑效率最大化的机械加工工艺路线多目标优化模型

齐红欣

(中铁十八局集团第一工程有限公司,河北 保定 072750)

目前,由于企业生产车间中存在大量资源,难以对生产过程进行动态规划。在制订生产计划时,难免因实际情况变化而导致资源状况变化,这种动态的变化会降低企业生产效率,对经济利益造成一定影响。因此,在实际生产过程中,对机械加工工艺路线研究是有必要的。张启启等[1]提出了一种结合改进遗传算法的加工方法,该方法分析了改进遗传算法的加工模式,将机械加工属性转换成机械加工模块化重构问题,实现了机械加工工艺路线优化;郭祥面等[2]提出了一种基于免疫遗传算法的工艺规划方法,该方法采用前向图来描述工步关系,并用于指导初始工艺路径产生。然而,由于受到不同工序间复杂耦合关系影响,以上两种方法对于机械加工路线规划动态适应效果不佳,为了解决这一问题,本研究构建了考虑效率最大化的机械加工工艺路线多目标优化模型,对加工路线进行多目标优化,从而实现提高机械加工生产效率的目的。

1 机械加工能耗特性分析

1.1 涿州机械厂加工项目研究

(1)液压仰拱栈桥。全液压自行式仰拱栈桥能够满足前后左右四个方向的自动调整,保证压仰拱栈桥设计的灵活性,其总装结构见图1。由图可知,栈桥下混凝土施工能使车辆从栈桥上至下台阶依次填土,并与不同的梯形开挖方法相结合。液压仰拱栈桥最大载重为60 t,是一种由水力、电气操纵的桥梁,该桥梁具备12 m的整体式倒拱模板,有效施工长度为36 m,线路系统铺设电缆便于施工及维修。

图1 液压仰拱栈桥总装图

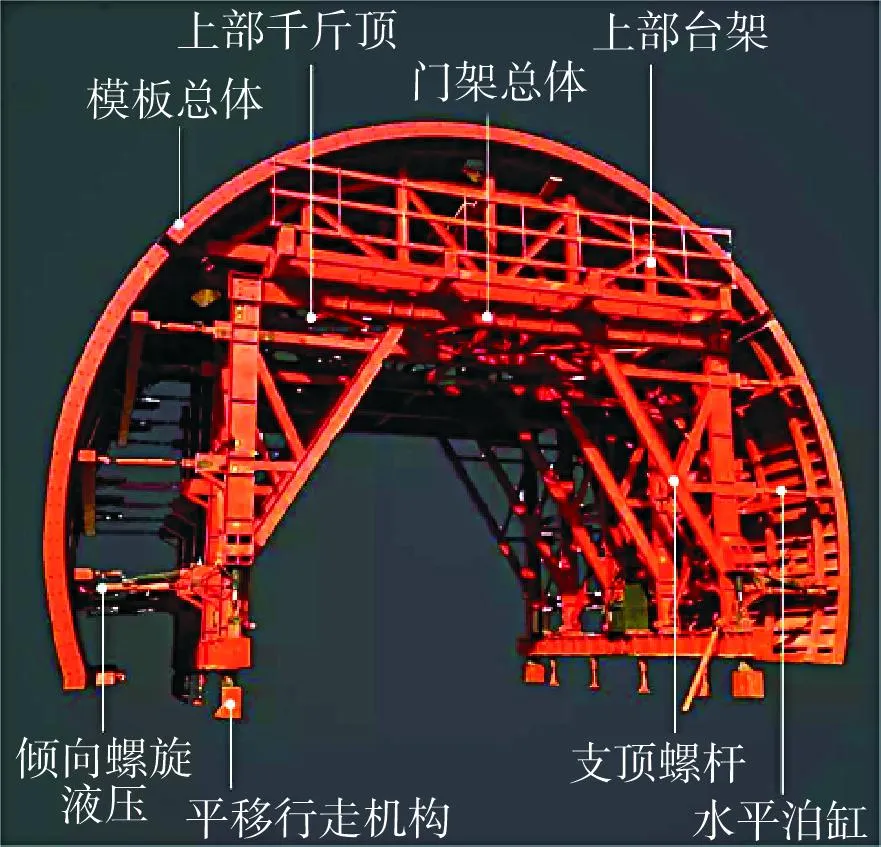

(2)衬砌台车。衬砌台车可实现自动行走,轨道自动铺轨,并设有锁止机构,确保了精确定位。由图2可知,衬砌台车需要足够的强度来支撑各种组件,待衬砌台车在装配完毕后,必须经过检验,才能投入使用。

图2 衬砌台车结构示意图

1.2 能耗特性分析

在液压仰拱栈桥建设和衬砌台车行走过程中,能耗主要发生在液压操作系统和数控切割机中。

1.2.1v液压操作系统

液压操作系统中液压泵是用来驱动系统的,其能耗公式为:

Ea=(1-Wf·Wd·We)·ta

(1)

其中,Wf、Wd、We分别为匹配功率、转换功率和传输功率;ta为液压操作时长[3]。

1.2.2 数控切割机

由于在数控切割机中的启动阶段,数控滚齿机床开启过程耗能较少,可忽略不计[4]。对于待机、空载、切削、换刀这四个阶段能耗,计算过程如下。

待机能耗计算公式为:

(2)

其中,Ws为待机功率;ts为待机时长[6]。

空载能耗计算公式为:

(3)

切削能耗计算公式为:

(4)

其中,e0、e1、e2为附加载荷系数;r为切入深度;Wb为切削功率;tb为切削时长[6]。

换刀能耗计算公式为:

(5)

其中,Wc为换刀功率;tc为换刀时长。

数控切割机中滚齿机床应用过程中,各个阶段功率相对稳定。

2 面向效率最大化的多目标优化模型构建

加工能耗低、时间短是多目标优化模型构建的基础,构建目标模型,利用帝国竞争算法求解模型[7],由此得到最优化结果。

2.1 优化目标函数构建

通过对液压操作系统和数控切割机加工过程进行分析,构建能耗多目标优化模型,如下所示:

(6)

由式(6)可知,该模型的构建充分考虑了液压操作系统中液压泵和数控切割机中滚齿机床的加工特性[8]。

2.2 约束条件

对液压操作系统和数控切割机加工过程的约束,是在确保加工零部件质量和自身性能前提下进行的,优化变量应满足以下条件:

1)液压操作系统。液压操作系统是通过液压泵驱动系统的,液压泵运行频率满足的约束条件为:εmin≤ε≤εmax,εmin和εmax分别表示液压泵运行所允许的最小和最大频率。

归一化处理全部约束条件,为构建多目标优化模型提供约束范围。

2.3 多目标优化模型构建

根据上述多目标优化函数和约束条件,构建的多目标优化模型,如下所示:

(7)

式(7)是通过构建加工能耗低、加工时间短的模型来实现机械加工工艺效率最大化的。通过对构建的多目标优化模型求解,获取机械加工工艺效率最大化的加工工艺路线。

2.4 基于帝国竞争算法的多目标优化模型求解

为了获取机械加工工艺最优路径,需对构建的多目标优化模型求解,为此,提出了一种帝国竞争算法[12]。该方法模拟帝国殖民竞争机制,利用强权手段进行帝国主义国家之间竞争,即只剩下一个组合解集时算法收敛,从而获得全局最优。求解步骤如下。①步骤1:帝国初始化建立。根据上述优化的参量构建优化变量矩阵,以总加工能耗低和总加工时间短的国家为目前的解决方案,剩余的国家作为备选方案,从而实现了建立帝国的初始化。②步骤2:帝国之间同化。所有的候选解都是通过一个随机数值来控制帝国之间同化的。在此基础上,对每个候选解的间距进行了计算,以保证每个候选解都可以从多个方向逼近。③步骤3:帝国内更新。若所有候选解都与当前解相近,则若存在一种具有较低代值的候选解,那么候选解的交换位置为帝国内更新的方案。④步骤4:殖民地间竞争。为了衡量现行方案的能耗,首先评估各种方案的各项指标;然后按照各个方案的相对成本,确定各个方案所有权;最后按照各自现有方案权限,向各个殖民地国家进行优先排序。⑤步骤5:帝国吞并算法终止。在多次迭代后,最弱解会逐渐失去相应候选解。将它们最优解进行融合,形成了新一代备选方案。在仅有一个最优解集合的情况下,得到了最优解。

3 实验

本研究以中铁十八局集团第一工程有限公司涿州机械厂在加工过程中用到的数控切割滚齿为例,使用监控实验平台采集并监控滚齿操作数据,验证文本研究的合理性。

3.1 机床能效监控实验平台

机床能效监控实验平台通过将hc33c3功率传感器与机床电气柜串联,实现了对滚齿机输出电流和电压的实时监测,其结构见图3。

图3 机床能效监控实验平台

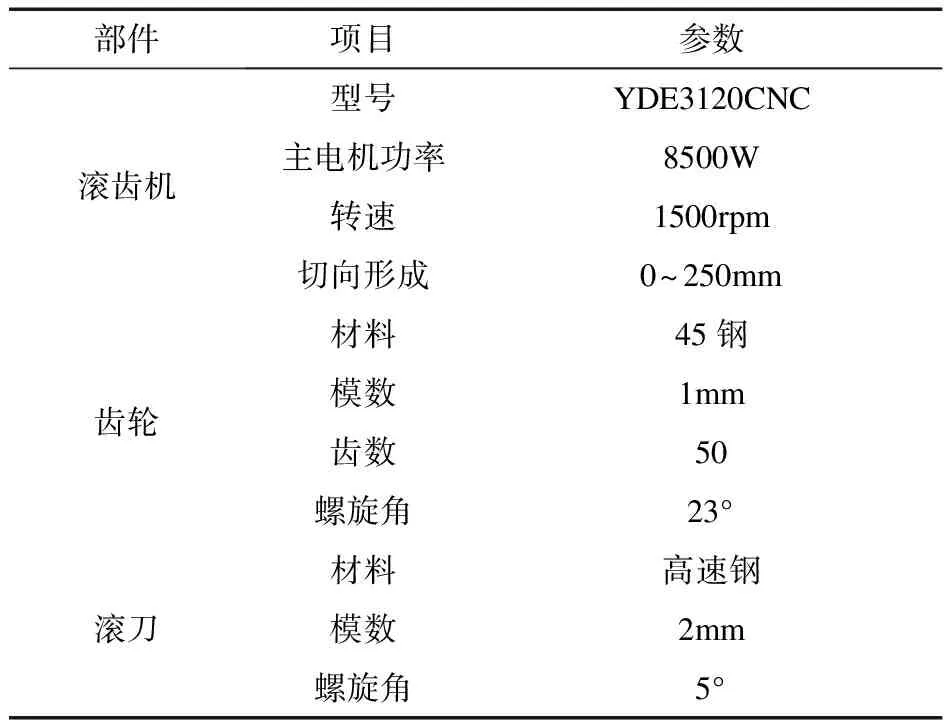

由图3可知,通过滤波可以在智能终端上实时显示采集数据,将实测数据输入Minitab 17中。对这些实测数据进行拟合处理,得到监控的相关参数,如表1所示。

表1 相关参数

3.2 实验数据分析

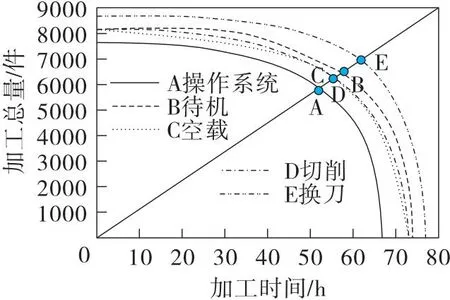

理想情况下,从加工时间和加工总量角度分析加工效率,如图4所示。由图可知,随着加工时间增加,加工总量也增加,其中换刀模式下的加工效率为最大值,其次是待机、切削、空载和操作系统。

图4 不同加工时间下的加工总量数据分析

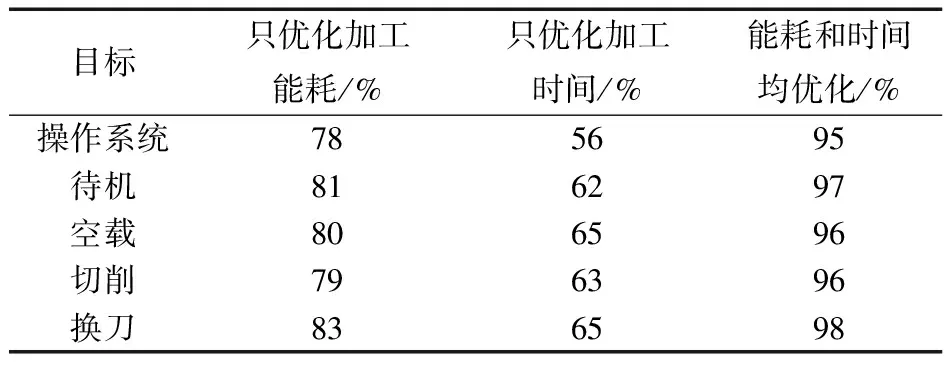

对于实验分析,设定三种情况,对于这三种情况,实际加工效率见表2。由表可知,以待机模式生产效率作为参考依据,使用所提方法在只优化加工能耗时,优化后加工效率为81%。只优化加工时间时,优化后加工效率为62%;能耗和时间均优化时,优化后加工效率为97%,与只优化加工能耗相比,待机加工效率优化了16%,是所有加工目标中优化效率差最大的。

表2 实际加工效率分析

3.3 实验结果与分析

为了验证所构建模型的合理性,将其与传统方法的加工效率进行对比分析,对比结果见图5。由图可知,传统方法在能耗和时间均优化时,优化后的加工效率最高为83%。所提方法在只优化加工能耗时,优化后的加工效率最高为82%;只优化加工时间时,优化后加工效率最高为64%;能耗和时间均优化时,优化后加工效率最高为96%,且与实际加工效率数值更接近,最大误差为2%。

(a)基于改进遗传算法的工艺重组方法

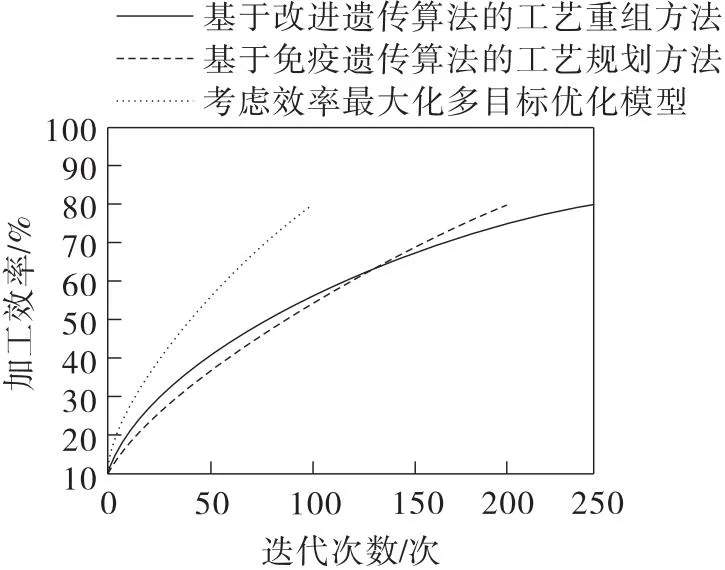

所提方法能够使加工效率明显提高,同时降低工艺规划复杂程度,快速收敛到最优解。为了验证这一特性,将其与传统方法进行对比分析,结果如图6所示。由图可知,以加工效率为80%作为优化目标,基于改进遗传算法的工艺算法的迭代次数为250次,迭代次数最多;考虑效率最大化多目标优化模型的迭代次数为100次,迭代次数最少,说明该方法求解效率最优。

图6 三种方法求解效率对比

4 结束语

本研究构建的基于效率最大化的机械加工工艺路线多目标优化模型,为降低能耗、缩短加工时间提供了理论依据和方法支撑。然而,滚齿机的能量消耗也会受多种因素影响,因此,在今后工作中,应着重探讨滚齿机在线实时磨损对滚齿能量的影响,由此提高加工效率。