基于3D打印的仿生材料

韩畅 黄彦彦 骆孝武 陈燕 魏俊朋 李霞

摘 要:随着3D打印技术的飞速发展和广泛应用,能够模仿和制造的生物仿生结构越来越多样化.简单介绍了现有的3D打印技术,并从结构、功能、医用和智能材料等方面综述了3D打印技术结合仿生领域的研究成果,如贝壳珍珠层、龙虾螯棒、鲨鱼皮、荷叶、血管网络和义肢等;最后讨论了3D打印技术在仿生领域面临的挑战和发展前景.

关键词:3D打印;仿生材料;结构;功能

中图分类号:TB391;TP391.73

文献标志码:A

0 引 言

仿生材料[1]是指从自然万物中汲取灵感而开发出来的材料,与仿生学密切相关.仿生学是对自然及其模型、系统、过程和元素的研究,从中获取灵感,用以实际工程应用,来解决人类生活中存在的各种问题.一般而言,生物结构都是复杂而精细的,这是多种传统制造技术都无法复刻的.3D打印属于增材制造技术(AM)[2],因其具有区别于传统减材制造的灵活性,使得其无需机械加工或使用模具,仅仅利用图纸即可生成任意形状的零件.现有的3D打印技术包括立体光刻(SLA)、熔融沉积建模(FDM)、直接墨水书写(DIW)、选择性激光烧结(SLS)、多喷射打印(MJP)和选择性激光熔化(SLM)等[3].这些3D打印技术已经成功地用于部分生物仿生结构的制造,然而其仍存在着一定的局限性.3D打印的分辨率、成本和制造速度之间的平衡问题,以及多尺度结构的制造等是目前研究的难点.

3D打印可以极大程度地实现设计自由,有助于轻松地创建复杂的对象,这是使用传统方法很难做到的,因此人们开始在各个方面使用3D打印,包括仿生学.在自然界中,很多复杂的结构远远超过了传统设计和制造技术的能力水平,限制了仿生学研究的发展及其工程应用.3D打印为自然界本质上的多尺度、多材料和多功能结构的模拟和复制提供了新的可能性.本文从仿生角度出发,基于3D打印技术,综述了近年来3D打印生物仿生结构[4]的发展,并分别从生物结构[5]、生物功能[6]与生物医用[7]方面进行讨论,同时探讨了3D打印技术未来的发展和当前面临的挑战[8].

1 3D打印技术

设计复杂的仿生结构一般采用3D打印技术进行加工,虽然利用传统的加工方法也可能得到相同的结构,但这个过程是繁琐且漫长的,效率低下的同时成本也大大增加.因此,仿生结构的研究越来越依赖于AM,两者得以共同进步和发展.

AM是一种简便快捷的制造技术,但其本质上又是复杂的,其使用逐层堆叠的方法来连接材料并构建整体结构,并不像传统加工技术通过减材或一体成型来构造所需的结构.

SLA技术可以将液态树脂聚合物通过紫外线照射凝固成固态物件.在加工过程中,首先将零件的三维模型文件转换为STL文件,即3D打印机的输入文件,3D打印机根据该STL文件进行切片和添加支撑,最后准确打印3D实物.在SLA工艺中,紫外线根据切片截面选择性地照射在光敏聚合物液体的上表面,待该层光敏聚合物液体硬化后,继续下一层的照射,直至完成3D打印.SLA是最早的快速成型技术,成熟度高,印刷工艺稳定,精度高,机器供应商众多.由于受到光固化材料脆性、易变形和生物相容性低等性能的限制,SLA打印技术多用于临时替代材料领域,如牙科、玩具、模具、汽车和航空航天领域等[9].

FDM技术是通过3D打印机将热塑性长丝加热至熔融状态,并通过多轴挤出头将半液态的材料沿着零件截面轮廓涂覆到略低于固化温度的印刷床上,并逐层堆积后形成预定的实体零件,这个过程一般需要数个小时甚至更長时间.FDM技术制作工艺简单,可采用该技术加工多种类型的材料,但打印速度低,精度不高,加工部件需要进行大量后处理.因此,相对于SLA技术,其成型零件的表面条纹较为明显,适用于表面加工精度要求不高的零件,多应用在生物医学、工程建筑和纺织工业等领域[10].

SLS技术采用红外激光装置作为能源,先将固体粉末预热到稍低于其熔点,后利用平整滚和激光束对分层截面进行选择性烧结,层层烧结后形成最终的固体零件.在SLS工艺中,有多种材料可用作原材料,如热塑性塑料、陶瓷、玻璃和金属等.SLS技术分辨率高、尺寸精度大和打印对象可以相互堆叠,因此,非常适合放大和大规模生产.SLS技术还具有回收和再加工原料、减少浪费和支持绿色药物的功能.因此,SLS技术可以在汽车、航空工业和医疗等领域得到利用[11].

2 仿生3D打印

2.1 仿生物结构材料

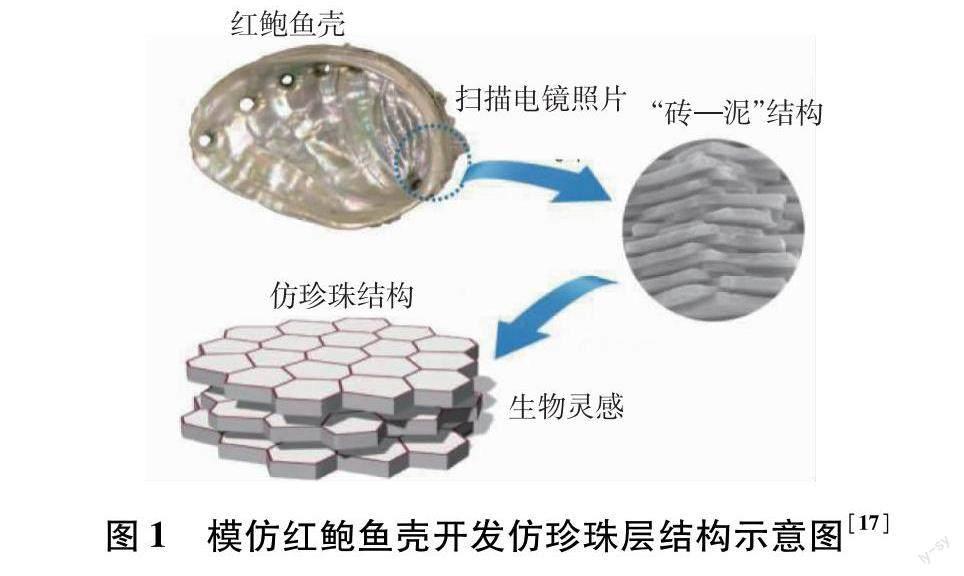

软体动物经过长时间进化,逐渐演化出了保护自己的外壳,其能保护自身不受恶劣环境的影响,以及抵挡外来生物的进攻.其中,天然贝壳[5]利用简单材料展现出的高强度引发了科研人员的兴趣和关注,对其研究发现,贝壳本身由角质层、棱柱层和珍珠层组成[12].其中,珍珠层结构最为复杂精妙,综合性能也最为突出.在微纳米尺度下,天然珍珠层表现出三维的“砖—泥”结构,如图1所示.为了验证贝壳珍珠层优异的力学性能,Jackson等[13]对其进行了多项力学性能测试,测试结果显示,拉伸强度与杨氏模量分别达到了80~135 MPa和60~70 GPa.此外,贝壳珍珠层的断裂韧性高达1.24 KJ/m2.Dimas等[14]利用SLA技术,精确制备了尺寸和形状可控的贝壳仿生结构,并进行了力学强度研究.在此基础上,Lin等[15]也采用了SLA技术量化研究了贝壳分形仿生结构的力学性能.马骁勇[16]使用SLA技术制备了仿贝壳珍珠层“砖—泥”微结构拉伸试样,通过拉伸实验对比研究其宏观的力学性能和断裂模式;随后,从微观尺度出发,利用有限元软件建立二维周期性代表体积单元用以探索微结构尺寸及弹性模量对应力分布的影响;最后分析拉伸试样的断裂过程和增韧方法.

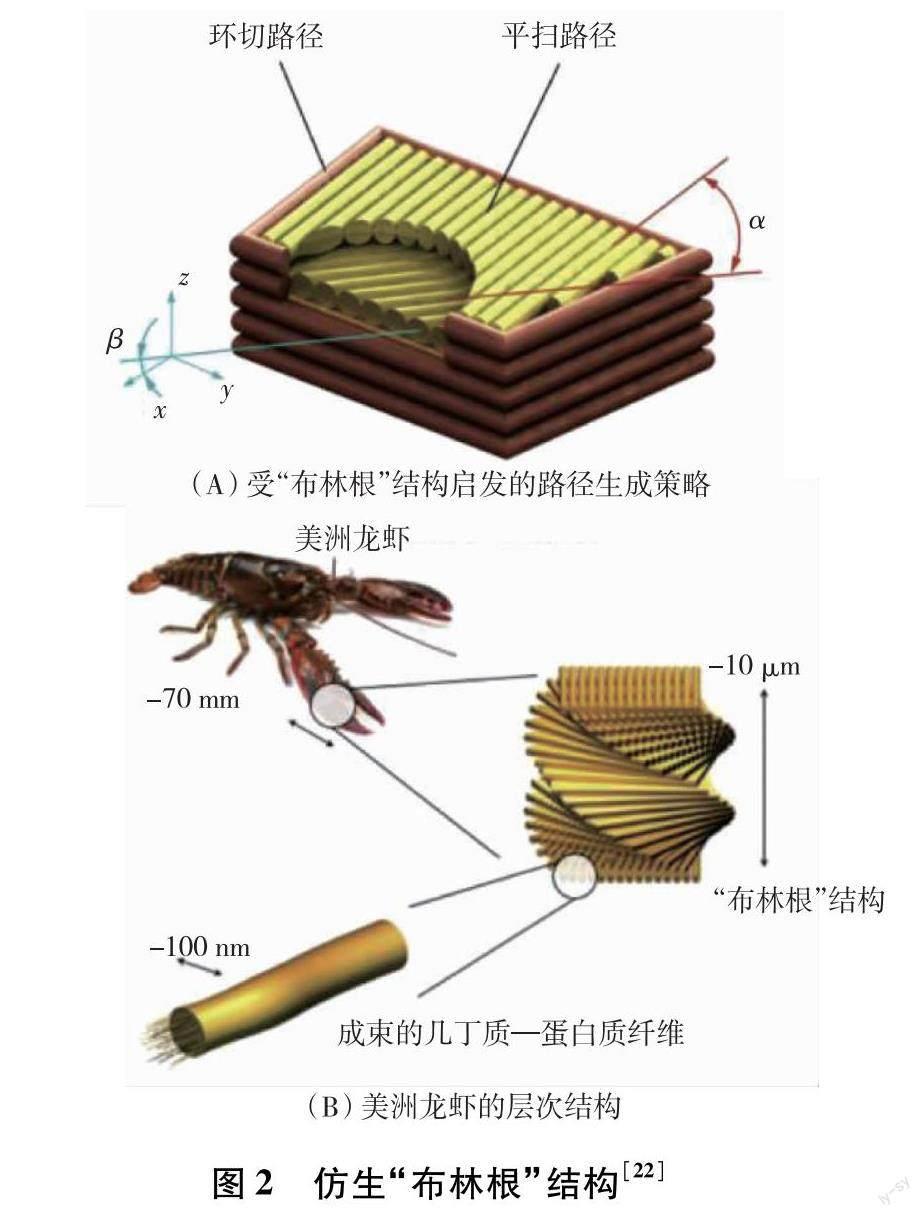

自然界中生物的外壳,除了天然贝壳的“砖—泥”结构,还存在许多其他有研究价值的结构,其中螺旋层状结构尤为独特.研究发现,螳螂虾的螯棒中具有螺旋层状结构,又称为“布林根”结构,是一种分层结构,由单轴纤维层周期性地组装成螺旋形图案[18-19],如图2所示.螳螂虾在捕获猎物时,用螯棒强力冲击猎物进行捕食,其螯棒具有高强度和高抗冲击性的特点.Zhao等[20]通过原位拉伸实验研究了螳螂虾螯棒的力学性能,发现外壳具有较高的机械强度.螯棒外壳由3层组成,包括外皮层、中间层和内皮层.外皮层由氟磷灰石组成,作为对抗环境渗透的屏障,致密的中间层和内皮层由几丁质—蛋白质纤维构成,呈层状螺旋结构.该实验室在此基础上通过3D打印技术制备了连续碳纤维(CF)增强丙烯腈—丁二烯—苯乙烯(ABS)复合材料[21],在ABS基体中实现了设计的特定排列方向,复刻了螳螂虾的层状螺旋结构.仿生层状螺旋结构的存在使得仿生复合材料的拉伸强度和冲击韧性均高于单向连续CF排列的ABS基体和ABS/CF复合材料.经此实验,3D打印技术和仿生层状螺旋结构结合使得仿生复合材料的力学性能具有了更高更强的可能性.

2.2 仿生物功能材料

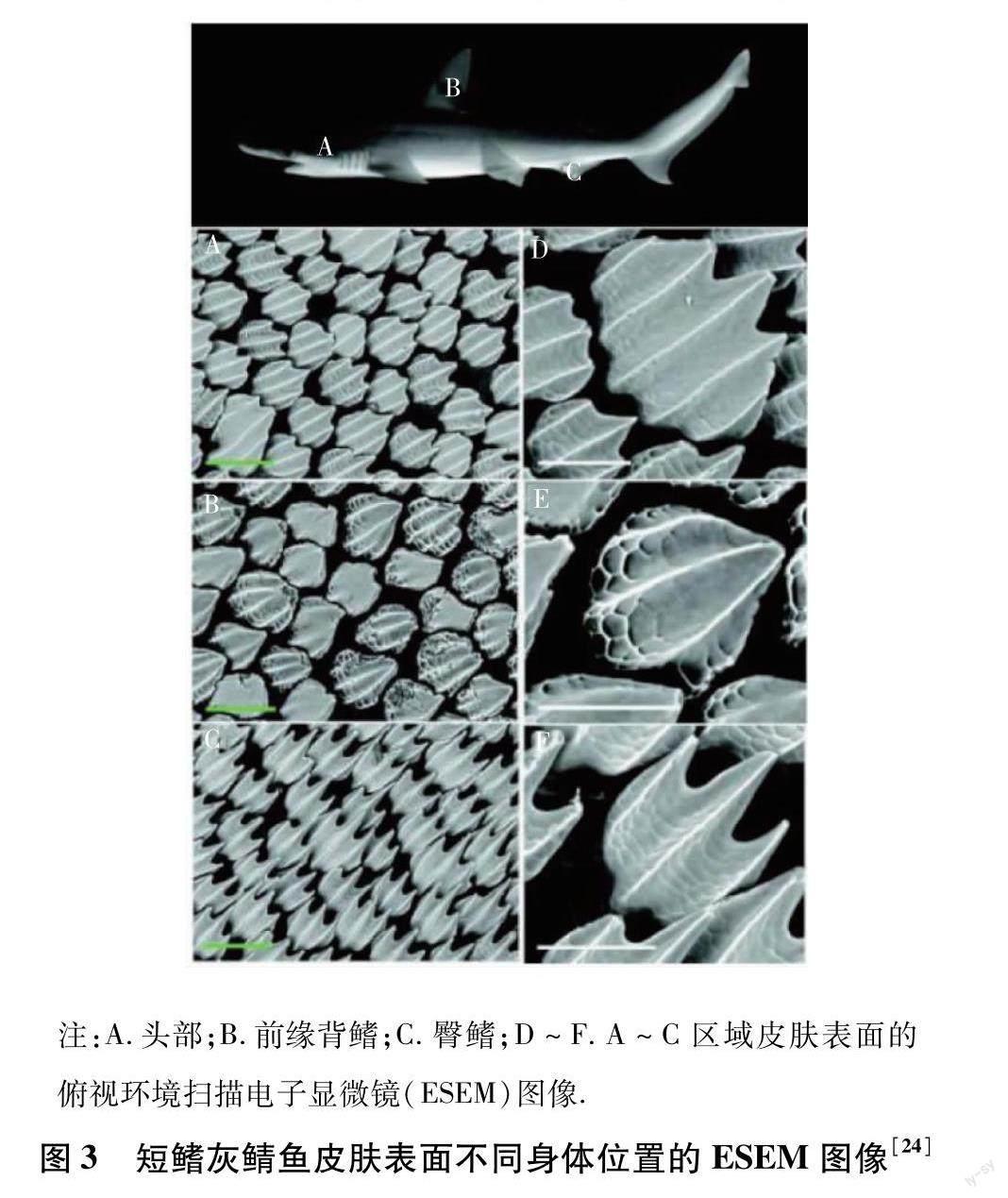

鲨鱼皮肤是由表面有纹理的鳞片及许多微米大小的沟槽和脊组成的,并且每个部位的鳞片大小与角度均不同,以此来达到更好的减阻性能,如图3所示.受鲨鱼鳞片减阻功能的启发,Büttner等[23]通过鲨鱼皮仿生模型研究了经空气动力学优化的高温涂层航空发动机叶片.Wen等[24]进行了关于设计制造柔性鲨鱼皮膜的研究,对短鳍灰鲭鱼皮肤进行计算机断层扫描成像,并构建了鲨鱼皮肤细齿的3D模型.通过3D打印,将制备的数千个刚性鲨鱼齿以可控的线性阵列模式放置在柔性膜上,然后使用机器人拍打装置在水中对这种灵活的3D打印鲨鱼皮模型进行了测试,3D打印的鲨鱼皮在特定的运动程序下能够增加游泳速度和降低能耗.

荷叶、稻叶和蝴蝶翅膀等天然存在的表面均与水滴相斥,具有超疏水性[5],不会因为界面处存在气孔而对水滴的运动产生生物阻力[25-26].Barthlott[27]和Neinhuis等[28]通过揭示荷叶的微纳米结构,解释了荷叶表面的超疏水自清洁现象.固体表面是否具有超疏水性,主要取决于其表面的微观形态和表面能的大小.在微纳米结构和低表面能的共同作用下,滴在荷叶表面的水珠极易在重力的作用下滚落,水滴滚动时会带走荷叶表面的污染物或尘埃,从而实现自清洁效果,这便是“荷叶效应”.受植物叶片表面超疏水特性的启发,有研究发现,稻叶结合了荷叶和鲨鱼皮的特性,有显著的超疏水特性.Barraza等[29]率先使用SLA技术打印了一种直径100 μm的管道,由于在表面/水界面处存在气孔,该结构呈现出165°的最大前进接触角,其特征在于具有比其他3D打印表面更低的各向异性和滞后接触角.经过动态水滴测试表明,该仿生表面具有自清洁性,但在长波紫外线(UVA)照射下会降低,因此,仿生表面可以改变物体在水面上的接触面积.Yang等[30]以人厌槐叶苹的叶片为灵感,采用浸入式表面堆积3D打印技术制备了超疏水微尺度打蛋器,在光固化树脂中加入多壁碳纳米管,可提高微结构的表面粗糙度和机械强度,3D打印的打蛋器表面揭示了超疏水性和花瓣效应的特性.

2.3 仿生物医用材料

血管网络对大多数生物组织的功能非常重要,不仅能向细胞提供适当的氧气和营养,还能同时排出代谢产物.大部分细胞需在微血管网周围维持正常生长,因此,模拟原生血管网络以保证生物组织在体外或体内的长期生存是组织工程的一个十分关键的挑战.目前,已经进行了大量的尝试来构建血管化组织,一种策略是基于内皮细胞(ECs)[31]进行构建,在水凝胶中构建仿生血管网络,该实验证明了其支持原代肝细胞进行细胞代谢的能力,然而这种方法与宿主的原血管吻合不方便,因此在体内的应用还未得到证实;另一种策略集中在基于支架的技术,如激光微烧蚀与微成型,这些技术可以量身定制,以呈现不同的功能[32].然而,这2种方法都很难制作出3D结构,通常需要经过多个复杂的步骤.空心管状结构的水凝胶既可以通过专门设计的喷嘴或光固化直接打印,也可以由聚氧乙烯醚等材料制成[33],但水凝胶存在很难与宿主吻合的缺点,并且可能不够牢固,无法在压力下长期保持管状结构.Lei等[34]通过3D打印的仿生血管结构,以创建具有远程功能传输系统的分层血管化微通道网络(PHMs),该方法旨在赋予聚合物支架具有组织良好的分层结构,类似于原生血管网络的多个层次,包括3D框架、可渗透的微通道和可渗透的多孔壁,这些固体聚合物微通道网络具有良好的结构稳定性,优于传统的3D打印水凝胶,因此成为目前可行性较高的研究方法.

目前,普通技术生产的义肢不仅价格昂贵还可能引起宿主的不适,而通过3D打印定制的义肢则会更加适合人体.通过3D扫描仪扫描人体断肢的残余部分,根据扫描到的图像,结合3D软件对特定身体部位进行定制设计.3D打印义肢的主要部分包括电子、机械和系统3个部分,其中不同的传感器能使义肢感知、收缩和运动,并通过系统和机械驱动义肢的各部分.目前,3D打印肢体器官可使用多种材料,例如,ABS和聚乳酸(PLA)等.也有许多研究[35]使用不同的热塑性材料用于制造高质量和低成本的义肢.

2.4 仿生物智能材料

智能材料是能够对温度、压力、PH值和磁场等外部环境刺激做出响应的可编程物质,包括水凝胶和石墨烯等聚合物纳米复合材料[36].仿生物智能材料受自然界的启发,实现多智能应用,如仿生鳍、动态移动聚合物、神经元记忆网络与自愈合组织等.智能水凝胶可以对外界刺激做出反应,应用在根据环境具有可变疏水性、刚度或体积的生物材料.智能水凝胶还可以根据环境因素(包括某些化学物质和温度)显著改变其体积和其他性质,在智能化学阀门执行器和人工肌肉光学系统中应用越来越广泛.随着AM的发展,科学家们开发出了一种新型3D打印技术,即4D打印技术,可以随时间改变材料的物理特性并能够响应环境的变化.其在3D打印的基础上加入了时间这一维度.形状记忆聚合物(SMP),也是刺激响应材料的重要组成部分,其可以响应外部刺激(例如压力、光或热)恢复其原始形状,这种类型的智能材料在传感、驱动和生物技术智能设备的设计和开发中引起广泛关注[37].SMP的合成、表征、应用和行为机制在过去几年中得到了深入的研究[38].SMP可以固有地表现出形状记忆行为,这取决于橡胶弹性,但具有不同的应变恢复率[39].具有不同转变温度的多种材料可用于打印具有多种形状记忆效应的活性复合结构.Wu等[40]研究了一种打印多层结构的方法,由各种数字SMP纤维(DM8530和DM9895)和历经了多次热机械程序形状变化的弹性体基质组成.Ding等[41]提出了一种新的4D打印技术,其中SMP的打印形状是暂时的,并且可以响应环境刺激而演变成第2种永久形状.4D打印技术也被用于为具有连续长纤维的多层复合材料制造板簧[42],具有不同方向的長纤维嵌入在环氧树脂中,在高压釜中完成热固化,最后冷却至室温,由于冷却时的热收缩,复合结构完成了向弯曲复合梁的转变,因此获得需要的板簧刚度.

3 結 语

目前,我国的3D打印技术在教育、制造、医疗和航空航天等领域广泛运用,并将逐步与传统制造业、人工智能等领域协调发展.总而言之,3D打印技术作为新一轮科技革命的核心技术,有着十分广阔的发展前景.但由于我国3D打印起步较晚,所以仍面临着巨大的挑战:从源头出发,无论是原材料还是3D打印设备都比较有限,目前,我国的3D打印技术只能应用于小规模的中小型部件;从知识储备出发,因对专业知识要求比较高,3D模型的设计需要专业人士的帮助,尚不能大众化.

经过长时间的自然演化,许多生物已经进化出了独特的生物结构并表现出了优良的力学性能,科研人员想要复刻并应用这些精密的生物结构,但碍于传统制造技术的限制,难以实现完美复刻.因AM能够制造复杂结构的特性,其在生物仿生结构的模仿和制造中展现出巨大的优势.现有的3D打印仿生技术能够实现部分生物结构和生物功能方面的复刻和应用,但在生物医学等方面需要更为精确的技术,因此,还需要开发和改良出更加完善的3D打印工艺,例如,在分辨率、多材料、打印面积和制造成本等方面进行改进.当今制造业和技术环境的快速发展正在推动3D打印仿生技术的进步,未来的新型材料和新的3D打印工艺,将具有绿色、环保、低能耗和低成本等特点,并不仅仅停留在模仿和复刻大自然的层面.了解自然生物结构的机制不单单可以加速3D打印的发展,也是推动科技进步的重要环节,因此,仿生学将在未来的工程应用中发挥非常重要的作用.

参考文献:

[1]Zhao N,Wang Z,Cai C,et al.Bioinspired materials:From low to high dimensional structure[J].Adv mater,2014,26(41):6994-7017.

[2]Studart A R.Additive manufacturing of biologically-inspired materials[J].Chem Soc Rev,2016,45(2):359-376.

[3]Jadhav A,Jadhav V S.A review on 3D printing:An additive manufacturing technology[J].Mater Today Proc,2022,62(4):2094-2099.

[4]Yang Y,Song X,Li X,et al.Recent progress in biomimetic additive manufacturing technology:From materials to functional structures[J].Adv Mater,2018,30(36):1706539-1-1706539-34.

[5]Zhang C,Mcadams D A,Grunlan J C.Nano/Micro-manufacturing of bioinspired materials:A review of methods to mimic natural structures[J].Adv Mater,2016,28(30):6292-6321.

[6]佟威,熊党生.仿生超疏水表面的发展及其应用研究进展[J].无机材料学报,2019,34(11):1133-1144.

[7]Zhu Y,Joralmon D,Shan W,et al.3D printing biomimeticmaterials and structures for biomedical applications[J].Bio-Des Manuf,2021,4(2):405-428.

[8]胡师柿.3D打印技术的发展情况综述[J].造纸装备及材料,2021,50(7):76-77.

[9]Quan H,Zhang T,Xu H,et al.Photo-curing 3D printing technique and its challenges[J].Bioact Mater,2020,5(1):110-115.

[10]Cano-Vicent A,Tambrwala M M,Hassan S S,et al.Fused deposition modelling:Current status,methodology,applications and future prospects[J].Addit Manuf,2021,47:102378-1-102378-19.

[11]Awad A,Fina F,Goyanes A,et al.3D printing:Principles and pharmaceutical applications of selective laser sintering[J].Int J Pharmaceut,2020,586:119594-1-119594-11.

[12]Zaremba C M,Belcher A M,Fritz M,et al.Critical transitions in the biofabrication of abalone shells and flat pearls[J].Chem Mater,1996,8(3):679-690.

[13]Jackson A P,Vincent J F V,Turner R M.The mechanical design of nacre[J].Proc Royal Soc London,1988,234(1277):415-440.

[14]Dimas L S,Bratzel G H,Eylon I,et al.Tough composites inspired by mineralized natural materials:Computation,3D printing,and testing[J].Adv Funct Mater,2013,23(36):4629-4638.

[15]Lin E,Li Y,Ortiz C,et al.3D printed,bio-inspired prototypes and analytical models for structured suture interfaces with geometrically-tuned deformation and failure behavior[J].J Mech Phys Solids,2014,73:166-182.

[16]馬骁勇.三维打印贝壳仿生结构的力学性能研究[D].合肥:中国科学技术大学,2015.

[17]Ko K,Lee S,Hwang Y K,et al.Investigation on the impact resistance of 3D printed nacre-like composites[J].Thin Wall Struct,2022,177:109392-1-109392-21.

[18]Chen B,Peng X,Cai C,et al.Helicoidal microstructure of Scarabaei cuticle and biomimetic research[J].Mater Sci Eng A,2006,423(1/2):237-242.

[19]Zimmermann E A,Gludovatz B,Schaible E,et al.Mechanical adaptability of the Bouligand-type structure in natural dermal armour[J].Nat Commun,2013,4:2634-1-2634-11.

[20]Zhao Q,Chang Y,Lin Z,et al.Microstructure and in:Itu tensile strength of propodus of mantis shrimp[J].Microsc Res Techniq,2020,84(3):415-421.

[21]Zhao Q,Liu C,Liang Y,et al.Integration 3D printing of bionic continuous carbon fiber reinforced resin composite[J].Mater Res Express,2021,8(9):095602-1-095602-15.

[22]Sun Y,Tian W,Zhang T,et al.Strength and toughness enhancement in 3D printing via bioinspired tool path[J].Mater Design,2019,185:108239-1-108239-7.

[23]Büttner C C,Schulz U.Shark skin inspired riblet structures as aerodynamically optimized high temperature coatings for blades of aeroengines[J].2011,20(9):094016-1-094016-7.

[24]Wen L,Weaver J C,Lauder G V.Biomimetic shark skin:Design,fabrication and hydrodynamic function[J].J Exp Biol,2014,217(10):1656-1666.

[25]Barthlott W,Mail M,Bhushan B,et al.Plant surfaces:Structures and functions for biomimetic innovations[J].Spring Handbook Nanotechnol,2017,9(2):1265-1305.

[26]Koch K,Bhushan B,Barthlott W.Multifunctional surface structures of plants:An inspiration for biomimetics[J].Prog Mater Sci,2009,54(2):137-178.

[27]Barthlott W,Neinhuis C.Purity of the sacred lotus,or escape from contamination in biological surfaces[J].Planta,1997,202(1):1-8.

[28]Neinhuis C,Barthlott W.Characterization and distribution of water-repellent,self-cleaning plant surfaces[J].Ann Bot,1997,79(6):667-677.

[29]Barraza B,Olate-Moya F,Montecinos G,et al.Superhydrophobic SLA 3D printed materials modified with nanoparticles biomimicking the hierarchical structure of a rice leaf[J].Sci Technol Adv Mater,2022,23(1):300-321.

[30]Yang Y,Li X,Zheng X,et al.3D-Printed biomimetic super-hydrophobic structure for microdroplet manipulation and oil/water separation[J].Adv Mater,2018,30(9):1704912-1-1704912-10.

[31]Jung Y,Ji H Y,Chen Z,et al.Scaffold-free,human mesenchymal stem cell-based tissue engineered blood vessels[J].Sci Rep,2015,5:15116-1-15116-11.

[32]Engelmayr G C,Cheng M,Bettinger C J,et al.Accordion-like honeycombs for tissue engineering of cardiac anisotropy[J].Nat Mater,2008,7(12):1003-1010.

[33]Murphy S V,Atala A.3D bioprinting of tissues and organs[J].Nat Biotechnol,2014,32(8):773-785.

[34]Lei D,Yang Y,Liu Z,et al.3D Printing of perfusable and permeable hierarchical microchannel networks for tissue regeneration[J].Mater Horiz,2019,6:428-433.

[35]Koprnicky J,Safka J,Ackermann M.Using of 3D printing technology in low cost prosthetics[J].Mater Sci Forum,2018,919:199-206.

[36]Mojtaba F,Parvaneh A,Shahriar S,et al.Smart polymers and nanocomposites for 3D and 4D printing[J].Mater Today,2020,40:215-245.

[37]Huang W M,Yang B,Zhao Y,et al.Thermo-moisture responsive polyurethane shape-memory polymer and composites:a review[J].J Mater Chem,2010,20:3367-3381.

[38]Xie T.Recent advances in polymer shape memory[J].Polymer,2011,52(22):4985-5000.

[39]Liu C,Seung B,Patrick T,et al.Chemically cross-linked polycyclooctene:Synthesis,characterization,and shape memory behavior[J].Macromolecules,2002,35(27):9868-9874.

[40]Wu J,Yuan C,Ding Z,et al.Multi-shape active composites by 3D printing of digital shape memory polymers[J].Sci Rep,2016,6:24224-1-24224-8.

[41]Ding Z,Yuan C,Peng X,et al.Direct 4D printing via active composite materials[J].Sci Adv,2017,3(4):e1602890-1-e1602890-6.

[42]Suong V H.Development of composite springs using 4D printing method[J].Compos Struct,2018,210:869-876.

(責任编辑:伍利华)

Bionanomaterials Based on 3D Printing

HAN Chang1,HUANG Yanyan1,LUO Xiaowu1,CHEN Yan1,WEI Junpeng1,LI Xia2

(1.School of Mechanical Engineering,Chengdu University,Chengdu 610106,China;

2.School of Aeronautics and Astronautics,Sichuan University,Chengdu 610065,China)

Abstract:With the rapid development and wide application of 3D printing technology,the biomimetic structures that people can imitate and fabricate are becoming more and more diverse.This paper briefly introduces the existing 3D printing technologies and reviews the research results in the field of 3D printing technology combined with the bionic field from four aspects:structural,functional,medical and smart materials,such as shell pearl layer,lobster chelipeds,shark skin,lotus leaf,vascular network and prosthesis.Finally,the challenges and development prospects of 3D printing technology in the bionic field are discussed.

Key words:3D printing;bionanomaterials;structure;function