制革中悬挂式转鼓作用特征

刘贤军,单志华

(1.明新旭腾新材料有限公司,浙江 嘉兴 314000;2.四川大学轻工科学与工程学院,四川 成都 610065)

前言

工欲善其事,必先利其器。皮革机械是制革工业发展的重要助推器[1],皮革质量提高离不开机械化操作的贡献。转鼓出现后,制革过程摆脱了干湿态处理中手工翻踩、拉扯的操作;剖层机、削匀机的发明,替代了手工刨皮,提高了制革原料皮的利用率,产品的精度发生了质的变化;干燥与整饰设备的面世,将有限、不规范的人力操作替换为快速、均质、力度可调的机械化处理。迄今,在无规原料皮制备成具有质量标准的皮革商品的过程中,制革机械加工已成为提高品质、节省劳力、提高生产效率的必要保障。

公元8 世纪起,摩洛哥已有大规模的手工制革加工场(图1),皮革制品颇受当时欧洲人的青睐。由于生皮原料品质不均一,制革加工工序多,加上手工加工的限制,皮革制造技术只能薪火相传、进步缓慢。1785 年后蒸汽机的发明促进了动力机械的发展,新型机械设备首先出现在纺织工业,虽然皮革机械的结构和操作均十分复杂,但因军工与民用的需求,相关的设备相继地被发明创造进入皮革制造企业。19 世纪到20 世纪的100 年内,以转鼓为代表的制革机械不断被开发并用于生产[2]。20 世纪早期,国内外大规模制革企业不断建立,动力机械需求量迅速增加,转鼓、拉软机、伸展机、抛光机、压花机等被相继投入生产[3]。与此同时,欧美国家在制革化学中有关鞣剂鞣法、合成鞣剂、染料的专利大量被发明,铬鞣技术也趋于成熟并在世界范围内推广,制革科学进入了最为显著的技术进步时期[4]。鉴于当时制革产品品种单一、质量要求有限,外加产业化机械设备制造技术的局限性,新型皮革机械的精度对制革工业进步并无显著性促进的记载。至20 世纪中上旬,或许是战争对皮革的需求,两次世界大战期间的皮革工业出现迅速发展,机械化操作几乎覆盖了皮革关键加工工序,如去肉、削匀、拉软、伸展、熨平、滚压、真空干燥、电子量革等;20 世纪后期,随着机械原料、传动技术、数据化控制技术的出现,制革规模化生产线获得了高效、高精度、自控切削、连续传动、计算机配料等技术的完善。至21 世纪初,国内外制革工业生产线中采用机械设备的种类、品种、规格已经基本齐全,并实现了标准化、专用化、系列化、数字化跨越[5]。

图1 摩洛哥传统制革场地Fig.1 Moroccan tannery in the 8th century AD(https://zhuanlan.zhihu.com/p/88741033)

1 制革转鼓的进展

皮革分为湿态加工与干态整理两个部分。湿态加工是从原料皮开始至湿态染整的化学处理,其中,转鼓是最重要的湿加工设备。早在1880 年前就开始有转鼓用于皮革制造的报道;20 世纪起,意大利、美、英等国开始向全世界推广转鼓制革,为皮革产品加工水平和生产能力大幅提升提供了机会。随着皮革产品种类、质量、数量增加,以及上世纪70年代节能减排清洁生产要求的提出,转鼓从最初简单的普通木质悬挂式开始,创新或改进不断出现,归纳起来主要包括材质、形态、尺寸、内构的改变。其中,悬挂式转鼓系列有普通鼓桩挡板型、八角型、Y 型、箕斗式;螺旋转鼓有倾斜式与水平式[6-8]。各种转鼓鼓体内外使用木材、钢材、铜材、玻璃钢等,主要目的在于提高抗撞击、抗曲绕、耐腐蚀、保温、抗渗透、耐摩擦等功能;至于转鼓智能化改造方面,在上世纪80 年代就有报道,除了计算机控制自动加料外,可以即时显示转鼓运行及内部工作的一些参数,只是没有大面积普及实施。其主要原因包括:制品质量不确定、数字化传感难以替代人工感官的在线检测,因此,在线工程师岗位在制革工业中仍所保留。

2 转鼓的功能

2.1 鼓内材料的渗透

促进材料的渗透与结合是转鼓的重要功能,这种功能的实现与革制品的性能息息相关。

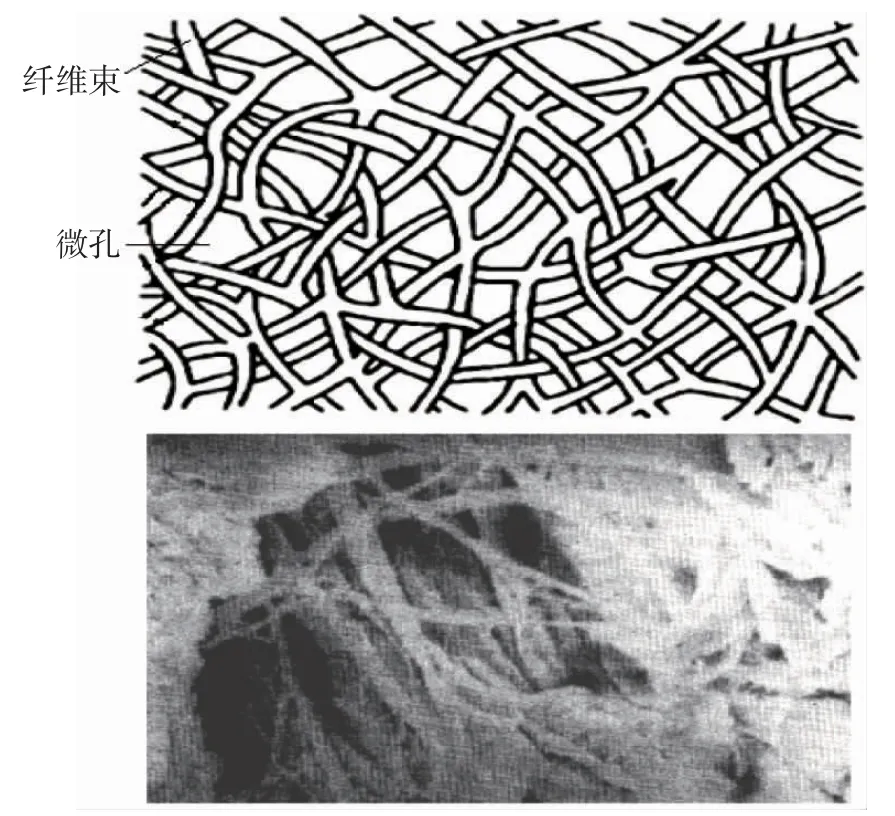

首先,生皮是一种由胶原纤维束为基的模块构成,见图2。胶原纤维束以分离、合并、交叉形式构成具有三维高孔隙率特征的生皮。制革需要在鞣前的准备过程中,从生皮中除去非胶原物质(如毛、表皮、肌肉、可溶蛋白、脂肪等)后,才有可能将鞣剂、油脂、染料等填充入生皮中制成可使用的皮革。Panduranga R S[9]根据胶原的模型对坯革内扩散的孔径尺寸分布进行了研究报道。假设胶原孔的交叉角度是任意的,水在其中的扩散按照公式(1):

图2 皮胶原的构型[9]Fig.2 Configuration of skin collagen

式中:De表示有效扩散系数,m2/s;Dt表示实际扩散系数,m2/s;εm表示微结构中水的体积分数;τ表示弯曲系数;δ表示出口半径(Rmax)和入口半径(Rmin)比例。静态下,Stromberg R R 等通过液体置换测试得到铬鞣革纤维之间的孔径分布从0.2 μm至几个μm[10-11]。然而,皮/坯革是胶原纤维束的有机非刚性编织物,且具有黏弹性(滞后性、压缩变形性、回弹性)、亲水性,机械力作用形变及充水膨胀均导致δ的不确定性。因此,(1)式很难作为模型用于制革工艺研究。其次,化学材料的离解状态及皮/坯革的纤维表面电荷可形成的离子电场作用,也会影响材料的渗透、扩散。参考Nernst-Einstein 的方程,电场作用下的离子扩散系数(2):

式中,k表示玻尔兹曼(Boltzmann)常量;μ为离子迁移率,m2·s-1·V-1;q为流动离子电荷,c。公式表明,流质带电量越大,自身扩散能力越小。实际中,在转鼓的曲饶、挤压与拉伸作用下,皮/坯革的孔隙受压缩挤出或扩展吸收是交替变化的,难以定量描述离子电荷的作用大小。然而,毛细管内流质的运动用Poiseuille 方程描述较为接近。当外压作用下流质产生运动,内部流体运动慢,其雷诺系数远小于临界值,流体运动为层流时,在毛细管内流量与压力关系有以下式(3)

式中:V为流量;P为外压;η为流体黏度;l为毛细管长度;r为毛细管半径。用两端电压解释电解质在毛细管内的流量变化表明,压力差的变化对流动量显著影响,压差增加、流量增加;毛细管的直径增大,流质增加;皮/坯革的厚度(l)或材料黏度(η)增加,流量减少[12]。对于两性胶原纤维表面而言,溶液pH 值对带电物质的流动变化也存在附加影响。实际中,转鼓设备结构参数固定,转鼓的转速、装载量、液体量可以调节ΔP改变材料的吸收或溶出,但根据动润湿原理,各种材料的渗入溶出是有阈值的。因此,转鼓内皮/坯革对材料的吸收与溶出更多是受制于实践经验。

2.2 转鼓的共性作用

2.2.1 加速渗透-溶出的平衡作用

悬挂式转鼓主要靠滚筒的正反转运动完成作用。一方面,皮/坯革在鼓桩与挡板的提升下,通过克服离心力、摩擦力后抛甩滑落。过程中产生的摩擦、挤压、冲击作用可以引起皮/坯革纤维间孔隙的增大与缩小,造成毛细孔瞬时扩容后的负压与压缩后的收缩,液体在毛细管内形成动润湿与静润湿(ΔP=2γ/R)的平衡[13-14]。皮/坯革内外水与溶质进行溶出与渗入的动态交换或替代平衡。如果空间可及,毛细管越小、液体表面张力越低,渗透力就越大。另一方面,在转鼓机械力作用下,交换材料可以获得尺寸细化、分散、增溶能量,使各物质比表面积增大、活性提高,反应位增加,获得力化学(Mechanochemistry)效应[15-16];此外,两性纤维表面产生的动电,也给物质的渗入结合或分离溶出营造机会。在制革中,这种平衡作用是可以通过调节环境条件或转鼓的机械力实现。

2.2.2 环境温度-机械力的协同作用

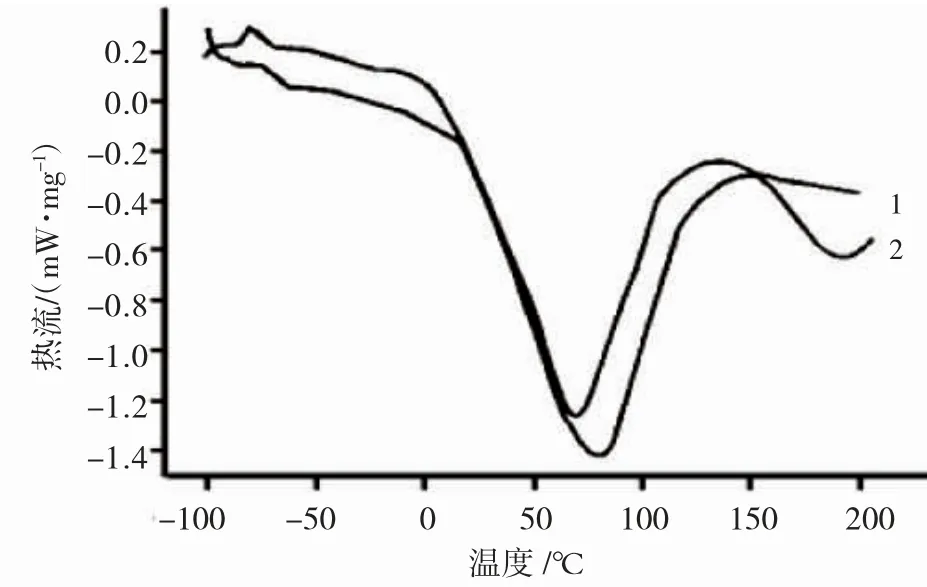

皮/坯革在转鼓中受热及机械力作用的关联是一个最为突出的问题。在皮革制造过程中,胶原均处于软化温度范围[17]。图3 是两种不同来源的牛肌腱对比DSC 曲线。其中0~100 ℃之间的吸热熔融峰值温度在58 ℃及75 ℃附近,热焓为ΔH≈316 J/g。因此,机械作用能与温度产生协同效应。机械作用力越大、时间越长、温度越高,越易导致皮/坯革结构的松弛或皱缩[18]。厚型及组织紧实的皮/坯革相对抵抗能力强、变性程度较低,因此,同比下降低机械作用力或降低作用温度对提高产品紧实度总是有益的。

图3 不同来源两种牛肌腱的DSC[17]Fig.3 DSC curves of two bovine tendons

2.2.3 转鼓的尺寸-装载量的关联

湿操作下转鼓的尺寸(长度和直径)与装载量直接影响其伸展空间。转鼓的容积,皮/坯革的张幅、装载量,浴液密度、液比等均影响皮/坯革在鼓内的伸展,导致皮/坯革多折痕或皱缩。因此,在湿操作中,转鼓操作应尽可能地减少装载率或增加液体量,使皮/坯革能够得到液体冲击伸展;而大容积转鼓(≥3.5 m×3.5 m)的鼓桩/挡板高,皮/坯革提升高,可以获得理想的伸展,但要实现皮/坯革长时间、大面积接触液体要求足够的装载率。否则,皮/坯革被挂空时间延长并易堆积抛甩,导致液体中化学品被吸收时间缩短,吸收率降低。干态操作中,鼓桩/ 挡板的提升使坯革达到的伸展抛甩与湿态不同,因缺少液体对机械能传递及舒展作用,需要减少装载,否则坯革形成抱团,抛甩容易产生折痕与皱缩,并随温度上升而加剧。理想的情况是通过助软材料进行分散改善或改变能量传递方式。

2.2.4 鼓桩/挡板-转速关联

鼓桩/挡板起着不同的作用,理论上都不可或缺。鼓桩对皮/坯革挑动分离、拉伸,改变材料吸收起主要作用。挡板对皮/坯革形成的挤压揉搓、抱团提升,促进皮内物质溶出及溶液在转鼓两端的分散传递。在液比恒定下,转鼓的鼓桩/挡板均有将皮/坯革提举离开液面、再抛落进入液内的作用。随着转鼓转速增加,皮/坯革被提升高度增加、次数增多,导致皮/坯革受机械力作用增强,空隙变化大,材料吸收力加强[19]。实际中,相同的转鼓及相同的工艺条件下,只要控制转鼓转速即可以调整溶液的出入平衡。

2.2.5 皮/坯革表面-机械力关联

转鼓内皮/坯革受摩擦产生的运动是需要平衡利弊的。湿态工序中,在大型转鼓及高装载率下,皮/坯革在鼓内的运动除了自身与液体冲击外,更大的作用力来自皮/坯革表面之间及其与鼓壁之间的摩擦。这些冲击力与摩擦力除了部分被材料吸收外,更多的被皮/坯革吸收。其中形成的剪切作用更是造成皮/坯革的皱纹或截面松弛的主要诱因。为了减小鼓壁的摩擦弊端,一方面,木体转鼓通常采用比木材摩擦力低10 余倍的树脂做衬里;另一方面,在工艺过程中可以根据需要,利用化工材料吸附在皮/坯革的表面形成抗摩擦液膜降低摩擦作用[20]。在干态摔软工序中,通过冲击、拉伸、曲绕、搓软获得丰满柔软、绒毛弹性,其中的表面摩擦仍然是产生缩纹与松面的主因。这种摩擦不仅来自皮/坯革粒面粗糙及肉面的绒,也来自其表面静电及粘滞特征。虽然减小机械作用力度、缩短作用时间、降低作用温度都是降低摩擦作用的方法,但还是需要与摔软的目的,如平纹粒纹、柔软丰满等进行平衡[21]。实践中,对坯革控制湿度与温度,施加润滑、抗静电助剂等,都可以调节摩擦作用[22-23]。值得注意的是,冲击及摩擦造成的瞬时热量也不可小觑。其具有两面性,如果不及时散发会使整体温度上升,皮/坯革纤维的受作用点可产生变形变性、破坏化学结构,导致不良后果[24]。从理论上讲,平衡设定初始温度、转鼓转动状态与热消散之间的关系具有重要意义,因为坯革的粘弹性及纤维间弱键都可以在热与力的作用下改变,并在宏观上显示出感官变化。

3 工序与转鼓作用

3.1 浸水中的转鼓

浸水的主要目的是盐与水交换使盐腌生皮吸水获得良好膨胀。原料皮浸水,从池浸泡、滑槽搅动到转鼓浸水的实践进程中表明,利用转鼓可以节水、提高功效。面对原料的干硬、高盐、皱褶(生长纹、人工折叠痕),需要足够的机械作用力及助剂辅助润湿使水浸入。鼓桩挑动防止带毛原皮抱团,有利于带毛生皮与水、助剂的充分接触。目前采用超载转鼓慢速转动,通过低液比下挡板的挤压使粘多糖物质在膨胀前被溶出,疏通水分进入原料皮的通道;低液比下的高盐浓度也可以阻止内外菌与酶源的作用。无鼓桩作用则需要长时间转动才能有效伸展生皮对折痕、生长纹及紧实部位的充水[25]。超载转鼓节省能源及用水,但其大容量的特征使组批均匀、产品平均等级率提高问题难以控制,因此,加强差异化管理显得更为重要。

3.2 脱毛膨胀中的转鼓作用

无论是保毛还是溶毛,期间涉及碱膨胀,因此,转鼓的机械作用是重要因素。挡板的搓揉与挤压适合保毛脱毛及表皮去除。对于膨胀分散纤维,纵横向均匀膨胀是希望的结果,针对大型转鼓的低速、低液比,与鼓桩相比,挡板有利于溶液分散,但受毛的大表面积及迅速吸碱膨胀,在低液比下缺少连续流动的传递,缓慢的机械转动仍然影响碱被均匀分散与渗透,易产生表面不均匀膨胀;在低液比高浓度浴液下生皮浮力高,转鼓挡板机械力作用下降,膨胀皮的牵拉受损低及膨胀竖纹小而受青睐。然而,在超载转鼓中,皮在低液下受鼓内压力及及碱性液的湿滑影响,紧实部位对碱的渗入不足,粒面龟纹消除及横向膨胀获得面积的扩展不足成为难以解决的问题。

3.3 脱灰软化中的转鼓作用

脱灰也是溶出为主的工序,挡板机械力作用是必不可少的。除助剂外,采用升温增溶、机械挤压及摩擦联合作用,可以脱除碱膨胀水、溶出结合钙盐、疏通毛孔。但是,脱灰需要酸的渗入才能溶解钙盐获得脱透,无铵脱灰如果不增加钙的溶解能力,则需要利用鼓桩或增加转速补充。

软化要求有浅表渗透作用,与脱灰有先后顺序。由于弹性纤维、脂腺在毛孔下端的囊壁内,如果灰碱作用后全毛根仍残余留在毛孔内,就会阻止酶渗透。在使用少量酶的情况下,只有快速分散、加强机械力作用才能将酶均匀送入到“指定位置”。强软化操作需要停转结合确保完成酶的最佳作用,此时,显示出挡板与鼓桩的共同作用价值[26-27]。通常完成表面去垢及脱色的软化效果,靠挡板摩擦作用,并采用低温、短时、少量酶的转动操作即可[28]。

3.4 浸酸鞣制中的转鼓作用

浸酸是一个吸收并交换的工序,主要涉及氯离子、氢离子的进入,钠离子、水分子的渗出。工艺中采用食盐产生的渗透压完成脱碱与交换。同时,加入酸后利用氢离子、氯离子结合换取游离钠离子[29]。生皮酸容量大,温度较低时这种交换反应要达到均匀、透彻结合较为困难。由于在深度(更精细结构)分离纤维能力上酸强于碱,因此需要足够食盐浓度及机械动力才能确保氯离子及时遮盖氢离子的电荷膨胀(通常先用食盐转动)也保证与铬盐的硫酸根交换[30]。为此,转鼓鼓桩的作用显得十分重要。随着鞣剂结合,纤维表面水合层失去并硬化(收敛),摩擦力增加,挡板的摩擦、搓揉作用增强,使革身及表面的收缩与褶皱增加。因此,此时的转鼓采用鼓桩为主,并减弱挡板引起的摩擦[31]。

3.5 染整中的转鼓作用

染整过程主要表现在大分子复鞣剂进入与水、小分子溶出的交换。为了使复鞣剂快速分散并均匀作用需增强转鼓机械力作用,如增大转鼓的直径与长度比、加快转鼓转速。因此,利用鼓桩是关键[32]。良好鞣制的坯革表面脱水并显示粗糙与涩感,为了减少转鼓作用的剪切力造成的松面,染整中降低表面摩擦力成为首要考虑的问题[33]。现代的复鞣填充剂中含有大量弱电解质材料,利用转鼓机械能分散减小尺寸、降低结构黏度,以及使用助剂先入掩蔽电荷,降低主材料在表面的吸附形成阻碍尤为重要。

3.6 干摔软的转鼓作用

对于干摔软,目的是加强做软。通过摔软,改变了坯革纤维构象,降低了内应力,见图4。随着温度升高,坯革内材料可以产生迁移并重新分布[34]。转鼓高速转动增加了对坯革的冲量作用,可缩小因部位差造成的能量传递不同,达到提高均质的效果。采用八角悬挂式转鼓提高摩擦力可以提高抛甩搓软作用。然而,高摩擦力的最大特点是坯革难以完全伸展及营造粒纹。因为,揉搓的结果是革身收缩,面积减小,平整度下降,还易使坯革表面及革身原有大小不等的折痕(来自机械伤、生长纹或血筋)。为了达到摔软而粒面松弛适当的效果,一方面可以加强鼓桩挑散作用,增加转鼓直径及转速来加强冲击作用,尤其是服装软革及平纹摔软;另一方面可以控制装载量、温度、外加助剂润滑或抗静电剂使革内外受力均匀,高物性涂层后摔软是一种好的选择,尤其是鞋面箱包革摔软。为了提高皮革的舒展及坠落感,利用助软材料(橡胶球或尼龙球)替代坯革相互摩擦,其效果会更好。

图4 摔软前(左)后(右)纤维束构象变化[13]Fig.4 Conformations of fiber bundles before (left) and after(right) milling

4 结语

转鼓在制革中使用已有100 多年。就悬挂式转鼓而言,作为制革厂固定装备,使用者较少关注其内部结构的作用。当转鼓内外结构、转速确定,仅仅形成一个确定的机械力作用方式,至于坯革受力的大小及物性变化还可以通过装载及环境条件进行调整。然而,随着现代成品感官精度要求提高,以及节能减排需求,除了“看皮做皮”外,转鼓内部结构与运行造成的影响需要重视。因此,鞣制过程不仅需要利用化学助剂解决皮革的“变性”,还要关注转鼓可能带来的不利因素。事实上,在使用转鼓中,鼓内挡板的有无及其高低、倾角,或者鼓桩有无及其长短、数量,乃至挡板与鼓桩的间距大小等,都影响工艺效果。因此,一个优秀的工程师,仅仅了解材料及工艺流程是不够的。