网格变形技术及其在能源装备数值仿真中的应用

刘庆龙,李鹏飞,邰 骁,刘海涛,杨金广,张少杰,王晓放

(1.大连理工大学 能源与动力学院,辽宁 大连 116024;2.杭州中能透平机械装备股份有限公司,杭州 310018)

作为世界第一制造业大国,我国工业是能源消耗的大户,能源装备的设计与优化是工业发展的必要课题。能源装备在国民经济尤其是整个重工业体系中占有十分重要的地位,由于能源装备的设计、外形、强度等直接影响着机器的性能,所以各国研究人员一直非常重视能源装备的设计、优化[1-3]。

网格模型的变形是数字几何处理的核心技术,近年来得到了国内外研究者的极大关注,且在逆向工程、模拟仿真、工业品创新设计及计算机动画等领域得到广泛应用[4]。随着计算机计算能力的提升,以及计算流体力学(computational fluid dynamics,CFD)和有限元法(finite element method,FEM)等计算技术的不断发展,网格变形技术也越来越多的应用到能源装备中[5]。在气动性能优化设计等领域,可以通过改变模型的形状提高能源装备的性能[6];在气动声学领域,可以通过调整模型来改变气流流向实现降噪的效果[7];在结构强度领域,可以通过形状优化在保证结构强度的前提下对设备部件实现减重[8]。目前解决这类问题的方法主要有网格重构和网格变形[9]。网格重构是对修改后的模型重新生成网格,具有适应性强、设计误差小等优点,但是对于大规模网格的复杂模型,叶片重构需要花费大量的人力物力,且在网格划分上也需要花费大量的时间,不利于快速优化。相比而言,网格变形只是将表面网格的变形传递到空间网格,即只对空间网格的坐标进行适当的更新,而不会改变原始网格的规模和拓扑结构;另外该技术可以实现形状的参数化,方便执行形状和部件的敏感性研究,具有很高的效率。因此网格变形技术越来越受到研究人员的青睐[10]。

本文在总结现有主要网格变形技术的基础上,分析了多种网格变形方法的特性,归纳了此方法在能源装备中的各类应用,包括性能分析和优化、模型修改等,并概括了其技术优势。最后,本文简要探讨了未来网格变形研究在能源装备领域可能的发展趋势。

1 网格变形技术的分类

网格变形是一种能够直接在模型上修改网格的技术。它是一种在不改变网格拓扑结构的情况下,允许产生一定变形的模型修改方法[11]。一般来说,任何网格变形都会导致网格质量的降低,因此,需要将此种负面影响降到最低,同时允许对网格模型进行特定的修改。这要求不同模型不同程度的网格变形必须要有对应能够满足其网格质量的变形方法。

1.1 径向基函数插值网格变形法

径向基函数(radial basis function,RBF)插值网格变形法是一种独特的网格变形技术,源于优化和机器学习[12],目前在各个领域中都有着广泛的应用[13-14]。它可以对典型的流体动力学部件进行参数化研究,轻松完成部件模型的设计开发、灵敏度研究、形状优化等。RBF插值网格变形法的性能取决于径向基函数的选取[15],径向基和多项式组成的插值函数由下式定义:

(1)

式中:h为某多项式;xi为网格的初始位置,即源点,为已知值;N为边界节点的个数;φ为径向基函数;系数γi是对应于每个中心控制点的权重系数。h由插值条件决定,即:

h(xki)=g(xki) 1≤i≤N

(2)

式中:g为源点处的已知量,包含边界处位移的离散已知值;多项式h的最小次数取决于基函数的选择,当基函数是一个正定函数时,存在唯一插值解。如果基函数是阶数≤2的正定函数时,则可用线性多项式:

h(x)=β+β1x+β3y+β4z

(3)

RBF系数γi和线性多项式的系数β可以通过下式求解:

(4)

其中,M为通过计算所有源点之间的径向相互作用得到的插值矩阵:

M=φ(‖xki-xkj‖) 1≤i,j≤N

(5)

P是由源点处的已知量得到约束矩阵:

(6)

其中第一列为“1”,其余三列为源点的x、y、z位置,为已知量。

径向基函数插值网格变形法作为一种有效的网格变形工具,不管是在气动外形优化还是有限元模型分析中都起到了很大的作用。但是,对于大规模网格或复杂模型,该方法所需计算量往往是巨大的。

1.2 自由变形方法

自由变形(free form deformation,FFD)方法应用广泛、操作简单[16-17],对模型变化产生了无限的可能性,能够完美应用于能源装备的优化[18-20]、零件重构等。作为一种网格变形方法,它几乎可以被应用到任何有关模型修改的领域,可以很好的与其他算法或者软件集成,而这也是自由变形方法蓬勃发展、频繁被应用的重要原因。

1984年Barr[21]首创性地提出了通过扭转、弯曲和缩放对固体模型进行变形的想法。Thomas和Scott[22]在此基础上提出了自由变形方法。FFD方法基于三元伯恩斯坦多项式,在坐标系内建立一个包围着模型的控制体,控制体内存在着若干控制点,由坐标控制点带动网格节点的运动。控制体可以在设定范围内任意移动,所以控制体内的模型也会产生灵活的变形。FFD方法是一个非常通用的工具,它可以应用于实体模型,也可以变形任何解析曲面、平面、二次曲面、参数曲面或隐式曲面。FFD方法可以应用于模型的局部,它可以做到与相邻的未变形区域的派生连续性。它也可以分层应用,对模型的每一层产生不同效果的变形,可以对整体模型进行变形,也可以对FFD控制体施加约束来控制固体体积变化的程度。

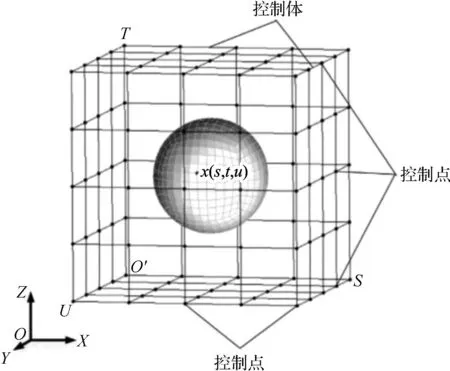

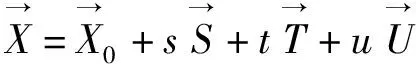

FFD方法的执行过程为:首先构建一个平行六面体的控制体,此控制体可以将需要变形的模型放入其中。如图1[23]所示,在平行六面体区域内存在着O′-STU坐标系,其中控制体内的任一点均可由(S,T,U)表示:

图1 FFD控制体

(7)

(8)

平行六面体控制体中任意一点的笛卡尔坐标可表示为:

(9)

式中:Bil、Bjm和Bkn为伯恩斯坦多项式[23]。

待变形的目标曲面被嵌入控制体中,目标曲面上各点的笛卡尔坐标需转换为局部坐标。当控制点位置发生改变时,控制体发生变形,嵌入控制体中的目标曲面也发生变形,但目标曲面上各点的局部坐标保持不变。变形后的物体表面可以表示为:

(10)

上式为变形函数,不同的变形函数会导致不同的变形。FFD方法可以直观地控制模型的几何连续性,它可以实现表面局部变形,也可以实现模型整体变形。FFD方法主要的优点:(1) 操作简单直观,便于学习,用户可以直接通过控制点、线、面来控制网格模型的形状;(2) 适合局部变形,用户可以根据不同的变形需求对模型不同的位置单独设置控制体,添加控制点,实行局部的网格变形;(3) 适合反复变形操作;(4) 网格变形后不需要对模型重新划分网格。

FFD方法的缺点:(1)网格变形结果光顺,但几何细节保持差,一般在使用自由变形技术时,更多地使用光滑网格变形,并且不太适用于变形较大的模型;(2) 对于模型需要多处变形的情况,需要设置大量的控制点。

1.3 任意形状变形技术

任意形状变形(arbitrary shape deformation,ASD)方法类似于FFD方法,也使用带有控制点的控制体来参数化和变形所包含的几何图形。ASD方法相对于FFD方法的主要优势在于,它允许任意控制体形状,不仅限于平行六面体,还包括网格中的曲线和曲面。通过调节控制点的位置,可以将控制点更加贴近于网格表面,当控制点移动时,可以实现更加精确的网格变形[25]。该技术通过对控制点的简单移动,使用非常少的设计变量,就可以提供平滑、准确的形状变形,在较大变形方面拥有更好的优势[26]。目前在Sculptor软件中集成了该网格变形方法,可以轻松地在笛卡尔坐标或参数坐标中实现平移、旋转和缩放。

1.4 其他变形方法

除了上文提到的网格变形方法外,还有一些其他的网格变形方法[27]。超限插值(transfinite interpolate,TFI)[28]法可以快速有效地从内部边界和外部边界上的指定点插值计算域中的网格点。弹簧近似法(spring analogy method,SAM)是把整个计算区域看成一个由弹簧组成的系统,当边界发生运动时,内部网格点按当地的运动强度重新布置达到新的平衡[29]。Dehaeze等[30]提出并演示了一种旋翼悬停气动弹性分析的CFD/CSD(computational structural dynamics,CSD)耦合方法。这种混合网格变形技术在叶片表面使用等体积四面体方法,在块边缘使用弹簧近似法,在块内部使用超限插值法。依赖于该混合网格变形算法,文献对悬停状态下的HART-II旋翼进行了分析,展示了该方法处理叶片变形的能力。谭伟伟等[31]提出了基于线弹性体近似的网格变形方法,比较研究网格变形与网格运动对非定常动态特性计算结果的影响,结果表明数据基本吻合。除此之外,还有温度体模型动网格法等[32]变形方法也经常被使用。

2 网格变形技术在能源装备优化中的应用

2.1 装备性能优化

2.1.1 气动效率优化

叶片是旋转类能源装备中的关键部件,如何提高叶片的气动性能一直是研究热点。通过改变模型的形状来提高叶片性能是一种普遍的优化思路[33],前人也提出了各种优化方法及优化流程。网格变形技术的广泛应用以及与各种优化方法的结合为能源装备的效率提高带来了新的可能[34]。

伴随方程在最优控制理论中被广泛应用[26],其主要特点是计算量与设计变量的数量几乎无关。在流体机械设计愈发精细化的今天,伴随方法的优势逐渐展现出来,在形状优化、不确定性或敏感性分析、数据同化等多个领域,伴随方法都有较为广泛的应用。在基于梯度类方法的优化设计中,当设计变量数量较多时,常常选用伴随方法来做梯度计算[27]。伴随优化与网格变形技术的结合[35]也将会带来更多的优化思路,良好的优化方法与灵活的网格变形参数化方法带来更好的优化效果。

Tang等[36]提出了一种基于高斯径向基函数的局部两级网格变形方法,此方法对叶片周围的O型网格和叶尖间隙内的O-H型网格均有效,结合伴随优化,对NASA Rotor 67压气机进行流场计算,得到灵敏度信息,在伴随灵敏度和物理现象之间建立起联系,提高NASA Rotor 67跨音速叶片的绝热效率。Alistair等[37]利用自由变形方法,结合伴随灵敏度分析,为高负荷跨音速轴流压气机设计了一种新叶型,由表1[37]可以看出优化后的效率和压比都有了显著的提高,设计得到了明显的改进。

表1 FFD方法设计的性能比较[37]

此外,Luers[38]和Wang等[39]利用伴随方法对叶片和叶轮进行优化。前者利用体积几何生成器和基于体积的网格变形的设计链,结合用于计算设计灵敏度的伴随求解器,使用B样条作为参数化工具,对涡轮叶片进行优化,效率增加超过2%,整个过程大大节省了CPU计算时间;后者将伴随求解与基于径向基函数(RBF)的网格变形相结合,降低了反应堆冷却泵(reactor coolant pump,RCP)的轴向力,提高了核主泵的水力效率,同时沿梯度方向进行优化,大大减少了计算时间和成本。RBF网格变形时,在叶片压力面与吸力面之间的中间面均匀分布控制点,保证了变形后的三维扭曲叶片的光滑度,验证了伴随方法与RBF网格变形在离心泵优化设计中的可行性。

除了伴随优化,研究者也将其他优化算法与网格变形结合,用于能源装备零部件的性能优化。Zhang等[40]基于元模型的多目标优化工具和网格变形技术,研究了一种新型的圆锥轮毂发动机冷却风扇。在优化过程中,利用RBF网格变形技术对轮毂、中径、叶尖等进行参数化。在参考设计的基础上,用普通最小二乘法计算了二阶导数。基于这些导数建立了多项式元模型,利用遗传算法探索元模型,在显著降低扭矩的同时,将效率提高了3%。

邬伟[41]利用网格变形技术与多目标优化对空调内部的换热器、叶片与导流片三个重要部件进行分析,结合Isight平台和遗传算法进行优化,三个部件的性能都得到了一定程度的提升,由于优化部件较多、优化范围较大,网格变形技术的应用极大缩短了优化流程时间。

Khalfallah等[42]提出了一种气动形状优化(aerodynamic shape optimization,ASO)算法,其思想是利用径向基函数近似模型代替部分CFD计算结果,基于变形的多学科气动-结构形状优化和B样条技术,利用RBF对设计变量进行目标逼近,采用优化设计搜索方法NSGA-II生成Pareto锋面,形成如图2[42]所示的优化流程。将该程序应用于NASA低速离心压缩机优化,在合理的计算时间内成功优化了等熵效率和总压比。Secco等[43]开发了一种有效的网格生成和变形方法,该方法不需要体积网格连接信息,并且对于结构化和非结构化网格均适用,这增加了在ASO中探索设计空间的自由度。类似地,Li等[23]提出了一种基于参数映射的涡轮气动外形优化参数化自由变形方法,实现了单个涡轮级的气动形状优化。基于气流角、轴向弦长、叶片倾角等设计参数的移动控制点映射方法,通过CFD网格的平移和旋转,结合优化的拉丁超立方设计抽样方法,对涡轮性能进行优化,气动效率和涡轮功率分别提高了5.77%和5.43%,优化后叶片尾缘附近马赫数明显降低,流体流动更加均匀,从而提高了涡轮效率。该ASO以气动设计参数作为设计变量,具有基于几何参数优化和基于网格变形优化的优点,非常有利于效率优化。此外,蒋鑫[16]以NURBS函数为控制空间基函数,利用FFD方法,结合Box-Behnken实验设计方法获取离心泵叶片参数的样本信息,提高了离心泵扬程及效率;Hu等[44]结合先进的拉丁超立方体样本和NSGA-II多目标遗传算法,建立了基于代理的优化设计框架,对跨声速NASA转子Rotor37进行空气动力学优化。为了减少用于定义叶片几何形状的设计变量,引入了自由变形技术,并利用支持向量回归替代模型来代替耗时的数值模拟,进一步降低计算成本。结果表明,压力比和等熵效率分别提高了4.2%和2.5%。与传统的优化方法相比,其框架可以通过减少设计变量和训练样本来提高优化效率。

图2 气动形状优化流程

2.1.2 减阻优化

能源装备在实际的运行中存在各种损失,如摩擦损失、流体由于迹线改变导致的能量损失等,这些损失的存在会降低输出功率,严重影响能源装备的效率,因此能源装备的性能优化有时也可以转化为以降低能源装备工作时的各种损失为目标函数的优化问题[45]。

Diego等[46]提出了一种适用于水动力形状优化的表面/体积网格变形方法,利用OpenFoam对船舶进行分析。其网格变形后的网格质量依然保持变形前的水平,这证明了他们所提出的网格变形方法拥有良好的鲁棒性,在相对较大的设计空间内产生的船体变化都可以成功实现。随后利用此方法与替代模型方法相结合优化船体,目标为静水阻力,在较少的计算时间内将静水阻力降低了10%。

Firat等[47]通过使用基于多项式响应面模型的进化优化算法,结合采用径向基函数的网格变形方法对跨音速低压涡轮叶片性能进行优化。应用此方法只需较少的试验设计点就可以获得设计变量和性能间足够精确的关系[48]。与初始形状相比,最终几何形状的阻力系数降低了4.5%。当参数进行几何修正时,初始网格拓扑也会相应地产生变形。在整个修改过程中,变形工具不允许高度倾斜的元素和负体积,其变形范围被限制在图3[47]所示区域,在保证了网格质量的同时,节省了大量的时间,降低了计算成本。

图3 形状变形源点与变形上下限

Abergo等[49]利用径向基函数网格变形方法与离散伴随框架相耦合,对翼型进行分析,其目标是最小化阻力。为了提高大数据集上RBF网格变形的效率,采用了包括多级贪婪算法在内的数据约简方案。在测试案例中,网格变形过程的计算成本方面有了明显的改进。在后续的三维测试案例中,证明了RBF与FFD形状参数化相结合的能力,以优化更复杂的配置,如带有任意小翼的机翼。同样地,Amin等[50]基于径向基函数网格变形方法利用伴随求解器对船体进行优化,其优化目标为船体阻力的最小值。在有限次数的优化迭代中,阻力减少了6.67%,证明了伴随求解与网格变形技术的结合对解决不同CFD问题的有效性和优越性。

闵新勇等[51]利用HyperWork中的HyperMorph网格变形模块,用CFD软件Fluent对风力机翼进行模拟,结合自适应响应面算法和遗传算法,提高了风力机翼的升阻比,为提高风力机的效率提供了新的思路。研究发现,对于单目标优化,在保持同样优化效果的情况下,自适应响应面算法的优化效率更高。赵广等[52]建立了一套完整的优化平台,对旋翼飞行器的桨叶进行优化。他们采用Hicks-Henne方法进行翼型参数化,利用Isight集成翼型生成、网格划分、流场求解等软件,形成如图4[52]所示的优化流程。利用径向基函数作为代理模型,以优化的拉丁超立方抽样法采集300个样本,以多岛遗传算法作为优化算法,最终将升阻比提高了66.03%。

2.2 声学优化

噪声污染成为人们越来越关注的问题且备受重视,关于噪声的研究工作也越来越多[53-55]。在大型能源装备的运行过程中,难免产生噪声,对环境产生负面影响。Yu等[17]以六叶螺旋桨作为研究对象,结合自由变形方法和拉丁超立方抽样法,采用气动声学计算方法优化螺旋桨气动噪声,优化后的螺旋桨能有效降低气动噪声,在不降低气动性能的前提下,最大总声压级可降低5 dB。Kheirallah等[56]利用CFD软件Fluent MMO网格变形优化器中的单纯形优化器,对冷却风扇叶片模型进行降噪优化。以表面声功率为优化目标,在单纯形优化器的探索下,其结果降低至原始值的46%,起到了良好的优化效果,从图5[56]可以看出风扇叶片变形比较明显。此方法在无需过多的人工干预的情况下,智能地寻找最佳设计点,可以很好地解决形状优化问题。另外,Kheirallah等[57]将Simplex和Powell两种优化器的优化流程做了对比,得出了Simplex优化的收敛速度比Powell优化收敛速度快的结论。

图5 优化前后模型截面图比较

此外,张海林[58]基于网格变形对车身的气动减阻降噪进行协同优化,分析了气动噪声主要噪声源部位,采用最优拉丁超立方选取31个样本点,并在侧窗设置16个噪声监测点,采用Kriging近似模型构建 16 组设计变量和气动阻力响应关系,利用交叉误差(cross-validation)方法选取16组响应关系中误差最小的点为气动噪声优化点。作者利用多岛遗传算法寻求总声压级最小的车身造型,并采用数据挖掘的方法对优化结果进行分析。整车气动阻力降低了1.81%;车侧整体区域声压级降低,优化点的总声压级降低了14.13 dB,降幅达11.12%。

2.3 结构强度优化

能源装备通常在恶劣的工况中工作。例如:旋转类机械一般在高转速状态下运行,具有很大的离心力,此外还存在热应力、气动力等;锅炉等发电发热装备常在高温环境下运行。因此,能源装备中的结构强度优化问题十分关键。Zuhal等[59]将RBF网格变形技术应用于风力涡轮机的几何设计和网格变形,开发出一种高效实用的无梯度多目标优化方法,用于风力机设计的外形优化。以风力机叶片的扭矩和体积作为优化目标,最终优化后扭矩增加了6%,叶片体积减少了7%。控制点分布如图6[59]所示,控制点仅沿z方向运动,从而带动网格改变叶片横截面。

图6 风力机优化的径向基函数网格变形方案

动车、汽车等耗能装备,其结构强度的提升和减重具有重要意义,轻量化设计也是目前热门的设计需求[60-61]。高润鸿[62]基于网格变形对动车底架进行结构优化,利用Isight优化平台,以车体的自重为目标函数,选取多种工况进行优化设计,结合粒子群算法,最终使得车体质量减轻了4.28%,并且底架的强度并没有发生明显变化。杜倩倩等[63]结合灵敏度分析理论对汽车车身进行多目标优化,利用商业软件DEP对车身进行网格变形时,保证其焊接关系等特征不发生改变,最终使车身的静态性能得到较大提升,车身的弯曲刚度和扭转刚度提升20%左右,减重4%,优化效果显著。

Porziani等[64]提出了一种基于生物生长法(biological growth method,BGM)和径向基函数网格变形技术的自动形状优化方法。通过在有限元分析之后的计算循环中添加BGM模块,计算边界位移,然后使用径向基函数网格变形模块将表面形状变形传递到体积中,应用此方法对涡轮叶片中应力峰值进行优化,在很短的迭代过程中取得了较好的效果。Yang等[65]将FFD方法应用于涡轮叶片的多学科设计优化(multidisciplinary design optimization,MDA)中,结合拉丁超立方抽样法研究叶片厚度对一定转速下的应力的影响情况,克服了常规基于几何的MDA方法存在的不足。在控制点移动下的叶片网格模型变形情况如图7[65]所示。

图7 变形前后涡轮叶片网格

在优化能源装备部件的过程中影响最终优化结果的不仅仅是优化方法,与网格变形技术也有很大的关联性。Perez等[66]将变形算法分别从边缘节点、面节点和内部节点的变形顺序进行变形,其中边缘节点跟面节点基于B样条产生位移,而内部节点提出了反向距离插值和线弹性类比的方法,将这样的方法应用在伴随结构形状优化中,优化涡轮的范式等效应力。

3 网格变形技术在能源装备中的其他应用

3.1 叶片冷热态转换

由于叶片一般在各种载荷作用下工作,这个过程难免会产生形变。因此,工作状态与加工时叶片形状会有一定的偏差。根据气动性能指标设计出的叶片应为工作状态的叶片,即为“热态”叶片;而加工时的叶片,即不工作时的叶片称为“冷态”叶片。在各种载荷作用下,叶片会发生较大的变形。所以,需要设计阶段进行预补偿,将热态工作叶片转化为冷态加工叶片,从而使气动参数得到精确控制。Kim等[67]采用三维CFD分析方法对冷态几何形状的压气机流场进行了分析,通过有限元分析得到了在旋转、压力、热膨胀等载荷作用下的位移。基于冷态几何形状和计算位移,生成流体域的热态几何形状和网格。最后通过三维CFD分析对热态几何形状压气机的气动性能进行了评估,达到了良好的效果。任众等[68]在涡轮叶片的冷热态转换中,通过BP 神经网络对有限元计算结果进行处理,得到叶片造型点处的变形量大小及方向,叶片型面根据NURBUS曲面构造原理,对涡轮叶片进行叶片重构。将得到的形变量数据的负值与热态模型的网格点坐标相加得到近似的冷态叶片,通过不断的迭代过程得到符合要求的冷态叶片。

除了对网格坐标的直接修改,将近似模型应用于叶片冷热态转换也是一种有效方法。Kriging模型作为一种有效的近似技术已经广泛应用于结构优化、多学科优化设计、航空设计等工程优化设计领域[69]。Doolin等[25]利用Kriging法完成了热态叶片网格点到冷态叶片网格点的映射,实现了叶片的冷热态转换。将Kriging法与RBF方法和Sculptor软件ASD方法做对比发现:RBF方法有更快的执行速度;ASD方法消耗时间较多,但是可以达到任意精度水平,且Shape Matching模块可完成叶片冷热态直接转换;Kriging法能够提供网格变形的误差精度,这是三种方法中唯一能做到的。

相比于通过修改网格节点的方法生成新的模型,网格变形方法能够直接修改网格模型实现叶片冷热态转换,省去了网格重构的复杂工序。据一家美国软件公司测试,网格变形技术完成叶片冷热态转换至少要节省60%的成本,这将极大缩短计算过程,提高整个流程效率。

3.2 模型修改

在航空航天工程中,热成形与数控铣削工艺相结合是目前制造燃气轮机零部件的有效途径。由于形状偏差,有时很难将热成形工艺形成的零件铣削成最终的公称形状。Zhao等[70]提出用结点插入法迭代细化FFD控制体,是一种提高FFD控制体灵活性的有效方法。首先将原始叶片模型分割成若干个截面,然后根据测量点对每个截面进行FFD修改,最后将修改后的截面进行放样,重构出风机叶片最终的模型。Spencer等[71]在压气机叶片分析中,利用代理模型替代原模型,使用NX Advanced Simulation的自动网格变形工具对模型进行变形,产生新的模型。此方法可使压气机叶片的模型更新时间减少96%。当几何变化相对简单时,该工具的变形效果是非常好的。网格变形方法的存在,可以让一个模型重建的过程转化为网格变形的过程,这不仅仅省去了建模的步骤,而且省去了网格划分的步骤,这对于复杂模型的快速迭代更新是重要的。

3.3 堆芯模拟

在核反应堆的数值模拟中,其工况和条件设置相当复杂,网格的质量将直接影响CFD计算的误差和迭代收敛情况,一个良好的网格变形方法能够解决这个问题。Miao等[72]设计了一种基于径向基函数的局部修改网格变形(local modified mesh deformation based on radial basis functions,LMMD-RBF)法,该方法以增量扩展方式获得堆芯中控制半径和相应的位移。通过不同类型的数值实例,证明了该方法在模拟堆芯流固耦合的相互作用中在效率和精度方面具有明显的优势。此外,由于核反应堆的复杂性,大多数研究利用四面体或多面体网格进行分析计算,这会导致网格量的增加并使模拟非常耗时。Wang等[73]基于径向基函数理论,提出了一种六面体网格划分策略,该策略将有助于在具有大量燃料引脚的真实核反应堆堆芯中对绕线燃料组件进行建模。模拟结果与实验结果吻合良好,在雷诺数范围为3 000至60 000时,对于分析的燃料组件CFD预测和实验公式预测之间的压降最大相对偏差大约为10%。

4 总结

网格变形技术是对模型进行参数化的一种简便方式,通过该方法可以方便快捷地对模型进行操作。本文对常用的网格变形技术进行分类、总结,分析了能源装备中网格变形技术的应用案例,得到如下主要结论:

(1) 网格变形技术与各类优化算法相结合,如伴随优化、遗传算法、响应面法等,可以对能源装备的效率、应力、阻力及气动声学等问题提供更好的解决方案,优化其性能。

(2) 网格变形技术最大的特点是不需要重新进行网格划分,可以对叶片模型直接修改,这对于网格数量大、复杂的模型能够节省大量的成本。

(3) 网格变形技术应用于叶片冷热态转换等相关问题中,省去了重新建模以及网格划分的复杂工艺。

(4) 应用网格变形时,选择一种快速、准确、合适的网格变形方法非常关键。在网格变形的过程中,网格质量下降不可避免。因此,在运用网格变形技术时,不仅要求部件在变形后性能得到提高,而且需要网格质量能够达到计算要求,确保计算结果的准确性。

(5) 基于简化模型的方法进行网格变形可能是未来的发展方向之一。对于工程问题,一般网格数量大,计算时间长。因此,模型简化是有必要的,比如应用简单代理模型代替原模型,减少抽样点数量或者对网格的局部进行变形处理并减少控制点数量等。将复杂模型简单化,可以节省计算时间,缩短工程项目周期。