超大框架箱涵中继间顶进姿态控制施工关键技术研究

顾徐兵,王俊淇,张自光,尤雪苹

(1.南京上铁地方铁路开发有限公司,江苏 南京 210003;2.江苏雷威建设工程有限公司,江苏 南京 210003;3.建筑结构与地下工程安徽省重点实验室,安徽建筑大学,安徽 合肥 230601)

随着我国经济社会的迅速发展和城镇化水平不断提高,全面贯通城市铁路两侧交通,实现城市铁路两侧协调发展已成为大势所趋。因具有施工速度快、环境影响小、工程造价低等诸多优势,采用框架箱涵长距离下穿铁路股道群中继间顶进成为贯通铁路两侧交通的一种有效的施工方法。

姿态控制是框架箱涵中继间顶进顺利施工的关键技术难题之一。目前关于框架箱涵姿态控制主要分为两种,一种是改变千斤顶的顶力实现控制,一种是改变两边的土方量实现控制。刘石长[1]、李少波[2]等针对改变顶力进行纠偏说明,发现使用千斤顶主要是通过顶力调整顶进姿态,当箱涵发生偏移时需及时停止,通过改变两边千斤顶的顶力纠偏,随时观察,即偏即纠,这种方法的主要问题在于顶进过程中需要时刻监测、随时停止,耗费人力,耽误进程。田家琳等[3]与赵风岭等[4]针对剪力楔进行纠偏说明,通过在箱涵内预埋剪力楔控制中继间顶进方向,但是发现在顶进时,箱涵的自重过大会造成顶力过大,因此剪力楔所承受的剪力较大,容易造成箱涵的不可逆损毁。

前人研究了框架箱涵顶进姿态控制,并结合具体工程案例深入分析。然而,上述既有研究主要集中在小断面箱涵中继间顶进姿态控制或大断面箱涵常规顶进姿态控制领域,针对超大框架箱涵中继间长距离顶进姿态控制鲜有报道。基于此,本文针对超大框架箱涵中继间法顶进姿态控制技术难题,研究了超大框架箱涵中继间顶进姿态控制施工关键技术,并说明其使用方法。同时,结合合肥市铜陵北路下穿铁路股道群超大框架箱涵中继间顶进施工工程实例,展示了该关键技术在工程实际应用的可靠性。研究成果为超大框架箱涵工程顶进姿态控制提供了一种关键技术和案例支持。

1 工程概况

合肥市铜陵北路为新建道路,全长4 752.436 m,设计时速60 km/h,规划红线45 m,是该区域内的一条交通性城市主干道。该项目为箱涵下穿铁路股道群,为了不影响铁路股道群在箱涵顶进时正常运行,通过开挖人工挖孔桩、架设便梁,将铁路股道群架设起来,在箱涵顶进过程中土体承受的力则转移到挖孔桩上[5-7]。该项目KO+577.685~ K1+049.80 里程段72.8 m 采用中继间顶进施工,其中前节箱涵长度32.8 m,后节箱涵长度40.0 m。该里程段采用孔径6 m+12 m+12 m+6 m 分离式框架,其中箱涵高度12.0 m,框架顶板厚1.1 m,底板厚1.2 m,侧墙厚1.1 m。6.0 m 框架顶板厚0.6 m,底板厚0.7 m,侧墙厚0.7 m。箱涵顶进顺序为:2#→1#→4#→3#,如图1 所示。

图1 框架横断面图Fig.1 Frame cross-sectional view

2 超大框架箱涵中继间顶进姿态控制施工关键技术及措施

2.1 中继间设置

2.1.1 装置构成

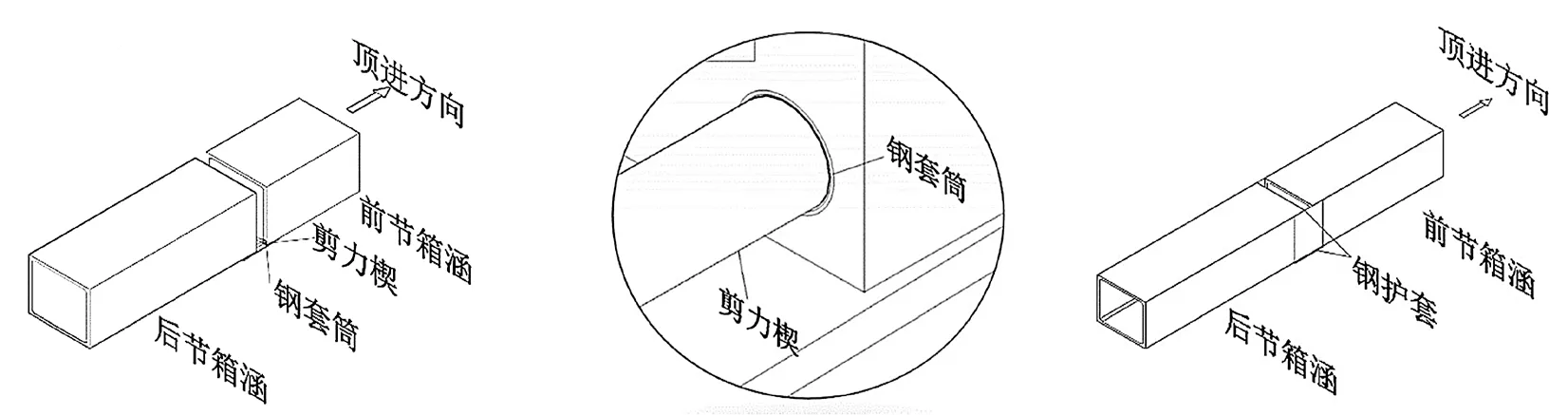

针对原有姿态控制技术,提出了姿态控制装置,装置设计图如图2 所示,现场照片如图3 所示,该装置位于前后两节箱涵之间,主要由剪力楔、钢套筒、钢护套等部分组成。其中,剪力楔和钢套筒分别埋设于后节箱涵和前节箱涵的本体内,钢护套分别焊接于前后两节箱涵底面及后节箱涵左右两侧边墙。

图2 中继间顶进姿态控制装置设计图Fig.2 Design drawings of jacking attitude control device between relays

图3 中继间顶进姿态控制装置现场照片Fig.3 Field photos of jacking attitude control device between relays

剪力楔由圆柱形实心钢材制成,位于后节箱涵底部近地面处,焊接于后节箱涵钢筋混凝土结构的受力钢筋内。钢套筒由圆柱形空心钢材制成,位于前节箱涵对应后节箱涵剪力楔位置,并焊接于前节箱涵钢筋混凝土结构的受力钢筋内,其内径略大于剪力楔外径。剪力楔和钢套筒承担中继间顶进时姿态偏移控制的主要任务。

钢护套由底部限位钢板及侧边限位钢板组成。底部限位钢板由分别焊接于前后两节箱涵底部的前节限位钢板和后节限位钢板组成,且前限位钢板搭接于后限位钢板之上。后节箱涵提前在焊接点处预留小钢板,侧边限位钢板在后节箱涵左右侧边墙混凝土浇筑完成后,焊接在预留小钢板上,完成侧边限位钢板与后节箱涵的一体化。

2.1.2 装置原理

姿态控制装置用以保证前后两节箱涵在顶进过程中重心的运动轨迹重合,使前后节箱涵在顶进过程中尽可能不产生偏移。剪力楔能互传剪力,并随时控制顶进时箱涵的高程及方向的小偏移量,防止其产生较大的顶进误差,防止姿态偏移过大。钢套筒防止顶进过程中剪力楔由于承受的剪力过大破坏箱涵的结构,钢护套在顶进过程中不仅可以避免顶进时的土体进入箱涵之中,还可以和剪力楔及钢套筒共同实现小位移纠偏。

2.1.3 装置实施流程

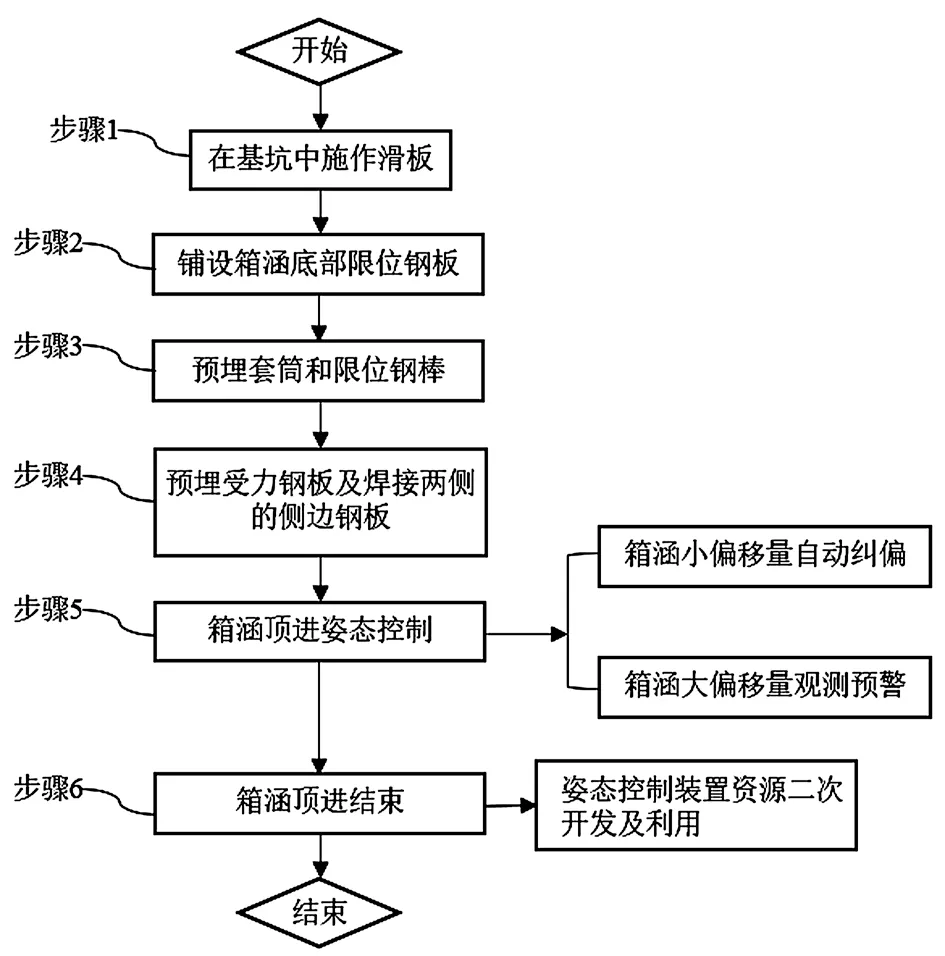

合肥市铜陵北路下穿铁路股道群超大框架箱涵中继间顶进现场施工姿态控制装置施作步骤如下所示,详见图4。

图4 超大箱涵中继间顶进施工姿态控制装置使用流程Fig.4 Processes of attitude control device for jacking construction of super-large box culvert relay room

第1 步:基坑开挖,在基坑中施作滑板,使得滑板铺满基坑底部。因本工程基坑为11.6 m ~ 13.99 m,属于深基坑,因此采用分层深度开挖,滑板采用C20 钢筋混凝土,厚50 cm。

第2 步:在滑板上方铺设底部钢护套,预制钢筋混凝土结构的受力钢筋骨架,将底部钢护套焊接至前后节箱涵底部的受力钢筋上。在浇筑混凝土之前,后节箱涵的底部钢板下设有发泡胶,浇筑混凝土之后发泡胶的体积压缩,钢板之间形成坡度,强行抬坡顶进,防止推进时后箱涵出现“扎头”现象,坡度的计算由厚度与中继间预留长度的比值得出[8-11]。

第3 步:在钢筋混凝土结构的受力钢筋骨架的预制过程中,将钢套筒焊接至前节箱涵的受力钢筋上,并将剪力楔焊接至后节箱涵的受力钢筋上,安装时将剪力楔的另一端伸入钢套筒内。

第4 步:在钢筋混凝土结构的受力钢筋骨架的预制过程中,将小钢板焊接在受力钢筋上。在浇筑成型箱涵时,将侧边钢护套焊接至后节箱涵的小钢板上,保证一端相对于后节箱涵可以自由活动,两节箱体在横移对位后再焊接护套钢板,以防止钢护套钢板提前安装造成对位困难。

第5 步:在箱涵顶进过程中,顶进姿态控制装置发挥作用,在箱涵小位移偏移时自动纠偏,在箱涵大位移偏移时观测预警。

第6 步:顶进施工完成后,将钢护套通过特殊材料密封作为前节箱涵和后节箱涵之间拼缝的防水结构,实现资源二次利用。

3 工程实施效果分析

3.1 工程监测概况

合肥市铜陵北路下穿到达场铁路股道群超大框架箱涵中继间顶进施工时,对框架箱涵水平位移和竖直位移进行全过程监测。在前节箱涵和后节箱涵分别沿箱涵顶进方向选取前、后2 个断面布设水平位移和竖向位移监测点[12]。前后2 个监测断面分别位于距离箱涵前后端面3 m 处。其中,水平位移监测点位于箱涵断面中心位置,竖向位移监测点沿箱涵两侧边墙内侧距离0.5 m 处,如图5 所示。

图5 监测点位置Fig.5 Location of detecting

箱涵竖向位移监测按照二级中等精度水准监测标准进行,精度为0.1 mm,测量仪器采用苏州一光DSZ-2 及配套的铟钢尺。水平监测仪器按照二级中等精度水准监测标准进行,精度为0.1 mm,测量仪器采用Leica TS30 全站仪及配套的三棱镜。

根据《城市桥梁工程施工与质量验收规范》(CJJ2-2008),箱涵顶进施工姿态工程中箱涵中线水平位移累计允许偏差值控制指标为300 mm;竖向位移累计允许偏差值控制标准为+20 mm和-200 mm,相邻两节箱涵允许偏差为+50 mm,其中,“+”值为抬升,“-”值为下沉,如表1 所示。由于箱涵箱体过大,因此箱涵可能产生的水平或高程方向的位移会超过允许范围,当箱涵的水平或位移偏移超出允许偏差时会妨碍后续施工的进行。

表1 箱涵顶进全过程监测控制指标Tab.1 Monitoring and control indexes in the whole process of box culvert jacking

3.2 中继间姿态控制监测结果分析

3.2.1 箱涵水平位移监测结果分析

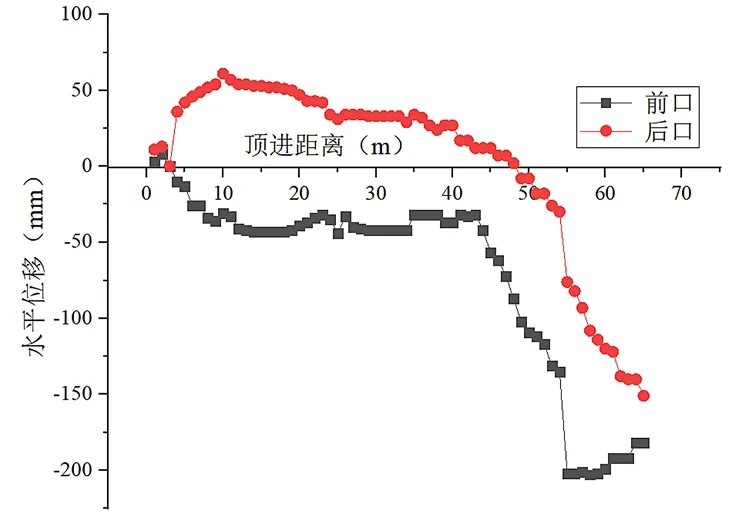

超大框架箱涵下穿铁路股道群中继间顶进过程中,前节箱涵水平位移累计值随顶程变化时程曲线如图6 所示。图中,正值表示实际中轴线偏向左侧,负值表示实际中轴线偏向右侧。由于本项目框架箱涵箱体过大,采用中继间法顶进施工。中继间法顶进指在前后两节框架箱身中继间处和后节框架箱涵与后背墙之间安设千斤顶,先利用后节箱涵作后背,通过前后两节箱涵之间的千斤顶将前节箱涵顶进一个顶程,再利用主压千斤顶将后节箱涵顶进一个顶程,再将前节箱涵顶进一个顶程,如此循环顶进,将两节箱涵顶进至设计位置,完成箱涵顶进施工。因此在分析水平及高程位移变化时,前后两节箱涵会出现位移差异。

图6 前节箱涵水平位移时程曲线Fig.6 Horizontal displacement time history curves of front box culvert

由图6 可见,箱涵在顶进过程中,前节箱涵前口呈现向右侧偏移的趋势。箱涵在开始顶进阶段,箱涵前口向右侧偏移量均在45 mm 以内。箱涵顶进至45 m 时,箱涵前口向右侧偏移量呈急剧增大趋势,由于操作不当导致前节箱涵左右千斤顶的顶力不一致,装置在顶进过程中仅进行了小位移的纠偏,人工发现过大位移后立即纠偏,箱涵回归正轨继续顶进。箱涵顶进至55 m 时,箱涵前口向右侧偏移量增加至最大202 mm。此后,箱涵前口向右侧偏移量减小,箱涵顶进结束时,箱涵前口向右侧偏移量为182 mm。箱涵在顶进过程中,前节箱涵后口呈现先向左侧偏移,后向右侧偏移的趋势。箱涵在开始顶进阶段,前节箱涵后口向左侧偏移量迅速增加。箱涵顶进10 m 时,箱涵后口向左侧偏移量已增加至61 mm。此后,箱涵后口向左侧偏移量呈减小趋势。箱涵顶进至48 m 时,箱涵后口水平位移偏移量几乎为0。此后,随着箱涵顶进的继续,箱涵后口呈现往右侧偏移的迅速增加的趋势。箱涵顶进至55 m 时,箱涵后口向右侧偏移量达76 mm。箱涵顶进至60 m 时,箱涵后口向右侧偏移量达120 mm。箱涵顶进至63m 时,箱涵后口向右侧偏移量达140 mm,后趋于稳定,箱涵顶进的偏移量均在允许范围内。

超大框架箱涵下穿铁路股道群中继间顶进过程中,后节箱涵水平位移累计值随顶程变化的时程曲线如图7 所示。

图7 后节箱涵水平位移时程曲线Fig.7 Horizontal displacement time history curves of rear box culvert

由图7 可见,箱涵在顶进过程中,后节箱涵前口呈现向先右侧偏移后向左侧偏移的趋势。箱涵在开始顶进阶段,箱涵前口向右侧偏移量均在50 mm 以内。箱涵顶进至24 m 时,箱涵前口向右侧偏移量呈急剧增大的整体变化趋势。由于后节箱涵水平偏移量过大,装置出现弯曲的可能,达到预警条件,人工发现后立即纠偏,因此箱涵偏移量发生较大变化,回归正轨后继续顶进。箱涵顶进至40 m 时,箱涵前口向右侧偏移量增加至152 mm,接着略微减小。箱涵顶进至55 m 时,箱涵前口突然向左侧偏移,偏移量为13 mm,此后随着箱涵的继续顶进而呈增加趋势,直至箱涵顶进完成,最大偏移量为108 mm,均在可靠范围内。箱涵在顶进过程中,后节箱涵后口呈现往左侧偏移的趋势。箱涵在开始顶进阶段,箱涵前口向右侧偏移量均在50 mm以内。箱涵顶进至35 m 时,箱涵前口向右侧偏移量呈急剧增大的整体变化趋势。箱涵顶进至54 m时,箱涵前口向右侧偏移量增加至151 mm。此后,箱涵前口向右侧偏移量略微减小,直至箱涵顶进完成。

3.2.2 箱涵竖向位移监测结果分析

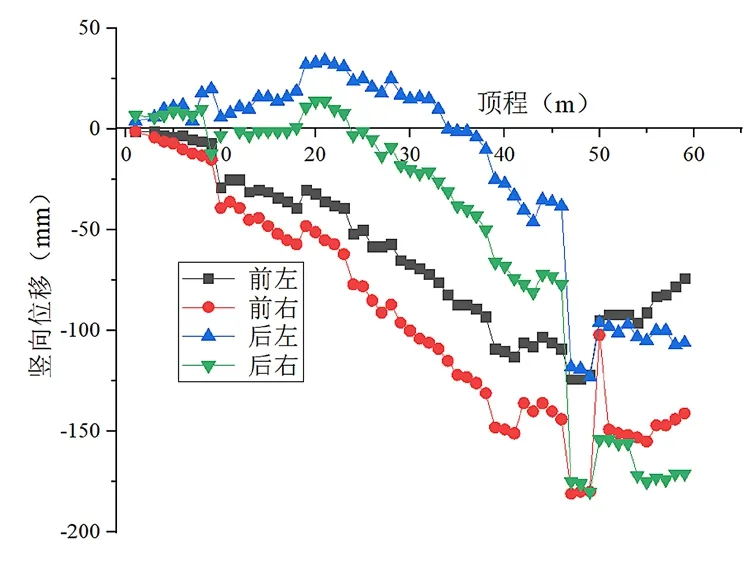

超大框架箱涵下穿铁路股道群中继间顶进过程中,前节箱涵竖向位移累计值随顶程变化时程曲线如图8 所示,图中,正值表示抬升,负值表示下沉。

图8 前节箱涵竖向位移时程曲线Fig.8 Vertical displacement time history curves of front box culvert

由图8 可见,箱涵在顶进过程中,前节箱涵前口均处于下沉状态,且沉降量呈现先增加后趋于平稳的趋势。前左最大沉降量为124 mm,前右最大沉降量为181 mm,均处于可靠范围内。箱涵在顶进过程中,前节箱涵后口整体处于先抬升,后下沉,最后趋于平稳的趋势。箱涵在开始顶进阶段,箱涵后左不断抬升,抬升量均在20 mm 左右。箱涵顶进至35 m 时,箱涵后左下沉,下沉量为1 mm。箱涵顶进至47 m 时,箱涵后左急剧下沉,下沉量为118 mm。由于前节箱涵顶进时进入软土底层导致箱涵下沉量增大。箱涵顶进至50 m 时,箱涵后左下沉量为96 mm。此后,箱涵后左下沉量趋于平稳,直至箱涵顶进完成。箱涵在开始顶进阶段,箱涵后右竖向位移较小,且整体呈波动状,最大抬升量为14 mm,最大下沉量为12 mm。箱涵顶进至29 m时,箱涵后右下沉呈不断增加的趋势,下沉量为18 mm。箱涵顶进至46 m 时,下沉量为77 mm。此后,箱涵后左急剧下沉,箱涵顶进至47 m 时,下沉量为175 mm。此后,箱涵后左下沉量趋于平稳,直至箱涵顶进完成。

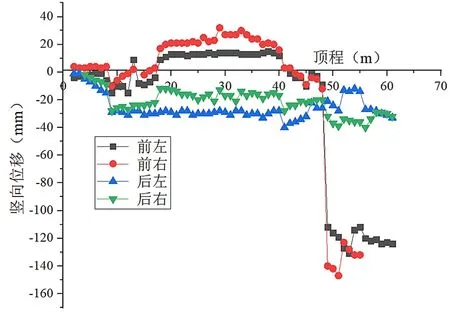

超大框架箱涵下穿铁路股道群中继间顶进过程中,后节箱涵竖向位移累计值随顶程变化时程曲线如图9 所示,图中,正值表示抬升,负值表示下沉。

图9 后节箱涵竖向位移时程曲线Fig.9 Vertical displacement time history curves of rear box culvert

由图9 可见,箱涵在顶进过程中,后节箱涵前口整体处于先逐渐抬升,后急剧下沉,最后趋于平稳的趋势。箱涵在开始顶进阶段,箱涵前左竖向位移较小,且整体呈波动状,最大抬升量为16 mm,最大下沉量为15 mm。箱涵顶进至49 m 时,箱涵后左急剧下沉,下沉量为112 mm。这是由于后节箱涵顶进时进入软土底层导致箱涵下沉量增大。此后,箱涵后左下沉量趋于平稳,直至箱涵顶进完成。箱涵在开始顶进阶段,箱涵前右竖向位移较小,且整体呈波动状,最大抬升量为30 mm,最大下沉量为-12 mm。箱涵顶进至49 m 时,箱涵后左急剧下沉,下沉量为-140 mm。此后,箱涵后左下沉量趋于平稳,直至箱涵顶进完成。箱涵在顶进过程中,后节箱涵后口均处于下沉状态,且沉降量呈现先增加后趋于平稳的整体变化趋势。后左最大沉降量为124 mm,后右最大沉降量为181 mm,均处于可靠范围内。

4 结论

本文结合合肥市铜陵北路下穿铁路股道群超大框架箱涵中继间顶进施工工程实例,深入分析其施工现场监测数据及工程实施效果,详细阐述了超大框架箱涵中继间顶进姿态控制施工关键技术的作业流程。结果表明,箱涵顶进全过程,除了由于外在因素导致的较大偏移,其水平位移和竖向位移均在可靠范围内。该技术可有效实现超大框架箱涵中继间顶进过程中小偏移量的姿态控制及时预警与自动纠偏。研究成果为超大框架箱涵工程顶进姿态控制提供了案例支持。