熔融钢渣辊压破碎机制与能效分析

张仲起

(唐山钢铁集团有限公司,河北 唐山)

引言

结合我国实际情况来看,我国是钢金属生产大国,每年都会生产大量的粗钢,如2020 年,我国的粗钢产量已经突破10 亿吨大关,成为全球第一个钢金属年产量达到10 亿吨的国家。但在粗钢生产过程中也不可避免地会产生固体废弃物,如冶炼一吨粗钢后,约会产生钢渣120~150 kg,而生产10 吨的粗钢,则约会产出1 200~1 500 kg 的钢渣。对于钢渣的处理而言,多数企业是以热泼法为主,这种方法虽然具有使用简便的特点,然而也存在铁回收效率低、钢渣安定性难以保证的问题。采用辊压破碎-热闷新型钢渣处理法则可以有效解决以上相关问题,提高钢渣处理效率[1]。

1 熔融钢渣的组成及基本性质

从钢渣的物理成分组成来看,它是由生铁中的硅、锰、磷、硫等杂质在熔炼过程中氧化而成的各种氧化物以及这些氧化物与溶剂反应生成的盐类所组成。钢渣中含有较多的有用成分,包括有金属铁,占比2%~8%;氧化钙,占比40%~60%;氧化镁占比为3%~10%;钢渣中还含有硅酸二钙、铁酸二钙和游离氧化钙等。钢渣属于熟料物质,具有熔化温度低的特征,重新熔化时,液相形成较早、流动性好[2]。

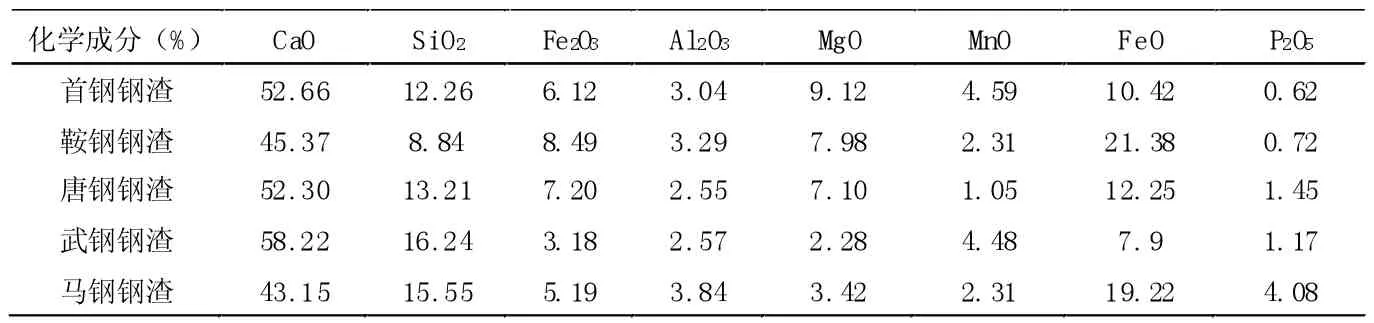

从钢渣的化学特性来看,其与水泥熟料具有一定类似性,是一种潜在的活性胶凝材料,但也含有大量不稳定的游离成分,包括CaO、FeO、MgO 等,这对于钢渣的安定性具有较大的影响。钢渣的碱度约为1.55,属于低碱物质。基于实际调查研究可知,我国炼钢企业的钢渣化学成分含量存在一定不同[3]。不同炼钢企业炼钢钢渣的化学成分如表1 所示。

表1 不同炼钢企业炼钢钢渣的化学成分对比

2 熔融钢渣辊压破碎的原理

钢渣辊压破碎是指在熔炉中进行破碎处理,如图1所示,是指将钢渣加热至1 200~1 600 ℃,实现对钢渣的熔融处理,此时需要对钢渣熔融状态进行检测、对熔融钢渣的粒径进行测定,待合格后再进行有效回收热闷处理,具体是将1 650 ℃左右的钢渣直接倾翻在热闷装置内,喷水使其表面固化,然后盖上装置盖间断喷水,直到钢渣温度降到65 ℃左右时热闷结束,由此实现对钢渣的回收利用。

图1 辊压破碎现场

为了保障辊压破碎的有效性,该系统设备集合了智能化、信息化技术,如结合了红外智能测温系统,可以对辊压破碎过程的温度进行实时监测,这可以帮助炼钢单位有效调节辊压破碎系统的工艺参数,如可以调节打水时间、辊压破碎时间、破碎辊频率等,从而确保辊压破碎系统的运行效率,使其达到最佳的破碎效果;在视觉识别技术的作用下,可以捕捉和定位大块钢渣,加大的对钢渣的破碎力度,从而保障破碎质量,这也便于后续的热闷处理,确保钢渣处理具有较高的品质保障[4]。

实际的温度测定环节,是通过红外热像仪进行在线监测,在信息技术的作用下,可以精准、快速地获取渣床全局的温度分布状态,温度测定环节并不会影响现场生产作业进度,为钢渣辊压提供有效的数据依据。温度测定如图2 所示。

图2 温度测定示意

辊压破碎环节,经破碎后的钢渣粒径均应小于300 mm,但也可能出现较大块钢渣未有效破碎的现象。此时通过图像识别方法可以自动捕捉轧床上的大块钢渣粒径,并通过计算分析得出钢渣粒径的大小情况,当存在较多粒径较大的钢渣时,系统会发出预警提醒工作人员进行多次辊压破碎。粒径监测示意如图3 所示。

图3 钢渣粒径大小识别

辊压破碎完成后,会对破碎后的钢渣进行有压热闷,热闷后可以实现对钢渣的细化处理,由此实现钢渣的有效回收及利用。基于热闷原理来讲:熔融钢渣会在高温下形成完整的晶体,但也会融入FeO、MgO 等大量杂质,导致其具有韧性强、易磨性差、活性偏低等特征,钢渣中的主要成分即CaO、MgO、SiO2、Al2O3、Fe2O3、FeO、单质铁、MnO 等,矿物组分包括C3S、Ca3MgSi2O8、C2S、C4AF 和含有铁、磷氧化物固熔体的RO 相以及游离氧化钙等。通过有压热闷和对钢渣的喷淋处理,可以使钢渣形成温度稳定的小粒度钢渣。热闷温度为500~600 ℃,压力(0.28±0.02)MPa,喷雾遇高温热渣后产生的饱和蒸汽与钢渣中的f-CaO 反应生成Ca(OH)2,体积膨胀98%;与f-MgO 发生反应得到的Mg(OH)2,体积膨胀148%,钢渣在化学反应下出现了开裂、粉化和渣铁分离,f-CaO 和f-MgO 都在这个过程中被完全消解,得到的钢渣粒径约70%左右在20 mm 以下,平均含水量低于12%,具有较好的稳定性、活性和易磨性,同时环保效果有所提升,能够实现钢渣固废100%资源化利用。

3 钢渣处理常用工艺特点比较

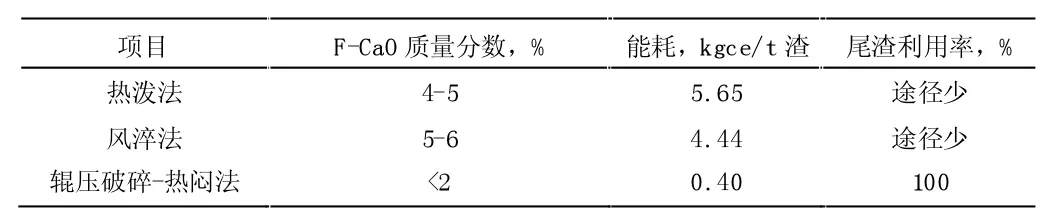

从国内外工业企业对钢渣一次处理的现状来看,涉及多种方法的应用,如有热泼处理法、风淬法、池式热闷法、滚筒法以及辊压热闷法五种。我国钢渣处理以热泼法、风淬法、辊压热闷法的应用最为普遍。不同工艺的特点也不尽相同[5]。

热泼法,这种工艺方法相对简单,主要是将砖炉液态钢渣装入到液态渣罐中,再利用跨车、火车等运输机械将其运输到专用钢渣热泼处理厂中,处理厂在接收相关钢渣后会将钢渣进行水冷处理;水冷处理后,将钢渣再次运输,运输至二次处理产线中,由二次产线实现对钢渣的筛分、磁选、分选,再将分选后的钢渣加以利用。基于该工艺的特点来看,存在施工简单、方便的特征,但存在粗放式处理的特征,且涉及的占地空间较大、产生的粉尘较多,容易造成环境的污染,同时相关资本投入也较多。

风淬法,该工艺方法是指将液体钢渣直接装入专用的罐体中,再使用吊车将渣罐悬置于空中,此时钢渣会从罐体的筛孔中自由落下,再利用高速流动的空气对液态的钢渣进行冲击、分割,从而使钢渣成为指定大小的结构单元,最后钢渣落入到水池中,直接成为固态球状钢渣。这种工艺方法可以得到良好的钢渣处理品质,但处理过程存在诸多不足之处,如将钢渣罐进行吊起需要较多设备、空间等,且对于钢渣的风冷加工会产生较大的噪音,严重威胁到环境健康。

鉴于以上方法的不足,辊压破碎-热闷法应运而生,这种工艺方法总结了前三代钢渣处理工艺的优势,并在劣势上给予了有效补足,且借助现代化科学技术实现了钢渣处理环节的自动化、洁净化、装备化。辊压破碎热闷法主要为破碎与热闷两个工艺环节,先是对钢渣进行辊压破碎处理,辊压破碎过程中是按照一定的方式进行,如涉及对倒入辊压区的熔融钢渣进行辊压,同时配合打水作业,由此实现对钢渣粉碎加工的效果;待钢渣受到辊压力和冷却应变力破碎后,钢渣会直接运输到台车中,再由吊装设备运输至有压热闷罐体中;待钢渣装入罐体后,进行打水热闷。有压热闷罐的工作压力约为0.2~0.6 Mpa,在有压热闷状态下,使钢渣中的游离钙、镁加快了反应速度,加快了对钢渣的碎化处理进度。这种工艺方法,能源消耗低,可处理各种温度、状态的钢渣,处理率达100%,尾渣稳定性好,可全部利用。上述工艺方法的主要技术参数对比如表2 所示。

表2 熔融钢渣处理技术主要参数对比

4 熔融钢渣辊压破碎机制的实际应用与能效分析

4.1 某炼钢企业钢渣处理工程概述

某炼钢企业的经营发展中,为了更好的处理钢渣,决定建设熔融钢渣辊压破碎工艺产线。实际的产线建设阶段,企业从实际需求出发,对钢渣辊压破碎-热闷处理工艺产线进行了深入的设计,并根据设计方案完成了该产线的建设。产线钢渣处理标准为60 万吨/年,现已投入实际运行,钢渣处理效果良好。

4.2 钢渣特点

鉴于企业炼钢生产实际情况,炼钢阶段通常会添加大量的石灰石,由于炼钢速度较快,钢渣中呈现较多的CaO、MgO 等元素,这种元素是以游离状态包裹在钢渣中。基于钢渣的这一特点,有机结合辊压热闷工艺具有积极意义,如可以将钢渣封闭于热闷容器中,再对热态钢渣进行施水,使其产生过饱和水蒸气,促进钢渣中f-CaO 和水蒸气快速反应、消解。

4.3 熔融钢渣辊压破碎机制与能效分析

该企业的钢渣处理环节,决定有机结合辊压破碎-有压热闷技术的应用。该技术方法的运用过程中,主要分为钢渣辊压破碎、余热有压热闷两个阶段。

辊压破碎阶段:炼钢完成后会剩下高温液态熔融钢渣,对于这些钢渣主要是用渣罐车进行运输,将其运输至密闭的工作区域进行倾翻倒渣;待倾翻倒渣完毕后,辊压破碎机开始运作,将高温钢渣进行冷却破碎。辊压破碎机运行过程中会按照一定的速度进行作业,确保破碎工作的有效性。破碎阶段还包括对高温熔融钢渣的搅拌、拌和等,确保辊压破碎的均匀性、稳定性。为了保障破碎的有效性,破碎过程会往复运行,由此确保钢渣破碎的质量。破碎时间是根据钢渣的运输批次决定,常规情况下,一批次的钢渣需要持续破碎30 min。经过持续地对钢渣进行辊压破碎,也可以实现对钢渣的快速冷却,如可以将初始状态为1 300 ℃的钢渣冷却至600~800 ℃。

余热有压热闷阶段:为了实现对钢渣的高效处理、有效再利用,待完成对钢渣的辊压破碎后,还需要及时对钢渣进行热闷处理。对于钢渣的余热有压热闷具体是指借助罐体单元进行热闷,实现对钢渣的深度加工。具体而言,待完成对钢渣的辊压破碎后,直接将钢渣运输至专用的罐体内,然后进行喷水、喷水后进行密封,实现对钢渣的消解处理;在水蒸气影响下,可以消解钢渣中的游离氧化钙、游离氧化镁等物质。余热有压热闷工艺的持续时间为2 h 左右。从该工艺实施后的效果来看,钢渣的稳定性良好,钢渣中的游离氧化钙含量小于3%,浸水膨胀率小于2%。

从钢辊压破碎-余热有压热闷技术的实际运行使用特点来看,热闷过程中的工作压力仅为0.4 Mpa;钢渣处理时间短,辊压破碎时间为30 min、热闷时间为2~3 h,由此可以加快对钢渣的处理,满足企业快速生产发展方面的需求;分化率高,经过辊压破碎、热闷处理后,钢渣的粉化可以达到100%,且粒径达到相关标准,对于钢渣的二次处理、再利用可以提高有效的帮助;降低了资本投入,由于辊压破碎、热闷处理工艺实现了自动化操作,因而相关维护、管理、控制工作均可以借助计算机技术进行操控,这提高了生产效率,节省了人力资本上的投入,降低了生产运行成本。

进一步而言,在企业建设辊压破碎-余热有压热闷技术产线后,钢渣处理速度明显加快,对比之前缩短了7~10 h;能耗上也具有明显的节省,吨渣电耗7.25 kWh、吨渣新水耗量0.3~0.4 t。与既往的钢渣处理工艺相比,约节省了40%的成本投入;熔融后的钢渣指标提升,浸水膨胀率1.6%、游离氧化钙含量2.2%;钢渣粉化率提高,粒径小于20 mm 钢渣约达到72.5%。

5 结论

综上所述,我国是炼钢大国,每年生产的粗钢量巨大,同时产生的钢渣量也十分惊人。而将钢渣进行直接排放既会造成环境的破坏、污染,也会造成企业巨大的经济损失发生。因此,对钢渣进行科学合理的处理尤为重要。而对于钢渣的处理而言,传统工艺中的热泼法、滚筒法等显得效率不高,使用后产生的收益也相对较少。因此,辊压破碎-余热热闷处理技术应运而生,具有处理钢渣效率高、呈现出更多经济回报的现象。但对于该工艺方法的应用,确保辊压破碎机制的有效也十分必要,对此,本次对辊压破碎机制的有效性进行了分析,并针对能效进行了探究,从探究结果来看,切实可以帮助到炼钢企业提升对钢渣的处理效率,且可以创造更多的产值、节省运营成本,并不会对环境造成污染、破坏,这不仅利于为有关企业提供有效的钢渣处理参照,也利于推动我国炼钢工业行业的进一步发展。