双燃料喷射器油-气瞬时质量流率同场测量方法

周谈庆,杨晰宇,王晓艳, ,魏代君,董 全

(1. 哈尔滨工程大学 动力与能源工程学院,黑龙江 哈尔滨 150001;2. 潍柴动力股份有限公司,山东 潍坊 261041)

随着愈发严苛的排放法规的提出,缸内高压直喷柴油/天然气发动机由于其清洁性与等效于柴油机的动力性成为研究热点[1].类似于直喷式柴油机,缸内高压直喷柴油/天然气发动机的燃烧模式为扩散燃烧[2].目前的研究中充分证明了气相及液相的瞬态质量流率均是影响缸内燃烧过程以及后续的排放水平的重要因素[3].引燃油的喷射正时、质量流率及喷射量对发动机燃烧过程(包括先导柴油和天然气的燃烧阶段)及排放性能有明显的影响[4].天然气作为主燃料,其燃料喷射特性决定了缸内的燃烧过程[5].Felayati 等[6]揭示了低负荷工况下,通过改变喷气正时及两次喷气的喷气量比例可有效提高发动机热效率.Faghani 等[7]发现天然气主后喷射策略可以通过减少主喷阶段的喷气量来显著降低PM 的排放.因此,作为燃料供给系统终端执行器,实现对双燃料喷射器引燃油及天然气两相燃料瞬时质量流率的同场测量,对全面地研究缸内高压直喷柴油/天然气发动机的燃烧及排放特性有着重大意义.

然而,小型缸内直喷柴油/天然气发动机受缸径限制,无法采取单支柴油喷射器和单支天然气喷射器独立喷射方式,其独有的柴油/天然气两相燃料高压耦合式喷射过程为其燃料喷射系统提出了新的挑战[8-10].对于双燃料喷射器来说,柴油既作为燃料又作为液力驱动介质,喷射器内由引燃燃料喷射所引发的复杂的压力波动极有可能对气相燃料的喷射压力、喷油持续期等喷射特性产生影响.双燃料喷射器内部复杂的气动-液压-电磁多物理场耦合驱动结构使得喷射器面临工作特性不确定的瓶颈性问题,因而亟需一种有效的测试方法来实现双燃料喷射器油-气瞬时质量流率的准确测量.

目前,对于燃料喷射器瞬态质量流量的测试方法大都集中于液体燃料的测量[11-13],仅有少部分学者对气体燃料的瞬态质量流率的测试方法进行研究.Faghani等[14]通过测试高压气体脉冲射流的冲击力获取,实现了高压直喷天然气发动机(HPDI)气体射流出口动量的测试.Kevin 等[15]发现可以用气体的动量流曲线描绘质量流率曲线,但是需要已知单次喷射循环的喷气量.因此,动量法虽然可以高信噪比地描绘出喷气规律型线,由于喷雾的动量损失无法实现循环喷气量的精确测量.Dong 等[16]基于容积法实现了喷气规律曲线的测量,但是这种方法虽然可以精确地获取循环喷气量而测试信号信噪比较低,且无法实现两相燃料的同时测量.国内外学者对双燃料喷射器的喷射特性进行了数值模拟研究[17],然而对于双燃料同心双轴针喷射器两相燃料同场测试方法的研究鲜见报道.

为此,笔者提出了一种缸内高压直喷柴油/天然气发动机双燃料喷射器油-气瞬态质量流率的测试方法.针对燃气射流动量与喷气规律对应关系不确定的问题,创新性地提出了平行测试方法,同时测量喷气规律型线和单次喷气量以得到高信噪比燃气喷射规律.基于动量法实现了对双燃料喷射器的引燃柴油及天然气瞬时质量流率的同场测量,并对所提出测试方法的精确性进行验证.该测试方法为研究同心双轴针双燃料喷射器内部气-液压力波动规律提供了新的途径,为缸内高压直喷柴油/天然气发动机的喷射过程及燃烧过程的精确控制提供了数据支撑.

1 测试原理

基于动量法对双燃料喷射器的柴油质量流率进行测量.由于气体高压射流在喷嘴处会发生明显的膨胀现象,并且气体射流的惯量较小,造成动量损失,使得动量法只能测得喷气规律的形状而不能测出准确数值,故采用动量法与容积法平行测量的方法获取燃气瞬时质量流率.

1.1 柴油质量流率测试方法

通过冲击力测试燃油的质量流率是获取喷油规律的有效方法[18].由动量定理可知:

在喷孔和挡板之间的燃油喷雾有质量守恒,即

联立可得:

同时根据假设可知喷孔处燃油速度和挡板处燃油速度相等,即

联合式(3)~(5),可以推得测试力信号与喷射器喷油规律的数学关系式为

式中:F油为油力传感器所测力信号值;m˙油为击打在挡板上的燃油质量流率;t 为冲击力持续时间;vt为燃油到达挡板时的速度大小;v0为燃油在喷孔出口处的速度大小;ρ 为燃油密度;A0为喷孔面积;n 为喷孔数.

1.2 天然气质量流率测试方法

由于气体射流在冲击传感器表面之前会发生明显的动量损失,则对式(1)进行修正得式(7).

式中:F气为气力传感器所测力信号值;为击打在挡板上的燃气质量流率;k 为气体射流动量损失系数.k 受环境温度、压力的影响较大,通过经验公式对其求解难度极大,对于气体射流来说,类比式(6)可得式(8).

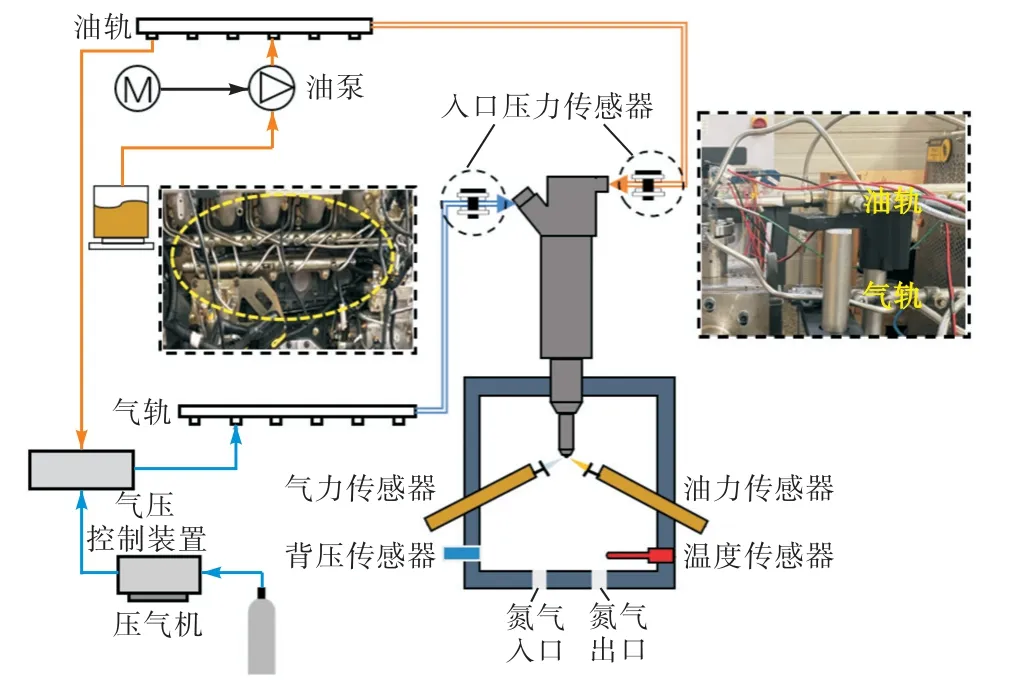

力信号可以高信噪比地描绘喷气规律曲线的形状,而无法定量描绘喷气速率.若要获取精确的喷气规律数据,需获得该循环的喷气量对喷气规律型线进行的标定.为此,笔者提出一种平行测试的方法,通过采集测试容腔内的压力变化获取循环喷气量,如图1 所示.

图1 动量法及喷气规律型线与喷气量平行测试装置Fig.1 Momentum test system and mechanism for parallel test of gas injection profile and gas injection volume

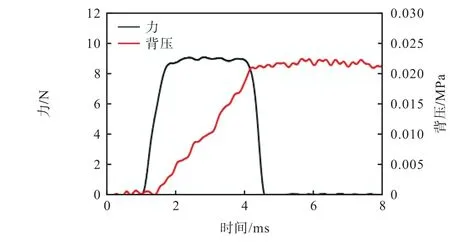

图2 为喷气规律型线与背压变化.单次喷射所对应的压力变化可得出单次喷气量,结合力信号曲线的形状可得出对应单次喷气量的喷气规律曲线.

图2 喷气规律型线与背压变化曲线Fig.2 Gas injection pattern and variation of back pressure

利用范德瓦尔斯方程可以精确获取循环喷气量,如式(9)所示.

式中:p 为容腔内气体压力;V0为气体体积;a、b 为范德瓦尔斯常量;R 为气体常数;T 为温度.

将式(9)按降幂展开可得:

可以通过喷气前、后压力的变化计算出容腔内部气体体积的变化,并根据式(11)计算出循环喷气量mcyc的大小.

式中:M 为气体摩尔质量;V 为测试容腔体积;V01为喷气前容腔气体体积;V02为喷气后气体体积.由于测试气体采用高纯度的氮气,因而 a =0.137(J·m3)/mol2;b=3.86×10-5m3/mol[19].结合式(8),喷气规律可以利用式(12)获取.

根据氮气和甲烷质量流率的换算关系[19],甲烷的喷气规律可以采用式(13)计算,关于气体喷射的数据均已换算成甲烷.

2 测试装置及测试方法介绍

2.1 喷射器结构

采用的喷射器为同心双轴针结构,可以实现柴油和天然气的独立喷射,如图3 所示.

图3 双燃料电控喷射器结构示意Fig.3 Structure of dual fuel electronically controlled injector

柴油不仅作为喷射器的引燃油,也作为喷射器中控制针阀运动的液压流体.天然气电磁阀通过控制外部轴针控制室的开、闭来控制外部轴针的运动,从而控制喷气过程;柴油电磁阀通过控制内部轴针控制室的开、闭来控制内部轴针的运动,从而控制喷油过程.外部针阀的开启受到电磁线圈的电磁力以及燃油燃气的气/液压力耦合共同作用.

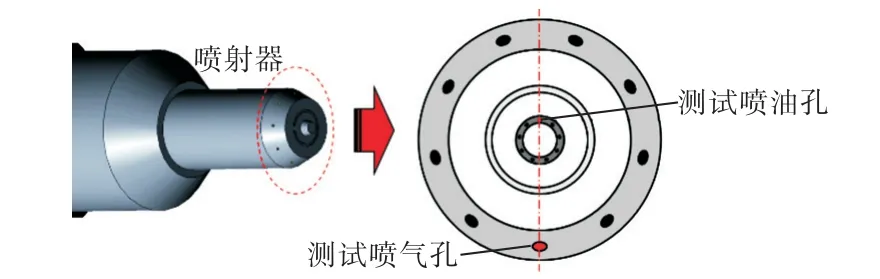

喷嘴布置结构如图4 所示.选取其中一对气孔和油孔进行引燃柴油和主燃料天然气的瞬态质量流率同场测试.

图4 喷射器气孔和油孔的分布Fig.4 Distribution of gas holes and diesel holes in injectors

2.2 测试系统

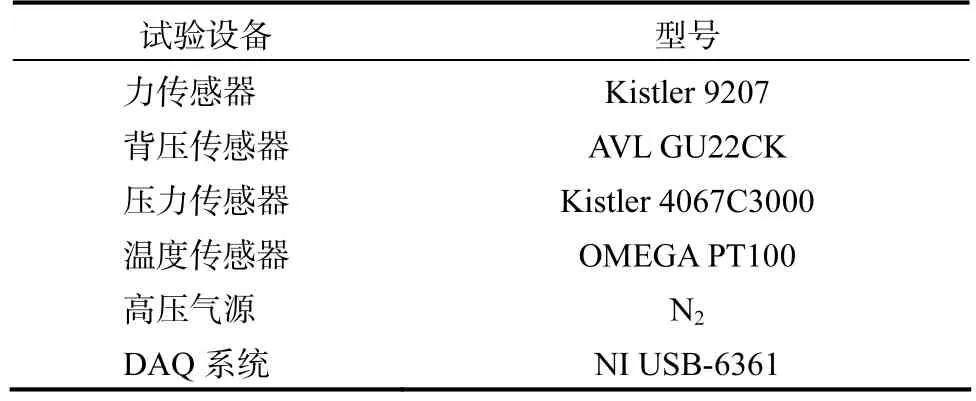

测试系统的机械结构如图5 所示,测试系统设备如表1 所示.为确保试验台与实际发动机的燃料系统相同,直接采用氮气作为高压气源,采用实际发动机的燃料系统结构.高压气源将气体接入气压控制装置中,为避免燃气泄露进燃油,该装置根据当前燃油压力快速调节燃气压力,以保证气轨压力低于油轨压力1 MPa.因此,可以通过调节燃油压力实现油-气压力的双向调节,喷气压力总比喷油压力低1 MPa,以喷气压力大小不同来区分不同燃料喷射压力的测试条件.

表1 测试系统主要设备Tab.1 Parameters of main equipment of test bench

图5 测试系统示意Fig.5 Schematic diagram of test system

两只相对布置的力传感器分别用于测试图4 中的气孔和油孔的燃料喷射规律.测试容腔上的背压传感器和温度传感器用于循环喷气量的计算,燃料喷射背压设置为常压.

测试系统的电气组成用于管理测试循环的时序,并进行数据运算,如图6 所示.其主要包括电荷放大器模块、下位机和上位机.由于喷射器的喷射过程具有瞬时性,采用压电式传感器以保证动态范围足够大,能够覆盖喷射冲击产生的大范围信号变化.电荷放大器模块用于各个传感器信号的电荷-电压转换.下位机模块包括高速数据采集模块和单片机控制模块,用于实现数据的快速模数转换与测试时序控制.数据采集的频率为250 kHz.上位机与下位机进行通讯并进行数据分析与保存.

图6 测试系统的电气组成Fig.6 Electronics of the measurement system

2.3 不确定度分析

试验中的不确定度和测量误差会由于环境、仪器、其状态和校准等各种因素而暴露出来.因此,进行不确定度分析以证明试验结果的准确性是很重要的.不确定度为

式中:R 为n 个独立测量参数xi的函数;ΔR 为测量结果的不确定度值;Δxi为同一自变量的不确定性.

对不同喷气压力下的油-气瞬时质量流率进行试验测试,记录并分析5 组读数,以验证其重复性.双燃料喷射器油-气瞬时质量流率测量的直接测量值为油力F油、气力F气、容腔背压pb和容腔温度T.利用公式(14)计算了测量值的不确定度,F油、F气、pb和T不确定度分别为±0.5%、±0.8%、±0.5%和±0.2%,总不确定度为±2.0%.

3 测试精度验证

3.1 喷气量精度验证

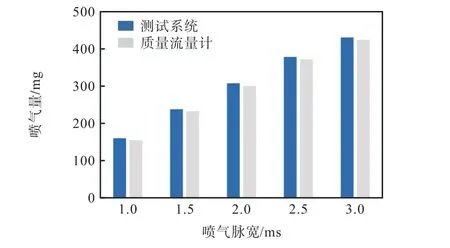

对于喷射器的气体燃料流量特性,目前最常用的测试方法是利用质量流量计测试喷射器在一段时间内的总喷气量,通过该时间内的总喷射次数计算单次喷气量.虽然这种方法是最为直接的测试方法,具有很高的喷气量测试精度,但是对于缸内高压直喷柴油/天然气喷射器来说,这种方法远远满足不了研究人员对瞬时质量流率的测试需求.采用科氏质量流量计的测试结果作为对照,以验证测试系统喷气量的精度,如图7 所示.

图7 精度验证试验装置Fig.7 Test device for accuracy verification

在喷气压力为32 MPa、喷气脉宽为1~3 ms 下进行多次试验求取平均值,结果如图8 所示.两种方法所获取的喷气量差异性在5%以内.因此,认为笔者所提出测试方法的精度较高,满足工程实际需求.

图8 两种方法的喷气量对比Fig.8 Comparison of gas injection volume between two methods

3.2 燃料喷射特征时刻精度验证

为了精确地获取喷射器喷油与喷气的开始及结束时刻,采用高速摄影技术对喷射器喷油过程的液相进行直拍,并且采用纹影法[20-22]对喷射器的喷气过程进行拍摄,装置及测试时序如图9 所示.

图9 高速摄影系统与时序Fig.9 High speed photography system and timing

上位机同时对喷射控制器及CCD 相机发出指令,使得喷射器的驱动电流起始时刻与两台CCD 相机的拍摄开始时刻同步.CCD 1 拍摄到油束喷出的时刻为喷射器的喷油起始时刻,拍摄到油束消失的时刻为喷油结束时刻.同样,CCD 2 拍摄到有气体喷出的时刻为喷射器的喷气起始时刻,拍摄到气体停止喷射时刻为喷气结束时刻.

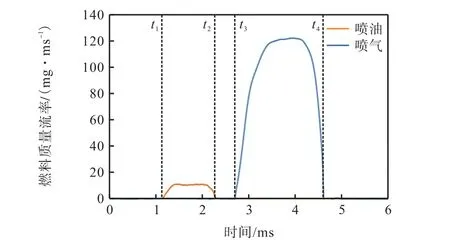

试验工况选取喷气压力为28 MPa,喷油脉宽为0.8 ms,间隔为1 ms,喷气脉宽为1.5 ms,两台相机拍摄帧率均为40 000 幅/s.拍摄结果如图10 所示.

与此同时,在此工况下用动量法测试的燃料质量流率的曲线如图11 所示.根据喷油规律和喷气规律上的零点,可得出喷油开始时刻t1、喷油结束时刻t2、喷气开始时刻t3及喷油结束时刻t4.

图11 动量法特征时刻识别Fig.11 Characteristic time identified by momentum method

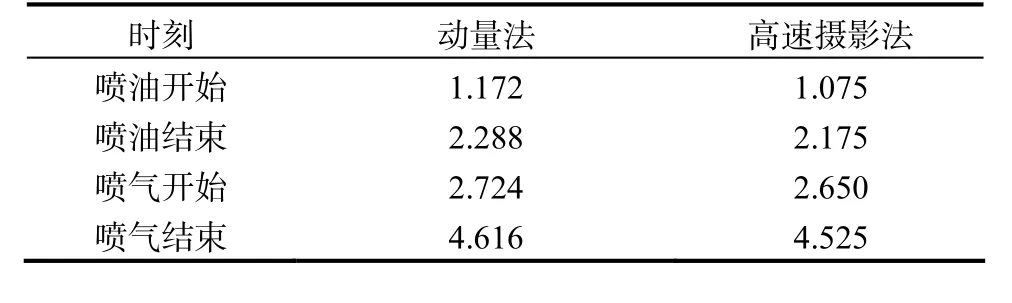

表2 所示相较于高速摄影所得到的喷油和喷气的开始与结束时刻,采用动量法进行测量时,喷射器喷油开始时刻误差为0.097 ms,喷油结束时刻误差为0.113 s,喷射器喷气开始时刻误差为0.074 ms,喷气结束时刻误差为0.091 ms.喷油及喷气起始时刻与喷油及喷气结束时刻的测试误差不超过0.113 ms,证明使用动量法测试喷油及喷气的开始与结束特征时刻的精度较高.

表2 两种方法特征时刻识别结果对比Tab.2 Comparison of identification results of characteristic time between the two methods ms

3.3 燃料喷射一致性验证

相同工况下多次重复喷射的燃料喷射特性一致性是衡量喷射器工作状态和测试系统稳定性的重要指标.喷射器内部燃气燃油的复杂压力波动以及测试平台的震动与电磁噪声的不规则干扰是影响燃料喷射规律及喷射量一致性的重要因素.

因此,为探究这些因素对多次测试燃料喷射特性一致性的影响,对每个工况点重复测试30 次.图12示出喷油压力为29 MPa、喷气压力为28 MPa、喷油脉宽为0.8 ms、间隔为0.8 ms 及喷气脉宽为1.5 ms工况下的喷油量和喷气量数据.

图12 喷油量和喷气量一致性Fig.12 Consistency of diesel injection mass and natural gas injection mass

为进一步衡量试验装置的准确性与喷射器喷油量及喷气量的一致性,采用量纲为1 差异性系数对其离散程度进行分析,根据差异性系数σ的定义[9]为

式中:D 为标准差;E 为均值;q 为燃料喷射量.将差异性系数定义为波动率,在该工况下喷油量及喷气量的波动率分别为1.4%和2.9%,测试结果一致性较好.

4 结果及讨论

4.1 燃料喷射特征时刻定义

由于燃料喷射规律曲线在起始阶段和结束阶段在0 附近存在微小的波动,容易对燃料喷射持续期的判断造成影响.因此,选取喷油速率达到最大值的时刻,向前检索至喷油速率第一个到达0 值的时刻,定义该时刻为喷射器喷油始点.向后检索到喷油规律第一个到达0 值的时刻为喷油终点.从喷射起始时刻向后检索到第一个导数为0 的点为内部轴针全开时刻,从喷油结束时刻向前检索到第一个导数为0 的点为内部轴针开始关闭时刻.

图13 定义从喷油始点到内部轴针全开时间为喷油开启时段to,从内部轴针开始关闭时刻到喷油终点为喷油关闭时段tc.同理,从喷气始点到外部轴针全开时间为喷气开启时段to′,从外部轴针开始关闭时刻到喷气终点为喷气关闭时段tc′.

图13 燃料喷射开启和结束时段Fig.13 Opening and closing time of fuel injection

4.2 双燃料瞬时质量流率同场测试结果

为充分覆盖发动机喷射器的工作范围,选取如表3 所示的工况点进行双燃料喷射器油-气瞬时质量流率同场测试.

表3 油-气喷射试验工况点Tab.3 Test conditions of nature gas injection and diesel injection

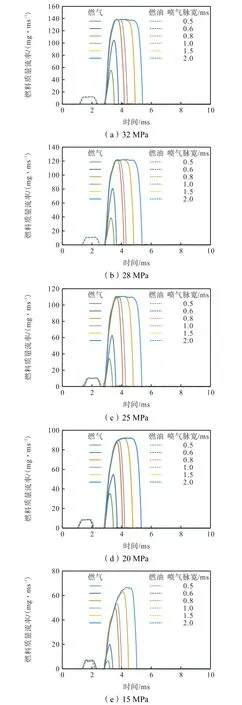

燃料质量流率曲线如图14 所示.虚线部分为燃油质量流率,实线部分为相同工况下对应的燃气质量流率.可以看出,笔者所提出的测试装置可以很好地获取喷射器的燃料质量流率.

图14 不同喷气脉宽下燃料质量流率Fig.14 Fuel injection rates at different gas injection pulses

在燃油质量流率方面,同一喷气压力下燃油喷射脉宽相同,燃油质量流率在喷气压力较高时有着很好的一致性,当喷气压力降到15 MPa 左右时,喷油规律的一致性有所下降,主要表现在喷油持续期的不一致性.当燃油喷射压力较高时,针阀底部受到的抬升力较大,使得针阀稳定在最大限位处,直到针阀落座,喷油结束.反之,燃油喷射压力较低,则针阀底部受到的抬升力较小,在顶部控制腔压力和针阀自重的压制下,导致针阀运动不稳定,从而导致针阀过早关闭,降低喷油规律一致性.

在燃气质量流率方面,不同喷射脉宽的喷气规律曲线在初始阶段完全重合,这是由于气阀本身结构决定的.喷气压力相同时,喷射器内部针阀受到上提的力相同,针阀的开启速度相同.因此,相同喷气压力下各条喷气规律曲线在开始阶段重合.

另外,喷气脉宽较短时,喷射内部针阀在喷射过程中未到达最大升程,随即就开始下落,喷气规律曲线呈现三角形趋势.随着喷气脉宽的增加,三角形喷气规律的上升阶段和下降阶段持续的时间均增加,喷气速率的最大值也随之增加.当喷气脉宽增加到足够使针阀到达最大位置时,气体的出口截面积不变,喷气规律曲线存在稳定喷射阶段,喷气规律曲线从三角形变为梯形,稳定阶段的喷气规律的波动取决于上游喷气压力的波动.

4.3 喷射压力对双燃料喷射器开启与关闭的影响

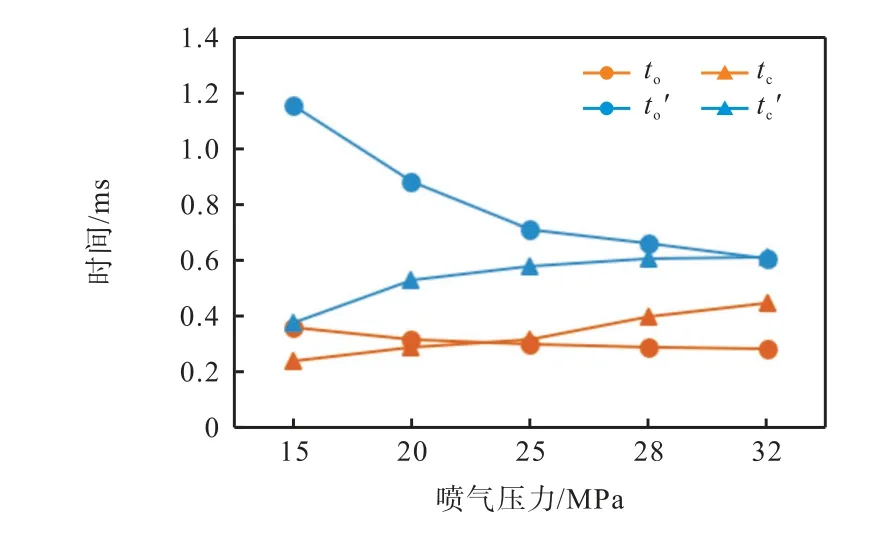

为了研究喷射压力对于同心双轴针式双燃料喷射器特性的影响,进一步探究内部轴针与外部轴针的运动特性,对不同喷射压力下燃料质量流率进行对比,结果如图15 所示.提取不同喷气压力下喷油与喷气开启时段to、to′和关闭时段tc、tc′,如图16 所示.可以看出,随着喷气压力升高,to与to′减小,tc与tc′增大,喷气的开启及关闭均慢于喷油.

图15 不同喷气压力下燃料质量流率Fig.15 Fuel injection rates at different gas injection pressures

图16 不同喷气压力下燃料喷射的开启与关闭时段Fig.16 Opening and closing periods of fuel injection at different gas injection pressures

图17 不同油-气间隔的燃气质量流率Fig.17 Gas injection rate at different diesel-gas injection intervals

轴针主要受到顶部控制室施加的向下压力、下方压力室施加的向上推力和轴针本身的重力3 个力的作用.前两者在轴针运动过程中均处于动态变化中,压力室压力与喷射压力一致.

在轴针开启阶段,控制室泄压速度慢,压力降低得慢,且当燃料从喷射孔喷出后,压力室的压力将骤降并逐渐稳定在燃料喷射压力附近,导致推力减小并趋于稳定.在关闭阶段,控制室建压的速度大于其泄压的速度,向下压力增加得快,由于回油推力下降得快,轴针受本身向下的重力.随着喷射压力增加,推力增加,导致开启速度增加,关闭速度降低.

另外,由于外部轴针控制室容积大于内部轴针控制室,开启阶段其泄压速度较慢,外部轴针自重大于内部轴针,导致外部轴针开启时间更长.关闭阶段由于外部轴针控制室容积较大,建压速度慢于内部控制室,导致外部轴针关闭时间更长.

4.4 引燃油喷射对喷气量的影响

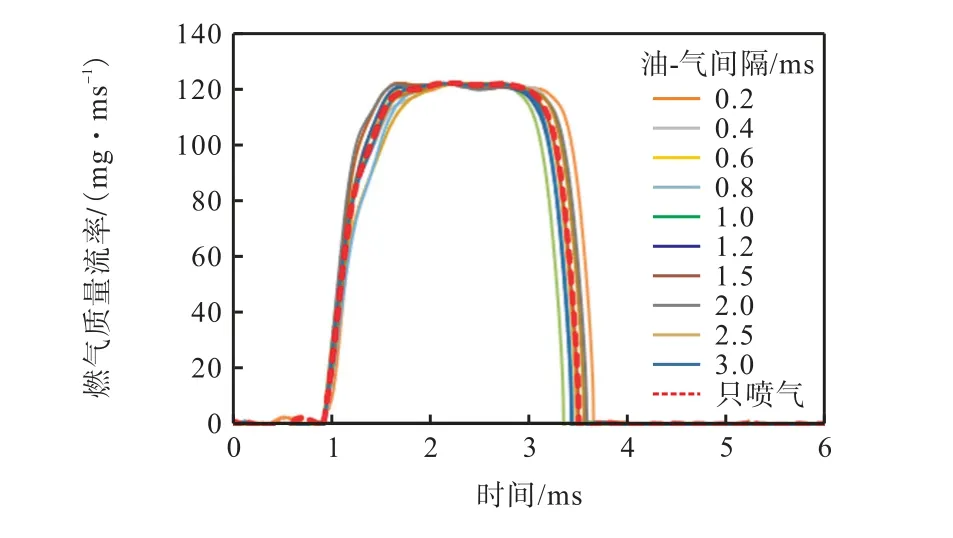

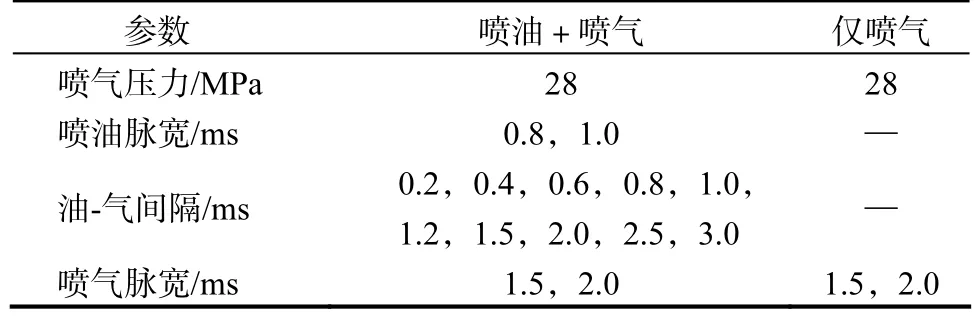

为探究同心双轴针双燃料喷射器两相燃料耦合喷射时内部复杂的液力变化对燃气瞬时喷射特性的影响,将仅喷气方式与不同油-气喷射间隔的双燃料喷射方式进行对比分析,试验工况如表4 所示.

表4 引燃油影响试验工况点Tab.4 Test conditions of pilot-diesel injection effect

取喷油脉宽为0.8 ms、喷气脉宽为2.0 ms 的不同油-气间隔下的燃气质量流率曲线为例,将其喷油始点与只喷气情况下的喷油始点重合,如图 17 所示.柴油喷射过程不影响燃气质量流率的峰值,而对燃气喷射的开始阶段及燃气喷射持续期产生较大影响.这是由于柴油的喷射过程仅影响双燃料喷射器中燃油的压力波动特性,不影响燃气喷射压力,又由于较高的喷射压力必然导致喷孔处产生壅塞效应,燃气射流以当地声速进行喷射.油-气间隔时间对喷气持续期产生影响,但二者并不呈线性相关.

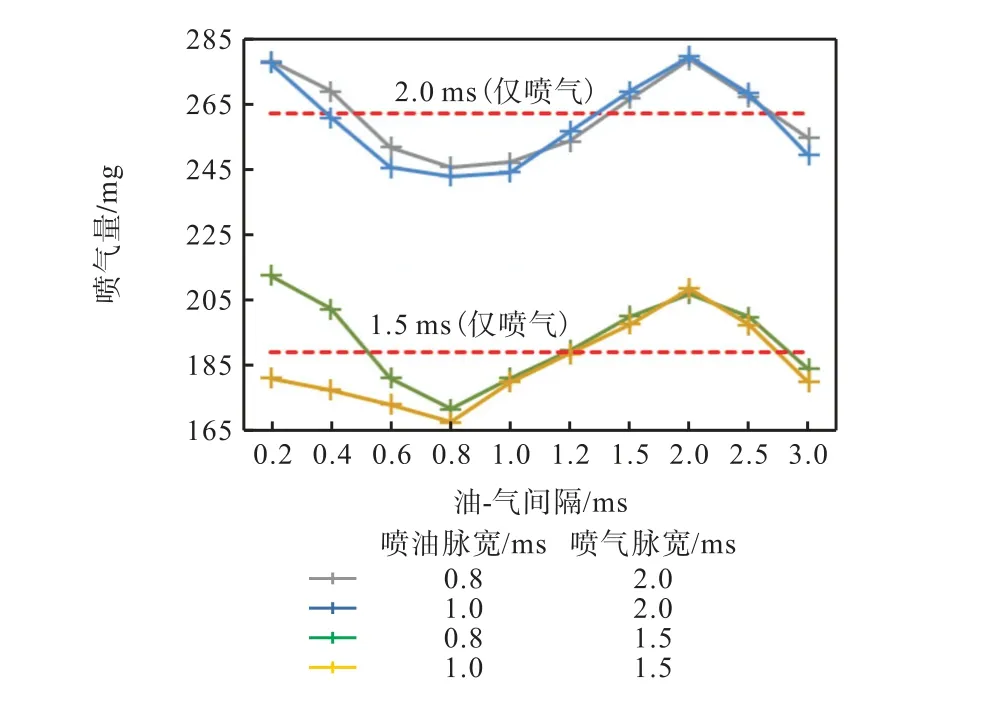

为进一步探究引燃油喷射与燃气喷射时间间隔对燃气喷射的影响,对不同引燃油喷射脉宽与燃气喷射脉宽下的燃气量进行分析,结果如图18 所示.

图18 不同油-气间隔喷气量波动Fig.18 Fluctuation of gas injection mass at different diesel-gas injection intervals

双燃料耦合喷射方式下的喷气量在仅喷气下的喷气量上、下波动,并且波动幅度超过6%,这种喷气量波动势必会对发动机的做功过程产生影响.柴油喷射过程主要通过影响喷气持续期来影响喷气量,而喷气持续期的变化与双燃料喷射器内部燃油压力波动特性密切相关,其影响机理有待进一步研究.

5 结 论

(1) 提出一种双燃料喷射器两相燃料瞬态质量流率的测试方法;基于动量法的测试原理实现了两相燃料的同场测试,针对燃气射流动量流与喷气规律对应关系不确定的问题,创新性地提出了平行测试的方法,实现了喷气规律曲线的高信噪比描绘以及喷气量的精确测试.

(2) 喷油量与科氏质量流量计进行对比误差不超过5%;使用高速摄影技术对喷射器的喷气以及喷油的开始时刻与结束时刻的测试进行验证,结果表明:测试误差不超过0.113 ms,证明使用动量法测试喷油及喷气的开始与结束特征时刻的精度较高;对燃料喷射的一致性进行验证,喷油量及喷气量的波动率分别为1.4%和2.9%,测试结果一致性较好.

(3) 使用该装置对双燃料喷射器瞬时质量流率进行同场测试,证明该装置可以获取较为理想的燃料喷射规律曲线;当喷油脉宽、喷射间隔及喷气压力相同时,随着喷气脉宽的变化,由于喷射器外部轴针的运动特性,单次喷射喷气规律曲线呈现三角形和梯形;随着喷射压力增加,喷射器的开启时段减小,关闭时段增加;引燃油喷射通过影响喷油持续期影响喷气量,先油后气喷射方式下的喷气量在仅喷气方式下的喷气量上、下波动,波动幅度较大.