侧卷流和复合卷流燃烧系统混合燃烧特性

常 江,李向荣,刘 洋,谢 亮, ,陈彦林,刘 栋

(1. 北京理工大学 机械与车辆学院,北京 100081;2. 特种车辆研究所,北京 100072;3. 河北华北柴油机有限责任公司,河北 石家庄 050081)

随着各国对能源问题和排放问题的逐渐重视,柴油机的油耗和排放法规日益严苛[1],研究人员需要通过各种技术措施提升柴油机的燃烧和排放性能.扩散燃烧在直喷式柴油机燃烧过程中占主导地位,良好的油、气混合质量是改善直喷式柴油机扩散燃烧过程的关键.随着高压供油系统喷射压力不断提升,燃油射流在缸内的破碎和雾化质量得到提升,然而高喷射压力也导致燃油喷雾贯穿距增大,喷雾撞壁成为中、小缸径柴油机无法避免的现象[2].在这一技术背景下,壁面导流型燃烧系统利用特殊设计的燃烧室壁面结构引导燃油射流在缸内运动,充分利用高速燃油射流的动能,促进燃油与空气宏观混合,改善油、气混合质量.许多研究机构根据这一理念设计了各种壁面导流型燃烧系统.

Quazi 等[3]提出阶梯型(stepped-lip)燃烧系统,喷雾撞击阶梯入口后分流,一路壁射流沿凹坑壁面向下形成卷流,进入燃烧室底部;另一路壁射流沿阶梯进入燃烧室顶部,燃油在燃烧室轴向空间充分扩散,提高了空气利用率.Fu 等[4]提出双层分流燃烧系统(DLDC),在燃烧室壁面设计碰撞台和剥离面,实现燃油射流的分层流动与燃烧,加速油、气混合过程.魏胜利等[5]提出涡流室式燃烧系统(SCCS),燃油射流沿环形通道进入涡流室,涡流室中的高速气流运动促进了均质混合气的快速形成,着火后未燃混合气高速冲出涡流室,与顶隙的空气二次混合,改善燃烧过程.Yoo 等[6]提出超低颗粒燃烧系统(ULPC),该燃烧系统侧重于斜坡结构和喷孔锥角的匹配,使喷雾撞壁后的上、下分流燃油质量比与上、下燃烧室容积比相同,充分利用燃烧室轴向空间空气,实现高效油、气混合和低碳烟排放.

北京理工大学提出了双卷流燃烧系统(DSCS)[7]和侧卷流燃烧系统(LSCS)[8].双卷流和侧卷流燃烧室分别提升燃烧室轴向和周向方向的空气利用率.结合DSCS 和LSCS 的研究成果,将燃烧室结构特叠加设计,进一步提出了复合卷流燃烧系统(MSCS)[9],同时提升燃烧室轴向和周向方向的空气利用率.相比于DSCS,MSCS 进一步改善了柴油机燃烧性能,其燃油消耗率进一步降低 4 ~5 g/(kW·h),碳烟排放降低60%[10].

虽然MSCS 相比于DSCS 体现出更好的燃烧性能,但目前从未开展过LSCS 和MSCS 的燃烧性能对比研究,LSCS 和MSCS 缸内油、气混合特性的差异也尚不明确.为探究LSCS 和MSCS 的燃烧性能及油、气混合特性的差异,笔者在不同柴油机工况下开展了LSCS 和MSCS 的燃烧性能试验,并通过数值仿真揭示LSCS 和MSCS 的缸内油、气混合机理.研究结果将对直喷柴油机壁面导流型燃烧系统设计提供指导意义,为直喷式柴油机的油、气和室优化匹配提供参考.

1 燃烧系统

DSCS 和LSCS 的设计原理和活塞模型如图1 所示.双卷流燃烧室在传统ω 燃烧室的基础上增设弧脊,燃油射流撞击弧脊后按一定比例在内室和外室形成卷流运动.侧卷流燃烧室在传统ω 燃烧室的侧壁增设分流造型,燃油射流撞击分流造型尖端后沿分流圆弧形成侧向卷动的壁射流,相邻油束的壁射流流出分流圆弧时产生干涉作用,形成朝燃烧室中心运动的干涉壁射流.研究表明,相比于传统ω 燃烧系统,双卷流和侧卷流燃烧系统的燃油消耗率和碳烟排放均降低,改善了直喷式柴油机的燃烧性能.

图1 双卷流和侧卷流燃烧系统的设计原理和活塞模型Fig.1 Design principles and piston models of DSCS and LSCS

复合卷流燃烧系统的设计理念是结合双卷流和侧卷流燃烧室的壁面导流优势,同时促进燃油在燃烧室轴向和周向的扩散,其设计原理和活塞模型如图2所示.燃油射流在复合卷流燃烧室中依次形成轴向和周向卷流运动:燃油射流首先撞击弧脊,在内室和外室形成卷流运动;随后外室燃油撞击分流造型尖端,形成侧向卷动的壁射流和干涉壁射流.

图2 复合卷流燃烧系统的设计原理和活塞模型Fig.2 Design principle and piston model of MSCS

2 研究方法

2.1 试验

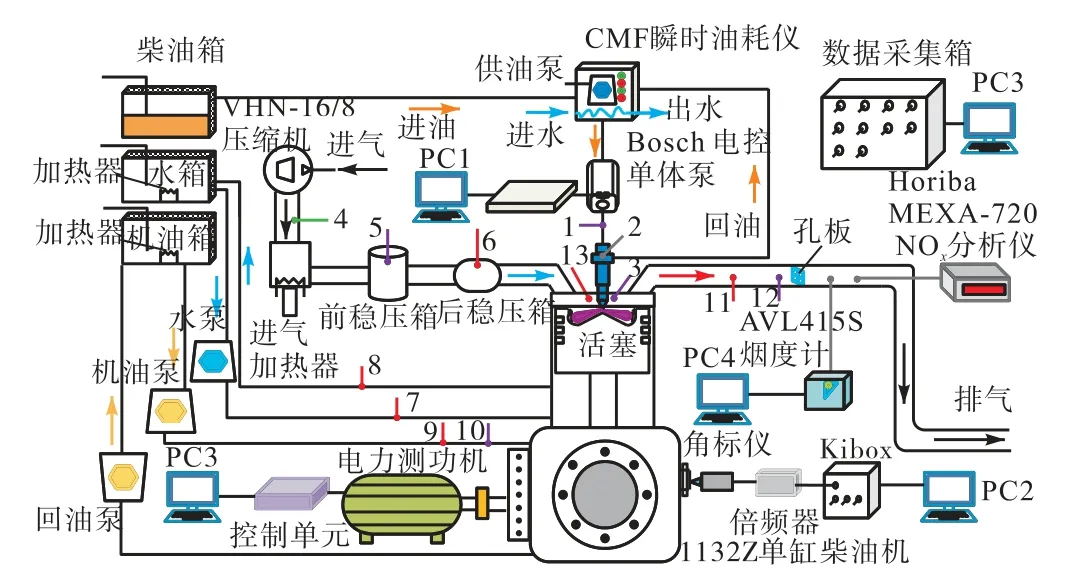

在1132Z 单缸柴油机上进行了侧卷流和复合卷流燃烧系统性能的试验,图3 为台架系统示意.表1为1132Z 单缸柴油机主要技术参数.

表1 单缸柴油机技术参数Tab.1 Specifications of single-cylinder diesel engine

图3 单缸柴油机试验台架系统示意Fig.3 Single-cylinder diesel engine test bench

进气压力和进气温度利用VHN-16/8 压气机和AEH100 加热器调节,模拟柴油机增压和中冷.排气管路中安装节流孔板,模拟排气背压.采用柱塞直径为12 mm、预行程为9 mm 的Bosch 电控单体泵供油系统.试验使用交流电力测功机的标定吸收功率为160 kW,最高转速为4 500 r/min,转矩控制精度为±0.2%FS,转速控制精度为±2 r/min.采用上海同圆的CMF 发动机瞬态油耗仪采集动态油耗,响应时间小于0.1 s,测试误差小于0.12%FS.采用上海同圆ToCeil-20N 空气流量计测量空气流量,量程为0~750 kg/h,测试精度为±0.1%FS.试验用缸盖在两进气门中间和两排气门中间分别布置了K 型热电偶,以两进气门中间温度和两排气门中间温度的平均值作为缸盖温度的测试值[11].进/排气的温度和压力、机油温度和压力、冷却水温度和流量等稳态数据利用稳态数据采集箱采集.缸内压力使用Kistler 6052C型缸压传感器测量,最大测试压力为30 MPa,测试精度为±0.5%FSO(full-scale output).缸内压力、针阀升程和喷油压力等瞬态数据利用Kibox 瞬态数据采集分析系统采集.排放测量中,采用AVL 415S 烟度计测量烟度排放,设备量程为0~10 FSN,测量精度为±0.2 FSN.采用Horiba MEXA-720 NOx分析仪测量NOx排放,测量误差为±30×10-6(0~1 000×10-6)和±3%(1 001~2 000×10-6).试验过程中控制机油温度为(343±5)K,冷却水温度为(353±5)K,进气温度为(333±2)K,燃油温度为(313±2)K.

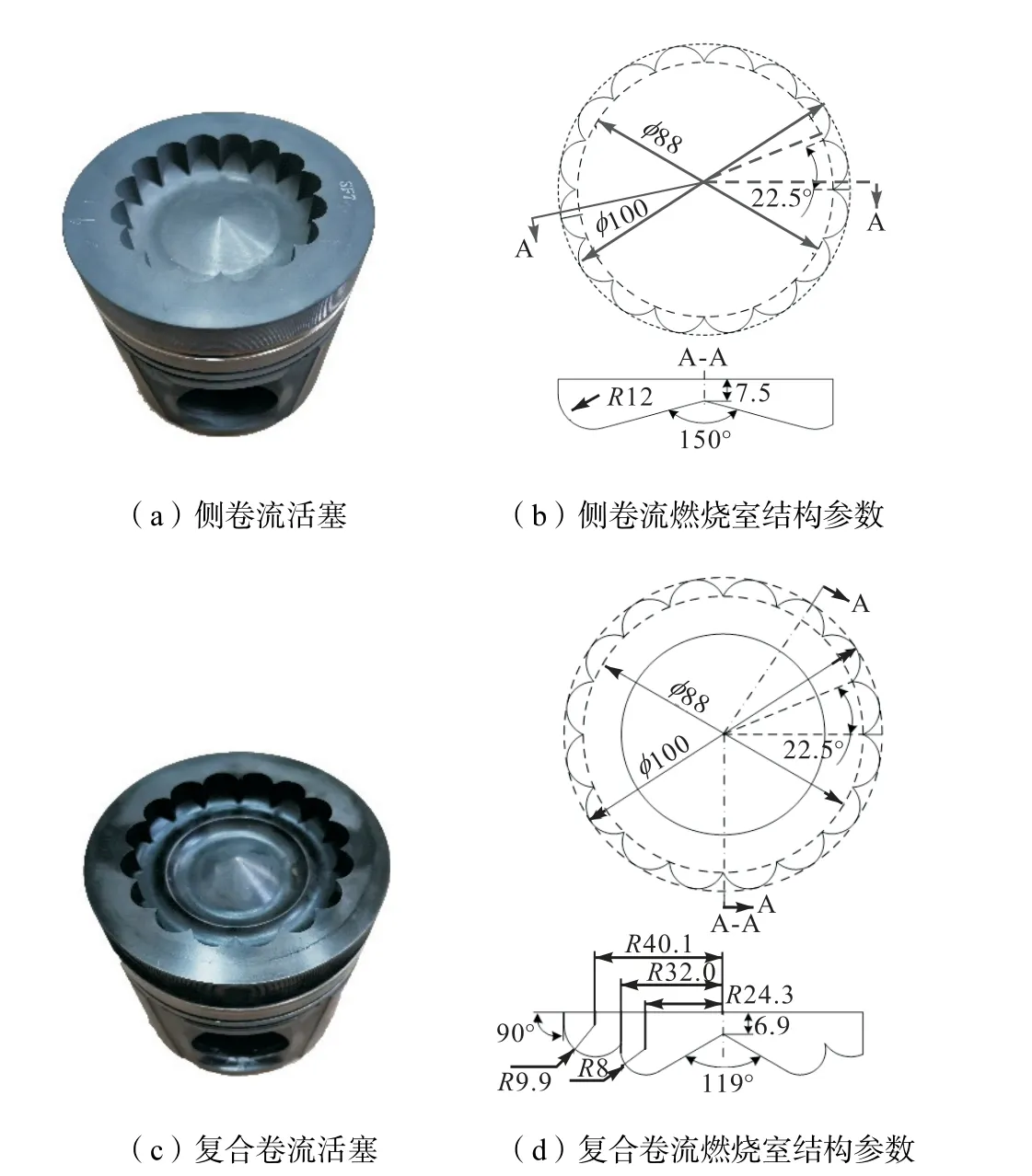

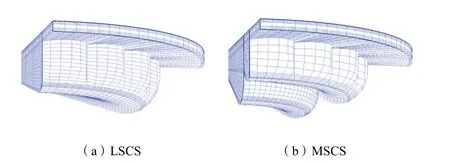

试验采用直气道缸盖、无涡流.选择燃烧室直径为100 mm,且经试验验证燃烧性能较好的侧卷流和复合卷流活塞.两种活塞燃烧室容积相同,柴油机压缩比相同.活塞样件及结构参数如图4 所示,所有长度单位为mm.

图4 侧卷流和复合卷流活塞以及燃烧室结构参数Fig.4 Pistons and combustion chamber structural parameters of LSCS and MSCS

图5 不同网格尺寸下LSCS的瞬时放热率Fig.5 Heat release rate of LSCS with different mesh size

试验前,针对1 800 r/min、100%负荷工况,利用仿真计算匹配喷孔锥角,结果表明:侧卷流和复合卷流燃烧系统的最佳喷孔锥角均为150°.

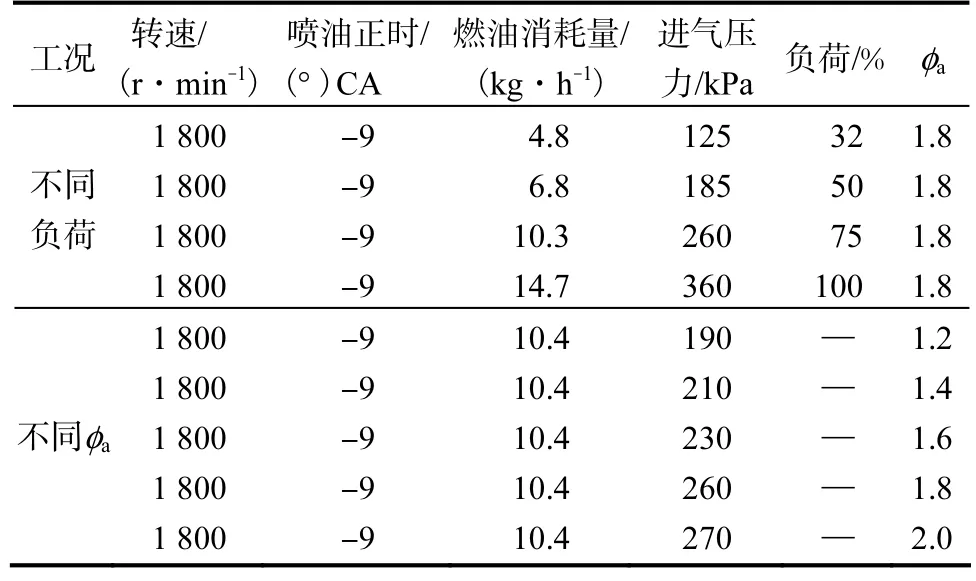

为了对侧卷流和复合卷流燃烧系统的燃烧及排放性能做出全面评价,在转速为1 800 r/min,分别开展不同负荷及不同过量空气系数φa工况下的燃烧性能试验,试验工况控制参数设置如表2 所示.其中,不同负荷工况下改变燃油消耗量和进气压力,控制过量空气系数不变;不同过量空气系数工况下保持燃油消耗量不变,通过改变进气压力调整过量空气系数.过量空气系数通过试验实测空气流量和燃油消耗量,结合柴油理论空燃比计算得到.

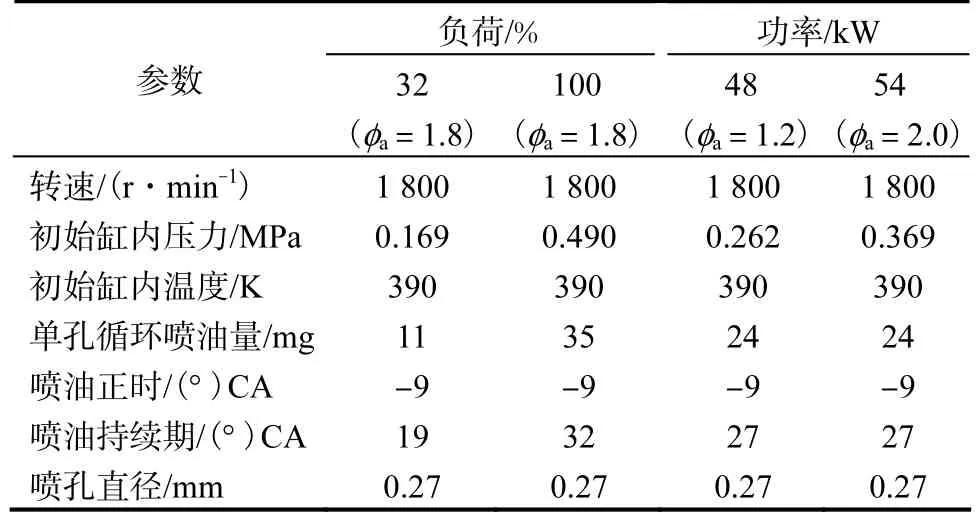

表2 试验工况控制参数Tab.2 Control parameters of experimental conditions

2.2 仿真

使用 AVL Fire 对进气门关闭到排气门开启(-123°~118°CA ATDC)的缸内工作过程进行仿真计算.由于采用8 喷孔喷油器,并且侧卷流和复合卷流燃烧室的16 个分流造型沿气缸轴线在周向均匀分布,为了节省计算资源,同时准确反映相邻油束之间干涉作用,采用1/4 燃烧室模型.仿真计算子模型选用AVL 提供的k-ε 湍流模型、Wave 破碎模型、Dukowicz 蒸发模型、ECFM-3Z 燃烧模型、Kinetic 碳烟模型和Extended Zeldovich NO 模型等.不同工况下仿真运行参数如表3 所示.

表3 仿真运行参数设置Tab.3 Operating parameters of simulation

针对侧卷流燃烧系统,在1 800 r/min、100%负荷工况进行网格无关性验证,不同网格尺寸下LSCS 的瞬时放热率仿真结果如图 5 所示.网格尺寸由1.1 mm 减小至0.8 mm 时,瞬时放热率随网格尺寸变化不大,但计算时间明显增长.因此,选用网格尺寸为1.1 mm 的模型.

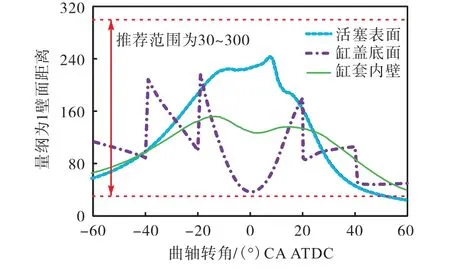

对于柴油机缸内工作过程这类采用壁面函数的高雷诺数问题,为保证边界层内流动的求解精度,仿真模型的量纲为1 壁面距离y+(壁面法向坐标用黏性尺度归一化的参数:y+=μT·y/ν.其中:μT 为基于壁面摩擦力得到的摩擦速度;y 为第一层网格节点与壁面的法向距离;ν 为流体动力黏度)[12]应在30~300 区间内.对侧卷流燃烧系统活塞表面、缸盖底面和缸套内壁的第一层网格进行4 倍加密时,各壁面的y+处于合适区间内,如图6 所示.因而选用壁面第一层网格4 倍加密的模型进行仿真研究.侧卷流和复合卷流燃烧系统在上止点的网格模型如图7 所示.

图6 LSCS的量纲为1壁面距离y+Fig.6 Dimensionless wall distance y+of LSCS

图7 LSCS和MSCS在上止点的网格模型Fig.7 Mesh models of LSCS and MSCS at top dead center

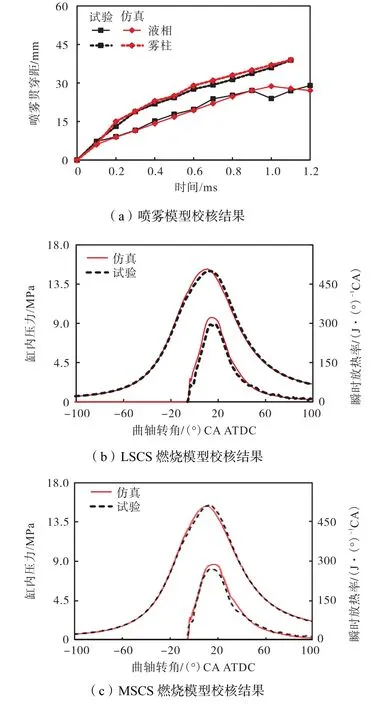

为保证喷雾和燃烧过程的计算精度,针对转速为1 800 r/min、100%负荷工况,分别在定容燃烧弹(背景环境参数为对应喷油时刻的缸内压力和温度,即背景压力为11 MPa,背景温度为780 K;喷油参数是喷孔直径为0.27 mm、喷油量为35 mg 及喷油持续期为32°CA 且单孔喷油器)和单缸柴油机上进行了喷雾和燃烧特性测试,并利用试验结果校核仿真模型,结果如图8 所示.喷雾液相贯穿距、总的喷雾贯穿距(含气相)、缸内压力和瞬时放热率的仿真结果与试验结果的一致性较好.因此,仿真模型能较好地模拟缸内喷雾和燃烧过程,由于仿真计算不涉及排气过程和排气管建模,排放模型并没有进行标定.

图8 喷雾模型和燃烧模型校核结果Fig.8 Calibration results of spray model and combustion model

3 结果和讨论

3.1 燃烧性能试验

为探索燃烧性能的差异,在转速为1 800 r/min、不同负荷和不同过量空气系数工况下分别开展LSCS和MSCS 的燃烧性能试验.

3.1.1 不同负荷工况

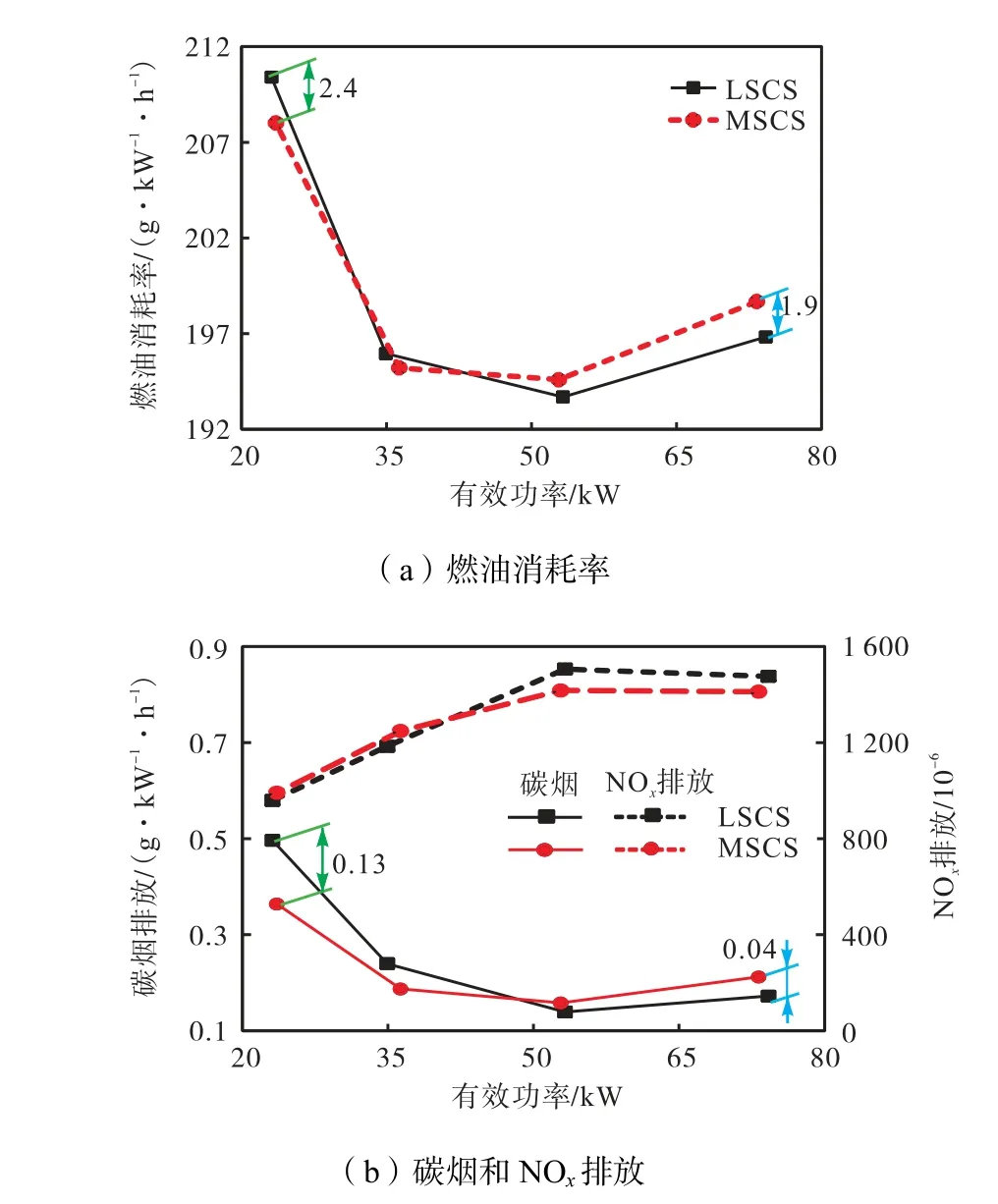

选取转速为1 800 r/min 以及32%、50%、75%和100%负荷作为试验工况,对应有效功率设计值分别为23、36、54 和72 kW.不同负荷下LSMS 和MSCS的燃油消耗率以及排放性能如图9 所示.MSCS 在中、小负荷(32%和50%负荷)工况体现出较好的燃烧性能,LSCS 则是在大负荷(75%和100%负荷)工况体现出更好的燃烧性能.在32%负荷工况,MSCS的燃油消耗率降低了2.4 g/(kW·h),碳烟排放降低了0.13 g/(kW·h);随着负荷增大,MSCS 和LSCS的燃油消耗率和碳烟排放差异缩小;在75%负荷工况,LSCS 体现出更好的燃烧性能;在100%负荷工况,LSCS 的燃油消耗率降低了1.9 g/(kW·h),碳烟排放降低了0.04 g/(kW·h).对于NOx排放,MSCS在小负荷工况下的NOx排放更高,而LSCS 在大负荷工况下的NOx排放较高,符合NOx与碳烟排放的trade-off 关系.

图9 不同负荷下LSCS和MSCS的燃油消耗率及排放性能Fig.9 Fuel consumption and emission performance of LSCS and MSCS under various loads

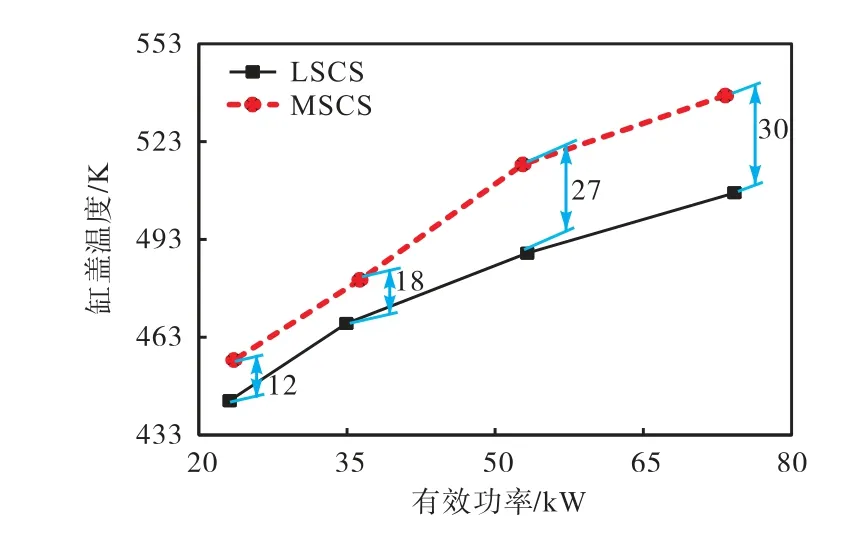

不同负荷下LSCS 和MSCS 的缸盖温度如图10所示.在各个负荷下,LSCS 的缸盖温度相比于MSCS 降低了12~30 K;并且随着负荷增大,循环喷油量和进气压力升高,LSCS 和MSCS 的缸盖温度均升高,缸盖温度的差异更加明显.

图10 不同负荷下LSCS和MSCS的缸盖温度Fig.10 Cylinder head temperature of LSCS and MSCS under various loads

一般认为,燃烧性能较好时,燃烧速率快,缸内平均温度高,缸内工质向缸盖传热增加,因而缸盖温度较高.低负荷工况下,MSCS 燃烧性能更好,其缸盖温度较高,符合常规的结论.大负荷工况下,LSCS燃烧性能更好,理论上,其缸盖温度也应当更高.实际上,大负荷工况下,循环喷油量大,燃烧室壁面的导流效应强烈,缸内混合气的分布规律也即缸内局部高温场的分布规律对缸盖温度的影响更加明显,以往也有类似的试验现象佐证这一观点[11].LSCS 在大负荷工况下燃烧性能较好,而缸盖温度反而较低,表明LSCS 的壁面导流作用能更加合理地组织燃油射流在缸内的分布,在提升燃烧性能的同时,维持缸盖的热负荷不至于过高.

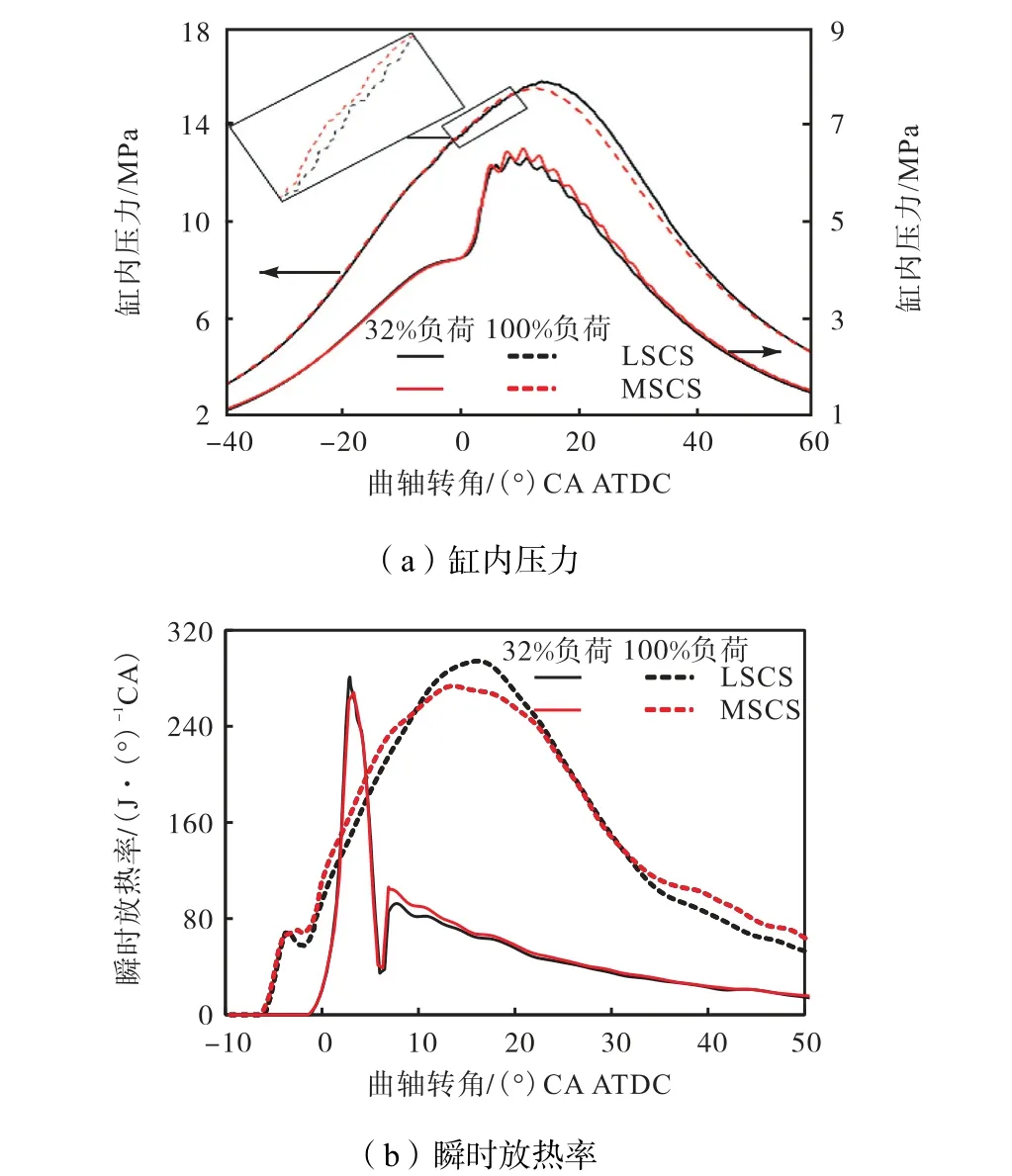

针对转速为1 800 r/min、32%和100%负荷工况,分析LSCS 和MSCS 缸内压力和瞬时放热率,结果如图11 所示.由图11a 可知,32%负荷工况下,MSCS 在整个燃烧过程中的缸内压力始终高于LSCS,表明32%负荷工况下MSCS 膨胀功更高,相应指示功率更高,在机械效率近似相等时,获得了更高的有效功率;而100%负荷下,MSCS 的缸内压力在5°~15°CA ATDC 时略微高于LSCS,而在15°CA ATDC 后,LSCS 的缸内压力明显高于MSCS,综合来看,LSCS 在15°CA ATDC 后更高的缸内压力,使其在整个燃烧过程中获得了更高的指示功率.

图11 LSCS和MSCS在32%和100%负荷工况下的缸内压力和瞬时放热率Fig.11 In-cylinder pressure and heat release rate of LSCS and MSCS under 32% and 100% loads

由图11b 可知,LSCS 和MSCS 的瞬时放热率差异主要位于扩散燃烧阶段.在 32%负荷工况下,MSCS 在扩散燃烧阶段的瞬时放热率始终较高,表明其在上止点附近放热速率更高,获得更高的热功转换效率;在100%负荷工况下,MSCS 在0~10°CA ATDC 燃烧过程前期的瞬时放热率略微高于LSCS,而在10°~30°CA ATDC 的燃烧过程后期,LSCS 的瞬时放热率则明显更高,表明此时LSCS 更加显著地提升了燃烧放热速率,并且在30°CA ATDC 后,LSCS 的瞬时放热率明显降低,表明其后燃较少.

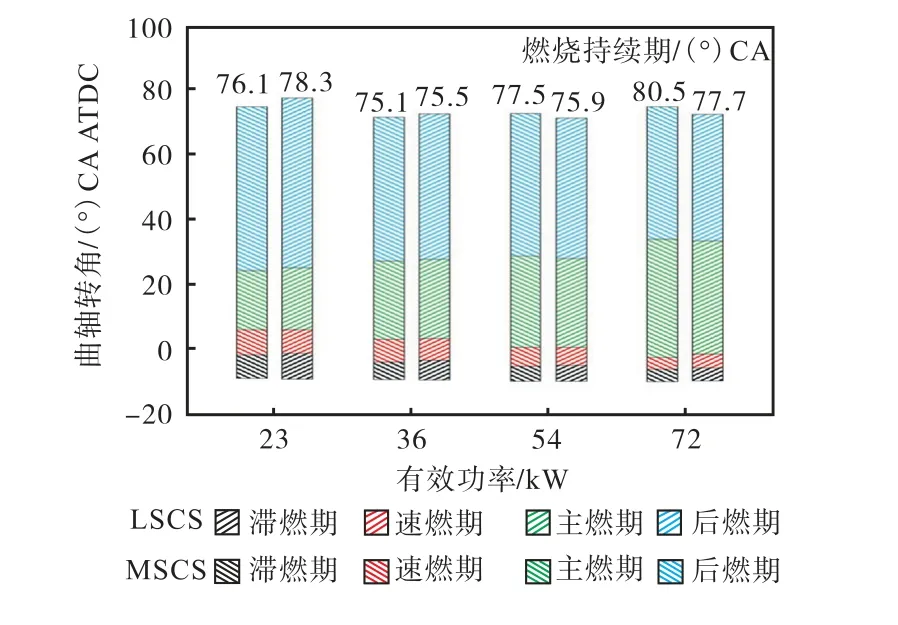

进一步分析不同负荷下LSCS 和MSCS 的燃烧相位.各燃烧阶段定义为:(1)滞燃期是喷油时刻至瞬时放热率大于零时经历的曲轴转角;(2)速燃期是滞燃期终点至瞬时放热率第一次达到波谷时经历的曲轴转角;(3)主燃期是速燃期终点至缸内平均温度达到最大值时经历的曲轴转角;(4)后燃期是主燃期终点至累计放热比例达到 95% 时经历的曲轴转角.燃烧持续期定义为速燃期、主燃期和后燃期的曲轴转角之和.

图12 为不同负荷工况下LSCS 和MSCS 的燃烧相位.小负荷工况下,MSCS 的主燃期和后燃期更短,整个燃烧持续期较短;而大负荷工况下,LSCS 的主燃期和后燃期显著缩短,燃烧持续期也相应缩短.在32%和50%负荷工况下,MSCS 的主燃期缩短了0.9°CA 和0.3°CA,后燃期缩短了1.8°CA 和0.5°CA,整个燃烧持续期缩短了 2.2°CA 和0.4°CA.在75%和100%负荷工况下,LSCS 的主燃期则缩短了0.7° CA 和1.5° CA,后燃期缩短了0.6°CA 和1.8°CA,整个燃烧持续期缩短了1.6°CA和2.8°CA.

图12 不同负荷工况下LSCS和MSCS燃烧相位Fig.12 Combustion phases of LSCS and MSCS under various loads

3.1.2 不同过量空气系数工况

选取转速为1 800 r/min 及过量空气系数为1.2、1.4、1.6、1.8 和2.0 作为试验工况,测试LSCS 和MSCS 的燃油消耗率以及排放性能,结果如图13 所示.在φa为1.2、1.4 和1.6 工况下,LSCS 的燃油消耗率和碳烟排放较低,体现出较好的燃烧性能;LSCS在φa=1.2 工况下的燃油消耗率降低了 3.6 g/(kW·h),碳烟排放降低了0.56 g/(kW·h);随着过量空气系数的增大,LSCS 和MSCS 的燃烧性能差异逐渐减小;φa为1.8 和2.0 工况下,MSCS 则体现出了更好的燃烧性能,MSCS 在φa=2.0 工况下的燃油消耗率降低了 2.6 g/(kW·h),碳烟排放降低了0.03 g/(kW·h).

图13 不同过量空气系数下LSCS和MSCS的燃油消耗率以及排放性能Fig.13 Fuel consumption and emission performance of LSCS and MSCS under various excess air coefficients

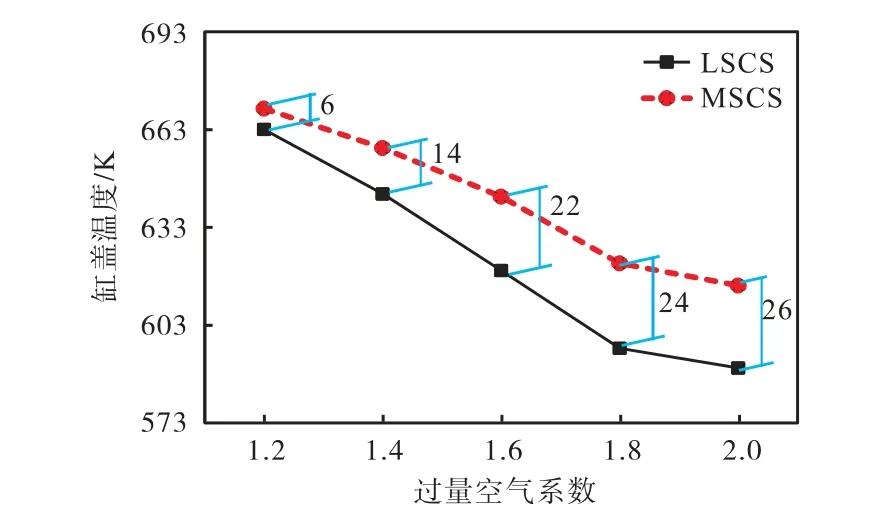

不同过量空气系数工况下LSCS 和MSCS 的缸盖温度如图14 所示.LSCS 在不同过量空气系数工况下的缸盖温度相比MSCS 降低了6~26 K;随着过量空气系数增大,进气压力增大,LSCS 和MSCS 的缸盖温度均降低,缸盖温度差异逐渐显著.

图14 不同过量空气系数下LSCS和MSCS的缸盖温度Fig.14 Cylinder head temperature of LSCS and MSCS under various excess air coefficients

不同过量空气系数工况下LSCS 和MSCS 的燃烧相位如图15 所示.低过量空气系数下,LSCS 主燃期缩短了 1.5°~1.9°CA,后燃期缩短了 0.7°~1.2°CA,燃烧持续期缩短了2.2°~2.6°CA.高过量空气系数下,MSCS 主燃期则缩短了 0.6°CA 和0.4°CA,后燃期缩短了1.3°CA 和1.5°CA,燃烧持续期缩短了1.2°CA 和1.6°CA.

以上试验结果表明,小负荷和高过量空气系数工况下,MSCS 体现出更好的燃烧性能,其燃油消耗率和碳烟排放较低,燃烧持续期较短;而在大负荷和低过量空气系数工况下,LSCS 则体现出更佳的燃烧性能.另一方面,在不同负荷和不同过量空气系数工况下,LSCS 的缸盖温度均较低,表明在大负荷和低过量空气系数工况下,LSCS 能够在改善燃烧性能的同时,维持缸盖热负荷不至于过高.

3.2 缸内油、气混合特性仿真分析

选择转速为1 800 r/min、32%和100%负荷以及φa为1.2 和2.0 作为特征工况,分析LSCS 和MSCS的油、气混合过程.

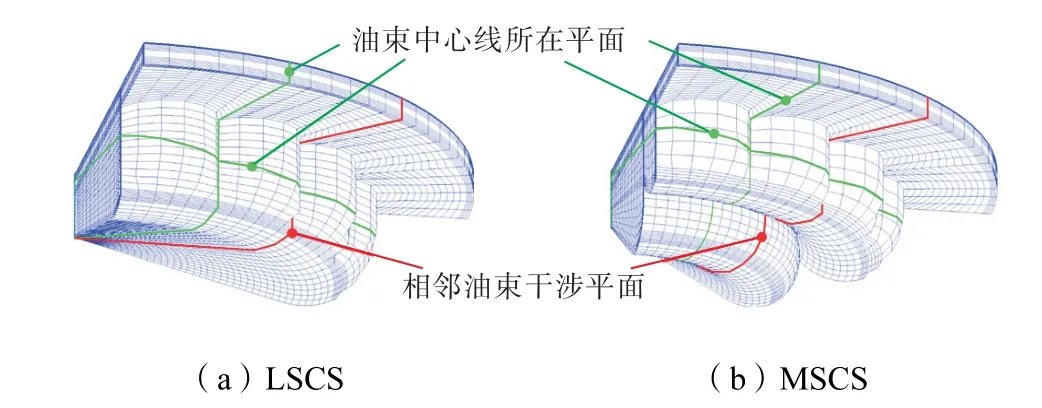

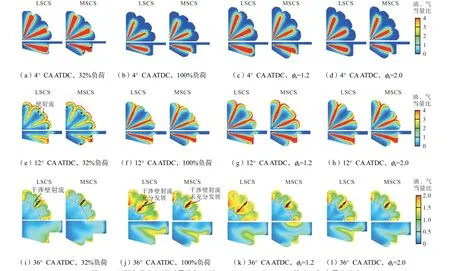

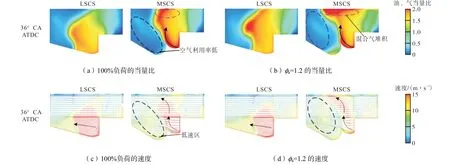

图16 所示油束中心线所在平面及相邻油束干涉平面分别建立切面.不同工况下LSCS 和MSCS 油束中心线所在平面的油、气当量比分布如图17 所示.相邻油束干涉平面的油、气当量比和速度场分布如图18 所示.其中,4°、12°和36°CA ATDC 分别为喷油过程中和喷油结束后特征时刻.

图16 LSCS和MSCS切面位置Fig.16 Slice-cut positions of LSCS and MSCS

图17 不同负荷和不同过量空气系数工况下LSCS和MSCS的油、气当量比分布Fig.17 Equivalence ratio distributions of LSCS and MSCS under various loads and excess air coefficients

图18 100%负荷和φa=1.2工况下LSCS和MSCS干涉平面的当量比和速度分布Fig.18 Equivalence ratio and velocity distributions in LSCS and MSCS interference plane under 100% loads and φa=1.2

从图17 可以看出,复合卷流燃烧室的弧脊与喷油器喷孔距离较近,在4°CA ATDC 时,燃油射流已经接触到复合卷流燃烧室的弧脊,并且在弧脊的导流作用下形成了内室和外室的卷流运动,促进了燃油在轴向空间的扩散.因此,复合卷流燃烧室较早地促进了油、气混合过程,在燃烧过程早期提升空气利用率,这一现象与MSCS 在燃烧过程早期缸内压力和瞬时放热率较高的测试结果相符.

在12°CA ATDC 时,对于LSCS,燃油射流撞击分流造型尖端,形成了沿分流圆弧卷动的壁射流,促进了燃油在周向空间的扩散.对于MSCS,内室燃油继续朝着燃烧室中心运动,而外室的燃油同样撞击分流造型尖端,形成壁射流,提升燃油对燃烧室周向空间空气的利用率.

在36°CA ATDC 时,壁射流运动到分流圆弧末端,流出分流圆弧时,相邻油束的壁射流产生干涉作用,形成干涉壁射流.干涉壁射流进一步朝着燃烧室中心运动,促进了对燃烧室中心空气利用率.

可以明显发现,32%负荷和φa=2.0 工况下,LSCS和MSCS 的干涉壁射流朝燃烧室中心运动的距离均较短,燃烧室中心的空气利用率较低;而在100%负荷和φa=1.2 工况下,LSCS 的干涉壁射流朝燃烧室中心的运动距离较长,有效利用了燃烧室中心的空气,而MSCS 的干涉壁射流朝燃烧室中心的运动距离依旧较短,燃油射流与燃烧室中心空气混合不充分.小负荷工况下,喷油持续期短,喷油压力低,燃油射流初始动能低;高过量空气系数工况下,进气压力高,缸内空气密度高,燃油射流的运动阻力大.这两种效应均导致燃油射流在撞击分流造型尖端时动能较低,进而导致壁射流的动能较低,壁射流流出分流圆弧时无法形成高速的干涉壁射流,因而干涉壁射流朝燃烧室中心运动的距离较短,此时LSCS 和MSCS 均无法有效促进燃油在周向空间的扩散.而由于复合卷流燃烧室的弧脊促进了燃油在轴向空间的扩散,因而小负荷和高过量空气系数工况下,MSCS 获得了较好油、气混合质量,燃烧性能得到改善.

大负荷工况下,喷油持续期长,喷油压力高,燃油射流的初始动能高;在低过量空气系数下,进气压力低,缸内空气密度低,燃油射流运动阻力小.因此,大负荷和低过量空气系数工况下,燃油射流撞击分流造型尖端时动能较高.在LSCS 中,壁射流在流出分流圆弧后,能够形成高速运动的干涉壁射流,干涉壁射流朝燃烧室中心的运动距离显著增大,有效提升了燃烧室中心的空气利用率,改善油、气混合质量.

对于相邻油束干涉平面,从图18 可以看出,在36°CA ATDC、LSCS 中,干涉壁射流以较高的速度朝着燃烧室中心运动;而复合卷流燃烧室的弧脊阻碍了干涉壁射流朝燃烧室中心的运动,在燃烧室中心产生了低速区,并且干涉壁射流在弧脊的导流作用下朝着缸盖底面运动,在缸盖底面附近形成浓混合气堆积.

复合卷流燃烧室的弧脊阻碍干涉壁射流朝燃烧室中心运动,并且导致缸盖底面附近浓混合气堆积,因此,MSCS 在大负荷和低过量空气系数工况下燃烧性能较差,缸盖温度始终较高.

以空气卷吸量(整个燃烧室网格模型中,燃油喷雾分布区域内空气质量之和)作为评价参数,定量分析LSCS 和MSCS 的油、气混合特性,结果如图19所示.可以看出,32%负荷和φa=2.0 工况下,MSCS的空气卷吸量始终较高,表明此时其空气利用率更高,在70°CA ATDC 时,MSCS 的空气卷吸量提升了5.9%和2.7%;而100%负荷和φa=1.2 工况下,由于复合卷流燃烧室的弧脊在燃烧过程早期促进了油、气混合,因而MSCS 的空气卷吸量在5°~15°CA ATDC时略微高于LSCS,这与缸内压力和瞬时放热率较高的试验结果是相符的;而在15°CA ATDC 后,LSCS的空气卷吸量高于MSCS,表明LSCS 在15°CA ATDC 后的燃烧过程中更加显著地促进了油、气混合,提升了空气利用率,在70°CA ATDC 时,LSCS的空气卷吸量提升了3.7%和6.3%.

图19 不同负荷和过量空气系数下LSCS和MSCS的空气卷吸量Fig.19 Air entrainment quality of LSCS and MSCS under various loads and excess air coefficients

4 结 论

开展了LSCS 和MSCS 性能试验和油、气混合特性仿真研究,探索了LSCS 和MSCS 在不同试验工况下的燃烧性能差异.结合缸内工作过程仿真研究,分析了不同试验工况下LSCS 和MSCS 的缸内油、气混合特性,得到以下结论:

(1) 小负荷和高过量空气系数工况下,MSCS 体现出更好的燃烧性能,其燃油消耗率的最大降幅为3.6 g/(kW·h),碳烟排放的最大降幅为 0.13 g/(kW·h),燃烧持续期的最大降幅为2.6°CA;而大负荷和低过量空气系数工况下,LSCS 则体现出更佳的燃烧性能,其燃油消耗率的最大降幅为 2.6 g/(kW·h),碳烟排放的最大降幅为0.56 g/(kW·h),燃烧持续期的最大降幅为2.8°CA.

(2) 不同负荷和不同过量空气系数工况下,相比于MSCS,LSCS 的缸盖温度降低了6~30 K;在大负荷和低过量空气系数工况下,LSCS 在改善燃烧性能的同时,维持缸盖热负荷不至于过高.

(3) 随着柴油机负荷减小或者过量空气系数增大,燃油射流贯穿能力减弱,复合卷流燃烧室的弧脊有效地改善了油、气混合质量;随着柴油机负荷增大或者过量空气系数减小,燃油射流贯穿能力增强,侧卷流燃烧室的分流造型更加显著地提升了油、气混合质量.