全尾砂膏体充填早期强度提升措施及微观机理分析

朱 安,邱贤阳

(1.武宁县自然资源局; 2.中南大学资源与安全工程学院)

引 言

某矿山采用下向充填采矿方法,要求3 d强度≥2.5 MPa,28 d强度≥5 MPa,对充填体早期强度有比较高的要求。另一方面,矿山因环保压力,尾砂不能再排入尾矿库,因此需采用全尾砂充填方式。单纯依靠全尾砂与水泥胶结制备的膏体充填,要想满足下向充填时充填体早期强度要求,需要很高的灰砂比和充填浓度,不但不利于料浆有效输送,而且大大增加了充填成本。对于充填体早期强度的影响因素及相关提升措施,国内外研究比较全面,既有对早期强度影响因素如低温[1]、水化热[2]、有机高分子絮凝剂[3]、尾砂粒径[4]、灰砂比[5]、低活性物质[6]等的分析;也有针对性地提升充填体早期强度措施的研究,例如,采取添加破碎废石的措施[7-8]、添加早强剂的措施[9-10]、添加粉煤灰激发剂的措施[11]等。而更多的研究都是集中在通过研发新型胶凝材料来提升充填体早期强度。例如:吴爱祥等[12]系统性地介绍了碱激发胶凝材料、高水材料、胶固粉和CH半水磷石膏胶凝材料这4种新型胶凝材料及其应用效果。刘树龙等[13]以石膏和生石灰作为复合激发剂,添加少量芒硝开发新型胶凝材料用于提升超细尾砂早期强度。彭欣等[14]针对宝山矿全尾砂特性,研制了一种廉价的新型胶凝材料。王有团等[15]针对金川棒磨砂特点进行了新型胶凝材料正交试验。王世昌[16]进行了磷石膏-矿渣基新型胶凝材料开发试验。温震江等[17]进行了酒钢矿渣和脱硫石膏的新型早强胶凝材料配比优化试验。

在总结前人研究成果的基础上,提出了在胶凝材料中增加粗骨料和改用能提高早期强度的新型胶凝材料2种技术方案。碎石是矿山废石进行二次破碎至5 mm以下得到的,新型胶凝材料则完全自主研发。为论证这2种技术方案的可行性及确定更加经济合理的措施,分别对2种技术方案进行了充填特性试验。

1 充填物料理化特性试验

1.1 化学成分分析

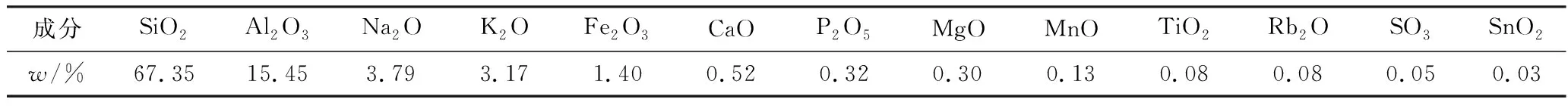

采用X射线荧光光谱定性(半定量)分析法得出全尾砂与碎石物料化学成分组成,结果见表1、表2。

表1 全尾砂化学成分组成Table 1 Chemical composition of ungraded tailings

表2 碎石化学成分组成Table 2 Chemical composition of gravels

由表1、表2可知:全尾砂中SiO2的质量分数为67.52 %,碎石中SiO2的质量分数为67.35 %,在合适粒径组成条件下有利于提高充填体强度。此外,全尾砂中Al2O3的质量分数为14.31 %,碎石中Al2O3的质量分数为15.45 %,Al2O3为高硬度的化合物,且生成的钙矾石(3CaO·Al2O3·3CaSO4·32H2O)水化产物结晶性能良好,有利于提高充填体强度。

1.2 粒径分布测试

粒径分布测试一般有筛分法和激光粒度分析仪法。相关试验经验表明,筛分法对微细颗粒的区分能力较差,但用于大颗粒时较为准确,且筛分结果意义明确,具有很好的实际指导意义。激光粒度仪测量原理和分散效果较好的进样方式决定了它在测量超细粉体(特别是20 μm以下颗粒)时具有明显优势。因此,对于全尾砂粒径分布采用激光粒度分析仪法进行测试,对于碎石采用水筛法进行测试,测试结果见表3、表4。

表3 全尾砂粒径分布测试结果Table 3 Test results of ungraded tailings particle size distribution

表4 碎石粒径分布测试结果Table 4 Test results of gravel particle size distribution

由表3可知,该矿山全尾砂粒径分布较均匀,-37 μm占比40.53 %,表明全尾砂适合作为膏体充填细骨料。由表4可知,该矿山破碎后碎石粒径99.66 %在4.75 mm以下,表明碎石适合作为膏体充填粗骨料。

2 强度配比试验

2.1 添加粗骨料碎石技术方案

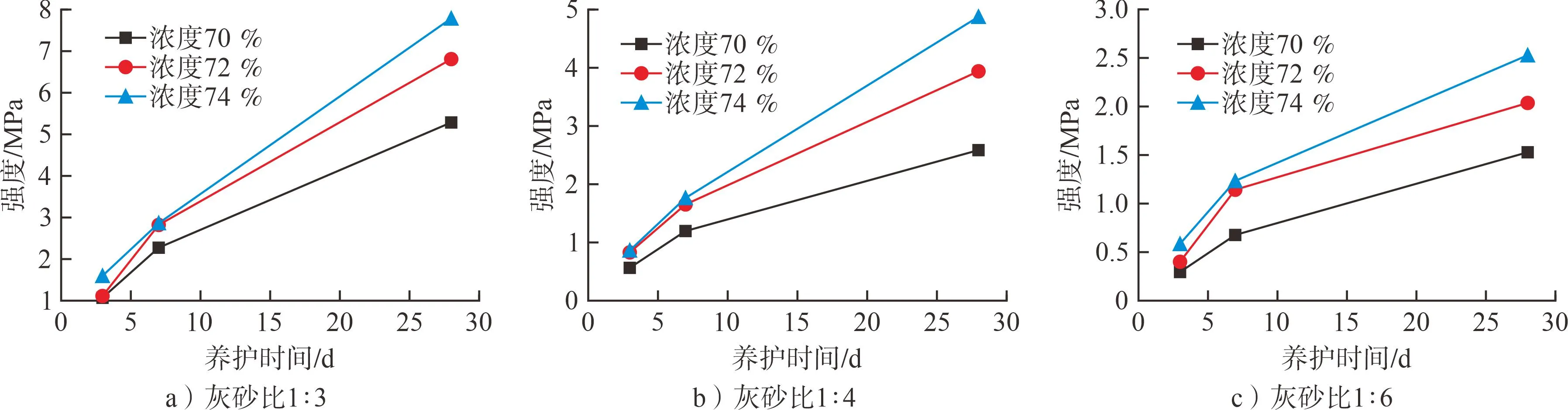

以碎石作为粗骨料,全尾砂作为细骨料,强度等级42.5普通硅酸盐水泥为胶凝材料进行配比试验,试验方法参考文献[18]。试验灰砂比分别为1∶3,1∶4,1∶6,料浆浓度分别为70 %、72 %、74 %。充填试块养护至规定龄期(3 d、7 d、28 d)后,进行单轴抗压强度测试,结果见图1~3。

图1 20 %碎石添加量充填体强度曲线Fig.1 Filling body curve with 20 % gravel addition

图2 30 %碎石添加量充填体强度曲线Fig.2 Filling body curve with 30 % gravel addition

图3 40 %碎石添加量充填体强度曲线Fig.3 Filling body curve with 40 % gravel addition

由图1~3可知:

1)添加20 %碎石作为粗骨料时,灰砂比1∶3(浓度70 %~74 %)条件下,能满足28 d强度≥5 MPa的要求,灰砂比1∶4和灰砂比1∶6条件下都不能满足28 d强度≥5 MPa的要求,所有试验条件都不能满足3 d强度≥2.5 MPa的要求。表明添加20 %碎石作为粗骨料,灰砂比1∶3,浓度72 %~74 %的充填料浆能够用于一般采场充填,但不能用于有早期强度要求的首层、胶面充填。

2)添加30 %碎石作为粗骨料时,灰砂比1∶3(浓度70 %~74 %)、灰砂比1∶4(浓度74 %)条件下,能满足28 d强度≥5 MPa的要求,其他条件不能满足28 d强度≥5 MPa的要求,所有试验条件都不能满足3 d强度≥2.5 MPa的要求。表明添加30 %碎石作为粗骨料,灰砂比1∶3(浓度70 %~74 %)、灰砂比1∶4(浓度74 %)的充填料浆能够用于一般采场充填,但不能用于有早期强度要求的首层、胶面充填。

3)添加40 %碎石作为粗骨料时,灰砂比1∶3(浓度70 %~74 %)、灰砂比1∶4(浓度74 %)条件下,能满足28 d强度≥5 MPa的要求,其他条件不能满足28 d强度≥5 MPa的要求,灰砂比1∶3(浓度72 %~74 %)条件下能够满足3 d强度≥2.5 MPa的要求。表明添加40 %碎石作为粗骨料,灰砂比1∶3(浓度70 %~74 %)、灰砂比1∶4(浓度74 %)的充填料浆能够用于一般采场充填,灰砂比1∶3(浓度72 %~74 %)的充填料浆可以用于有早期强度要求的首层、胶面充填。

2.2 采用新型胶凝材料技术方案

以全尾砂作为骨料,新型胶凝材料作为胶结剂进行配比试验,试验结果见图4。

图4 新型胶凝材料胶结充填体强度曲线Fig.4 Filling body strength curve of new type cementitious materials

由图4可知:以新型胶凝材料作为胶结剂,灰砂比1∶3(浓度70 %~74 %)、灰砂比1∶4(浓度70 %~74 %)、灰砂比1∶6(浓度72 %~74 %)条件下能够满足28 d强度≥5 MPa的要求,灰砂比1∶3(浓度70 %~74 %)、灰砂比1∶4(浓度70 %~74 %)、灰砂比1∶6(浓度74 %)条件下能够满足3 d强度≥2.5 MPa的要求。表明以新型胶凝材料作为胶结剂,灰砂比1∶3(浓度70 %~74 %)、灰砂比1∶4(浓度70 %~74 %)、灰砂比1∶6(浓度74 %)的充填料浆都能够用于有早期强度要求的首层、胶面充填。

结合图1~4可知,采用新型胶凝材料技术方案解决该矿山充填体早期强度要求更加经济合理。

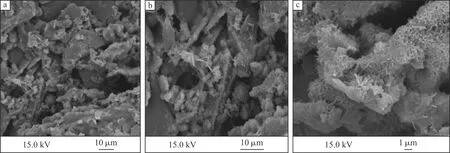

3 新型胶凝材料胶结充填体微观分析

新型胶凝材料胶结充填体微观分析采用扫描电子显微镜(Scanning Electron Microscope,SEM)。扫描电子显微镜是一种用于高分辨率微区形貌分析的大型精密仪器,具有几乎不损伤和污染原始样品,以及可同时获得形貌、结构、成分和结晶学信息等优点[19]。在研究充填体强度方面,SEM可以对充填体强度发育规律进行微观分析,探寻其强度,建立其发展规律[20-21]。

为探索新型胶凝材料对充填体早期强度的作用机理,选择以新型胶凝材料作为胶结剂、灰砂比1∶4、浓度72 %的全尾砂试块养护3 d、7 d进行SEM分析,结果见图5、图6。

图5 试块(养护3 d)SEM扫描结果Fig.5 SEM results for test blocks(curing for 3 d)

由图5、图6可知,在不同养护龄期全尾砂水泥试块呈现不同的情况,分析结果显示水化产物以钙矾石为主,伴随着一定数量的硅酸钙(C-S-H)凝胶。试验结果表明:

1)养护龄期3 d时,灰砂比1∶4、浓度72 %的全尾砂试块产生了一定的水化产物,生成部分针状结构的钙矾石晶体物质,水化产物逐渐填充全尾砂颗粒之间的空隙,同时部分全尾砂颗粒表面也生成了少量的无定型C-S-H凝胶,钙矾石与C-S-H凝胶的综合作用使全尾砂水泥试块有一定的早期强度。

2)养护龄期7 d时,相较于3 d的全尾砂水泥试块,钙矾石晶体结构逐渐由短针状发育成长针状或长棒状,晶体结构交叉形成紧密的网状结构,网状结构的形成提高了试块的抗压强度,同时钙矾石晶体与无定型C-S-H凝胶共同发育,并且与全尾砂颗粒相互交织在一起,进一步填充了全尾砂颗粒间的空隙,相较于3 d龄期进一步紧密,代表强度进一步提高。

4 结 论

1)添加粗骨料碎石技术方案大部分工况条件下能够满足矿山28 d强度≥5 MPa的技术要求,但若要满足3 d强度≥2.5 MPa的要求,则需要添加40 %以上的粗骨料碎石,且保证浓度74 %以上,灰砂比1∶4以上。

2)采用新型胶凝材料作为胶结剂的技术方案,在浓度72 %以上,基本都能够满足3 d强度≥2.5 MPa和28 d强度≥5 MPa的要求。

3)采用新型胶凝材料技术方案解决该矿山充填体早期强度要求更加经济合理。

4)为保证充填体的质量,同时满足经济合理的要求,建议矿山在进行首层胶面、采场充填时,选择以新型胶凝材料作为胶结剂,灰砂比1∶4、浓度72 %的充填配比方案。