大型富氧底吹炉熔炼渣含铜的研究及控制

梁高喜,张文岐,任飞飞,王伯义

(1.河南省黄金资源综合利用重点实验室; 2.河南中原黄金冶炼厂有限责任公司中原学者工作站; 3.河南中原黄金冶炼厂有限责任公司)

引 言

铜火法冶炼核心过程之一是造渣,熔炼渣的性质直接影响冶炼过程的顺利与否,熔炼渣性质与入炉原料、冰铜品位、冶炼工艺、操作条件、渣型选择等因素密切相关,不同渣型铜含量差别也较大[1-5]。降低熔炼渣含铜是提高底吹炉有价金属回收率的重要手段。河南中原黄金冶炼厂有限责任公司(下称“中原冶炼厂”)大型富氧底吹炉(φ5.8 m×30 m)在运行过程中长期受制于渣含铜过高,无法大幅度提高矿粉处理量。针对这一问题,研究分析了渣含铜的主要影响因素,并制定相应的调控措施,以期解决底吹炉在高处理能力情况下的熔炼渣含铜偏高问题,为类似企业提供技术借鉴。

1 熔炼渣组分分析

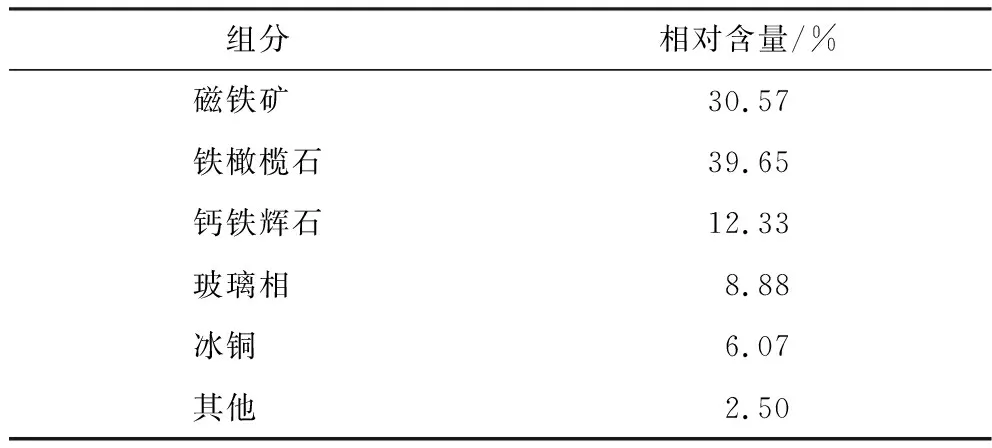

根据X射线衍射分析、光学显微镜及扫描电镜结果,并结合化学成分分析结果,查明熔炼渣组分主要为磁铁矿、铁橄榄石(Fe2SiO4)、钙铁辉石(CaFeSi2O6)及玻璃相,其次为以硫化亚铜为主的冰铜,冰铜中可见微粒硫化锌、砷化物、氧化铁,细脉状硫化铅及不规则状金属铜。熔炼渣组分分析结果见表1。

表1 熔炼渣组分分析结果Table 1 Analysis results of smelting slag composition

熔炼渣中冰铜主要呈粒状单体产出,粒度分布极不均匀,单体粒度相对较粗(见图1-a、b),一般为0.038~0.3 mm,这部分冰铜可经过磨浮工艺回收。此外,还有部分冰铜呈细粒、微细粒分布于熔炼渣中,并以贫连生体形式产出(见图1-c、d),粒度一般较细(小于0.01 mm)。在继续细磨条件下,大部分冰铜很难单体解离,难以通过浮选回收,只有少部分粒度稍粗的可进一步单体解离,因此该部分冰铜多以富连生体形式进入浮选铜精矿。

图1 冰铜显微镜照片Fig.1 Microscopic image of copper matte

经过对熔炼渣进行物相分析,发现熔炼渣中铁主要以硅酸铁形式存在,且以铁橄榄石及钙铁辉石为主,少量含铁硅酸盐玻璃相,其次以磁铁矿形式存在,少量以硫化铁形式存在;熔炼渣中铜主要以机械夹带冰铜方式损失。因此,通过主控精细操作,保持熔炼渣良好流动性,保证渣铜分离效果,是控制熔炼渣含铜的关键。

2 熔炼渣含铜影响因素及控制措施

2.1 铁硅比

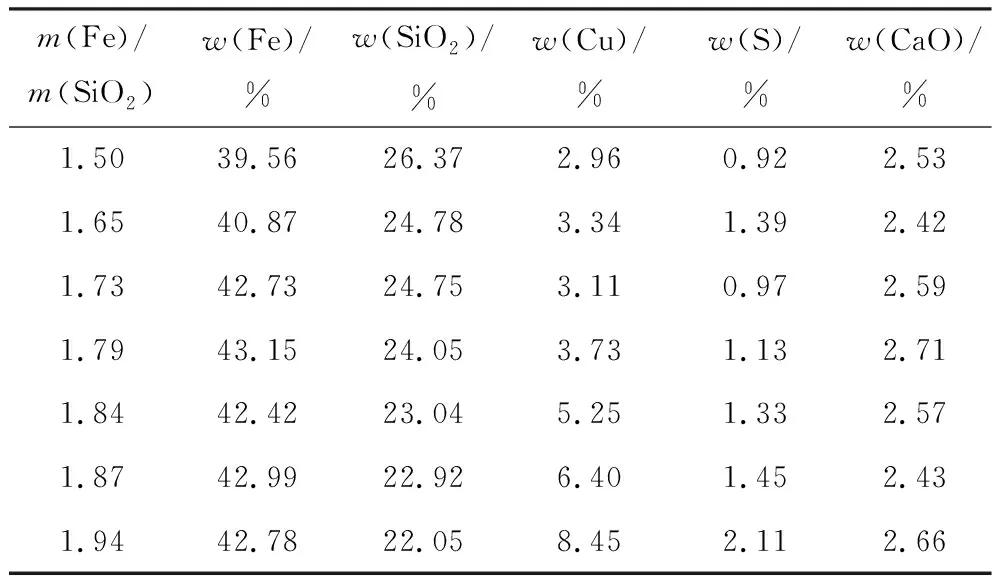

王亲猛等[6]研究表明,铁硅比(m(Fe)/m(SiO2))在1.4~2.0,熔炼渣含铜会随铁硅比的增加而增加,且有一定的线性关系。现场实践发现,当铁硅比高于1.9时,产生的熔炼渣流动性非常差,几乎“断流”;铁硅比控制在1.5以下时,熔炼渣流动性明显变好,但这种情况下配入的石英砂量增加,熔炼渣量增多,渣含铜的绝对损失量增加,并且对炉衬冲刷严重。同等工艺条件下铁硅比对熔炼渣含铜的影响见表2。综合炉况考虑,中原冶炼厂富氧底吹炉熔炼渣铁硅比控制在1.6~1.8,熔炼渣流动性良好,各项指标较为平稳。

表2 同等工艺条件下铁硅比对熔炼渣含铜的影响Table 2 Influence of m(Fe)/m(SiO2) on copper content in smelting slag under the same process parameters

2.2 熔炼温度

冰铜主要由Cu2S和FeS组成,其主要组分铜、铁、硫的含量与原料成分、熔炼方法和技术操作条件有关,中原冶炼厂富氧底吹炉所产冰铜品位一般控制在:铜68 %~72 %,硫19 %~22 %,铁3 %~6 %。其余为其他金属的硫化物,如PbS、Ni3S2、ZnS等。熔炼渣是由多种氧化物相互熔融形成的共熔体,主要成分是SiO2和FeO,其次是CaO、Al2O3和MgO等。固态炉渣主要由2FeO·SiO2、2CaO·SiO2等硅酸盐复杂组分组成。铜冶炼过程产物物理性质见表3。

表3 铜冶炼过程产物物理性质[2]Table 3 Physical characteristics of copper smelting products

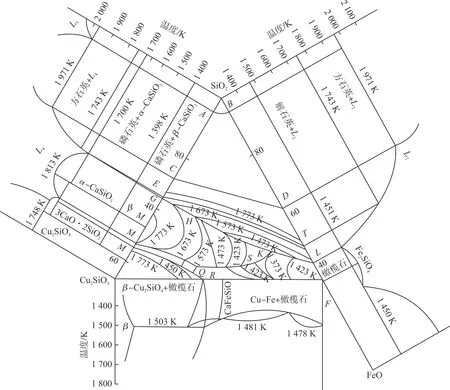

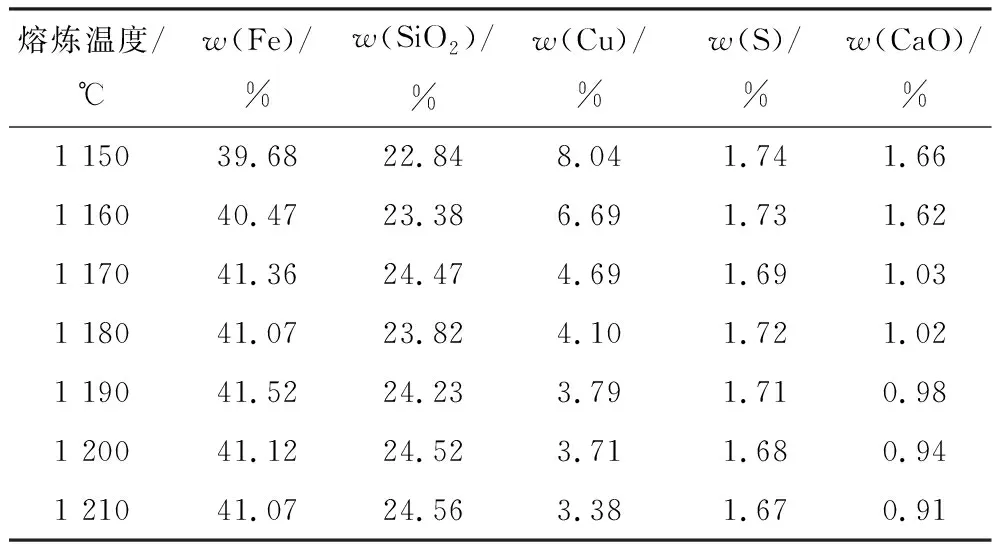

FeO-SiO2-CaO系状态图见图2。通过FeO-SiO2-CaO系状态图可以了解不同组分的熔炼渣熔化温度,进而可以得到熔点最低的熔炼渣组成。熔炼过程中希望得到流动性好,即黏度小的熔炼渣,而熔炼温度对其黏度影响较大,尤其是在熔点附近,影响比较明显。因此,控制较高的熔炼温度,有助于改善熔炼渣的流动性,但过高的熔炼温度不利于炉体寿命,因此合适的熔炼温度对优化熔炼渣含铜是非常重要的,中原冶炼厂生产实践控制熔炼温度为1 170 ℃ ~1 190 ℃。熔炼温度对熔炼渣含铜的影响见表4。

图2 FeO-SiO2-CaO系状态图[3]Fig.2 FeO-SiO2-CaO status diagram

表4 熔炼温度对熔炼渣含铜的影响Table 4 Influence of smelting temperature on copper content in smelting slag

2.3 Fe3O4含量

熔炼渣中Fe3O4的存在会形成炉体挂渣,保护炉衬,延长炉寿,但同时增加熔炼渣的黏度,影响渣含铜。Fe3O4含量较低,有助于改善熔炼渣流动性以降低渣含铜。影响底吹炉熔炼渣中Fe3O4含量的因素主要有:

1)熔炼渣SiO2含量。SiO2含量越高,溶解的Fe3O4越少,即铁硅比越低,熔炼渣流动性越好。

2)入炉原料中氧化铁的含量。底吹炉比较大的一个优势是原料适应性强,能够处理杂矿。目前,配入的含氧化铁的原料主要是吹炼渣和焙烧脱砷矿,这2种物料中含Fe3O4较多,当其配入比例过高(大于7 %)时,对熔炼渣的流动性影响非常大,严重时直接造成熔炼渣“断流”,因此合理配入含杂矿对改善熔炼渣流动性帮助较大。

3)配煤率。配矿过程会加入一定量煤,不但可以提供热量以处理更多的冷料(渣精矿、烟灰等),还能够有效改善熔炼渣流动性。煤块进入熔体后可以消耗渣层区域部分氧,同时对Fe3O4有还原作用,满足在高铁硅比(大于1.9)时熔炼渣的流动性正常,但能耗增加。所以一般情况下,底吹炉配煤率很低,但出现熔炼渣渣型迅速恶化时,可以采用立即增加配煤率来解决。

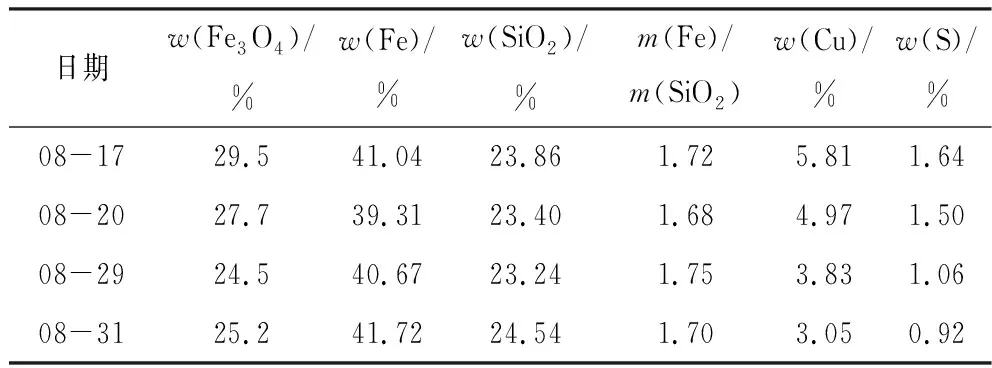

中原冶炼厂控制熔炼渣含Fe3O4一般在25 %左右。一段时期内不同Fe3O4含量对熔炼渣含铜的影响见表5。

表5 Fe3O4含量对熔炼渣含铜的影响Table 5 Influence of Fe3O4 contents on copper content in smelting slag

2.4 熔炼池液位控制及沉降区的优化

1)熔炼池液位。底吹熔炼吹的是冰铜层,冰铜层中存在FeS,因而不会产生过多的Fe3O4。当冰铜层过薄时,氧气会穿透冰铜层吹到渣层,从而产生过量的Fe3O4,维持一定的冰铜液位,保持薄渣层操作,能有效缓解Fe3O4的产生;若熔炼池中冰铜层液位过低即渣层过厚,熔体得不到充分搅动,熔炼池的传热传质条件变差,精矿反应不充分,炉渣变黏,冰铜粒子难以聚集,铜渣分离不完全,在渣口表现为带铜现象,因此需要保持合适的冰铜层液位及渣层厚度。中原冶炼厂在实际生产过程中发生过因冰铜层液位过低,反应效果差,造成渣铜不分离的工艺事故,后经大量放渣,提高冰铜层液位进行调整。

另一方面,最初底吹炉设计渣口高度为1 750 mm,经过摸索,生产控制冰铜面1 000~1 200 mm、薄渣层400~500 mm,能够降低渣黏度,保证冰铜粒子的聚集和沉降效果,但熔炼渣含铜仍无法长期有效降低。为此,利用2019年4月和2022年4月2次炉体冷修时机,将渣口高度下降至1 440 mm,取得了不错的效果(见表6)。渣口高度降低后,底吹炉内熔炼渣存量大幅度降低,增加了入炉矿粉的传质传热效率,提高了反应速率,减少了渣口带出生料几率,进而降低了熔炼渣含铜。

表6 底吹炉熔炼渣含铜变化Table 6 Evolution of copper contents of the smelting slag from bottom-blowing furnace

2)沉降时间越长,越有利于渣铜分离,而延长沉淀区长度,有利于延长沉降时间。中原冶炼厂针对沉淀时间对熔炼渣含铜的影响做了大量探索工作,在保证反应、氧枪压力在合适范围的前提下,拆除了最靠近渣口的2根氧枪,增加了氧枪到渣口的距离,熔炼渣含铜大幅度降低。

2.5 熔炼渣杂质控制

熔炼渣中MgO、ZnO、Al2O3等高熔点杂质含量的升高会影响熔炼渣流动性[7],高熔点杂质的主要来源有:①精矿;②返料(渣精矿、吹炼渣、烟灰、锅炉灰)富集返炉;③上升烟道结焦抑制剂的加入,抑制剂含有高熔点化合物,会落入炉内。解决方案为:①精矿精确配比,保持供矿稳定;②提高直收率,减少返料加入量,并根据炉况及时调整;③在满足结焦易振打的前提下,尽可能减少结焦抑制剂用量。

适当控制熔炼渣中CaO含量有利于保持熔炼渣的流动性,在熔体中,CaO的存在可使熔炼渣形成三元渣系,冰铜在熔炼渣中的溶解度降低;同时,CaO可使硅酸亚铁、磁性铁还原,可增加金属与熔炼渣界面张力;CaO的存在还可以破坏熔炼渣的网状结构,适量的CaO有助于降低熔炼渣含铜。生产实践通过调整吹炼渣的配入量,可以较快地影响熔炼渣中的CaO含量,一般CaO质量分数应控制在2 %~5 %[8-10]。

2.6 其他因素

1)原料块过大或较难熔,造成原料块未完全熔化便从渣口排出,导致熔炼渣含铜高。可通过多级破碎减小原料块粒度,保证原料块入炉后完全熔化。

2)上升烟道结焦块被振打脱落后,漂浮于熔炼渣表面被带出,造成熔炼渣含铜高。可通过点检时对上升烟道底部结焦进行清理,正常生产过程中提高振打频次,防止形成过大的结焦块掉入炉内。

3 结 语

熔炼渣含铜各影响因素均存在着联系,某个指标的波动往往引起一系列的波动。熔炼渣含铜的控制乃至整个炉况的控制,需根据现场观测和化学分析结果,对当前炉况形成准确判断,找到合适的平衡点。通过工艺参数优化,中原冶炼厂大型富氧底吹炉熔炼渣含铜从试生产时的6 %以上降至目前的3.32 %,考虑到大型富氧底吹炉能消耗大量渣精矿,当前指标达到生产要求,但未来仍有很大优化空间。