车用动力电池不同冷却方式的模拟及实验研究

瞿晓华 郭照亮 柳 奔 张晨思 李万勇 陈江平 施骏业,

(1 富奥智研(上海)汽车科技有限公司 上海 201100;2 上海交通大学机械与动力工程学院 制冷与低温工程研究所 上海 200240;3 江苏中关村节能环保研究院有限公司 常州 213300)

与传统燃油汽车相比,电动汽车具有零污染、零排放和高能源利用率的特点,是当今汽车工业的热点问题之一[1-2]。随着业界增加电池容量以提高电动汽车性能,产热增加不可避免,锂离子电池的冷却是涉及电池性能和行车安全的重要问题[3]。因此研发高效的动力电池冷却系统对保障行车安全,提高汽车续航具有重要意义。

研究表明,锂离子电池对温度具有极高的敏感性[4-5]。当电池温度过高时,电池的副反应速率加快,会引起电池寿命和性能的衰退,甚至导致安全事故[6-7]。F. Wicks等[8]开展大量电池充放电性能实验,常温下,随着温度的升高,其容量和输出功率逐渐衰减。同时,低温状况下动力电池输出的能量和功率也会显著下降[9-10]。此外,除了保持电池处于合适的工作温度,也需要保持电池温度的一致性。上汽集团对电动客车电池性能测试表明,对于不同位置温度差异约为6 ℃的电池包,电池容量衰减增大6%[11]。P. R. Tete等[12]也建议电池组应该运行在15~35 ℃,且最大温差在5 ℃以内为最佳。

在动力电池的冷却方案中,保持相同平均温度的情况下空气冷却消耗的能量多于其他方法[13-15]。通过冷却剂在金属板中流动进行传热的液冷方案,是目前电动汽车电池热管理系统的主流方案[16-18],而基于浸没式冷却的热管理方案尚未被广泛研究。

基于维持动力电池合适温度区间和温度均匀性的目标和保证电池安全高效运行的考量,本文研究了冷板及浸没式冷却的优化设计,并对比研究了二者的冷却性能。

1 单体电池及其生热特性

1.1 单体电池介绍

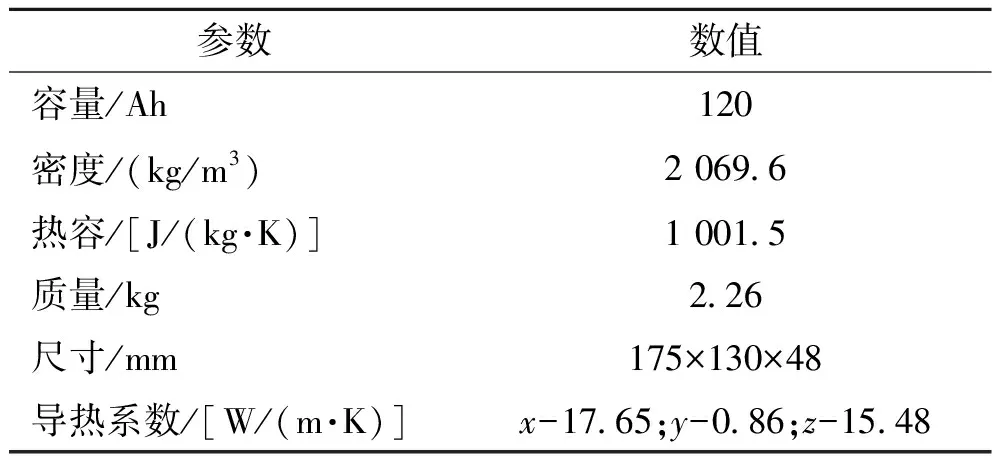

研究使用的电池为MnNiCo三元锂电池。单体电池的热物理参数如表1所示。电池的额定容量为120 Ah,额定电压为3.65 V。单体电池照片如图1所示。

表1 电池热物理参数

图1 单体电池照片

1.2 电池生热特性实验

实验研究了绝热环境下120 Ah三元锂电池在充放电过程中的产热功率,主要测试设备如图2所示,数据采集频率为1 Hz。

图2 实验用主要测试设备

图3 电池产热功率与电流关系拟合曲线

通过热电偶测得单体电池温度,正负极极耳处由于接触电阻而产生较多热量,导致温度较高,不能合理反映真实应用过程中的电池温度,故由底面3个点和侧面9个点的平均温度,用以表征电池温度T。电池以某一恒定充放电倍率运行时,每时刻的产热量并不相同,这是因为随着放电或充电的进行,电池放电深度、SOC状态、电池电压、内部电化学反应进行的速率、电池内阻等因素发生改变,导致电池的实时产热功率不断变化,体现为电池温度的不断波动变化。利用最小二乘法的原理,处理离散的电流功率数据点,使偏差平方和最小,得到三元锂电池的本征方程。三元锂离子电池产热功率与电流本征方程曲线及实验数据点如图5所示。

充电过程的产热功率与电流本征方程:

qc=0.001 197I2-0.016 6I+0.790 2

(1)

相关系数R=0.996 4,标准差RMSE=1.205。

放电过程的产热功率与电流本征方程:

qd=0.001 119I2-0.019 58I+1.254

(2)

相关系数R=0.998 2,标准差RMSE=0.050 14。

2 冷板仿真结果

2.1 冷板优化设计

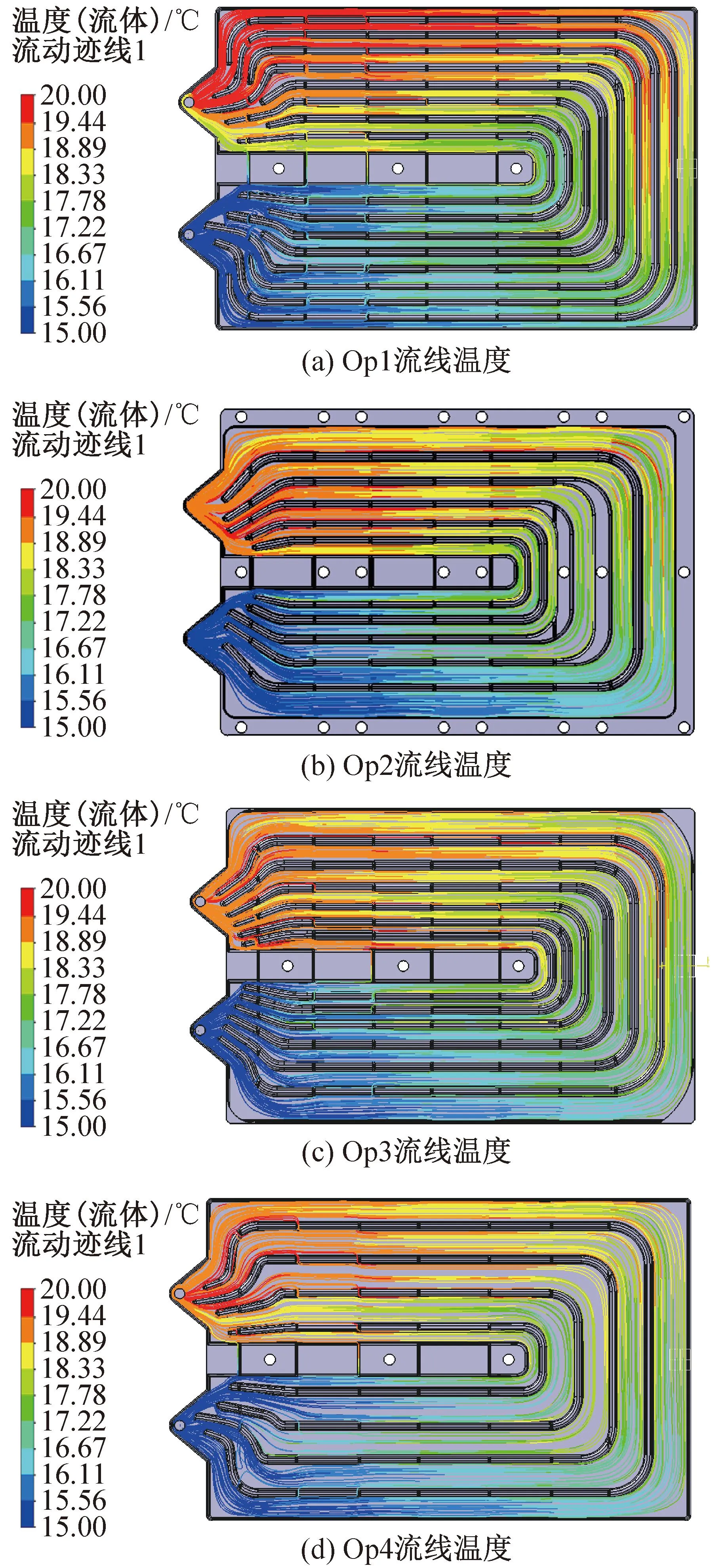

电池底部冷板中液流的分布不均,会使原本就产热不均的动力电池温差更大。因此,针对研究的动力电池,基于液流分配均匀性、压降特性和热均匀性进行了仿真优化设计。如图4所示,设计了4种不同流道数量的冷板,以寻求冷却液分布的均匀,提高冷板的均温性。方案一为4条平行的U形槽内嵌入4条U形流道,通过二次分流增加流道;方案二、三、四分别为平行的7条、6条、5条U形流道。

图4 冷板流道设计

设定半冷板上的半个电池包的热功率为250 W,且进口流量为1.66 L/min,进口温度为15 ℃,进行仿真分析确定最优方案。

4种流道结构的仿真结果如图5所示,Op4流线均匀性及均温性较好。4种流道结构出口压降分别为37、37、34、30 Pa,出口温度分别为19.96、19.2、19.1、18.8 ℃。

图5 不同方案仿真结果

故最终设计的冷板如图6所示。

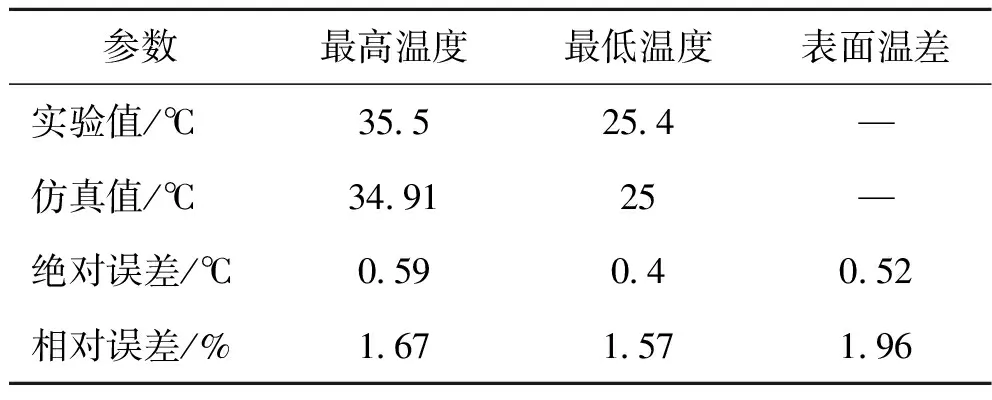

2.2 冷板优化模型验证

为了对仿真模型进行验证,设计了基于Op4方案的实验测试动力电池的热特性。实验台架由带冷却回路的整包动力电池、环境实验室、充放电实验台和数据采集设备组成。冷却回路包括散热器水箱、球阀及放置动力电池包的冷板。环境实验室由传统的焓差实验台改造而成。实验设备和平台如图7所示。

图7 实验设备和平台

调节室内侧来控制冷板入口温度在设定值。室外侧用于为动力电池提供指定的环境温度,将电池置于常温环境下2~4 h,以确保电池温度稳定为室温且电池各处温度均匀一致。实验和仿真参数设定:环境温度为25 ℃,电池和冷板的初始温度为25 ℃,入口流量为5 L/min,室内温度为19 ℃。仿真模型热源根据方程(1)~(2)中的单体电池充放电过程中产热功率与电流关系获取。瞬态仿真时长为3 000 s,仿真步长为0.5 s,每20 s保存一次数据。

仿真与实验误差分析如表2所示,实验值与仿真值之间,电池最高温度的误差为1.67%,电池最低温度的误差为1.57%,充电过程中任意时刻实验值与仿真值最大相对误差为1.96%。所有数据的绝对误差值均在1 ℃以内。图8所示为实验和仿真过程中电池温度曲线,可以看出仿真值与实验结果基本保持一致,验证了仿真模型的准确性。

表2 仿真模型的验证与误差

图8 实验与仿真电池温度

2.3 冷板冷却效果优化

给定合适的进口温度和流量,能够维持电池运行在合理温度范围,同时更加节能高效。仿真以25 ℃为环境温度和初始温度,电池的充放电倍率为0.8 C。设定进口温度分别为15、20、25 ℃,进口流量为2 L/min,研究合适的入口温度,冷板冷却不同进口温度下的电池包温度特性如表3所示,随着进口温度的增加,动力电池的最高温度和平均温度均增加,而动力电池整体的温差在减小。这表明随着进口温度的增大,电池整体温度均增大,而温度均匀性在改善。

表3 冷板冷却不同进口温度下的电池包温度特性

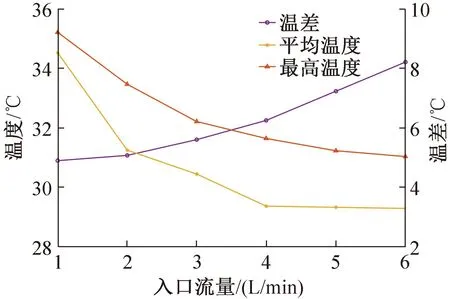

得到合适的入口温度后,进一步研究进口流量的优化。设定进口温度为15 ℃,进口流量分别为1、2、3、4、5、6 L/min。冷板冷却不同进口流量下的电池包温度特性如图9所示,随着进口流量的增加,动力电池的最高温度和平均温度均减小,而动力电池整体的温差却在增大。可知电池冷板的冷却效果并不均一,更大的冷量使原本温度较低的地方温度更低,而冷却液未能到达的地方温度依然很高,造成均温性随流量的增大而加速恶化。冷板结构特征的缺陷并不能通过增大冷却液流量或流速而得到改善。最优的进口流量应为4 L/min,此时电池最高温度为31.65 ℃,最大温差为6.51 ℃,电池平均温度为29.39 ℃。

图9 冷板冷却不同进口流量下的电池包温度特性

3 浸没仿真结果

3.1 浸没优化设计

浸没式冷却已引起电动汽车行业的极大关注。本节探讨流量和流速分配的合理性。仿真采用L公司的油液I作为浸没液,其物性参数如表4所示。

表4 L公司油液I物性参数

浸没式冷却设计方案如图10所示。图10(a)为壳体设计,油液通过9个入口进入,9个出口离开,以在电池宽度上保证流量均匀性。可以看出若不加以扰动,由于流阻不均,无法达到流量均匀分配的目标,从而无法有效散热,在流动较少的地方,电池表面最高温度可达33.25 ℃。故还需进行优化改进。

图10 浸没式冷却设计方案

在壳体选定的基础上,研究了导流板对锂离子电池浸没式冷却性能的影响。通过添加导流板,改变出口位置,优化流量分布和压降。4种不同冷却方案如图11所示,其中,Op1壳体上侧中部添加1块导流板,Op2壳体上侧添加3块导流板,Op3添加3块导流板并将上出口改为下出口。

图11 4种模拟方案设计

假定电池平均发热功率为250 W,设定进口流量为2 L/min,进口温度为25 ℃,对浸没式冷却设计进行仿真分析。CFD模拟分析结果如图12所示。3种方案电池最高温度分别下降了3.81、3.56、4.86 ℃,且Op3流量分布最均匀。

图12 4种方案的流线分布

3.2 浸没冷却效果优化

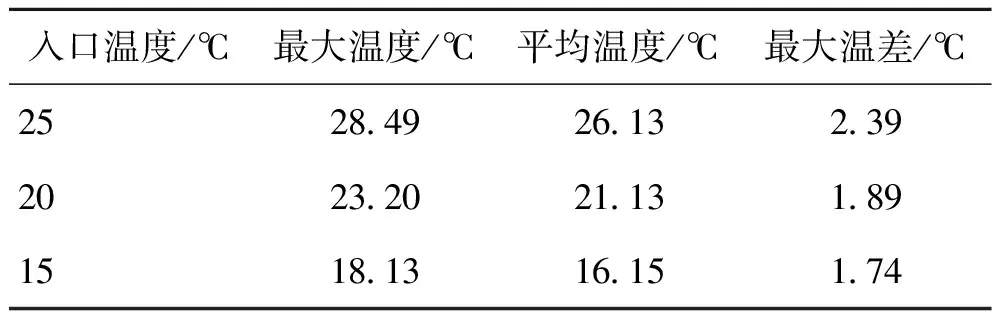

为了在维持电池合理温度的同时,尽可能减小泵功,采用最优化的电池壳体结构进一步仿真优化,研究合适的入口温度和流量。仿真条件及工况设置与2.3节相同。设定进口温度分别为15、20、25 ℃,进口流量为2 L/min,不同进口温度下的电池包温度特性如表5所示,随着入口温度的减小,电池表面最大温度和平均温度均持续减小,同时温差也持续减小,但减小幅度下降。这表明随着进口温度的减小,电池整体温度减小,电池表面温度均匀性也持续改善。

表5 浸没冷却不同进口温度下的电池包温度特性

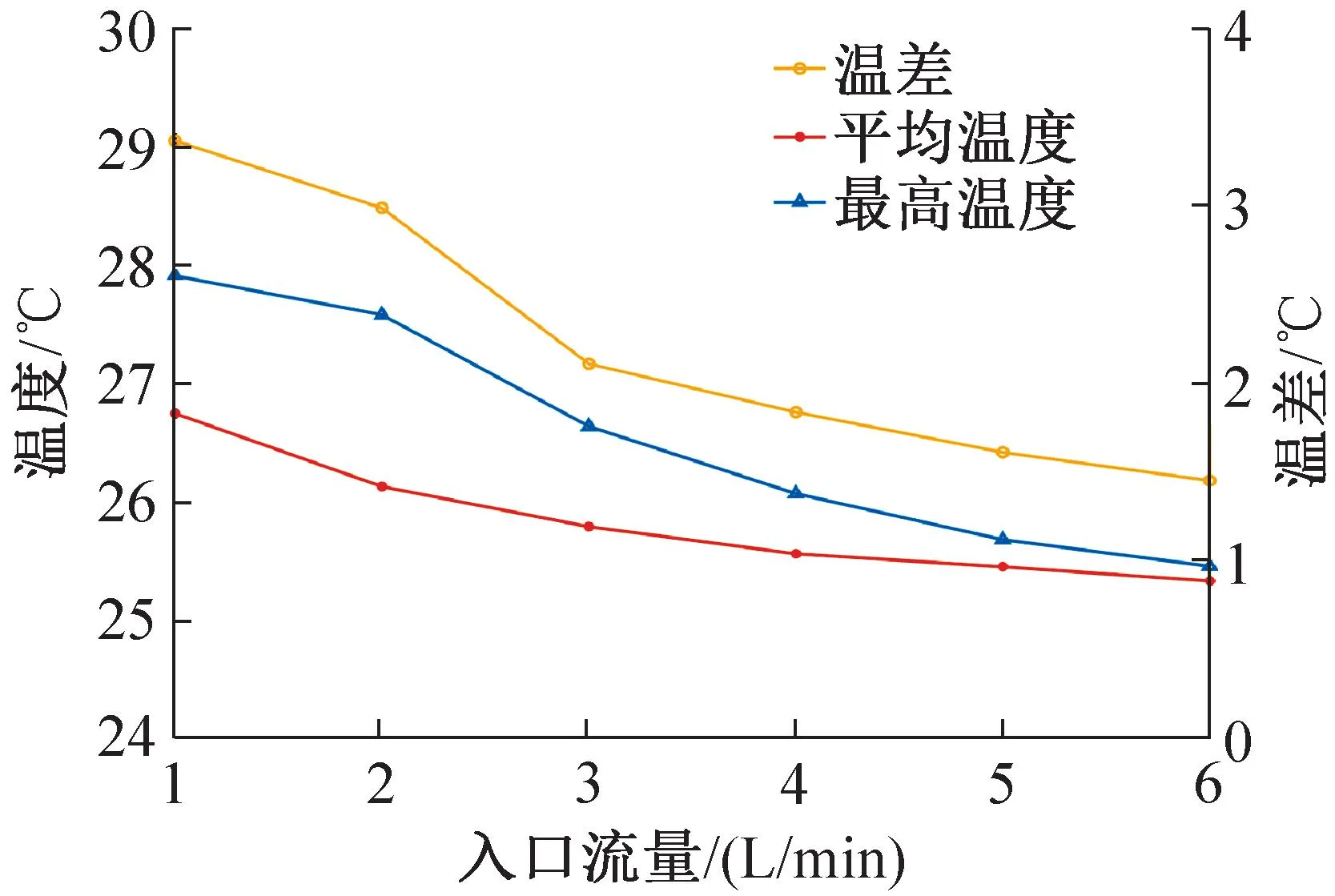

得到合适的入口温度后,进一步研究合适的进口流量,为了便于对比冷却效果,设定相同的进口流量。浸没冷却方式不同进口流量下的电池包温度特性如图13所示,随着进口流量的增加,动力电池的最高温度、平均温度和动力电池整体的最大温差均减小。这表明随着进口流量的增大,电池整体温度得到有效降低,且改善了电池表面的温度均匀性。同时,电池温度和最大温差的降低趋势变得缓慢,可知浸没冷却效应虽然随着流量的增大效果逐渐减弱,但能够克服冷板由于结构导致流量分布不能完全均一的缺陷。考虑到动力电池的最佳运行温度区间为20~40 ℃,故进口温度为25 ℃且进口流量为3 L/min较为合适,此时电池最高温度为27.17 ℃,电池平均温度为25.79 ℃,最大温差为1.76 ℃。

图13 浸没冷却方式不同进口流量下的电池包温度特性

4 冷板和浸没冷却效果对比

为进一步明确浸没式冷却的特点与优势,将相同温度下的浸没冷却电池表面温度分布与冷板冷却电池表面温度分布进行对比,对比结果如图14所示。

相比于冷板冷却,浸没式冷却在相同工质温度下呈现出更优良的电池表面温度特性,且随着工质温度的升高,优势越来越显著。当浸没工质温度与水冷板温度分别均为15、20、25 ℃时,浸没冷却下的电池表面平均温度比冷板冷却下的平均温度分别低14.93、11.96、11.72 ℃,浸没冷却下的电池表面最高温度比冷板冷却下的最高温度分别低15.33、12.97、10.17 ℃,浸没冷却下的电池表面最大温差分别比冷板冷却下的温差小3.70、2.54、1.85 ℃。

5 结论

本文搭建了车用动力电池冷板冷却和浸没式冷却系统,以降低功耗为目标,对两种冷却方式的流量分布进行了优化,研究了不同入口温度和流量对电池表面温度分布造成的影响,并在常温恒倍率充电的工况下,对比了两种冷却方式的冷却效果,得到如下结论:

1)浸没冷却作用能够大幅降低电池表面平均温度、电池表面最高温度与电池表面温差。当电池充放电倍率为0.8 C时,工质进口温度为25 ℃,进口流量为2 L/min,电池表面平均温度为26.11 ℃,电池表面最高温度为28.49 ℃,电池表面最大温差为2.39 ℃。

2)对比浸没式冷却下的整包动力电池温度分布与冷板冷却下的温度分布,结果表明,浸没式冷却能够使电池呈现出更优良的表面温度特性。当电池充放电倍率为0.8 C时,冷板进口温度为15 ℃,浸没进口温度为25 ℃情况下,电池包表面平均温度、最高温度与温差分别比冷板冷却下的温度低4.95 ℃、4.97 ℃与3.05 ℃。

3)相同流量下,对于冷板冷却,当进口温度增加时,电池表面温度增加,但电池表面温度均匀性会改善;对于浸没冷却,更低的工质温度能够普遍降低电池表面温度并使电池表面温度均匀性改善。相同工质温度下,对于冷板冷却,当流量增加时,电池表面温度降低,但电池表面温度均匀性会下降;对于浸没冷却,当流量增加时,电池表面温度降低的同时电池表面均匀性也会改善。