汽车零部件物流运输包装一体化的应用

罗媛媛(柳州职业技术学院,广西 柳州 545007)

0 引 言

汽车零部件物流系统中,运输包装贯穿了物料下线、出厂、运输、入厂、上线的全物流链环节。运输和包装是汽车零部件物流过程的重要组成部分,把物料的运输与包装两个部分有效地组合应用,将是汽车零部件物流工作中一项重要的优化项目。

1 运输包装一体化项目目的

降低全链路的物流成本[1]:以循环取货模式为切入点,充分分析零件供应物流体系来降低物流成本;提高服务质量和到货准确率,推动到货时间窗规范,以工厂LES 系统为基础,TMS 系统为工具,优化物料配送模式,提高配送效率;降低库存量:通过实施循环取货,减少物料库存,减低供应商及主机厂的库存占压资金;循环容器保障:投入循环容器,节约客户固定资产管理资源,实现多点监控及物联网融合。运输包装一体化方案(运输与包装容器由同一家企业完成)见图1。

图1 运包一体化流程图

2 一体化包装管理

一体化包装管理包括:包装容器的选型、设计、相关单位认证、制作、租赁等容器规划内容;包装容器的管理、投入、运输、维护、记录等容器运营内容;包装容器的相关清洗、改造等相关后续改善内容。

2.1 一体化包装方案

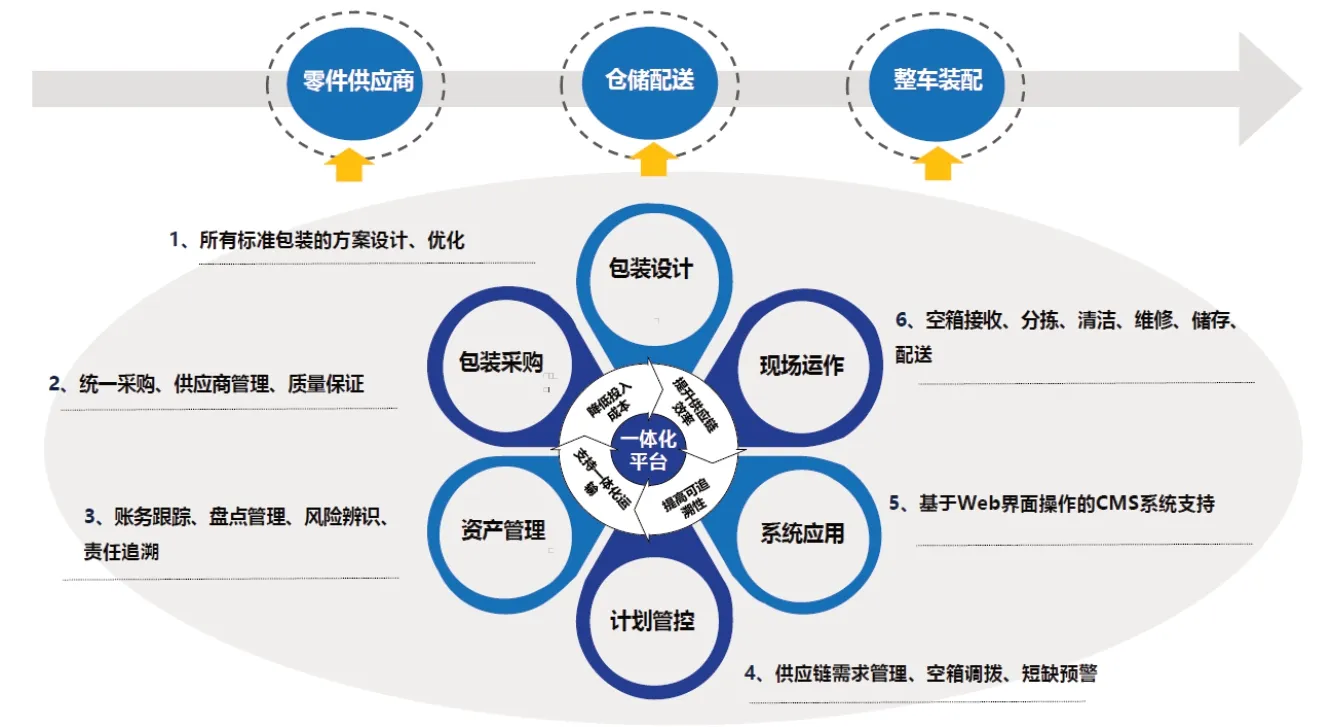

包装一体化工作平台详见图2。

图2 包装一体化工作平台

2.2 包装管理、设计的要求与标准

包装采用租赁模式,由运输包装一体化[2]供应商投入和管理,兼顾包装器具的优化。

2.2.1 包装设计需要全程考虑对包装器具进行物联网化管理,以实现动态监控

包装设计时应遵循以下原则。

a.投入的包装器具(含托盘)数量及质量需100%满足工厂生产需求;

b.确保包装器具在各环节过程中的使用安全;

图3 普通包装清洗流程图

c.包装器具需要满足运输及物料质量防护要求;

图4 塑料包装清洗流程图

d.人工搬运的包装器具(含物料)原则上最大重量为15 kg;

e.设计时应充分考虑运输满载率;

f.包装容积率≥90%,满足工厂相关审计要求;

g.包装外形尺寸使用工厂标准,满足生产线旁工位需求;

h.在满足上述条件的情况下,各物料的单位包装数量应设计为生产线JPH或台套数的整数倍;对于尺寸小、数量多的物料(如螺栓、垫片等)应分小袋包装。

2.2.2 包装器具清洗操作要求

按照零件特性要求,对运输包装一体化供应商包装器具清洁提出以下具体要求。

可回收的包装需要定期清洗,在使用周期内出现积灰、脏污等问题,需及时清洗,避免产生质量问题或现场投诉,同时要反馈包装清洗维护及点检记录。

2.2.2.1 包装外部要求包装外部不粘贴样件标签、数量差异标签、质量点检标签等,外表面无塑料带、纸屑、油类、废胶和其他杂物黏结,无明显可用抹布擦拭去除的浮灰。铁质包装器具清洗完成后,需根据表面油漆情况决定是否重新翻新油漆。

2.2.2.2 包装内部无除衬格以外的任何杂物,包括纸屑、衬格碎片、非回收包装辅材(如塑料袋、扎带)等。料箱翻转后无可视碎屑飘落。内、外壁和底部需经过擦拭,无浮灰、油污、残胶等脏污。要求每周用洁净的布擦拭。

2.2.3 包装器具清洗维护质量控制要求

将各种器具清洗完毕后,由专人负责检验,内容包括清洁程度、损坏程度,并做好点检标志。对于有损坏的料架,及时挂好返修标签,并进行闭环跟踪;清洁过程中不得损害表面抛光。如果有表面抛光被损害,则立即予以修补。严禁使用含有硅酮的清洗材料。

2.2.4 包装器具的翻新要求

金属料架等铁质包装器具按工厂需求进行油漆翻新。

翻新时,要将原面漆和铁锈去除干净后再喷漆。喷涂底漆一遍,面漆二遍,待第一遍漆干燥后再喷第二遍。底漆厚度为35~60μm,涂层总厚度为80~120μm。

所有的漆层应平整均匀,不同颜色分界鲜明,同种颜色无色差,不允许有气泡、皱皮、脱漆、不盖底、污痕、流挂等缺陷。

翻新油漆应采取有效措施保护料架内衬或无需油漆部位,避免被油漆污染。包装器具的标识维护要求:清洗或上漆完毕后,根据用户的需求,对包装器具上的标识进行维护和更新。包装器具的标识包括:包装器具的名称、编号等信息。

除例行清洗外,供应商必须响应工厂提出的紧急清洗、翻新等需求。

2.2.5 包装器具清洗操作方法与流程

a.包装深度清洗流程:采用高压水枪。

主机厂空箱返回至RDC—先进行简单的清洁(清除标签垃圾)—再使用高压水枪进行清洗(目的:清除油污、灰尘等)—用干抹布擦拭干净—进行平铺晾晒—整理堆码—缠绕膜—打托—空箱统一存储—按需发送至各供应商处再次使用。具体流程如图3所示。

主机厂空箱返回至RDC—先进行简单的清洁(清除标签垃圾)—再使用深度清洗设备进行清洗(目的:清除油污、灰尘等)—用干抹布擦拭干净—进行平铺晾晒—整理堆码—缠绕膜—打托—空箱统一存储—按需发送至各供应商处再次使用。具体流程如图4所示。

2.3 包装运行物联网应用

首次在工厂物流工作中提出了全程物联网[3]的应用理念。

2.3.1 工作模式通过包装器具的物联网智能芯标签,对整个供应链的循环包装器具及物料进行全流程、无死角、智能化、无人化的数据采集。基于循环包装器具物联网智能化实时数据,在云端对包装、物料、仓储、物流运输等进行可视化管理运用调度监控。

2.3.2 工作原理:数字化包装管理

2.3.2.1 自动出入库

自动出入库工作方案:供应商端的人员可以通过小程序(或App)扫码绑定包装和物料信息包装、物料发运,智能模组会生成动态电子发运单,发运单通过云平台下发到收货方。收货人根据电子收货单信息,现场通过RFID读取芯片接收到厂的智能包装RFID广播信息,从而达到一键收货的效果。

自动出入库工作效果:自动出入库管理,减少操作人员,降低管理成本。

2.3.2.2 自动盘点自动盘点工作原理:生成库存总量、满箱库存、空箱库存、在途满箱、空箱在途、当日出库、当日入库等明细报表。自动盘点工作效果:提高盘点准确性。

2.4 包装标准化运作管理

项目整个供应链环节中的包装均使用专业化、系统化的管理模式。采用信息流+实物流的交互管理,系统覆盖全部供应链信息流管理,如各节点进出的实物流单证、承运人信息上传、在途超时报警、在途实时监控、降低在途风险等。

2.5 包装器具—空箱管理系统功能

空箱管理系统必须具有如下功能,才能更好地服务于项目物流运作。

需求精准预警:包装需求与生产的联动预测,保有量与需求量的动态评估;库存精确管控:节点出、入库帐实智能管控,空箱库存供货能力智能评估,报警分析及关闭在线跟踪;器具箱型跟踪:账号权限的授权配置管理,库存调整及差异修改系统审批;节点外延管理:包装器具管理问题整改跟踪,盘点实施及索赔推进;数据互联对接:系统接口数据的智能抓取,工厂及供应商系统扩展对接;空箱智能调配:全管道各节点库存智能调配,包装投入统筹评估;流转智能规划:空箱流转模式智能规划,仓储运作规划决策参考。

2.6 后期包装器具优化方案

优化原则:通过优化包装尺寸、结构等,使包装器具更加标准化、模块化、安全化。整合主机厂所有包装的尺寸、包装器具结构,材料制造工艺要实现标准化、模块化。

优化目标:降低包装容器投资成本;提高物料防护要求的同时,降低零件包装质量损失;降低操作成本,通过优化取放件多余的无效时间达成目标;降低运输成本,通过完成单元化物流包装集成与提升运输装载率工作达成目标;充分考虑包装在各个环节中的安全性与适用性。

3 运输管理方案

运输工作目标:提供强覆盖、高标准、智能数字化的汽车零配件物流配送服务[4],满足主机厂关于平台化、数字化、体验化的总体要求。

运输工作模式:运输采用循环取货(MR)的工作模式。

运输工作内容:循环取货路线设计;循环取货物料的运输成本计算;设计及投入循环取货使用的信息系统;各物料供应商循环取货的窗口时间设计;到各物料供应商指定地点进行循环取货运输,并按照需求放置在本地RDC或工厂指定地点;持续优化已推进循环取货物料的运输线路等。

运输货物涵盖范围:NS或Gamma及以后阶段物料,包括:SOP后物料、S或 PPAP阶段物料、NS/Gamma阶段项目物料、PTR物料、售后配件库或其他指定地点的售后配件、CKD车间物料、可疑物料退货等,以及包装器具返回物料供应商处等物流服务。

运输设计规划原则:低管道库存、均衡到货原则、满足装载率要求、低运输单位成本、可监控。

3.1 运作要求

车辆:供应商须有用于本项目的稳定、专项运输车辆资源,同时可随业务增长适应增配,运输车辆资源须与业务量相匹配、满足运输要求并符合相关法律法规的运输工具。车辆安装GPS,所有运力资源均须向主机厂进行报备。

系统:打造线上物流智慧平台,具有信息化系统能力,数字化服务输出。

操作:严格按照确定的集货计划及线路、时间窗口执行,取货物料配载需严格遵循主机厂的操作要求,运输和交接严格遵循主机厂的操作流程,成立对应的操作管理团队,具备完善的应急响应机制和异常事件处理能力,严格遵守相关的法律法规、安全及环保规定。

管理:按主机厂的任务书要求,具备车辆、人员、安全管理手册及SOP制定每个运作点的日、周、月KPI报告,具备网络运输监控365天、每天24小时的管理模式,定期汇报相关异常事件的整改报告及持续改进进度。

3.2 运输设计规划方向

到货时间窗口均衡设置;本地低体积供应商采用MR模式;采取高频次的运输方式和资源;本地以外供应商根据日供货体积设定交货频次;根据需求设置VMI,靠近工厂(≤10 公里),降低前段运输成本;充分利用现有资源,尽量不开新库;干线采用大型化车辆。

4 结 论

运输包装一体化优化项目包括系列工作:MR统一管控,通过设立RDC库,利用一定程度安全库存调节上下游运输,在各区域设立CC库,实现运输业务资源整合系列工作;RDC库的功能拓展将安全库存、翻包、排序等功能移至RDC库,释放厂内空间,提高厂内周转率,响应多品种、多需求的柔性生产;包装整合;建立器具管理中心,采用循环包装(托盘、料盒、料架)及一次性包装整合(原包装上线);有效整合运输资源,前端长途+后端短驳,促使经济效益最优化,从而达到释放厂内空间,提高厂内周转率,保证主机厂生产需求,为项目提供强覆盖、高标准、智能数字化的汽车零配件物流配送服务,满足工厂要求的平台化、数字化、体验化的总体要求。

——各大主机厂审核要求