基于DEM的磨粉机皮磨研磨仿真及参数优化

刘海芃,张超,武文斌,高涛,张昊晨

基于DEM的磨粉机皮磨研磨仿真及参数优化

刘海芃,张超*,武文斌,高涛,张昊晨

(河南工业大学 机电工程学院,郑州 450001)

探究辊式磨粉机皮磨系统工作参数对工艺效果的影响,并进行1B磨制粉过程磨辊工作参数优化。通过Dem离散元软件对磨辊研磨过程进行模拟分析,以齿角、前角、轧距、落料点间距4个因素为变量对取粉率和功耗的影响进行分析,并采用正交试验和矩阵分析法对数值模拟结果进行综合评定。得出1B磨制粉工序中最优参数组合方案为齿角=85°,前角=25°,轧距=1.5 mm,落料点间距=0 mm。本文对磨辊研磨过程的仿真分析提供了参考方法,并对辊式磨粉机工作参数的优化设置具有一定的指导意义。

研磨;仿真模拟;取粉率;功耗;矩阵分析

粮食的加工是粮食生产中非常重要环节,目前我国小麦的生产量随着国家的发展在不断地增长,人们对小麦加工品质的需求也在日益提高,实现小麦制粉加工的减损节能,提质增效是目前粮食加工的重要研究方向。辊式磨粉机是小麦制粉中关键的设备[1],其主要作用就是研磨粉碎物料,使物料的粒度及品质尽可能地满足后续食品加工生产的要求,目前对辊式磨粉机理论机理研究十分广泛。顾尧臣[2]阐述了皮磨系统下不同粒度的小麦与研磨剥刮率的影响。高杨杨等[3]探讨了磨粉机的加工参数与小麦物理特性对制粉加工及研磨稳定性的影响。张崴等[4]通过不同重量及研磨时间等因素对小麦细度的影响进行实验对比。Fang等[5]采用高速摄像机研究了磨辊不同排列方式和轧距对研磨效果的影响。这些研究对磨粉机的研磨效果优化提供了基础。除此之外,许多国内外的学者对磨辊机的研磨功率[6]和能耗效率也进行了研究。Fang等[7]设计了一种数学模型来预测磨粉机的功率和能耗。Danciu等[8]发现锋对锋的磨辊排列方式能实现最大的能量效率。

随着高性能计算平台的飞速发展,离散单元法在应用研究方面得到了很好的发展[9]。朱忍忍等[10]通过EDEM离散元软件对小麦的磨粉过程进行了仿真,提供了仿真方法参考。张克平等[11]基于离散元法对磨粉机中的加工参数进行优化,通过数值模拟的研究分析,可有效减少研究成本。本文通过离散元法对辊式磨粉机磨辊研磨过程进行仿真分析,研究磨辊齿角、前角、轧距、落料点间距因素对取粉率和设备功耗的影响,并通过多因素正交分析试验对加工参数进行优化,对磨粉机的工作参数设定具有一定现实指导意义。

1 磨辊三维模型建立

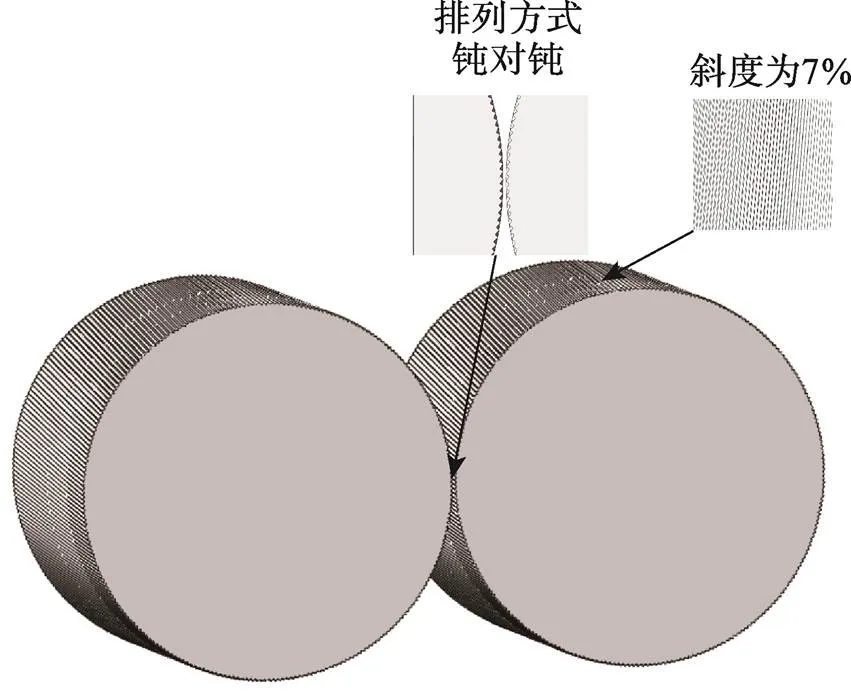

本文以布勒MDDK型磨粉机的磨辊为研究对象,通过三维建模软件Solidworks完成精细化建模,导入离散元软件Rocky dem软件中进行仿真,仿真模型如图1所示。磨辊长度为200 mm、磨辊直径为250 mm。两磨辊间轧距为0.75~1.5 mm,排列方式为钝对钝,磨齿的牙数、齿角、斜度分别为3.5牙/cm、85°~115°和7%。快辊的转速为600 r/min,快慢辊转速比为2.5∶1。

图1 磨粉机磨辊简化几何模型

2 研磨过程的数值模拟

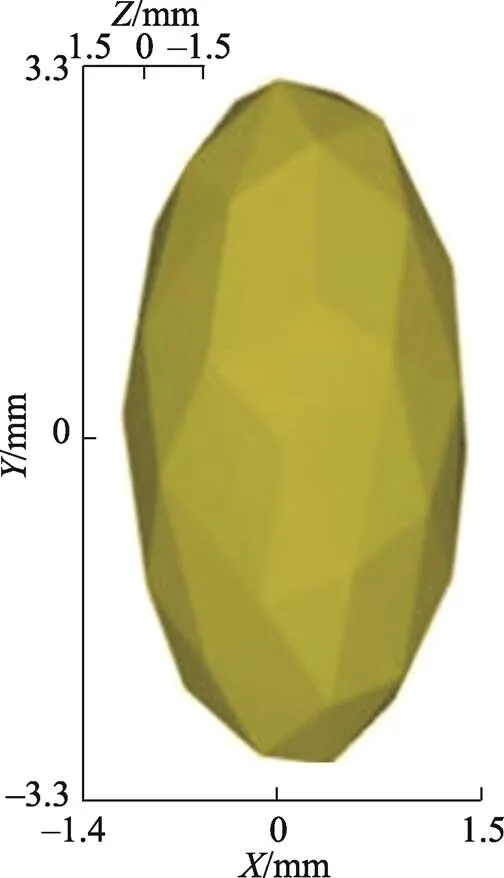

本次仿真模拟的是1B磨制粉工序的破碎过程,采用真实的小麦颗粒外形进行仿真,如图2所示。颗粒选用Ab-T10破碎模型,并根据相关文献[12]设置颗粒参考尺寸为3 mm,破碎后最小尺寸为0.1 mm,最小破碎比能为80 J/kg,选择系数为0.002 kg/J,通过筛孔尺寸给料粒度1/10的累积质量为8%。根据磨粉机中入料口的高度,生成的仿真颗粒附于2.5 m/s的初速度,方向为垂直向下。由于进料流量的大小对取粉率的影响较小,为有效地缩短计算时间,进料的流量为0.08 t/h,仿真时间为1 s。

图2 小麦颗粒模型

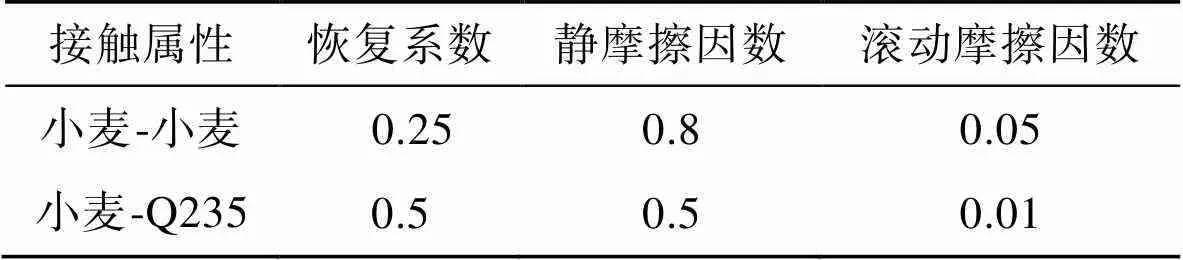

根据参考文献[10, 13],小麦研磨过程中物料与磨辊的接触参数、物料的物理参数设置如表1、表2所示。

表1 材料接触属性参数

Tab.1 Contact property parameters of materials

表2 材料物理特性参数

Tab.2 Physical property parameters of materials

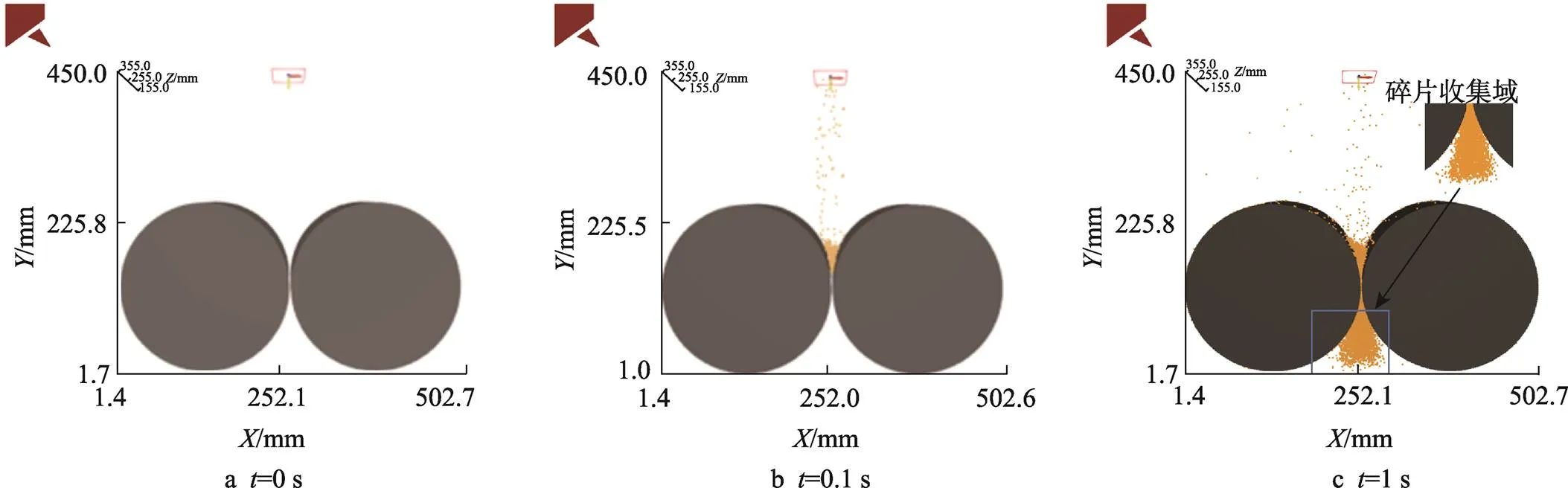

仿真模拟过程如图3所示,图3分别为0、0.1、1 s时的研磨过程效果。进料口位于2个磨辊上方,匀速生成小麦颗粒,颗粒在初速度和重力的作用下垂直下落到达磨辊研磨区。通过磨辊的挤压、摩擦、剪切等作用对小麦颗粒进行研磨,研磨碎片进入磨辊下方长方体的收集域中进行统计分析。

图3 磨辊研磨的过程

3 仿真模拟结果分析

3.1 指标选取

以取粉率作为磨粉机研磨效果的指标。取粉率指小麦颗粒经过粉碎系统的研磨后,穿过粉筛物料数量占其物料总流量的百分比。在仿真过程中通过Dem软件在设置得到收集域中计算统计出碎片的粒度分布,选用测定取粉率的筛号为62GG,根据其孔径的大小,统计碎片的粒径在0.27 mm以下的百分比作为取粉率。功耗是磨粉机工作中重要的指标,磨粉机在小麦制粉加工整个流程中功耗占比最大,实现磨粉机的节能减排降耗具有重要意义。以快辊在研磨过程中的功耗作为第2个评价指标。

3.2 单因素分析

为了探究磨辊加工参数对取粉率和功耗的影响规律,进行了单变量的实验。初始的加工基准条件:轧距为1.25 mm,齿角为95°,前角为30°,落料点相对轧距中心点位置为0 mm。根据这4个变量设置4组仿真,每组4个对照水平。

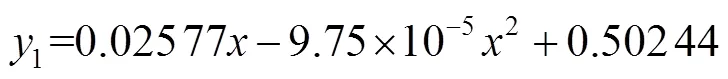

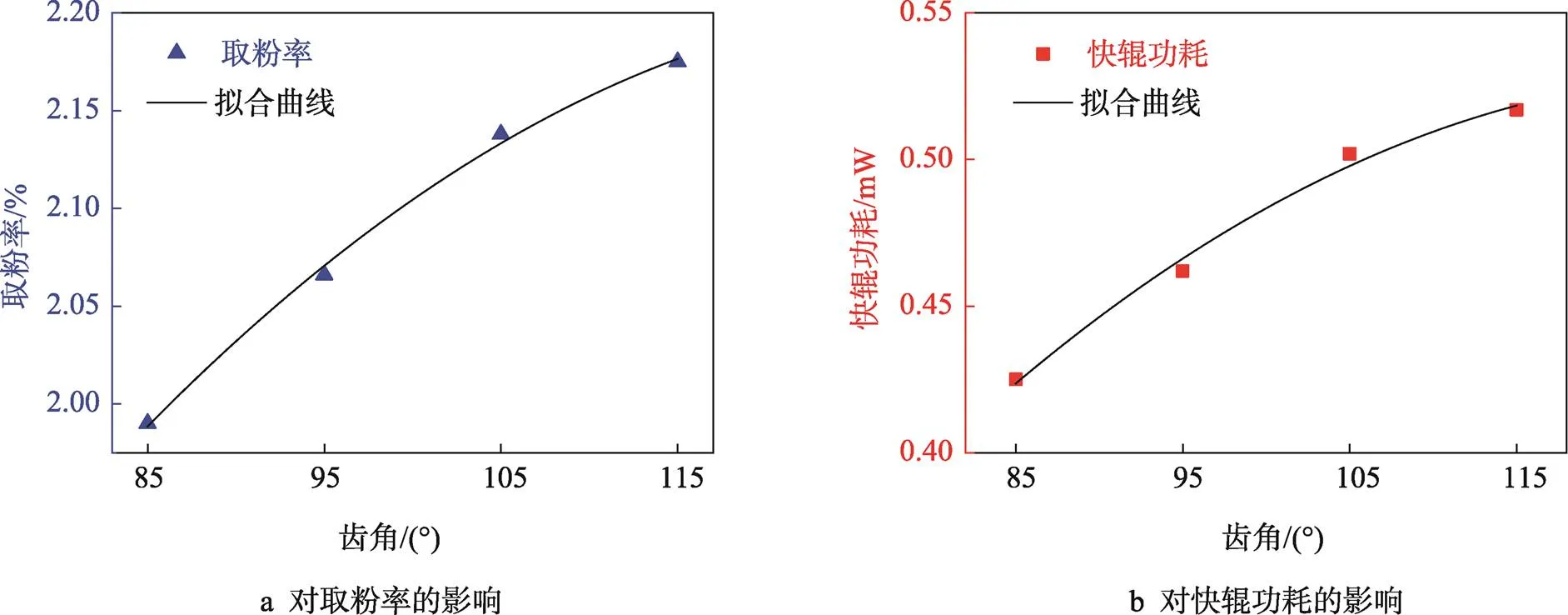

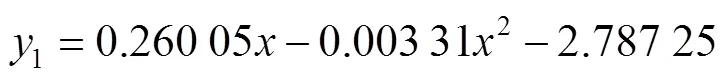

第1组仿真实验以磨辊的齿角作为变量,分别取85°、95°、105°、115°这4个值,保持其余参数不变。通过数值模拟得出其取粉率及快辊的功耗,其结果如图4所示。从图4中可以看到,取粉率与功耗随着齿角的增大而增大,这是由于齿角的大小影响了小麦籽粒受力方向,而加大了对物料的作用力,因而随着取粉率增加,其破碎率也会上升,同时也增加了设备功耗,这也和参考文献[14]中的结论一致。利用统计软件分析得出齿角与取粉率、快辊功耗的线性回归方程如式(1)~(2)所示,对拟合方程进行显著性的分析,结果显示残差平方和均低于0.000 1,2组拟合结果的决定系数2分别为0.997 61、0.992 39。回归效果良好,拟合曲线得到较好结果。

式中:为取粉率,%;为快辊功耗,mW;为齿角,(°)。

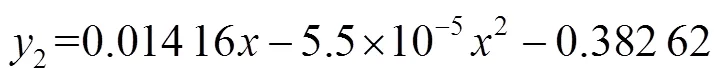

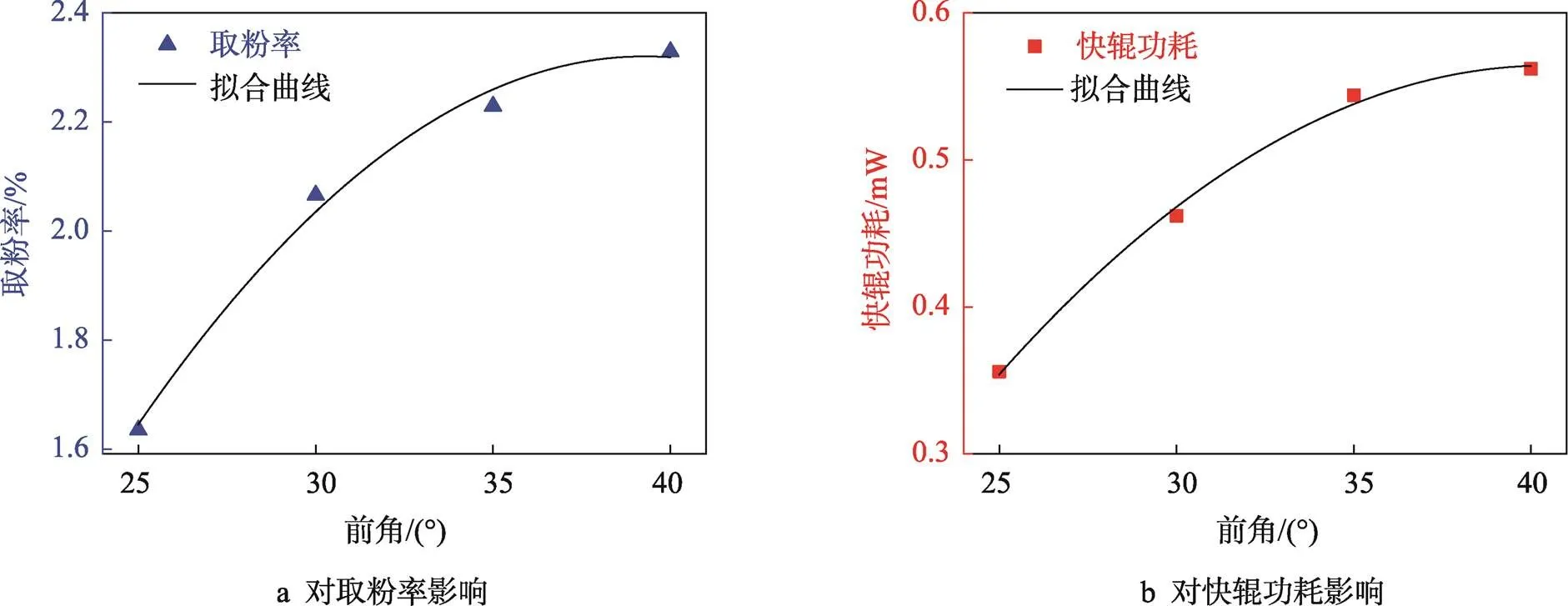

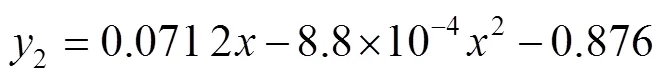

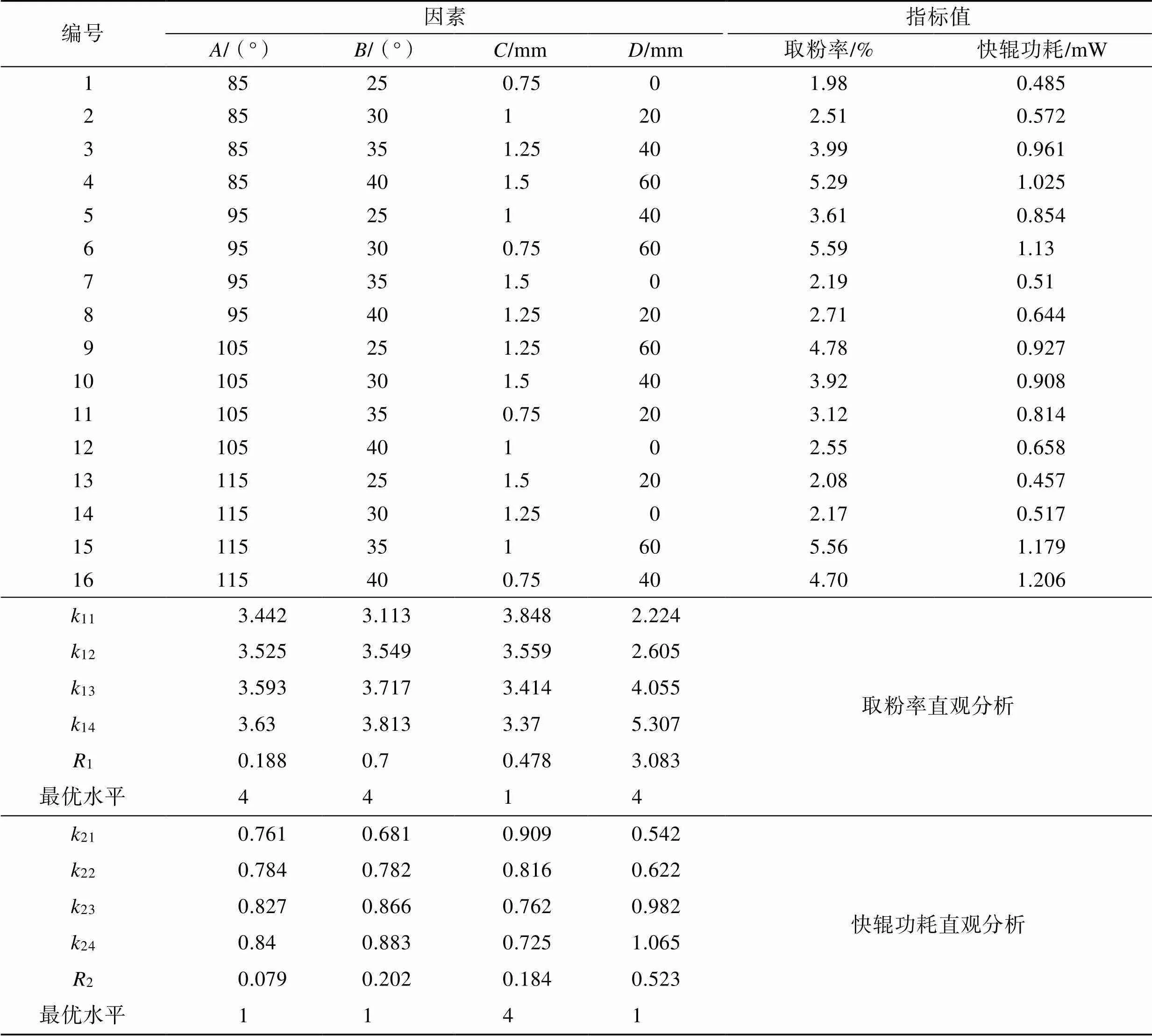

第2组仿真实验以磨辊的磨齿前角作为变量,分别取25°、30°、35°、40° 4个值,其余参数保持不变,通过数值模拟得出其取粉率及快辊的功耗,结果分析如图5所示。从图5中可以看出,随着前角的增大,物料取粉率与功耗也会相应提高,但是在前角大于35°时,增加幅度呈现出减缓趋势。这是因为当物料落入两磨辊间进行研磨时,由于磨齿前角的增大,使剪切力减少,挤压压力增大,磨下物渣心比重变小,从而细粉数目增加,因此磨辊设备功耗也随之增大。利用统计软件分析得出前角与取粉率、快辊功耗的线性回归方程公式如下所示,对拟合方程进行显著性的分析,得到的残差平方和较小,2组拟合结果的决定系数2分别为0.992 54、0.996 98,拟合曲线的拟合效果较好。

图4 齿角变化下试验结果及拟合曲线

图5 前角变化下试验结果及拟合曲线

式中:1为取粉率,%;2为快辊功耗,mW;为前角,(°)。

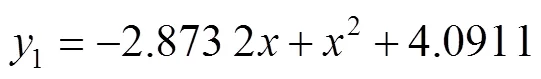

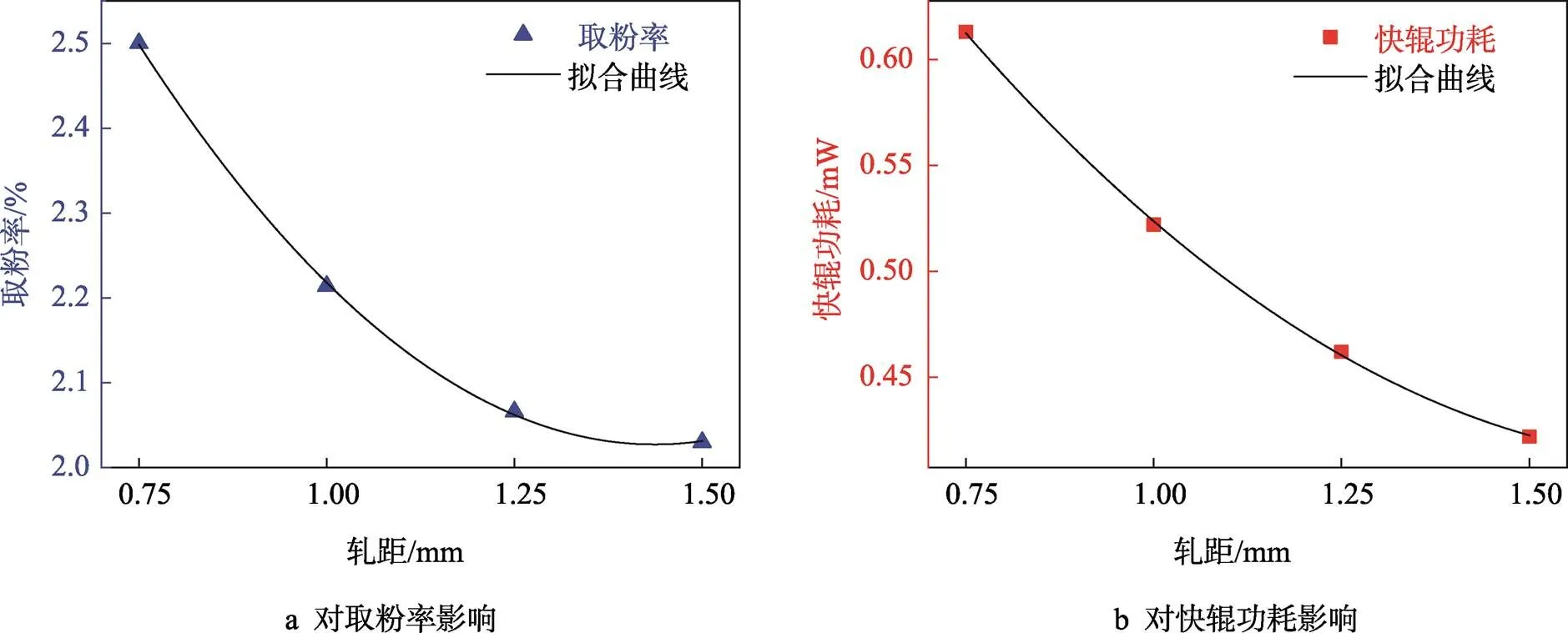

第3组仿真实验以磨辊间的轧距为变量,4个水平分别取0.75、1、1.25、1.5 mm,其余的参数保持不变,结果如图6所示。由结果分析得出,轧距与取粉率、功耗成反比例的关系,取粉率和功耗在0.75~1.25 mm的轧距内,开始大幅度的降低,而后当轧距大于1.25 mm之后,随着轧距的不断增加,取粉率和功耗降低幅度逐步减小。通过分析可知,由于轧距较小时,磨辊与物料的接触面积大,从而磨辊在物料的作用力变大,故可以获得较好的研磨效果。利用统计软件分析得出轧距与取粉率、快辊功耗的线性回归方程见式(5)~(6)。通过拟合分析显示,2组拟合结果的决定系数2分别为0.999 75、0.999 71,表明该模型具有良好的曲线拟合特性。

式中:1为取粉率,%;2为快辊功耗,mW;为轧距,mm。

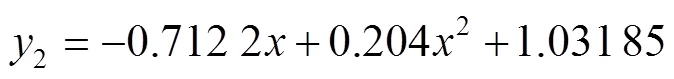

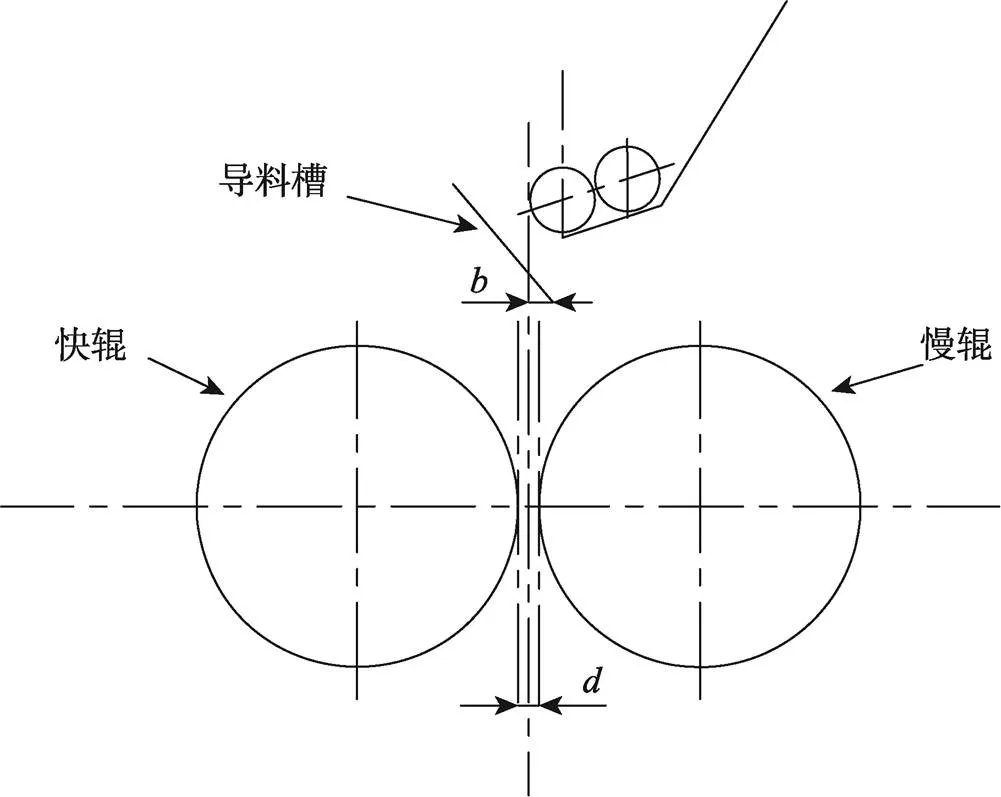

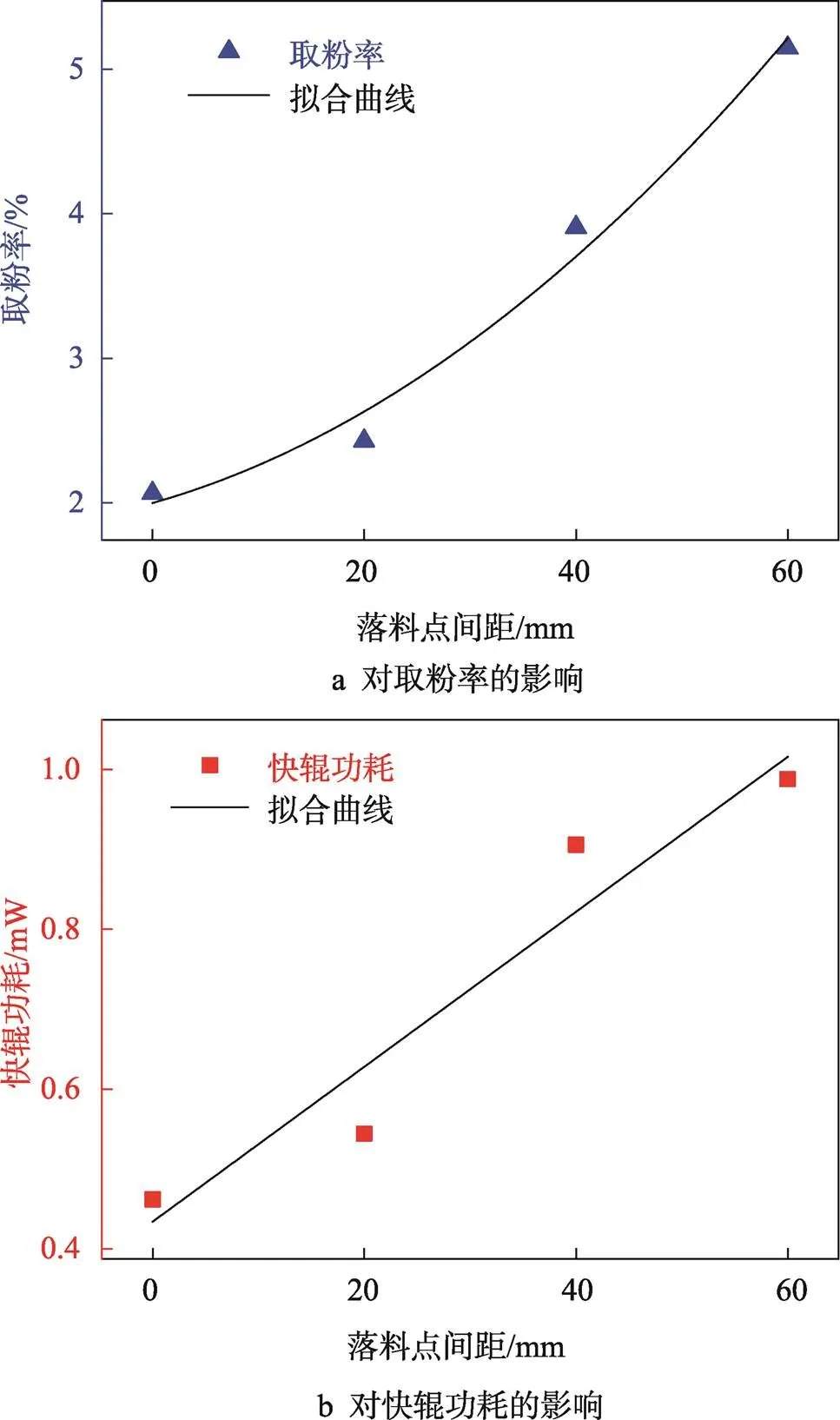

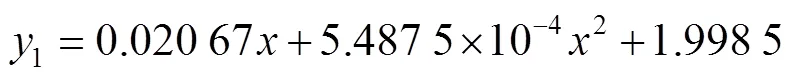

第4组实验以落料点的相对位置(的位置如图7所示)为变量,分别设置为0、20、40、60 mm,结果如图8所示。从图8中可以看出,随着落料点位置往慢辊中心位置移动,取粉率与快辊功耗随之增大,且当为20 mm与40 mm时,快辊功耗增幅最大。这是因为物料通过导料槽后落在慢辊面处,增大了磨辊面与物料的接触面积,有利于物料的破碎,但会导致快辊的功耗增加。物料和磨辊接触时会有反弹的作用,在慢辊处所产生的反弹作用较快辊会小很多,若落入快辊处,物料受到较大的反弹力作用便会不利于喂料,目前国外引入的磨粉机中也会选择通过导料槽导向慢辊面上,因此物料的落点应导向慢辊面上较为合理[15]。利用统计软件分析得出落料点间距与取粉率、快辊功耗的线性回归方程见(7)~(8)。对拟合方程进行分析,结果显示2组拟合结果的决定系数2分别为0.994 89、0.923 08,表明该方程回归效果较好。

图6 轧距变化下试验结果及拟合曲线

图7 落料点相对位置b

图8 落料点间距变化下的试验结果及拟合曲线

式中:1为取粉率,%;2为快辊功耗,mW;为落料点相对间距位置,mm。

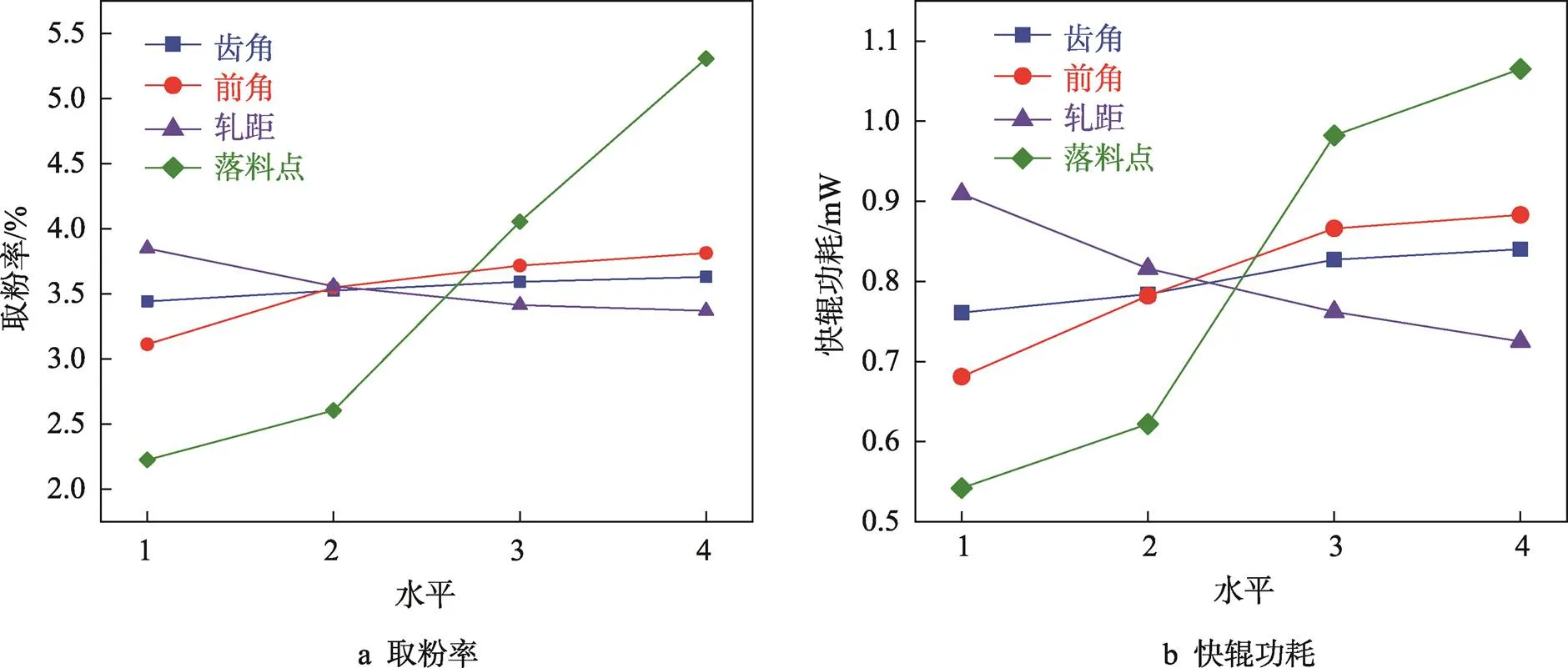

3.3 多因素分析

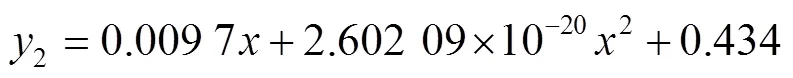

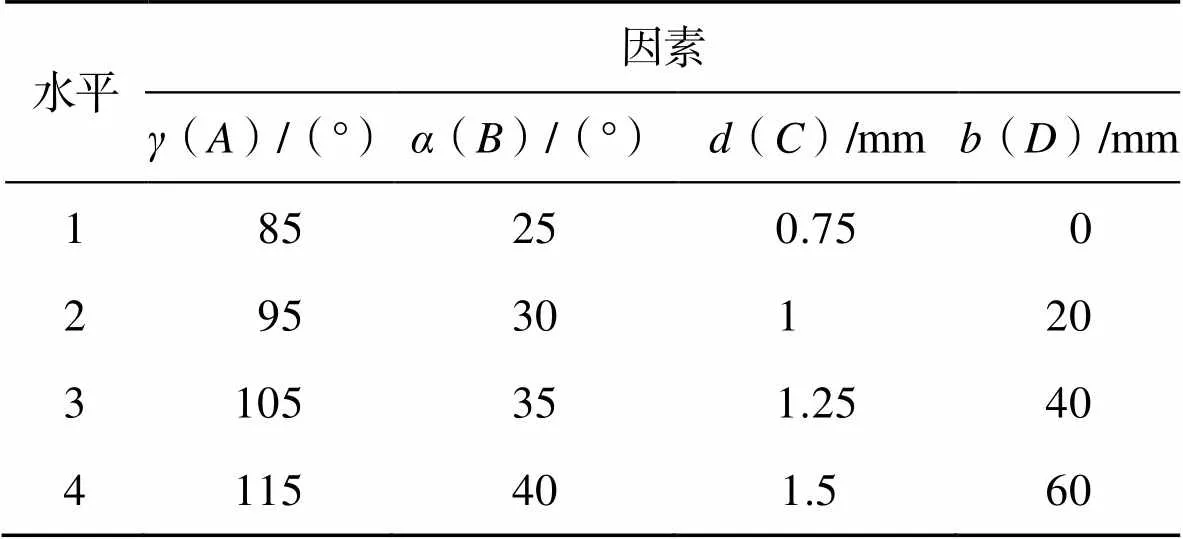

上述通过单因素的分析,得到了每个因素对其评价指标的影响,并建立了回归拟合方程且拟合效果较好。由于该实验涉及到2个评价指标,且两指标间相互制约和依存,为了更全面地分析多因素对两指标的影响,并达到参数优化的作用,本文设计了一组四因素四水平的正交模拟试验,以齿角、前角、轧距、落料点相对位置为考虑因素,分析各因素和水平对两指标的影响,正交试验表及其数据模拟结果分别见表3和表4。以4个影响因素对2个评价指标值的影响程度进行极差分析如图9所示。

由图9a分析得知,取粉率随着齿角、前角、落料点相对位置的增加而提高,而随着轧距的增加而减小。根据极差的对比分析,4个因素对取粉率影响的主次排序为>>>,即落料点的影响程度最大,齿角的影响程度最小。

由图9b分析可知,快辊功耗随着齿角、前角、落料点相对位置的增加而减小,随着轧距的增加而提高。根据极差的对比分析,4个因素对快辊功耗影响的主次排序为>>>,即落料点影响程度最大,齿角最小。

根据表4正交表分析可知,对提高取粉率的最优工作参数组合为4414,即齿角为115°、前角为40°、轧距为0.75 mm,落料点间距为60 mm。而对降低快辊功耗指标的最优组合为1141,即齿角为85°、前角为25°、轧距为1.5 mm,落料点间距为0 mm。

表3 正交试验的因素水平

Tab.3 Factor level of orthogonal tests

表4 正交试验的数值模拟结果和极差分析

Tab.4 Numerical simulation results and extreme analysis of orthogonal tests

图9 正交结果极差分析

3.4 多指标正交试验矩阵分析评定

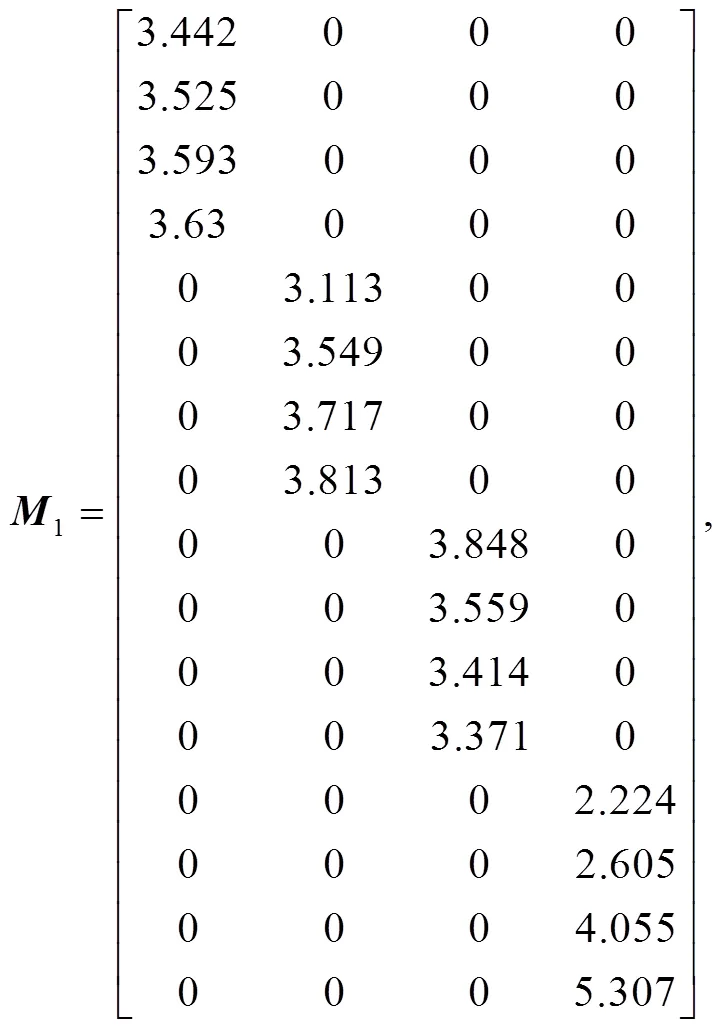

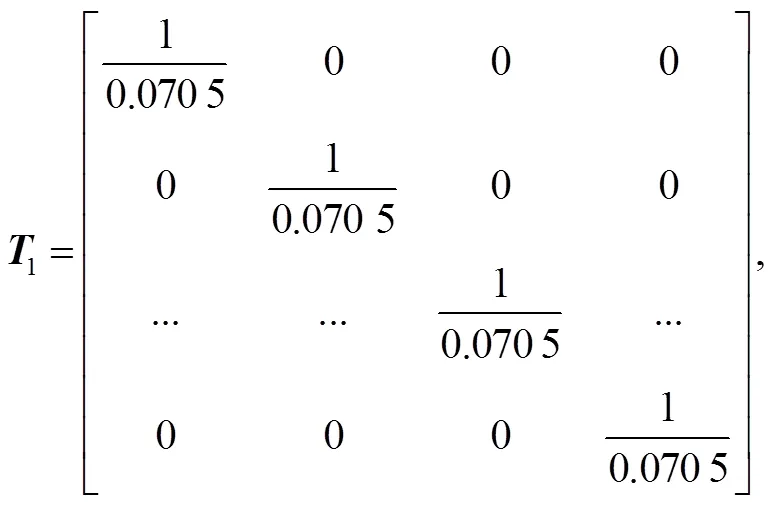

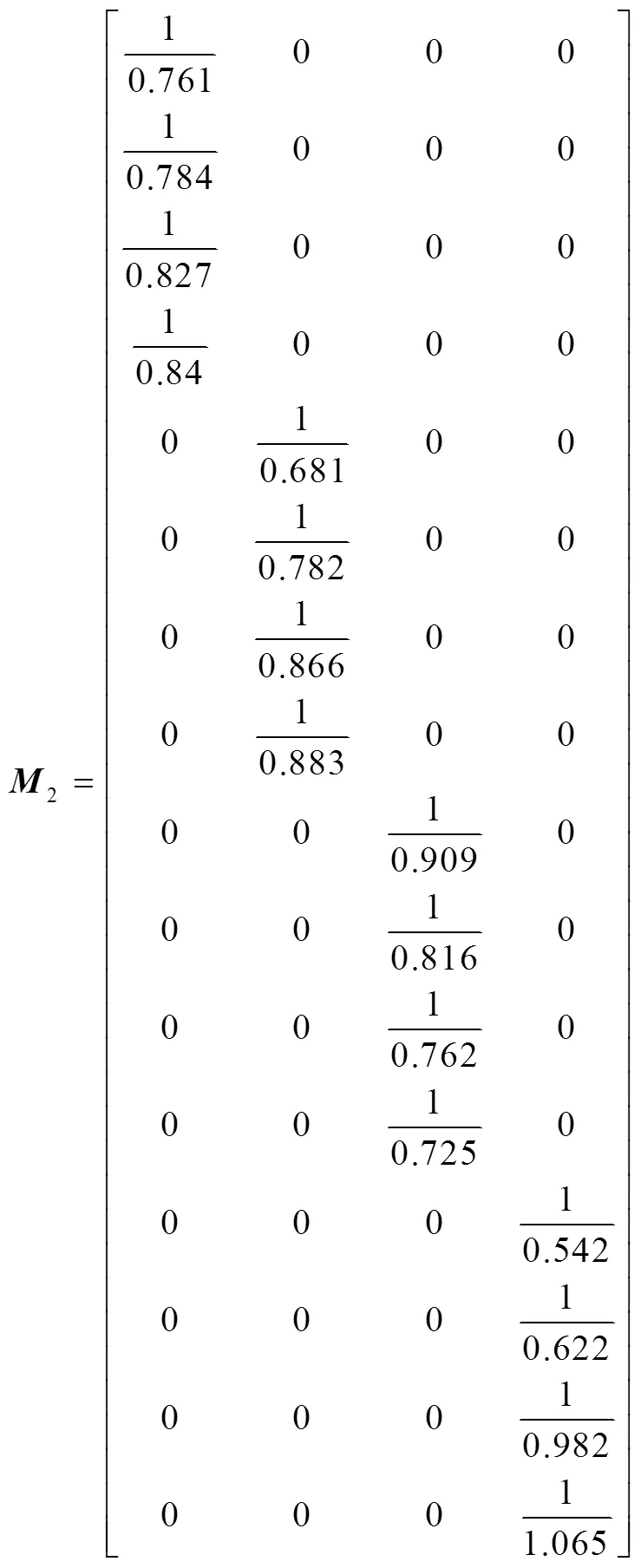

通过上述正交试验的极差分析结果表明,4个因素对指标的影响程度明显,得到了2个指标的最优组合取值。考虑需要找出2个评价指标中的最优组合来优化磨粉机的工作参数,需要用矩阵分析法分析其因素水平对试验结果的权重的影响。矩阵模型的构建参考相关文献[16]可知,将表4试验结果的数据代入计算,计算过程如下:

式中:1为试验指标层矩阵;1为因素层矩阵;1为水平层矩阵;1为指标值的权重矩阵。根据矩阵分析法,在考察指标越小越好的情况下,试验指标层矩阵1中的K应取1/k,其矩阵如式(10)所示,因素层矩阵1与水平层矩阵1的计算方法与式(9)同理。计算结果2见式(11)。

通过式(11)中矩阵分析结果可知,2个评价指标综合影响程度从大到小排序为、、、,即落料点相对位置、前角、轧距、齿角。从式(11)各个因素在不同水平中比较分析得出因素(齿角)中1的权重最大。同理,因素(前角)、(轧距)、(落料点间距)中,1、4、4的影响权重最大。综合权重评定分析可得辊式磨粉机磨辊工作参数的多指标优化最优组合是1144,即=85°、=25°、=1.5 mm、=60 mm。根据工艺要求,在皮磨系统1B制粉过程中,需要尽可能保证麸皮的完整,故取粉率不宜过高。由图9a可知,因素4中的取粉率超过5%,且快辊功耗也过大,因此因素4不宜选取。根据式(11)因素的权重排序,第二大的水平为1。故根据实际与矩阵分析法的综合评定得出工作参数的最佳优化组合为1141,即=85°、=25°、=1.5 mm、=0 mm。与正交试验分析结果对比,该组合取粉率和快辊功耗均处于较低的值,说明两指标没法同时达到最佳的效果。

4 结语

在满足小麦加工工艺效果的过程中,其工作参数的配置极其重要,本文基于离散元仿真方法对辊式磨粉机的磨辊研磨过程进行了仿真分析,以取粉率与功耗为综合评价指标,对齿角、前角、轧距、落料点间距为4个工作参数进行分析,得出以下结论:

1)取粉率和功耗随着齿角、前角、落料点相对位置的增大而增加,而随着轧距的增大而减小。

2)采用四因素四水平的正交试验进行多因素分析可知,取粉率值最高的参数组合为4414,即=115°、=40°、=0.75 mm、=60 mm;功耗值最低的参数组合为1141,即=85°、=25°、=1.5 mm、=0 mm。各因素各水平对取粉率和功耗影响程度从主到次排序均为、、、,即落料点相对位置、前角、轧距、齿角。

3)取粉率和功耗2个指标相互制约,无法同时满足取粉率最高、功耗最低的工艺要求,取粉率增高时,耗散的功率也会增大。通过矩阵分析法综合评定及实际工艺需求得出1B磨工序磨粉机的最优工作参数组合为齿角=85 °,前角=25 °,轧距=1.5 mm,落料点=0 mm。

[1] 黄奇鹏, 武文斌, 李聪, 等. 国内外磨粉机发展现状及展望[J]. 粮食加工, 2019, 44(1): 4-8.

HUANG Q P, WU W B, LI C, et al. Development Status and Prospect of Grinding Machines at Home and Abroad[J]. Grain Processing, 2019, 44(1): 4-8.

[2] 顾尧臣. 皮磨剥刮率、制粉效果和八辊磨调节[J]. 粮食与饲料工业, 2000(11): 1-3.

GU Y C. The Adjustment of Break Release, Flour Milling Effects of Break and Eight-Roller Mill[J]. Cereal & Feed Industry, 2000(11): 1-3.

[3] 高杨杨, 武文斌, 贾华坡, 等. 磨粉机研磨系统稳定性影响因素研究进展[J]. 粮油食品科技, 2021, 29(1): 77-83.

GAO Y Y, WU W B, JIA H P, et al. Research Progress on Factors Influencing the Stability of Grinding System of Mill[J]. Science and Technology of Cereals, Oils and Foods, 2021, 29(1): 77-83.

[4] 张崴, 张琳, 贾琪, 等. 研磨条件对小麦样品粉碎制备效果的影响研究[J]. 农产品质量与安全, 2019(4): 54-59.

ZHANG W, ZHANG L, JIA Q, et al. Study on the Influence of Grinding Conditions on the Preparation Effect of Wheat Samples by Crushing[J]. Quality and Safety of Agro-Products, 2019(4): 54-59.

[5] FANG C Y, GRANT M. Effect of Roll Fluting Disposition and Roll Gap on Breakage of Wheat Kernels During First-Break Roller Milling[J]. Cereal Chemistry, 2002, 79(4): 518-522.

[6] 顾尧臣. 磨粉机功率、研磨力和辊间压力的研究[J]. 粮油食品科技, 2002, 10(1): 2-5.

GU Y C. The Researches on Rollermill's Power, Grinding Force and Roll Pressure[J]. Science and Technology of Cereals, Oils and Foods, 2002, 10(1): 2-5.

[7] FANG Q, HANNA M A, HAQUE E, et al. Neural Network Modeling of Energy Requirements for Size Reduction of Wheat[J]. Food and Process, 2000, 43(4): 947-952.

[8] DANCIU C, DANCIU I. Energy Saving Opportunities Related to the Size Reduction for the First Break, in the Wheat Milling, with a New Designed Micromill[C]// Proceedings of the International Conference on Energy, Environment, Sustainable Development and Landsca, WSEAS Timisoara, 2010: 237-24

[9] 袁晓明, 王超, 阎鹏, 等. 离散元法在工农业上的应用研究综述[J]. 机械设计, 2016, 33(9): 1-9.

YUAN X M, WANG C, YAN P, et al. Review of Discrete Element Method in Industrial and Agricultural Applications[J]. Journal of Machine Design, 2016, 33(9): 1-9.

[10] 朱忍忍, 宋少云, 张永林, 等. 基于EDEM的小麦磨粉过程仿真[J]. 武汉轻工大学学报, 2018, 37(1): 82-85.

ZHU R R, SONG S Y, ZHANG Y L, et al. Simulation of Wheat Milling Process Based on EDEM[J]. Journal of Wuhan Polytechnic University, 2018, 37(1): 82-85.

[11] 张克平, 王国华, 孙步功. 基于离散单元法的小麦磨粉机研磨机构操作参数优化[J]. 甘肃农业大学学报, 2019, 54(2): 205-210.

ZHANG K P, WANG G H, SUN B G. Operation Parameter Optimization of Milling Mechanism of Wheat Mill Base on DEM[J]. Journal of Gansu Agricultural University, 2019, 54(2): 205-210.

[12] 宋岳. RockyDem模拟断裂过程理论[J]. 煤炭技术, 2019, 38(9): 179-182.

SONG Y. RockyDem Simulation Fracture Process Theory[J]. Coal Technology, 2019, 38(9): 179-182.

[13] 刘凡一, 张舰, 李博, 等. 基于堆积试验的小麦离散元参数分析及标定[J]. 农业工程学报, 2016, 32(12): 247-253.

LIU F Y, ZHANG J, LI B, et al. Calibration of Parameters of Wheat Required in Discrete Element Method Simulation Based on Repose Angle of Particle Heap[J]. Transactions of the Chinese Society of Agricultural Engineering, 2016, 32(12): 247-253.

[14] 刘培康, 武文斌, 黄奇鹏. 磨粉机皮磨系统剥刮率的主要影响因素研究[J]. 粮食加工, 2021, 46(4): 15-19.

LIU P K, WU W B, HUANG Q P. Analysis on the Influence Iactors of the Peeling Rate of the Grinding Mill on the Skin Grinding System[J]. Grain Processing, 2021, 46(4): 15-19.

[15] 顾尧臣. 磨粉机喂料结构和参数的探讨[J]. 面粉通讯, 2004(3): 23-26.

GU X C. Feeding Structure and Parameters of Grinding Mill[J]. Flour Milling, 2004(3): 23-26.

[16] 伍毅, 阮竞兰. 矩阵分析法在胶辊砻谷机工作参数优化中的应用[J]. 河南工业大学学报(自然科学版), 2012, 33(5): 83-88.

WU Y, RUAN J L. Application of Matrix Analysis Method in Working Parameter Optimization of Rubber Roll Husker[J]. Journal of Henan University of Technology (Natural Science Edition), 2012, 33(5): 83-88.

Simulation and Parameter Optimization of Leather Grinding of Flour Mill Based on DEM

LIU Haipeng,ZHANG Chao*,WU Wenbin,GAO Tao,ZHANG Haochen

(School of Electromechanical Engineering, Henan University of Technology, Zhengzhou 450001, China)

The work aims to explore the effect of working parameters of the leather grinding system of the roller mill on the process efficiency, and optimize the working parameters of the grinding roller in the 1B grinding process. The grinding process of the grinding roller was simulated and analyzed using Dem discrete element software. The effects of four factors, namely tooth angle, front angle, rolling distance, and spacing between feeding points, on the powder extraction rate and power consumption were used as variables for analysis. Orthogonal tests and matrix analysis were used to comprehensively evaluate the numerical simulation results. The optimal parameter combination scheme for 1B grinding powder process was tooth angle=85°, front angle=25°, rolling distance=1.5 mm, spacing between blanking points=0 mm. This article provides a method reference for the simulation analysis of the grinding process of the roller mill, and has certain guiding significance for the optimization of working parameters of the roller mill.

grinding; simulation; yield of powder; power dissipation; matrix analysis

TB486;TS210.4;TS211.4

A

1001-3563(2024)03-0234-09

10.19554/j.cnki.1001-3563.2024.03.027

2023-07-05

河南省教育厅高等学校重点科研项目(22B460006);河南工业大学高层次人才基金(2019BS016)