图案化微米线阵列Nafion膜制备及燃料电池性能

李蕴琪,谢函霏,崔丽瑞,2,卢善富

(1 北京航空航天大学能源与动力工程学院,仿生能源材料与器件北京市重点实验室,北京 100191;2 国家电投集团氢能科技发展有限公司,北京 102209)

氢能以其无毒、无污染、能量利用率高等优势成为助力我国实现“碳达峰、碳中和”目标的重要支撑。以氢作为主要燃料的质子交换膜燃料电池(proton exchange membrane fuel cells,PEMFCs)具有高效、比功率高、启动迅速、清洁无污染等优点[1-2],在电动汽车、备用电源、军事领域具有广泛的应用前景[3-4]。目前商业PEMFCs主要依赖贵金属Pt 及其合金催化剂[5-7],但贵金属Pt 价格高、储量较少,难以满足应用需求[8-10]。PEMFCs 中Pt 利用率仅为25%~35%[11],最常用解决Pt 利用率低的途径是设计新材料,优化Pt 基催化剂结构和元素组成[12-13],但在单电池测试中电催化性能仍然不够优异[14-15],究其原因是Pt基催化剂与质子交换膜接触不良,大量“死域”的存在严重降低了Pt 利用率[16]。

质子交换膜是PEMFCs 的核心部件[17-18],不仅具有阻隔燃料气和氧气的作用,还具有传导质子和H2O 的功能。商业质子交换膜的平整表面结构使Nafion 膜和催化层接触面积偏小、结合不够紧密,造成高Pt载量和低活性位点数量[19-20]。通过纳米压印、电子束光刻、Ar+离子束轰击等技术直接在Nafion 膜表面构筑图案化结构[16],能增大催化层与Nafion 膜有效接触面积[21-22]。经印花模板法热压制备出具有一定微观结构的Nafion膜,通过引入微观结构优化了催化层和Nafion膜的接触界面,强化了催化层内传质效率,减小了电池内阻,能明显提升电池性能,但质子交换膜氢渗透现象比较严重,有待进一步优化。最新研究工作报道了一种具有沟槽结构的阴极催化层,通过高离聚物含量的电极脊提供质子传输通道,沟槽孔隙结构促进快速O2传输,优化后的电极结构能将电池性能提高50%,且具有更优异的膜电极耐久性及抗碳腐蚀性能[23]。前期研究工作表明通过优化催化层与Nafion 膜间界面结构,能增大界面接触面积,提升质子传导效率,为降低膜电极中Pt 载量提供了新的解决思路。但现有技术常使用Si基模板,制备流程复杂且造价高,亟需开发更加经济、高效的制备方法。

众所周知,荷叶表面生长着无数个微米级的蜡质乳突结构,使荷叶表面具有更强的疏水性[24],不易黏附水珠和尘埃。不同时期荷叶表面的微观形貌有所差异,乳突数量及直径不同[25]。本工作选用荷叶这种天然的模板,以聚二甲基硅氧烷(PDMS)为铸模剂,在Nafion膜表面阴极侧构筑垂直的微米线阵列结构,获得与荷叶相似的疏水表面,研究了微米线阵列直径、密度、高度等结构参数对膜电极电催化性能的调控作用。通过构筑图案化Nafion膜增强质子膜与催化剂间结合力、增大接触面积,为反应物及质子传输提供更多通道,以强化物质传输效率,实现提高催化层中Pt利用率的目标(图1)。

图1 图案化微米线阵列Nafion膜设计思路

1 材料和方法

1.1 材料

重铸图案化Nafion膜的材料:质量分数20%的Nafion®溶液,美国杜邦公司;质量分数40%的Pt/C 催化剂,英国Alfa Aesar 公司;分析纯等级异丙醇溶液、N,N-二甲基甲酰胺(DMF),北京化工厂有限责任公司;聚二甲基硅氧烷(PDMS),道康宁Sylgard184;新鲜荷叶。

1.2 图案化Nafion膜的制备

将新鲜荷叶裁剪为4cm×4cm 的样品作为原始模板,将液体PDMS 及其催化剂按10∶1 的质量比混合均匀,将铸膜液倾倒在新鲜荷叶表面并于室温静置1h 以排出溶液中的气泡,在60℃真空干燥12h,然后剥离PDMS 层形成副模板,与荷叶形成互补的表面形貌结构。将Nafion 溶液和溶剂DMF按固定比例混合均匀倾倒在PDMS模具中,在60℃下真空干燥12h,直到溶剂DMF 完全挥发,再将Nafion 膜剥离制备出与荷叶相似结构的图案化Nafion膜。用相同的制备方法,以相同配比的Nafion膜溶液重铸成没有任何纹理的Nafion 膜作为对照样。

Nafion膜在使用前需进行预处理,先用质量分数5%的双氧水在80℃处理1h,然后将重铸膜放在去离子水中浸泡30min,紧接着再用质量分数5%的稀H2SO4在80℃煮1h,最后再将其放入去离子水中煮沸浸泡30min备用。

1.3 单电池性能测试

主要采用Greenlight G20 燃料电池测试系统和普林斯顿电化学工作站(Princeton PARSTAT 4000+)进行燃料电池单电池性能测试。先将电池进行活化处理,在0.4V 恒压下放电直至输出电流保持稳定;再对单电池进行线性伏安扫描,阳极和阴极分别通入100%加湿的H2(100mL/min)和O2(300mL/min),在70℃和大气压力下测试电池性能;在0.6V 恒电势下测试膜电极电化学阻抗,首先在目标电势下放电稳定5min,再测试其相同电势下的电化学阻抗。

通过对循环伏安曲线的氢吸附峰进行积分,利用Pt 表面的氢吸附电荷计算出电化学活性面积ECSA[26]。膜电极阴极侧ECSA(m2/g)计算公式如式(1)。

式中,SH为氢吸附峰积分面积;Qref为氢在Pt表面单层吸附相关电荷,取Qref=210mC/cm2;v为循环伏安扫描速度,v=50mV/s;LPt为阴极催化层中Pt载量。

假设每个Pt 纳米粒子是均匀的球形,此时使用式(2)计算Pt的比表面积SPt(m2/g)。

式中,ρ为Pt 的质量密度,ρ=21.4g/cm3;D为通过透射电镜观察估算出Pt 催化剂的平均粒径(3.3±0.08)nm。Pt 催化剂利用率UPt可以由ECSA 与SPt通过式(3)计算。

通过循环伏安曲线[27-29]用式(4)计算双电层电容。

2 结果与讨论

2.1 图案化Nafion膜形貌表征

图2详细展示了重铸图案化Nafion 膜流程。首先采集新鲜荷叶,以荷叶表面自然生长的小乳突状山丘结构为模板。选弹性好、化学稳定性高和界面能低的PDMS 作铸膜剂[30],将其均匀涂覆于荷叶表面,待PDMS凝固脱模后,在扫描电镜中能清晰观察到荷叶表面的凸起结构和纹理,这说明PDMS模具已经完全显示出与荷叶相对应的微观结构,荷叶表面微结构已经以高保真度、精确度被完全复制。接着将Nafion 膜溶液倾倒在PDMS 模具表面,待溶液挥发后脱模。通过这种转印方式,荷叶的特殊纹理化表面结构被转印到Nafion 膜表面[30],从而制备出与荷叶表面相似结构的图案化微米线阵列Nafion膜[31]。

图2 重铸图案化Nafion膜流程

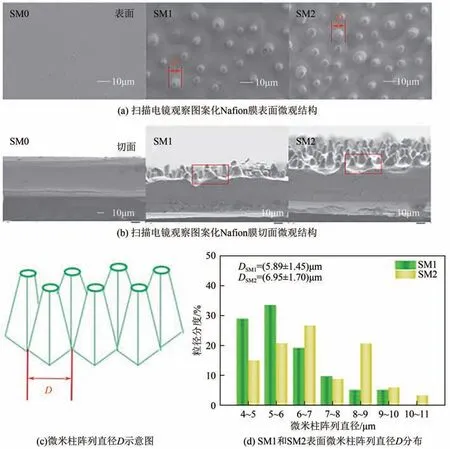

用光学显微镜(两种放大倍数:200倍和500倍)观察荷叶、Nafion膜和催化层表面微观结构(图3),其中早期荷叶SL1 上突起数量较少,成熟期荷叶SL2表面的微米柱阵列更密集且直径显著增大。图案化Nafion膜具有相同规律,采用成熟期荷叶做模板制备的SM2 表面具有明显的微米柱阵列结构,且直径和密度更大。Nafion 膜上喷涂的催化层SC1表面结构光滑,但在SC2表面能明显看到由微米柱阵列结构产生的表面突起。

图3 采用光学显微镜下观测荷叶、Nafion膜及催化层表面微观结构

通过扫描电镜进一步放大观察Nafion膜表面微观形貌细节(图4),无图案化Nafion 膜被命名为SM0。与SM1表面微米柱的直径相比,SM2表面微米柱直径更大,且柱间距较近,微米柱数量较多,但荷叶表面纳米结构无法复刻出来。断面形貌显示Nafion 膜结构均匀,膜厚度均在80μm 左右。膜间微米线阵列高度和数量有显著差异,与SM1 膜表面微米柱数目相比,SM2 膜表面的微米柱密度较大,数量较多,这与表面形貌图中微米柱的直径数量相对应。根据图4(c)微米柱示意图进行统计,SM1表面微米柱阵列平均直径为(5.89±1.45)μm,SM2表面微米柱阵列平均直径增大至(6.95±1.70)μm。结果表明微米柱直径越大时分布越密集,Nafion膜比表面积更大,有利于改善Nafion膜与催化层有效接触界面积。

图4 Nafion膜扫描电镜结果

2.2 膜电极电催化性能

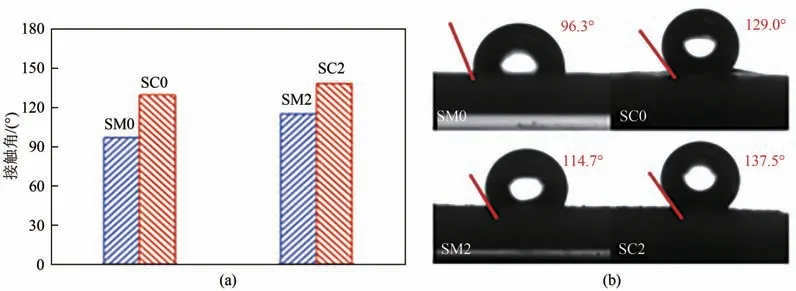

研究中发现在Nafion膜表面构筑图案化微乳突结构获得了与荷叶相似的疏水特性,帮助Nafion膜实现了界面改性。表面接触角实验结果(图5)证实图案化处理能增强Nafion膜的疏水性,接触角由96.3°增加至114.7°,微米柱阵列结构使水分子不易浸润Nafion膜。在覆盖Pt/C催化剂后,表面疏水性进一步增强,SC2 表面接触角最大增至137.5°。强疏水催化层表面有利于缓解电池运行过程中的“水淹”问题,强化催化层中物质传输效率。

图5 Nafion膜与催化层接触角测试结果

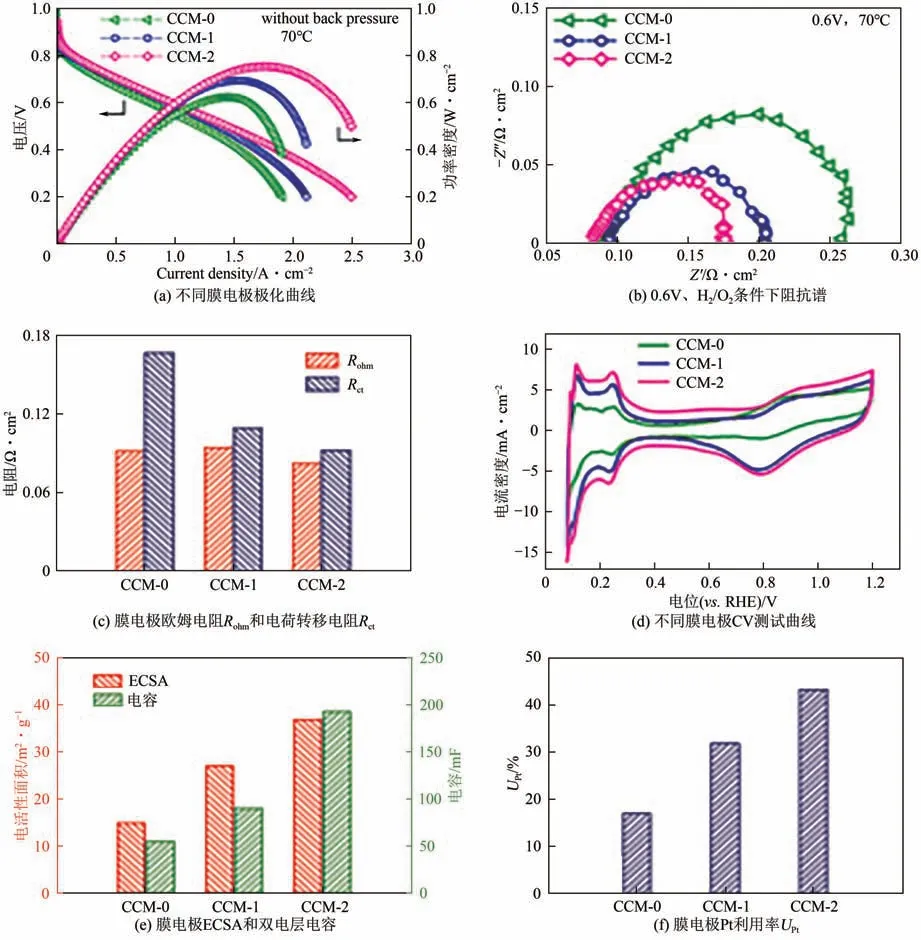

图6(a)为无图案化和图案化Nafion 膜组装的单电池在100%相对湿度、H2/O2及无背压测试条件下的极化曲线,其中阳极/阴极Pt 载量分别控制在0.1mg/cm2、0.4mg/cm2。单电池的开路电压均在0.85V以上,与表面平整Nafion 膜组装的电池(CCM-0)性能相比,图案化Nafion膜组装的单电池(CCM-1和CCM-2)性能显著提升。膜电极的最大输出功率密度由0.625W/cm2分别提升至0.696W/cm2和0.757W/cm2,电池性能分别提升了11.4%和21.1%。在0.6V 时,CCM-0、CCM-1 和CCM-2 的最大功率密度分别为0.471W/cm2、0.574W/cm2和0.593W/cm2。因图案化处理增强了界面的疏水性,CCM-2 在大电流区间的浓差极化显著降低,催化层不易出现“水淹”。在0.6V工作电压下获得了不同CCMs的交流阻抗谱[图6(b)],阻抗谱中高频段与实轴的交点反映膜电极欧姆电阻Rohm,主要由Nafion 膜内阻决定。当膜电极采用图案化Nafion 膜后,Rohm由0.092Ω/cm2降低至0.083Ω/cm2[图6(c)]。阻抗谱中高频段半圆弧直径主要反映由氧化还原反应引起的电荷转移电阻Rct。从CCM-0 到CCM-2,膜电极的Rct由0.167Ω/cm2降低至0.110Ω/cm2和0.093Ω/cm2,分别下降了34.1%和44.3%[图6(c)]。反应电阻和欧姆内阻均与质子膜和催化层界面接触面积有关,该结果表明通过构筑图案化微米线阵列结构增强了催化层与Nafion膜间结合强度,增大了界面接触面积,降低膜电极反应电阻和内阻是提升电池输出性能的有效策略。

图6 不同膜电极电催化性能

通过循环伏安曲线考察了Nafion膜上构筑的微米线阵列对Pt催化剂利用率的影响。如图6(d)所示,CCM-1 和CCM-2 在0.09~0.4V 氢区面积明显增大。对双层电容校正后的循环伏安曲线氢吸附峰进行积分,计算得到CCM-1和CCM-2中Pt催化剂电化学活性面积ECSA分别达到了27.1m2/g和36.9m2/g,较表面平整Nafion 膜CCM-0 的ECSA 结果14.7m2/g 提高了84.3%和151%[图6(e)]。随着Nafion膜表面微米线阵列数量的增加,催化层双层电流值越大,所对应的电容值也增大,从55.5mF 分别增大至90.9mF 和193mF,结果表明Pt 基催化剂与离聚物间相互接触明显增强。通过ECSA与SPt计算出不同膜电极的催化剂Pt利用率(UPt),结果显示从膜电极CCM-0的17.3%提升至CCM-1的32.0%和CCM-2的43.4%[图6(f)]。该结果表明在Nafion 膜表面构筑微米线阵列结构有利于形成更多的电子/质子/反应物的三相反应界面[32],改善质子交换膜与催化层间界面结构和接触强度[33-34],有助于催化剂颗粒分散,能显著提升Pt催化剂利用率。

3 结论

以荷叶表面自然生长的小乳突状山丘结构为模板重铸图案化Nafion 膜,分别构筑了平均直径为(5.89±1.45)μm和(6.95±1.70)μm的SM1膜和SM2膜。图案化Nafion膜组装的电池峰值功率密度较处理前样品最高提升了21.1%,阴极催化层中Pt纳米颗粒的ECSA显著增加了151%,Pt的利用率由17.3%提升至43.4%。通过有效构筑垂直于Nafion 膜表面的微米线阵列结构,获得了与荷叶相似的疏水特性,改善催化层中质子/水/气体反应物传输效率,增加了三相反应界面数量,促进Pt基催化剂ECSA和Pt利用率的提高。采用新鲜荷叶做模板构筑图案化Nafion膜是一种优化膜电极性能的有效策略。