液压制动软管疲劳耐久性能研究

张晓太,宋亚平,刘顺桥,徐 兴

(南京利德东方橡塑科技有限公司,江苏 南京 211500)

随着我国经济的快速发展,汽车已逐渐走进千家万户,成为人们重要的出行工具。汽车的行车安全越来越被人们所重视,而行车安全与车辆的制动性能密不可分。液压制动软管作为车辆制动系统中重要的零部件之一,其性能直接影响到车辆的制动性能,从而决定了车辆的行车安全,其中液压制动软管的疲劳耐久性能尤为重要。

汽车在行驶过程中,悬架的上下跳动和转向会使制动软管发生抖动、拉伸和扭转等现象,导致制动软管发生屈挠疲劳失效[1]。我国现行的制动软管国家标准GB 16897—2022《制动软管的结构、性能要求及试验方法》中规定了屈挠疲劳试验的方法和要求。而现在越来越多的汽车主机厂在企业标准中规定,除了国家标准要求的屈挠疲劳试验外,为了快速验证制动软管在生命周期内的疲劳耐久性能,还要在台架上进行模拟实车耐久试验,根据实车悬架的跳动行程和车轮转向角度,设定模拟台架的跳动行程和转向角度[2]。

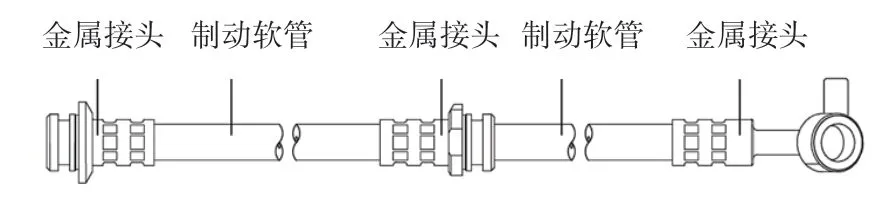

液压制动软管由软管和金属接头组成,软管和金属接头之间通过铆压作用连接到一起。软管由3层橡胶层和2层纤维编织层组成[3-5],如图1所示。影响液压制动软管耐久性能的因素很多,比如金属接头铆压强度、最小弯曲半径、环境温度、编织层材料等[6]。

图1 液压制动软管结构示意

本工作通过模拟实车耐久试验和屈挠疲劳耐久试验,研究不同的编织层材料和中层胶厚度对液压制动软管疲劳耐久性能的影响。

1 实验

1.1 样件

Φ3.2 mm液压制动软管及总成(见图2),南京利德东方橡塑科技有限公司产品;金属接头,宁波市鄞州亚大汽车管件有限公司产品。

图2 液压制动软管总成

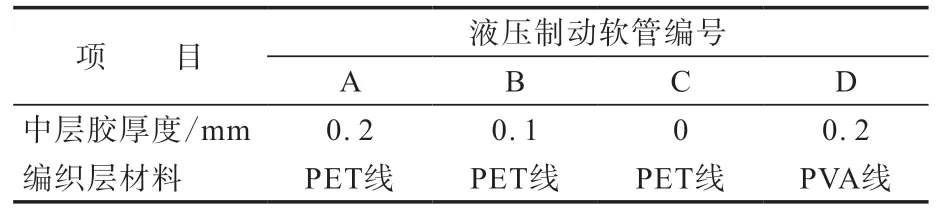

液压制动软管结构参数如表1所示,其中PET为聚酯,PVA为维纶。

表1 液压制动软管的结构参数

1.2 主要设备和仪器

Φ40 mm小开口扣压机,南京明伟机电科技有限公司产品;模拟实车耐久试验台和屈挠疲劳试验机,滁州奥特汽车装备有限公司产品;Eagle M型影像测量机,七海测量技术(深圳)有限公司产品。

1.3 试验方法

1.3.1 模拟实车耐久试验

模拟实车耐久试验按照某车型的悬架跳动行程和转向角度设定设备参数,将液压制动软管A和D安装在模拟实车耐久试验台上,试验直至软管破裂,记录振动次数,每组3个平行样。试验条件设定如下。

(a)环境温度:(100±2) ℃。

(b)脉冲压力:0~10 MPa。

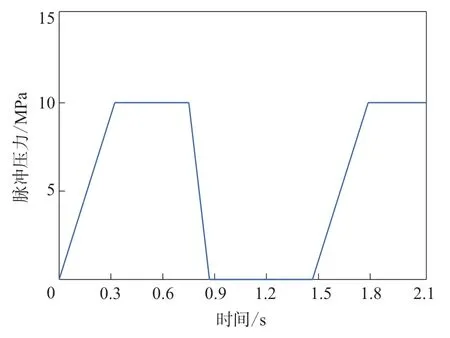

(c)液压循环周期如图3所示。

图3 液压循环周期示意

(d)振动和转向周期:100 次·min-1

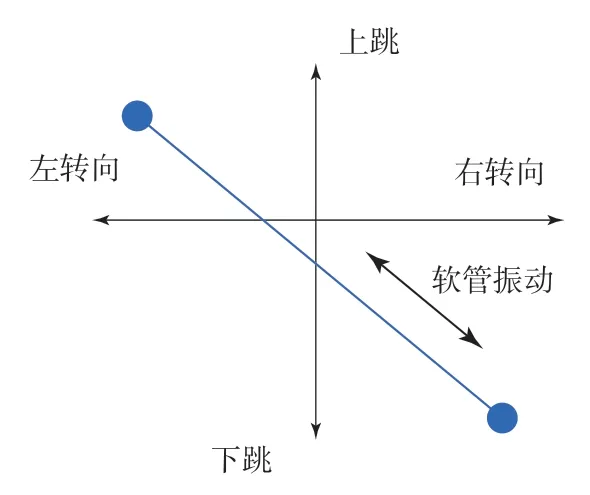

(e)振动方式:上下跳动、左右转动同时进行,液压制动软管运动端从最左上方往右下方向运动,直至到达最右下方,然后开始往左上方向运动,直至到达最左上方,这个过程为1个循环,之后进行循环往复运动。振动方式如图4所示。

图4 液压制动软管振动方式示意

1.3.2 屈挠疲劳耐久试验

屈挠疲劳耐久试验按照GB 16897—2022进行,将液压制动软管A,B,C安装在屈挠疲劳试验机上,直到软管破裂,记录屈挠疲劳寿命。

2 结果与讨论

2.1 模拟实车耐久试验

液压制动软管模拟实车耐久试验失效模式如图5所示。

图5 液压制动软管模拟实车耐久试验失效模式

从图5可以看出,液压制动软管的失效模式为靠近运动端的接头处外层胶破裂,从破裂口处可以看到编织线有损伤,呈断裂状态。

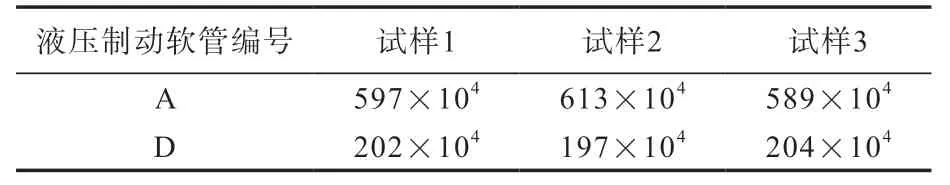

液压制动软管A和D破裂时振动次数见表2。

表2 模拟实车耐久试验中液压制动软管的振动次数

从表2可以看出,在相同试验条件下,液压制动软管A的振动次数约为液压制动软管D的3倍。这说明相比于采用PVA线,编织层材料采用PET线时,液压制动软管的模拟实车疲劳耐久性能更优异。

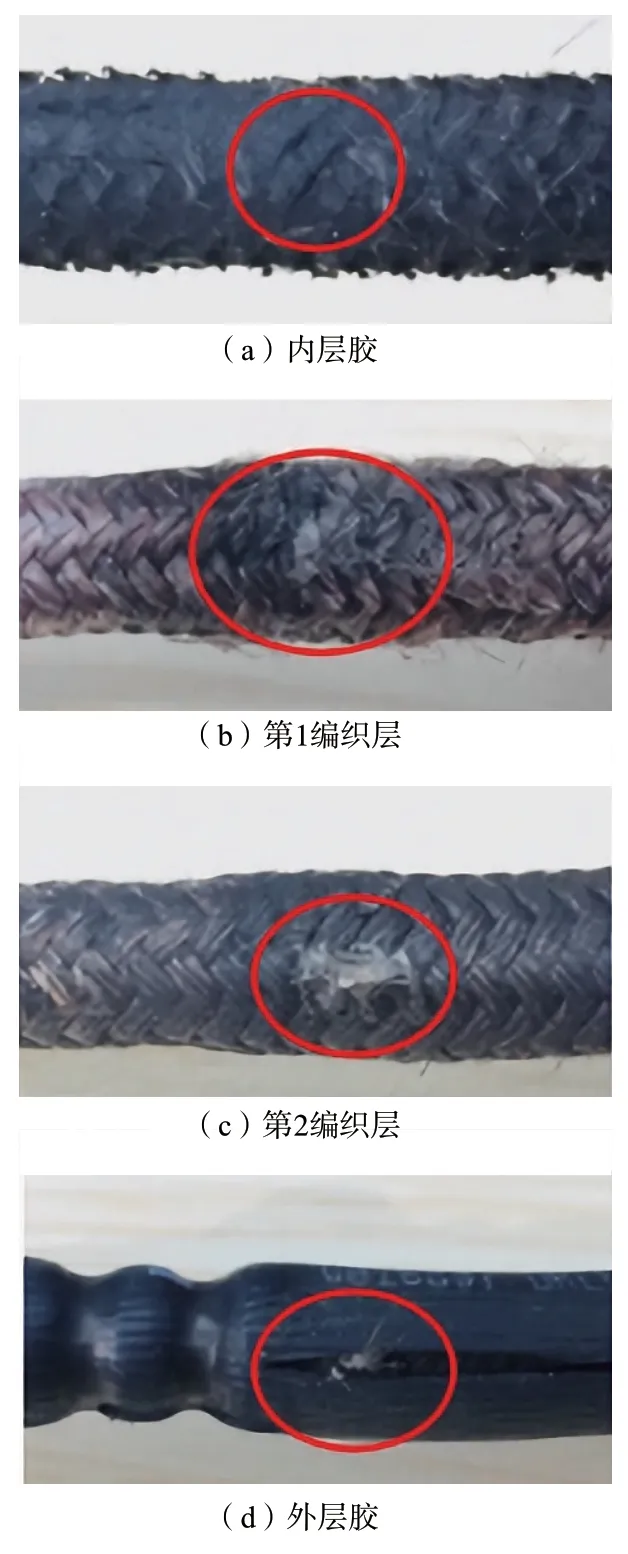

为了探究液压制动软管在实车疲劳耐久试验中的失效机理,对耐久试验后的软管进行解剖分析,如图6所示。

图6 失效液压制动软管解剖

从图6可以看出,液压制动软管由内到外各层均有破裂口(红色圆圈内)。液压制动软管主要由编织层来承受管路压力,软管在模拟实车耐久试验运动过程中,每层编织层之间以及每层编织层内的编织线之间产生摩擦,编织线由于摩擦作用受到磨损,强度逐渐下降。当编织线强度无法承受管路内的压力时遭到破坏。进而液压制动软管受到脉冲压力的加压作用后,内层胶因无法承受急速上升的压力而破裂,随后制动液突破编织线夹层与外层胶,最终使液压制动软管爆裂。

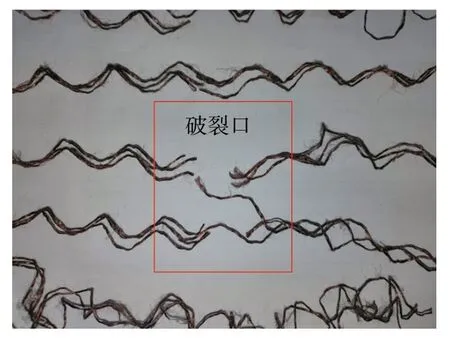

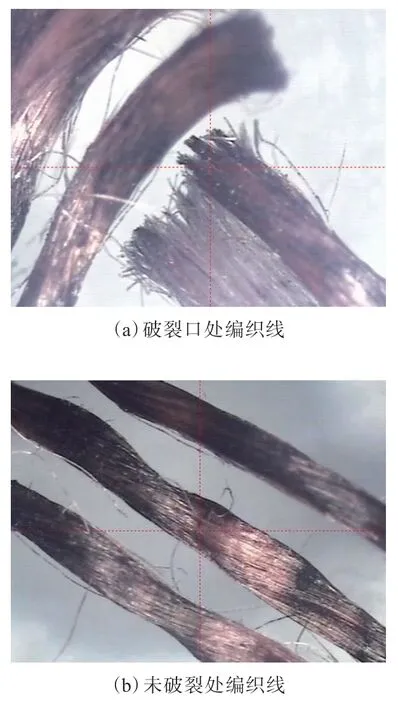

对爆裂的液压制动软管的编织线进行拆解,如图7所示,可见编织线有整根断裂现象,且破裂口部位编织线受损严重。

图7 编织线拆解

分别将破裂口部位及其附近的编织线放在影像测量机下进行观察,编织线投影如图8所示。从图8可以看出,破裂口部位的编织线呈断裂状态,且编织线起毛严重,而未破裂部位的编织线也有起毛,但只是轻微的状态。这说明液压制动软管运动过程中,编织线之间相互摩擦而磨损起毛,当编织线强度下降到无法承受管路压力时,编织线断裂从而导致液压制动软管发生爆裂。

图8 编织线投影

为探究PET液压制动软管疲劳耐久性能优于PVA液压制动软管的原因,通过编织线磨损试验进行验证,如图9所示。将编织线安装在试验设备上,通过上下往复运动,使编织线在交叉部位相互摩擦,当编织线断裂时记录磨损次数。

图9 编织线磨损试验

试验结果表明,PET和PVA编织线断裂时的磨损次数分别为3.7×104和1.01×104。PET线的磨损次数为PVA线的3.66倍。由此可知,PET线的耐磨性能更加优异,该结果与软管模拟实车耐久试验结果一致,这也是编织层采用PET线的软管具有更加优异的疲劳耐久性能的原因。

2.2 屈挠疲劳耐久试验

将液压制动软管A,B,C进行屈挠疲劳耐久试验,直到软管失效破裂,测得其屈挠疲劳寿命分别为473,415和251 h。由此可以看出:随着中层胶厚度减小,液压制动软管的屈挠疲劳寿命缩短;当中层胶厚度由0.2 mm减至0.1 mm时,屈挠疲劳寿命缩短了12%;相比0.2 mm厚的中层胶液压制动软管,不使用中层胶时屈挠疲劳寿命下降幅度达到47%。这表明中层胶厚度对制动软管的屈挠疲劳耐久性能有极大的影响。

综上所述,液压制动软管在疲劳耐久试验中失效的主要原因是由于编织线相互摩擦受损,最终编织线强度无法承受管路内压力。中层胶填充在编织层之间的空隙中,起到了很好的缓冲作用,减少了编织线之间的摩擦,从而提高了液压制动软管的屈挠疲劳耐久性能。

3 结论

(1)液压制动软管在疲劳耐久试验中失效的主要原因是编织线相互摩擦受损,强度无法承受管路内压力。

(2)在相同的使用工况下,与编织层采用PVA线相比,编织层采用PET线时液压制动软管的疲劳耐久性能更加优异。因此在液压制动软管的使用工况较为苛刻时,如弯曲半径小、扭转角度大的情况下,为了保证软管的疲劳耐久性能,满足行车安全,建议采用编织层材料为PET线的液压制动软管。

(3)液压制动软管在两层编织层之间设计一定厚度的中层胶,可以提高软管的屈挠疲劳耐久性能。