自动扶梯驱动链断裂失效原因分析与对策

施鸿均

(上海市特种设备监督检验技术研究院 上海 200062)

自动扶梯的驱动链是重要的传动部件之一,由驱动主机带动运转,通过连接的主驱动轮带动自动扶梯的梯级做周而复始的运动,达到连续运送乘客的目的。通常自动扶梯配备的驱动链有多种规格[1],既有单排链滚子链、双排滚子链,也有三排滚子链,一旦该链条断裂失效,则自动扶梯的驱动主机和主驱动轮之间的连接将被断开,则自动扶梯的梯级将会在乘坐自动扶梯的乘客的重力作用下发生逆转,或称“倒溜”,进而可能引发乘客群死群伤事故[2]。为此,有必要研究自动扶梯驱动链断裂失效的直接原因,以预防类似事件发生。

1 驱动链断裂概况

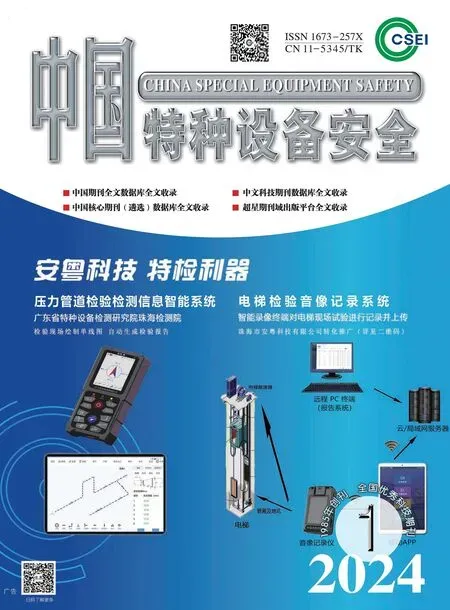

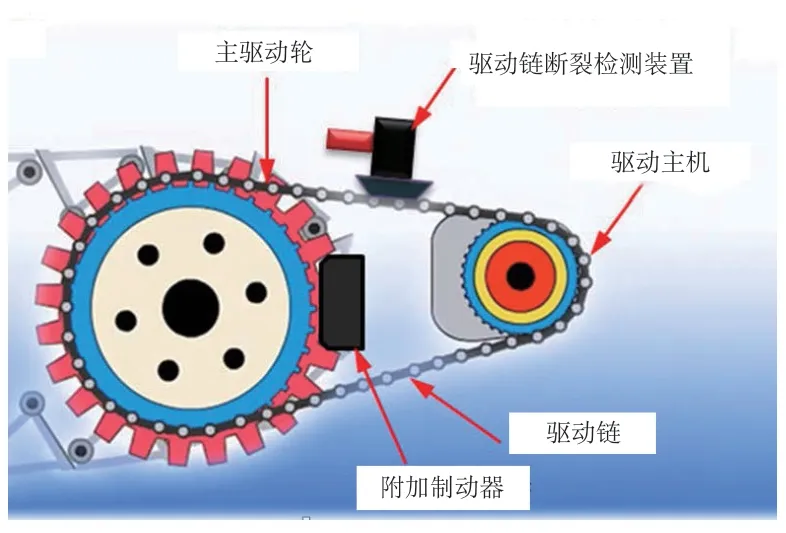

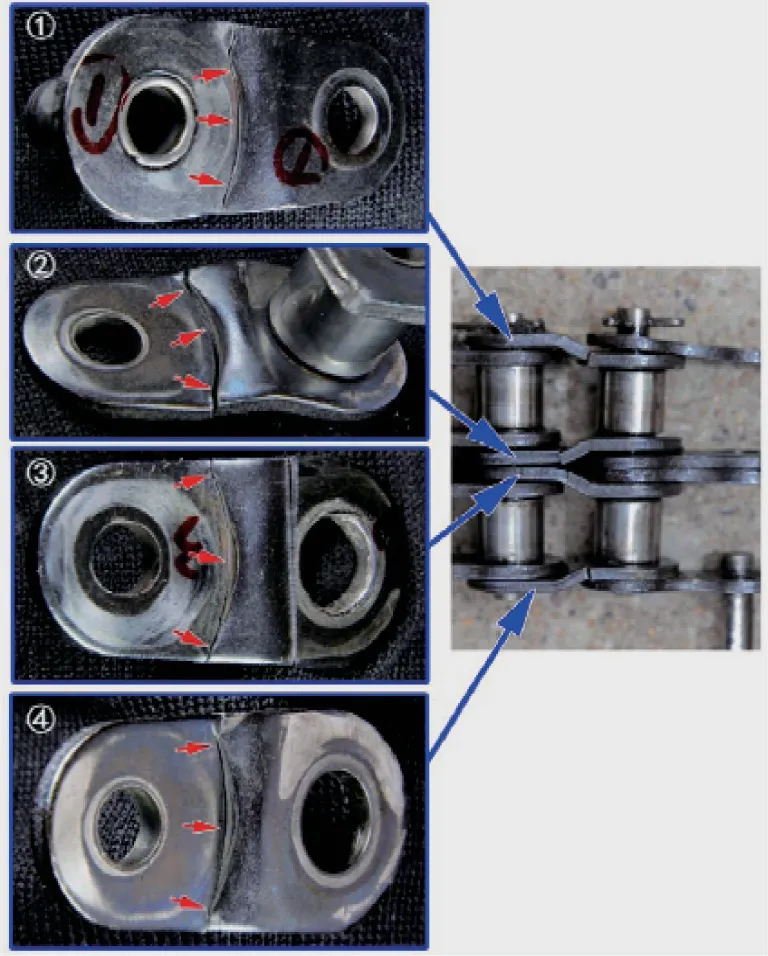

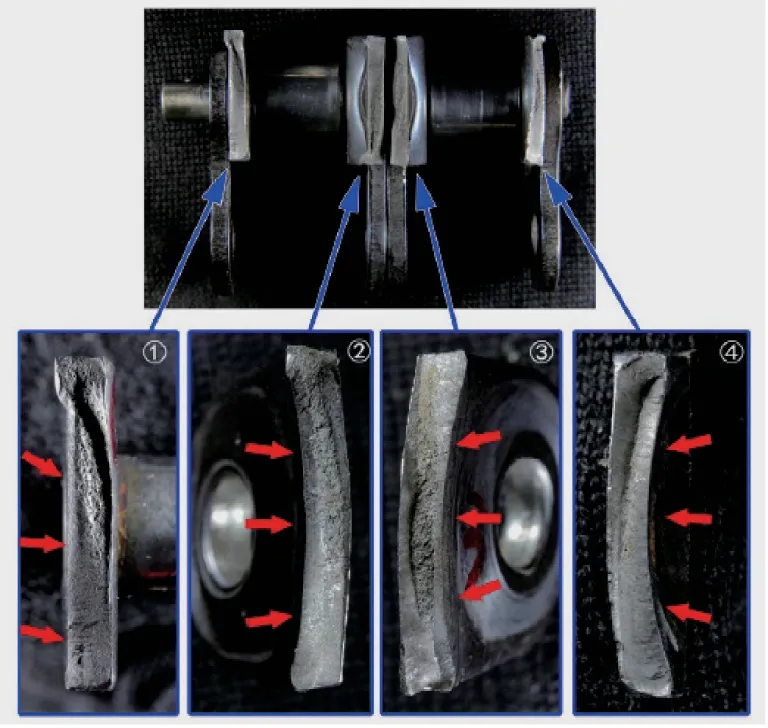

某市地铁站一台自动扶梯在运行过程中,因驱动链断裂失效导致自动扶梯倒溜而引发伤害事故。该自动扶梯驱动系统结构如图1所示,主要由梯级、梯级链、主驱动轮、驱动链、驱动链断链保护装置、驱动主机、附件制动器等组成[3]。正常运行时,由驱动主机通过驱动链带动主驱动轮,使梯级在上下驱动、转向站内往复循环[4]。若驱动链断裂失效,相应断链保护装置和功能未能使自动扶梯停止运行,则自动扶梯将会倒溜[5]。将断裂的驱动链拆卸下来,见图2,该自动扶梯的驱动链为双排滚子链,链号为20A-2,节距为31.75 mm,最宽约为83.2 mm(销轴长),发生断裂的位置在驱动链链板上,如图2中红色箭头所指方向。

图1 事故扶梯驱动站结构

图2 断裂的驱动链

2 驱动链断裂原因分析

为了进一步分析研究该自动扶梯驱动链断裂失效原因,本文对驱动链断口进行了宏观检测、扫描电镜微观分析、金相分析、硬度测试与化学成分分析。具体如下:

2.1 断口宏观检测

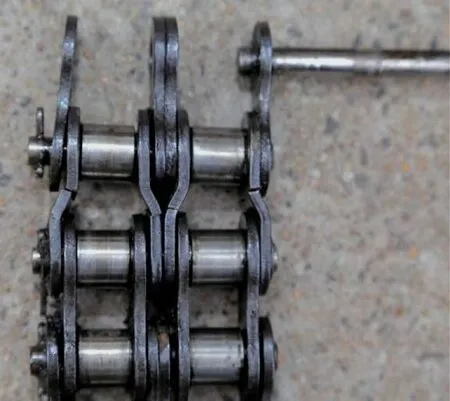

将断裂的复合过渡节链板拆卸、拼合后,形貌见图3,可见4片过渡链板的形状相同,厚约3.9 mm,腰部直通状,宽约30 mm,均有2个相同的弯折角;4片过渡链板的断裂均沿弧形弯折角的转角分布,见图3中箭头所指。为便于检测分析,按照图3中断口顺序依次编写号码,分别为断口#1~断口#4。

图3 断口拼接形貌

4片过渡链板的断口宏观形貌见图4,4个断口均呈银灰色,均有粗细不同区域,各断口上的断裂推进花纹均呈现开裂由折弯转角表面起始向内扩展,见箭头所指。其中,#4断口右侧边缘可见均布的向内推进条纹及小台阶,未见前面3个断口上的粗糙区域,则表明在相对最小应力下断裂,由此推断该断口先期断裂。为此,本文仅选取链板断口#4进行相关的失效分析。

图4 断口宏观形貌

2.2 扫描电镜分析

#4复合过渡节链板断口见图5,断口置扫描电镜下进行微观分析,该断口转角起始区域,低倍下形貌见图6,图下侧为转角加工表面;图上侧为断面,其边缘有多个台阶,与裂纹多源启动相关。

图5 断口#4

图6 #4链板断口起始区域低倍下形貌(SEI)

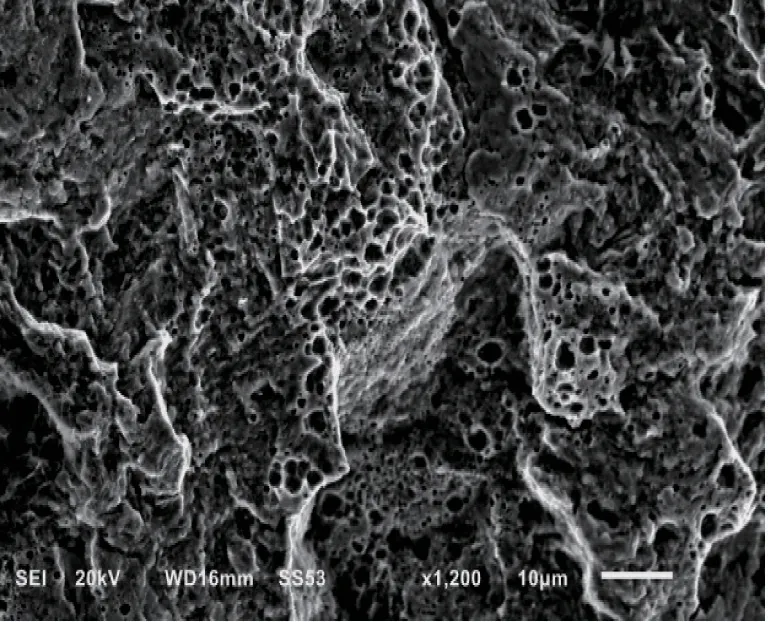

高倍下形貌见图7,可见边缘加工表面一侧有多条裂纹,表明开裂与转角加工面状况相关;断面上呈现准解理花样,并可见向上(内)推进的形态。在断口的终断区,可见韧窝花样,这与瞬间过载断裂相关,见图8。

图7 #4链板断口起始边缘区高倍下形貌(SEI)

图8 #4链板断口终断区形貌(SEI)

断口的扫描电镜分析可见,该驱动链的过渡链板断裂均为疲劳断裂,且为与应力集中相关的多源启动的疲劳断裂。同时,由部分过渡链板折弯转角区域发现开裂现象可推断,过渡链板折弯转角在运行中有明显的应力集中效应。

2.3 金相分析

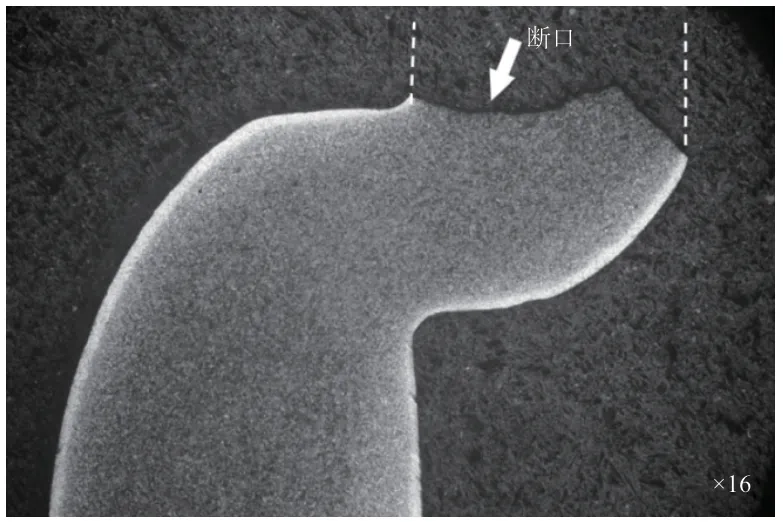

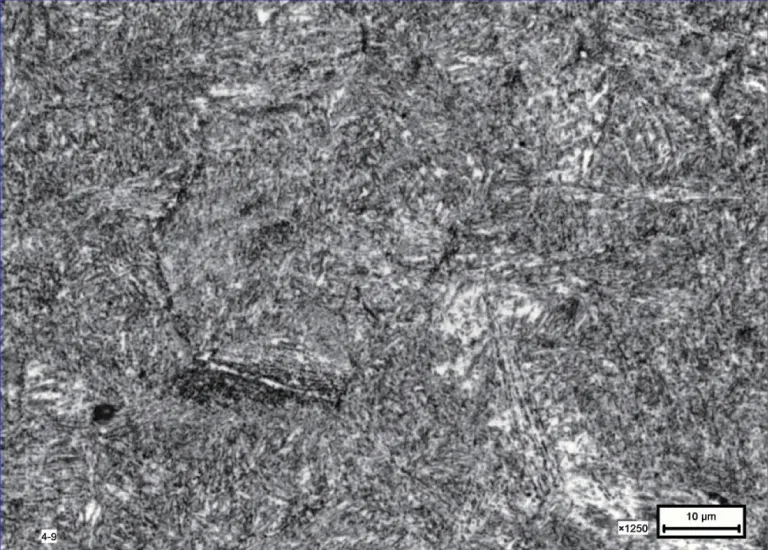

取#4复合过渡节链板断口为试样,该试样相应截面低倍下形貌见图9,图上右侧为断面,其左侧为起始区,断面呈盆形,起伏不大,表明在相对较大应力下断裂,其右侧斜向平齐,与终断撕裂相关。

图9 #4 链板断口中部法向截面低倍下形貌

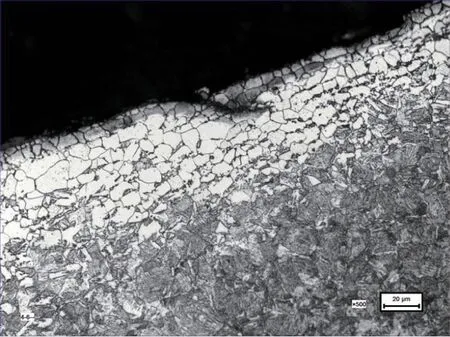

该断口起始区组织分布形貌见图10,图左侧为断口下方的外表面,有明显的脱碳现象,组织为铁素体+少量索氏体;图上侧为断面,未见氧化及异常脱碳现象。断口下方的外表层可见斜向裂纹,长约0.05 mm,金相法测得贫脱碳层深约94 μm,其中全脱碳层达60 μm,见图11。局部表面表层组织形貌见图12,可见贫脱碳层较深,深度约达136 μm。

图10 #4链板断口起始区组织分布形貌

图11 #4链板断口起始区下方表层组织分布形貌

图12 #4链板局部表面表层组织形貌

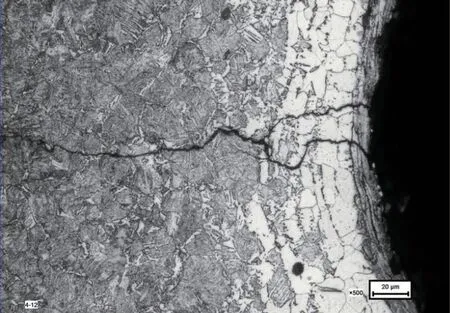

在另一侧弯折区,其组织分布形貌见图13,图右侧为转角表面,可见有1条裂纹分布,深约0.25 mm,表层有脱碳现象。裂纹近表层区域组织形貌见图14,可见裂纹由2条细小裂纹汇集成1条,向内部穿晶扩展。

图13 #4 链板另一侧弯折(转角)区裂纹分布形貌

图14 #4 链板另一侧弯折区裂纹及表层形貌

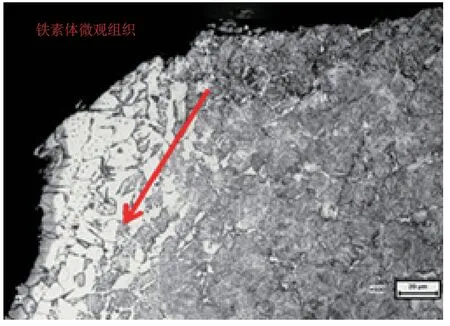

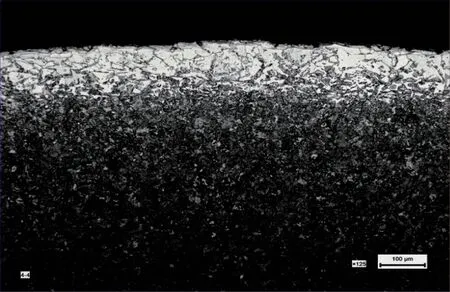

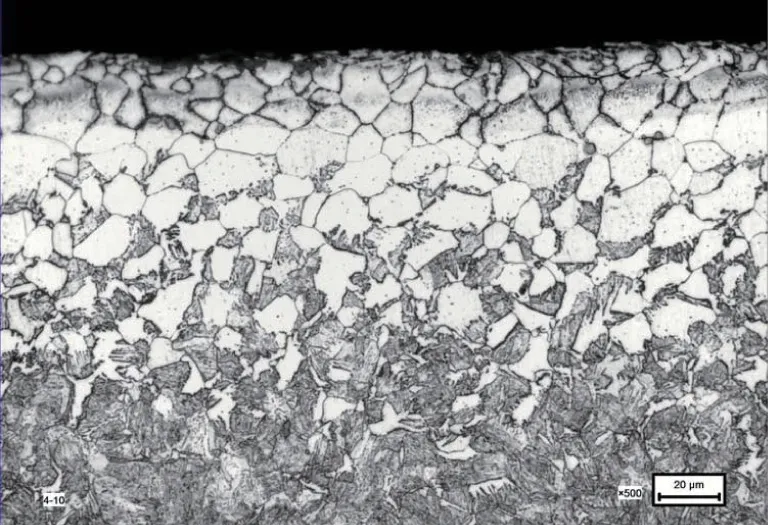

外周表面表层组织分布形貌见图15,图上侧为外表面,表层组织为铁素体,次表层组织为铁素体+少量索氏体;金相法测得贫脱碳层深度约达120 μm。心部基体组织为保持马氏体位向的索氏体+少量趋网分布的铁素体,见图16。

图15 #4 链板外周表层组织分布形貌

图16 #4 链板基体组织形貌

为了便于比较,对未断链板也进行了金相分析,在其腰部法向截面上近表组织分布形貌见图17,图上侧的外表层组织为索氏体+铁素体,部分铁素体趋网分布;金相法测得贫脱碳层深度约达100 μm。心部组织为保持马氏体位向的索氏体+少量贝氏体+极少量铁素体,见图18。

图17 未断链板表层脱碳形貌

图18 未断链板基体组织形貌

金相分析结果表明,该驱动链的过渡链板断裂区域未见会导致开裂的异常夹杂物;该驱动链的链板均有不同程度的表面脱碳现象,而表面脱碳层明显深于链板弯曲部分的冲剪加工面,即脱碳发生在热处理过程中,表明在机加工之前链板原材料已存在脱碳现象。部分链板单面脱碳深度约达板厚的3.5%,而表面脱碳会降低链板的表面疲劳强度[6]。

2.4 硬度测定

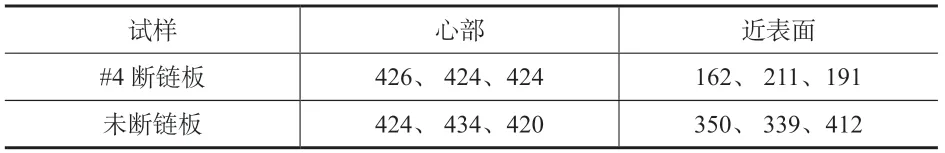

在未断链板、#4断链板试样的截面上心部、近表面分别测定了相应的维氏硬度,结果见表1。

表1 相关试样截面上维氏硬度值HV1

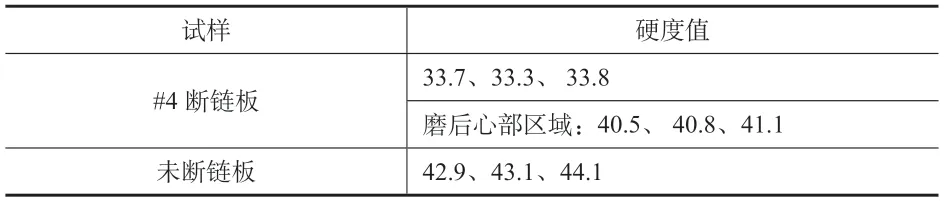

在4件断裂试样及1 件未断裂试样的外表面测定洛氏硬度,结果见表2。

表2 样品外表面上洛氏硬度值 HRC

上述硬度测试结果表明,未断链板、#4断链板试样的心部硬度相对比较均衡,且心部硬度要明显高于近表面的硬度,未断链板近表面的硬度要高于#4断链板的硬度。鉴于金相分析中部分链板单面脱碳深度约达板厚的3.5%,显然表面脱碳会降低链板的表面硬度,进而影响链板材料表面的疲劳强度。

2.5 化学成分分析

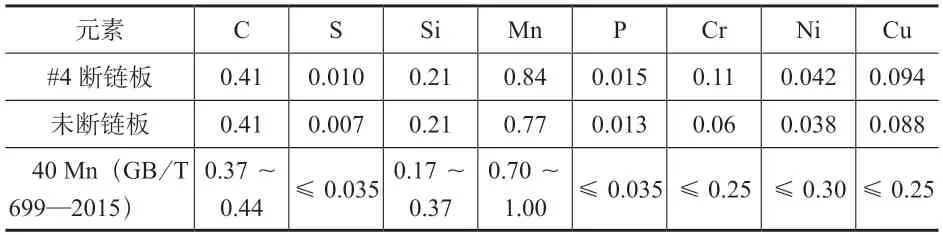

在#4断裂件及1件未断裂试样上取样,进行化学成分分析,结果见表3。

表3 部分链板样品化学成分分析结果wt%

由化学分析结果可知,对照GB/T 699—2015《优质碳素结构钢》[7],来样驱动链中抽检的链板材质相当于40Mn。

3 结论与对策

经上述分析,本文得出以下结论:

1)金相分析及扫描电镜分析可看到,事故自动扶梯驱动链的过渡链板断裂区域未见会导致开裂的异常夹杂物,驱动链链板材质相当于40Mn。

2)链板断口的宏观及微观分析表明,驱动链的过渡链板断裂均为疲劳断裂,且为与应力集中相关的多源启动的疲劳断裂,过渡链板折弯转角在运行中有明显的应力集中效应。

3)链板金相分析及硬度测定结果可见,该驱动链中链板均有不同程度的表面脱碳现象,脱碳主要发生在热处理过程中,表面脱碳明显降低了链板表面硬度,进而导致表面疲劳强度下降。

综上所述,该驱动链采用的复合过渡链板在机加工和使用过程中折弯转角处的应力集中效应引起了链板的疲劳断裂,链板原材料表面因热处理不当致使表层脱碳较为严重,明显降低了链板的疲劳强度,加速了疲劳断裂的发生,这是导致该自动扶梯驱动链断裂失效的直接原因。

依据上述自动扶梯驱动链断裂失效原因,结合国家相关标准和自动扶梯使用实际情况,提出如下对策:

1)依据GB/T 1243—2006《传动用短节距精密滚子链、套筒链、附件和链轮》中3.6条“对于重载系列的链条或承受高应力载荷的链条不应使用过渡节。过渡节将降低链条的使用性能。”[8]该自动扶梯使用场所为地铁公共交通场所,应配置公共交通型自动扶梯,应当采用重载系列的链条或能够承受较大载荷的驱动链。然而,该自动扶梯的驱动链采用单节复合过渡链接结构,显然在过渡节的选用上,既与实际工况及载荷不相适应,也不符合国家相关标准要求。建议公共交通型自动扶梯以及大载荷使用场所自动扶梯的驱动链不宜采用单节复合过渡链接结构。

2)对于组成自动扶梯驱动链的相关零件材料,应当选择合适的热处理工艺,以避免零件材料表面脱碳而导致疲劳强度下降的现象。

3)改进驱动链链板机械加工工艺和装配工艺,以避免因应力集中效应而产生潜在的裂纹源;同时,应结合自动扶梯驱动链的设计使用寿命和真实的使用工况选取合适的链条润滑周期[1],加强定期检查与维护[9],从而降低驱动链疲劳断裂风险。