镍中间层增强Stellite堆焊层力学性能研究

王 东, 蒋寸才, 王从亦, 肖 腾, 王仲强, 史秋映

1. 河南工业大学 机电工程学院,河南 郑州 450001 2. 河南省锅炉压力容器检验技术科学研究院,河南 郑州 450041

0 引言

Stellite 合金具有良好的耐腐蚀、耐磨损、耐冲蚀和耐高温性能,因此,Stellite 合金经常被堆焊在汽轮机阀门基体钢表面[1-2]。在超超临界条件下,阀体钢中的Fe元素会向Stellite合金中产生长程扩散,过多的Fe 含量导致Stellite 中α-Co 发生共析反应,生成σ-CrCo 和α-FeCo两种脆性相,在高速汽流的冲刷和震动作用下,Stellite堆焊层容易产生裂纹或发生剥落,这导致了汽轮机组不可逆的损坏[3-4]。

镍基合金具有良好的耐腐蚀、耐高温性能,以及优异的抗拉强度和冲击韧性,广泛用于石油化工和电力等领域。例如,Ni625 合金作为缓冲层熔覆在9Cr-1Mo钢和外侧硬质层之间,延缓了界面高硬度热影响区的形成速率,并降低了外侧硬质层中裂纹发生的概率[5]。研究发现ENiCrFe-3中间层能够减弱基体钢中Fe元素向Stellite 21硬质层中的扩散速率,缓冲9CrMoV钢/Stellite 21硬质层界面硬度上的突变,最终减轻外来载荷的冲击能力[6]。近年来,研究者对F91 钢表面不同的堆焊层进行了时效实验,研究发现相比F91 钢/Stellite 钴合金,F91 钢/镍基合金界面组织更加稳定,且在组织中不会生成σ-CrCo等脆性相[7]。

本研究利用焊条电弧焊在COSTE 钢/Stellite6合金板中间堆焊ENiCrFe-3合金,作为对比,采用同样的方法把Stellite6 合金直接堆焊在COSTE 钢上。研究ENiCrFe-3 合金对堆焊板成分、组织和冲击性能的影响,阐释堆焊板冲击性能发生变化的机理,为今后耐热钢表面堆焊层的替换工作提供实验数据和理论依据。

1 试验材料与方法

1.1 样品制备

试验采用的材料是COST 耐热钢、ENiCrFe-3镍合金和Stellite6 钴合金,其中COSTE 耐热钢作为基体材料,ENiCrFe-3镍合金作为中间堆焊层,Stel‐lite6 合金作为外侧堆焊层,上述材料的具体化学成分如表1所示。

表1 COSTE钢、ENiCrFe-3和Stellite6合金的化学成分(质量分数,%)Table 1 Chemical composition of COSTE, ENiCrFe-3and Stellite 6 alloy (wt.%)

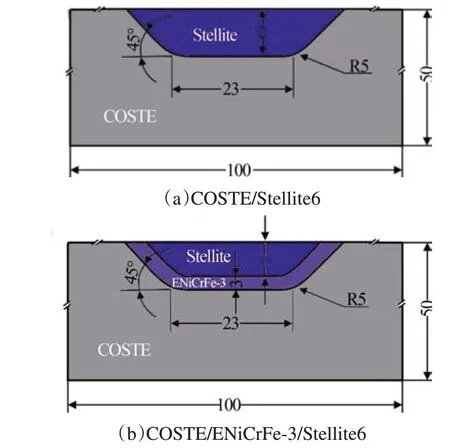

试验采用焊条电弧焊(SMAW)方法进行多层多道堆焊,在COST 钢表面分别堆焊镍中间层和钴基硬质层,焊接电压16~20 V,焊接电流120~180 A,焊接速度15 cm/min,焊条直径4.0 mm。为了提高焊接质量,焊前在基体COSTE 钢表面开一个坡度45o的U型槽,焊接板结构如图1所示。

图1 不同堆焊试样的结构Fig.1 Structure diagram of the different surfacing samples

首先,基体COSTE钢在保温炉中加热至120 ℃,保温30 min。然后利用SMAW方法在COSTE钢表面堆焊ENiCrFe-3 中间层,再在ENiCrFe-3 中间层上继续堆焊Stellite 6合金,其堆焊板结构如图1b所示。采用相同的焊接方法和焊接工艺,在COSTE钢表面直接堆焊Stellite 6 合金(见图1a),对比堆焊板中的组织和力学性能。在堆焊过程中,各堆焊层之间的温度差小于350 ℃,堆焊结束后,堆焊板在空气中冷却至80~120 ℃,保温2 h。最后,堆焊板加热至710 ℃,并保温12 h,以释放其内应力。

1.2 检验分析

图2 夏比缺口冲击实验中的堆焊试样Fig.2 The surfacing specimen in Charpy notch impact experiment

2 实验结果分析

COSTE 钢/Stellite6 合金堆焊板界面的微观组织如图3a所示,COSTE钢与Stellite6合金堆焊层之间有一条明显的熔合线,且COSTE钢/Stellite6合金界面冶金结合良好,并无气孔等缺陷出现。Stellite6堆焊层近界面的微观组织主要为胞状晶,区域宽度约100~200 μm,Stellite6 堆焊层基体中的微观组织主要为树枝晶,其主轴方向垂直于熔合线。图3b、3c 为COSTE 钢/ENiCrFe-3/Stellite6 堆焊板界面的微观组织,其中图3b 为COSTE 钢/ ENiCrFe-3 界面的微观组织,COSTE钢与ENiCrFe-3合金之间有一条明显的熔合线,ENiCrFe-3 近界面处的组织主要为胞状晶,远界面处组织主要为树枝晶。图3c 是ENiCrFe-3合金与Stellite6合金界面的微观组织,两者之间也有一条明显的熔合线,界面冶金结合良好,无气孔等缺陷出现,在ENiCrFe-3合金一侧出现大量白色组织。ENiCrFe-3 与Stellite6 的一次树枝晶主轴方向一致,都垂直于熔合线方向,且ENi‐CrFe-3合金中有一些晶界延伸到Stellite6合金中。

图3 堆焊层界面处的SEM微观组织Fig.3 The SEM microstructure across coating interface

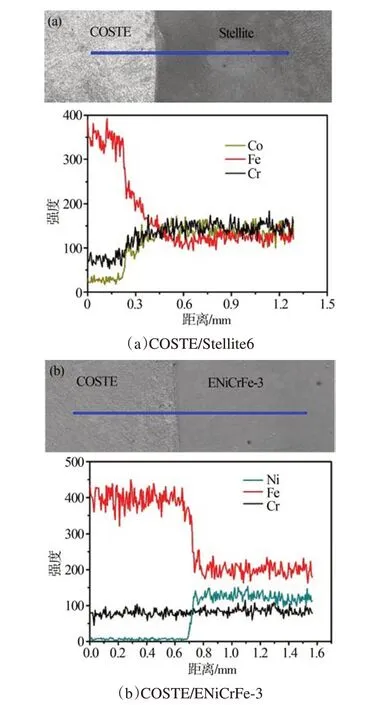

图4 是试样的XRD 分析结果,COSTE 钢/ENi‐CrFe-3/Stellite6 堆焊板中主要是α-Fe、α-Co、γ-Ni和碳化物MC相。沿着COSTE钢/Stellite6和COSTE钢/ENiCrFe-3 界面的法线方向分别进行了EDS 线扫描,图5为Co、Ni、Fe和Cr等主要合金元素的分布情况。在COSTE 钢/Stellite6 堆焊板中,从COSTE钢一侧到Stellite6 合金一侧,Fe 含量逐渐降低,Co和Cr 含量逐渐增加;在COSTE 钢/ENiCrFe-3/Stel‐lite6堆焊板中,从COSTE钢一侧到ENiCrFe-3合金一侧,Fe含量逐渐降低,Ni含量在界面处急剧增加,Cr含量基本保持不变。

图4 COSTE/ENiCrFe-3/Stellite6堆焊板的XRD分析结果Fig.4 XRD analysis result of the COSTE/ENiCrFe-3/Stellite6 surfacing plate

图5 通过堆焊层界面的线扫描Fig.5 EDS line scanning map across the surfacing interface

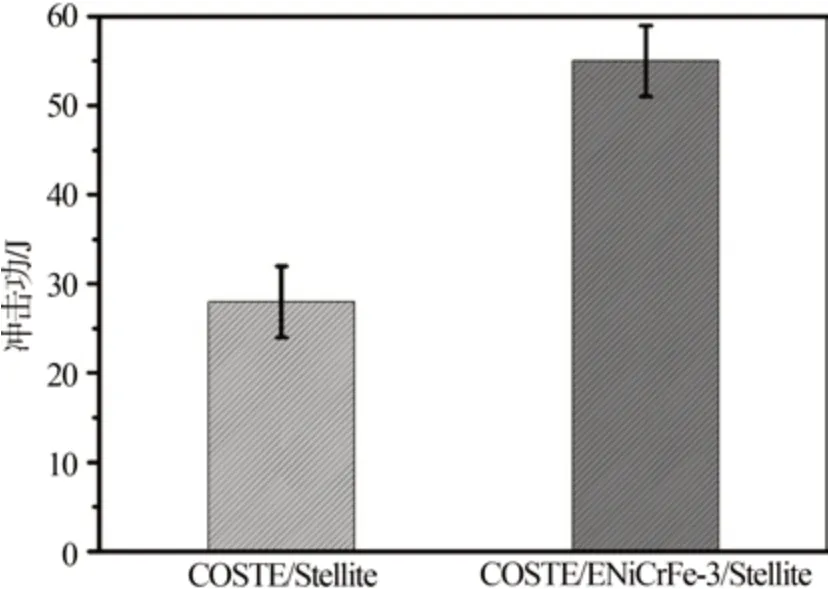

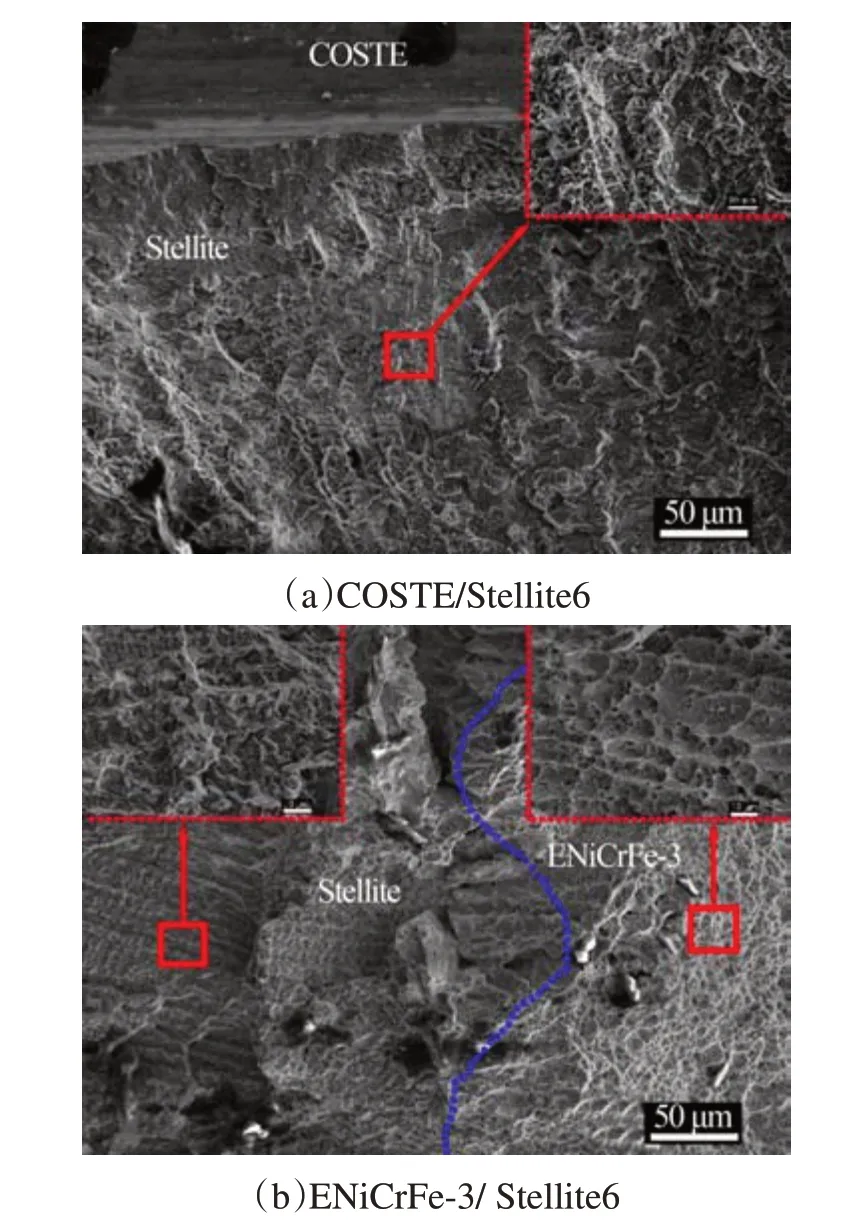

COSTE/Stellite6 和COSTE/ENiCrFe-3/Stellite6堆焊试样分别进行了夏比缺口冲击实验,实验结果如图6所示。COSTE/Stellite6堆焊试样的冲击功平均值为28 J,COSTE/ENiCrFe-3/Stellite6 堆焊试样的冲击功平均值为55 J,ENiCrFe-3 中间层大大提高了COSTE/Stellite6 堆焊试样的冲击功。为了进一步解释堆焊试样冲击功升高的原因,观察试样断面的SEM 微观组织。图7 为不同堆焊试样冲击测试后的断面组织,COSTE/Stellite6 断口中出现了河流花样形貌,断裂模式为解理断裂,是典型的脆性断裂模式(见图7a)。图7b为ENiCrFe-3/Stellite6界面附近的断口组织,ENiCrFe-3和Stellite6展现出了不同的断口形貌特征,其中Stellite6 堆焊层断口展现了河流花样形貌,而对于ENiCrFe-3 中间层断口形貌表现较为平整,放大后是典型的脉状韧窝组织,韧窝直径大约在5~20 μm范围,在韧窝底部有颗粒脱落的痕迹。

图6 COSTE/Stellite6与COSTE/ENiCrFe-3/Stellite6试样的冲击功Fig.6 Impact energy of COSTE/Satellite6 and COSTE/ENiCrFe-3/Satellite6 specimens

图7 冲击测试后试样断面的组织Fig.7 The microstructure of the fractured Charpy test specimens

利用Abaqus 有限元软件模拟了COSTE/Stel‐lite6和COSTE/ENiCrFe-3/Stellite6两种试样界面的残余内应力。Stellite6钴合金、ENiCrFe-3镍合金和COSTE钢试样分别取纯钴、镍和镍铬耐热钢的热膨胀系数和泊松比[6]。试样中的残余内应力的分布情况如图8所示,在COSTE/Stellite6 界面出现了超过600 MPa 的残余内应力,而COSTE/ENiCrFe-3 和Stellite6/ENiCrFe-3 界面的残余内应力都不超过400 MPa,明显低于COSTE/Stellite6 界面处的残余内应力值。

图8 不同堆焊试样中的残余应力Fig.8 The residual stress of different deposited specimens

3 结果讨论

本文采用焊条电弧焊法在COSTE 耐热钢表面堆焊硬质合金,在堆焊前期,由于COSTE 钢基体散热效果较好,COSTE 钢/Stellite6 合金界面具有较大的正向温度梯度,固-液界面前沿的成分过冷度较窄,这有利于胞状晶体的生长[8]。随着胞状晶向前推进,Stellie 6 堆焊层中的温度梯度逐渐减小,成分过冷度变大,导致了界面组织由胞状晶向树枝晶的转变(见图2a)。由于堆焊层的散热方向垂直于试样界面,这个方向上的温度梯度最大,所以Stellite6堆焊层中树枝晶的主轴方向也垂直于试样界面,这与ENiCrFe-3 中间层界面处的情况类似。由于Co原子和Ni 原子有相似的晶体结构和晶格常数[9-10],所以它们之间能够无限互溶,在堆焊过程中ENi‐CrFe-3/Stellite 6 合金界面展现出良好的冶金结合,甚至熔液凝固后ENiCrFe-3中间层中的晶界外延到Stellite6(见图2b)。图4中的XRD分析显示COSTE钢/ENiCrFe-3/Stellite6试样中主要相为α-Fe、α-Co、γ-Ni 和碳化物MC 相,这与COSTE 钢、ENiCrFe-3和Stellite 6 材料中的相一致,说明ENiCrFe-3 中间层并没有在COSTE/Stellite 6堆焊试样中引入新相,不会对堆焊试样造成不确定影响。

COSTE/Stellite 6 界面的EDS 线扫描表明部分Fe 原子熔融到Stellite 6 堆焊层中,而ENiCrFe-3 中间层能够阻止Fe原子向Stellite堆焊层中的扩散,较低的Fe 元素能防止堆焊层脆性相的生成[11]。ENi‐CrFe-3 合金的韧性好于Stellite6 合金,ENiCrFe-3中间层吸收了施加在堆焊试样的能量,提高了COSTE 钢/Stellite6 试样的冲击功[12]。堆焊试样的夏比缺口冲击实验后,ENiCrFe-3 中间层的断裂模式为韧性断裂,Stellie6堆焊层的断裂模式为脆性断裂,这也进一步解释了上述冲击功升高的原因(见图7)。由于中间层ENiCrFe-3的硬度、膨胀系数和泊松比介于COSTE 钢和Stellite6 合金之间,所以ENiCrFe-3中间层减缓了COSTE钢和Stellite6合金界面的残余内应力,较低的残余应力有利于提高COSTE钢/Stellite6堆焊试样的冲击性能。

4 结论

本文采用SMAW 方法在耐热钢表面堆焊硬质层,研究ENiCrFe-3 镍中间层对COSTE/Stellite6 堆焊试样成分、组织和冲击性能的影响,主要结论为:

(1)COSTE/Stellite6堆焊试样的冲击功为28 J,ENiCrFe-3中间层把COSTE/Stellite6堆焊试样的冲击功提高到55 J。夏比缺口冲击实验后,Stellite6的断裂模式为脆性断裂,ENiCrFe-3 的断裂模式为韧性断裂。

(2)ENiCrFe-3 中间层与COSTE 钢和Stellite6合金具有良好的冶金结合,ENiCrFe-3 中间层并没有在堆焊试样中引入新的脆性相,有限元分析显示COSTE/ENiCrFe-3 和ENiCrFe-3/Stellite6 界面的残余应力值都小于COSTE钢/Stellite6。

(3)在高温时效条件下,ENiCrFe-3 中间层对COSTE/Stellite6堆焊试样组织和性能的影响尚有待进一步研究。