基于周期性最大功率点检测的风电机组功率备用控制方法

辛 悦,彭 乔,刘天琪,印 月,韩华春,王 扬,王祖峰

(1.四川大学 电气工程学院,四川 成都 610065;2.国网江苏省电力有限公司电力科学研究院,江苏 南京 211103;3.贵州电网有限责任公司电力科学研究院,贵州 贵阳 550007;4.贵州电网有限责任公司六盘水供电局,贵州 六盘水 553537)

0 引言

风电等新能源在电力系统中的渗透率不断增加导致传统同步发电机占比下降,电网惯量水平降低,频率失稳风险增加,需要新能源系统对电网提供主动支撑,加强电网稳定与安全性。但常规风电机组转速和电网频率解耦,无法响应电网频率支撑需求。故需改进风电机组控制方法,使其根据频率稳定需求灵活调整输出有功功率,即提供主动电网支撑。

风电机组通常运行于最大功率输出模式,通过控制发电机机侧换流器有功功率实现最大功率点跟踪(maximum power point tracking,MPPT)。运行在MPPT模式的风电机组无备用功率,仅能释放转子存储的有限旋转动能实现虚拟惯量支撑[1⁃2]。然而,风电机组释放转子动能后,转子转速降低,风电机组从功率跟踪曲线获得的参考功率也会降低,虚拟惯量支撑效果将被削弱[3]。此外,频率扰动后风电机组通常需要恢复MPPT 模式,导致风电机组在短暂提供虚拟惯量后进入加速阶段,从电网吸收功率,可能导致频率二次跌落[4]。利用风电系统中的电容器也可实现对频率波动的响应,文献[5⁃7]通过下垂控制耦合频率和直流电压,利用直流电容静电能提供虚拟惯量。由于常规直流电容容量有限,通常只能提供虚拟惯量,对稳态频率偏差的改善效果有限,而容量较大的超级电容成本较高,且其额外的变流环节将产生额外损耗,降低功率利用效率[8]。要使风电机组提供稳定且充沛的主动频率支撑,尤其是对稳态频率的支撑,需要风电机组具有一定的备用功率。

实现风电机组功率备用控制(power reserve control,PRC)方法主要有2 种,即低风速下的超速PRC和高风速下的变桨距角PRC,2种方法均可使风电机组运行点偏离最大功率点(maximum power point,MPP),从而留有功率备用[9]。实现风电机组PRC 的关键是确定当前条件下的功率备用点(power reserve point,PRP)及对应的功率参考,目前最为常见的方法为减载功率跟踪曲线法[10⁃11]。通过改变MPPT 曲线的比例系数得到减载功率跟踪曲线,风电机组跟踪减载功率曲线参考值即可实现PRC[12]。然而,减载功率跟踪曲线的建立过程较为繁琐,需按照功率备用需求将风速分为3 个风速段,分别对应仅超速PRC 方法、超速PRC 与变桨距角PRC 结合方法以及仅变桨距角PRC 方法[13]。而计算所得的减载曲线仅适用于当前风速与当前功率备用需求,风速变化或功率备用需求变化时需要重新计算合适的减载曲线。此外,基于减载功率跟踪曲线进行一次调频控制时,由于一次调频过程中转速下降,从减载功率跟踪曲线获取的参考值继而下降,导致风电机组的备用功率不能完全响应一次调频指令,需对风电机组控制进行额外设计以提高一次调频支撑效果[14],控制系统更为复杂。另一种新能源PRC 方法是周期性MPP 检测法,其通过周期性执行MPPT 程序实现MPP 的实时检测,在此基础上计算得到PRP的功率参考值,然后通过定功率控制回路实现PRC[15]。该方法在光伏系统中的应用较多,但光伏系统和风电系统运行原理完全不同,且风电机组的机械旋转特性使得功率跟踪更加复杂。

本文提出一种基于周期性MPP 检测的风电机组PRC 方法,可避免复杂繁琐的减载功率跟踪曲线计算过程以及与频率控制回路的耦合影响,使风电机组备用功率在频率支撑期间能充分释放。此外,所提出的PRC 方法基于实时最大可捕获功率,准确性高。文中首先介绍风电机组的基本运行特性及功率备用原理,在此基础上详细阐述PRC 方法,包括利用储能平抑状态切换峰值功率的方法以及构建转速-机械功率伪单调曲线以实现单PRP 的方法,最后在PSCAD/EMTDC 软件中定风速和变风速场景下对所提方法进行验证,并与传统PRC 方法进行对比,验证了支撑风电机组参与电网一次调频的效果。

1 风电机组输出功率特性及功率备用原理

1.1 风电机组输出功率特性及MPPT原理

风电机组从风能中捕获的功率,即风力发电机输入的机械功率Pwind为[16]:

式中:ρ为空气密度;R为叶片半径;vw为风速;Cp为风能利用系数;β为桨距角;λ为叶尖速比,其表达式如式(2)所示。

式中:ωr为转子转速。

风能利用系数Cp即风电机组捕获的功率与叶片表面风能的比值,存在最佳叶尖速比使得风能利用系数最大,从而得到最大风电机组捕获功率。不同风速下机械功率-转速曲线上的MPP 相连即可得到MPPT 曲线。将式(2)代入式(1)可得风电机组输出的最大功率Popt为[16]:

式中:kopt为风电机组运行在MPPT 模式时的功率跟踪曲线系数,其表达式如式(4)所示。

式中:Cmpax为最大风能利用系数;λopt为最佳叶尖速比。由式(3)、(4)可知,参数确定的风电机组有其固定的MPPT曲线,且最大功率与转速的3次方成正比。

在MPPT 过程中,当前转速引入式(3)计算所得的功率值作为风电机组有功功率参考值,通过电磁功率与机械功率的不平衡改变转速,从而达到MPP,具体过程如附录A图A1所示。

1.2 风电机组功率备用原理

常规控制下,将根据MPPT 曲线计算得到的参考功率输入风电机组机侧换流器的有功功率控制回路,使风电机组及时调整转速以捕获最大功率,风电机组网侧换流器则保持直流电压稳定。当风电机组需要留有一定功率备用以实现对电网的稳定持续支撑时,MPPT 控制模式不再适用,而需在实时最大可捕获功率的基础上减少一部分输出,实现PRC。

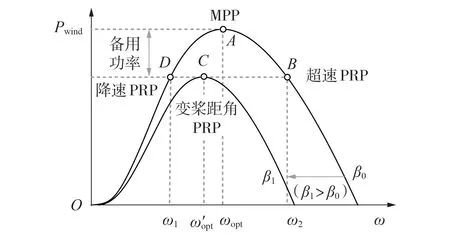

风电机组功率备用原理如图1 所示。图中:ωopt为最佳转速;ω'opt为变桨距角控制下的最佳转速;ω1、ω2分别为降速PRP 及超速PRP 对应的转速;β0、β1分别为变桨距角控制前、后的桨距角。由图可知,实现风电机组PRC 方法主要有2种:①当转速一定时,桨距角增大,风电机组功率曲线幅值将减小,因此可通过变桨距角控制使风电机组由MPP点A运行至次优功率点C,从而实现PRC;②当转速改变时,使风电机组超速或减速运行,同样可实现PRC,如图1 中超速PRP(点B)和降速PRP(点D)所示。

图1 风电机组功率备用原理Fig.1 Power reverse principle of wind turbine units

值得注意的是,频繁变桨会加剧风电机组机械磨损,且桨距角动作存在延迟,可能影响PRC 效果[17],因此变速PRC 方法在实际工程中应用前景较优。但变速PRC 方法存在PRP 选择的问题。由图1可知,增大转速和减小转速均可实现PRC,但减速运行可能引起小干扰稳定问题[18],且当频率跌落时,由附加频率控制环节得到的额外有功功率参考值使电磁功率立即增大,但风电机组机械功率无法突变,风电机组释放动能使得转速下降,导致风电机组捕获功率进一步下降,频率控制需求无法满足,严重时将影响风电机组稳定运行。而超速PRC 可以将一部分备用的风能以转子旋转动能的形式储存,当频率控制需要风电机组增大出力时释放动能,转速减小并靠近ωopt,因此通过转子超速实现PRC是更为稳定的方案。

2 基于周期性MPP检测的PRC方法

2.1 PRC方法与模式切换过程

本文提出的PRC 方法通过周期性执行MPPT 程序检测实时MPP,在此基础上实现PRC。PRC 方法框图如图2 所示。图中:Popt为MPPT 曲线计算所得的最大功率;PMPP为采集到的最大功率值;PMPPT为MPPT 模式下的功率参考值;Pres为备用功率值;PPRC为考虑备用后的功率参考值;Pref为输入机侧换流器有功功率控制回路的功率参考值;SEN为模式切换信号,其取值为1 表示风电机组运行在MPPT 模式,其取值为0 表示风电机组运行在PRC 模式,模式切换信号设计方法将在第3 章中具体介绍。每个PRC 周期开始时,风电机组执行MPPT 程序,此时Pref等于MPPT程序输出的风电机组预期输出功率,电磁功率与机械功率的不平衡关系将调节转速以输出最大功率。当风电机组检测到MPP 后,SEN由1 变为0,采样保持器启动,记忆本周期内最大功率,其将用于计算PRP对应功率参考值,即:

图2 基于周期性MPP检测的PRC图Fig.2 Diagram of PRC based on periodic MPP measurement

风电机组由MPPT 模式切换为PRC 模式,此时Pref为考虑功率备用后的风电机组预期输出功率。

图3 为基于周期性MPP 检测的PRC 运行原理。当风速较低时,风电机组检测到此时的MPP 即点A(最大功率为PMPP1),然后切换为PRC 模式,电磁功率根据功率备用指令快速降低,机械功率大于电磁功率,转速增大,风电机组将以超速PRC 方法稳定运行于点B(机械功率为PPRC1)。当风电机组进入下一PRC 周期时,风速增大,由于转速无法突变,风电机组运行点由点B变为点C(机械功率为P'PRC1),同时风电机组由PRC 状态切换为MPPT 状态,机侧换流器从MPPT 曲线获取的功率参考点由点B突变为点D(电磁功率为Pref2),新周期切换模式将不可避免地引入功率脉冲。此时电磁功率大于机械功率,转速降低,电磁功率沿DE下降至点E,机械功率沿CE上升至点E,风电机组达到此风速下的MPP 即点E(最大功率为PMPP2),然后风电机组切换为PRC 模式,运行点由点E移动至点F(机械功率为PPRC2),直至下一PRC周期。

图3 基于周期性MPP检测的PRC运行原理Fig.3 Operation principle of PRC based on periodic MPP measurement

2.2 风电机组转速-机械功率伪单调曲线

如1.2 节所述,当风电机组从MPPT 模式切换为PRC 模式时,存在降速PRP 和超速PRP,而降速PRP稳定性较差。如此时仅将PRC 模式功率参考值输入机侧换流器,则仍存在2 个PRP 使机械功率等于电磁功率。即使风电机组由MPPT 模式切换为PRC模式,由于机械功率大于电磁功率可以确定超速PRP,当系统受到较大扰动或风电机组需要进一步为电网提供频率支撑时,风电机组转速可能低于降速PRP对应转速,此时机械功率小于电磁功率,风电机组无法回到超速PRP,甚至出现失稳现象,原有的控制方法存在安全隐患。

因此,为了确保风电机组稳定运行在超速PRP,提高PRC 的稳定性和可靠性,本文构建了风电机组转速-机械功率关系的伪单调曲线。在PRC 阶段将MPP 左侧的转速-机械功率曲线向上镜像折射,向控制器提供转子减速会使功率上升的伪信号[19],从而使备用后功率参考值仅对应转速-机械功率曲线上的唯一运行点,即MPP 右侧的超速PRP。当系统发生扰动或风电机组提供频率支撑后,机械功率信号始终大于电磁功率信号,因此在恢复阶段可以确保风电机组回到超速PRP。构建的伪单调转速-机械功率曲线见图4,镜像后的功率特性曲线表达式为:

图4 风电机组转速-机械功率伪单调曲线Fig.4 Pseudo monotonic curve of rotating speedmechanical power of wind turbine units

式中:P'wind为镜像后风电机组机械功率;Pwind为原风电机组机械功率;ωMPP为风电机组MPP 转速;PMPP为当前风速下的最大功率值。

2.3 风电机组峰值功率平抑控制

本文提出的PRC 算法通过周期性执行MPPT 程序检测实时MPP,而2.1 节已说明在MPP 检测过程将不可避免产生周期性风电机组输出功率波动,而功率波动不利于电力系统稳定运行。因此为了提高风电机组向电网输送功率的质量,需要平滑风电机组输出功率,使风电系统并网功率稳定在功率备用状态的功率值。当前,全国各省市逐步出台新能源配置储能政策,未来新建新能源系统都将配置配套储能[20]。因此,利用新能源配套储能吸收MPPT 程序执行过程产生的峰值功率成为有效手段。本文采用储能装置对峰值功率进行平抑,提高风电系统向电网输送的功率质量。采用储能装置应考虑其约束条件,主要为储能系统最大允许充放电功率约束及储能系统荷电状态(state of charge,SOC)约束,提高储能电池的控制有效性,延长其使用寿命。

储能吸收的功率参考值为风电机组实时输出功率高于PRC模式功率的部分,即:

式中:Pb为储能电池吸收功率参考值;Pgen为风电机组实时输出功率。

峰值功率平抑控制原理见附录A 图A2。MPPT执行产生的峰值功率可被储能吸收。由于新的PRC周期开始时,风电机组最大功率未知,故将前一周期检测得到的备用后功率作为参考值,当风电机组捕获最大功率时立即更新参考值。由于短期内风速变化幅度较小,参考值滞后带来的误差在可接受范围内,且可通过合理设置PRC周期进一步减小误差。

需要提及的是,利用配套储能平抑MPPT 检测过程中产生的峰值功率不是唯一手段。根据风电系统结构及运行场景的不同,超级电容也可实现相同功能。当风电机组不含配套储能或超级电容时,传统的基于减载功率跟踪曲线的PRC方法更为适宜。

3 模式切换及整体结构

3.1 周期性模式切换信号

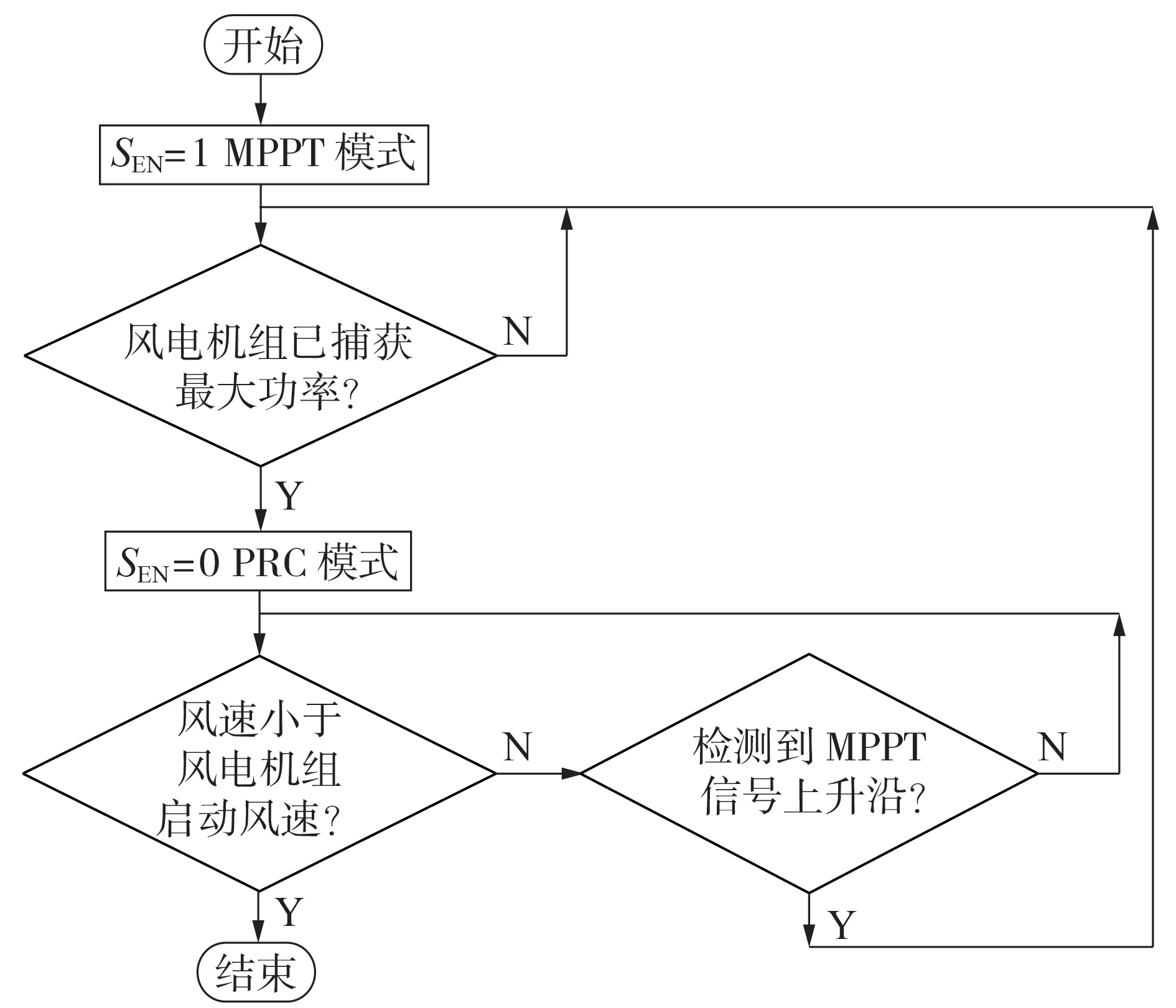

为实现MPPT和PRC这2种模式的协调切换,设置切换信号SEN用于实现MPPT 模式和PRC 模式的切换。采用S-R 触发器产生切换信号,信号设计逻辑如图5所示。图中:T为延迟时间;ε为误差。

图5 模式切换信号控制逻辑Fig.5 Control logic of mode switching signal

MPPT 模式由周期方波触发,当方波输出高电平,MPPT 触发信号向S-R 触发器的S 端口发送信号“1”,使切换信号变为“1”,风电机组运行于MPPT 模式。MPPT模式下,风电机组输出功率与前一时刻进行比较,当功率差值小于允许误差ε时表明风电机组已到达MPP,误差判定回路向R 端口发送信号“1”,此时切换信号由“1”变为“0”,风电机组进入PRC 模式。PRC 模式下风电机组输出功率趋于稳定后会向R 端口发送信号“1”,而为了下一周期开始时风电机组能够准确切换至MPPT 模式,需将R 端口置0。因此,当检测到MPPT 触发的上升沿时,边沿检测信号向R 端口输出为“0”,触发信号变为“1”,风电机组进入下一个周期的MPPT模式。

需要注意的是,本文提出的周期性PRC 方法在实际系统中的可操作性与风速变化特点有关,也受风速信号采集准确度和灵敏度的影响。实际应用中需要根据风速变化历史数据或预测数据设计适当的PRC周期。当前风电场产能评估时绝大多数都是选用时间间隔为10 min 的测风数据,实际操作过程中可设置不高于10 min 的控制周期。此外,不同时段可设置不同控制周期。例如:夜间风速较平稳,可设计较长的时间周期减少检测MPP 的次数;白天风速变化较快,为了更高效地利用风能,应适当缩短控制周期,但不得小于风电机组捕获MPP 及切换至PRC模式所需时间,通常为20 s左右。

3.2 控制系统结构及控制流程

本文提出的基于周期性MPP 检测的PRC 整体控制策略见附录A图A3。风电机组通过2个背靠背换流器连接交流电网,其中机侧换流器控制有功功率和交流电压,网侧换流器控制直流电压和无功功率,MPPT 触发信号和风电机组实时输出功率Pgen输入S-R 触发器生成模式切换信号,控制风电机组工作模式,MPPT 模式和PRC 模式下获得的功率参考值输入机侧换流器,使风电机组输出有功功率跟踪捕获的风能或功率备用需求。MPPT模式下,风电机组从MPPT 曲线获取参考值,寻找功率最大点并记忆;PRC模式下,风电机组依靠机械功率伪单调曲线和功率备用需求达到PRP,在PRC 过程中优先使用超速PRC,若转速已达额定值则桨距角动作。此外,为了提高风电系统并网功率的质量,在交流侧增加储能装置平抑运行状态切换时产生的峰值功率。本文所提PRC方法流程见图6,具体步骤见附录B。

图6 所提PRC方法流程图Fig.6 Flowchart of proposed PRC method

4 仿真验证

为了验证所提控制策略,在PSCAD/EMTDC 中搭建模型进行仿真。仿真系统结构如附录A 图A3所示,其中风电机组额定功率为2 MW,备用功率设置为0.15 MW,储能系统额定功率为风电机组额定功率的10 %,即0.2 MW,容量为200 kW·h,储能电池SOC允许范围为[10 %,90 %],最大充放电功率为0.2 MW。仿真系统参数如附录C表C1所示。

4.1 定风速下PRC性能验证

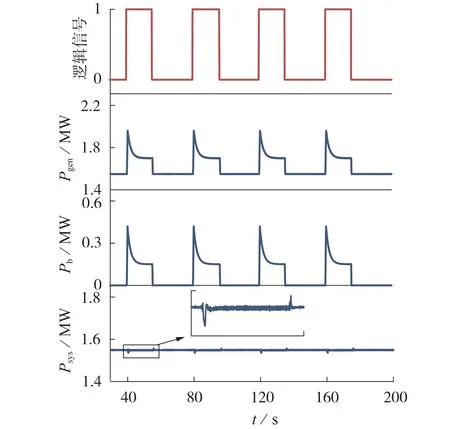

设PRC 运行周期为40 s,MPPT 触发信号采用占空比为20 % 的方波。风速为10 m/s 时MPPT 触发信号、最大功率检测信号及模式切换信号见图7,风电机组输出功率以及经储能吸收峰值功率后风电系统向交流电网输送的功率如图8 所示,SOC 变化情况见附录C图C1。图中:Psys为风电系统并网功率。

图7 PRC信号Fig.7 Signals of PRC

图8 定风速下风电系统有功功率变化Fig.8 Variation of active power in wind power system with constant wind speed

由图7 可以看出,每个PRC 周期开始时,MPPT触发信号为“1”,同时最大功率检测信号为“0”,模式切换信号为“1”,风电机组运行在MPPT 模式。一旦检测到最大功率,最大功率检测信号变为“1”,模式切换信号置“0”,风电机组切换至PRC 模式。由图8可知,风电机组在每个PRC 周期开始时执行MPPT程序,检测到MPP 后迅速切换为PRC 模式。MPPT过程中产生的峰值功率被储能有效平抑,风电系统并网功率波动仅为0.01 MW,为稳定工况下的0.65 %。平滑的功率输出保证了电力系统的稳定性。由附录C图C1可知,峰值功率平抑使储能SOC变化0.35 %,对储能正常运行几乎没有影响。

4.2 变风速下基于周期性MPP检测的PRC方法

设定PRC 运行周期为40 s,风速由9 m/s 逐渐升高至11 m/s,在提出的PRC 方法下,风电机组输出功率以及风电系统向交流电网输送的功率如附录C图C2所示,SOC变化情况如附录C图C3所示。

由图C2 可知,随着风速增大,风电机组最大输出功率增大,提出的PRC 方法能够快速准确跟踪风速变化导致的MPP 变化,并在检测到MPP 后迅速切换为PRC 模式,MPPT 过程中产生的峰值功率被储能有效平抑。由图C3 可知,尽管由于变风速下MPPT模式的功率备用参考值依照上一周期的风速,使得储能吸收的峰值功率略大于定风速的情况(第一次模式切换后SOC 增加0.77 %)。然而,随着风电机组最大输出功率的增大,风电机组MPP 检测所需时间变短,吸收的峰值功率逐渐减少,储能电池的SOC 变化随即逐渐减小,对储能正常运行几乎没有影响。第4个周期风电并网功率波动仅为0.015 MW,为稳定工况下的0.91 %。因此,本文提出的PRC 方法在定风速和变风速的情况下均能够有效实现风电机组PRC。

4.3 变风速下风电机组参与一次调频分析

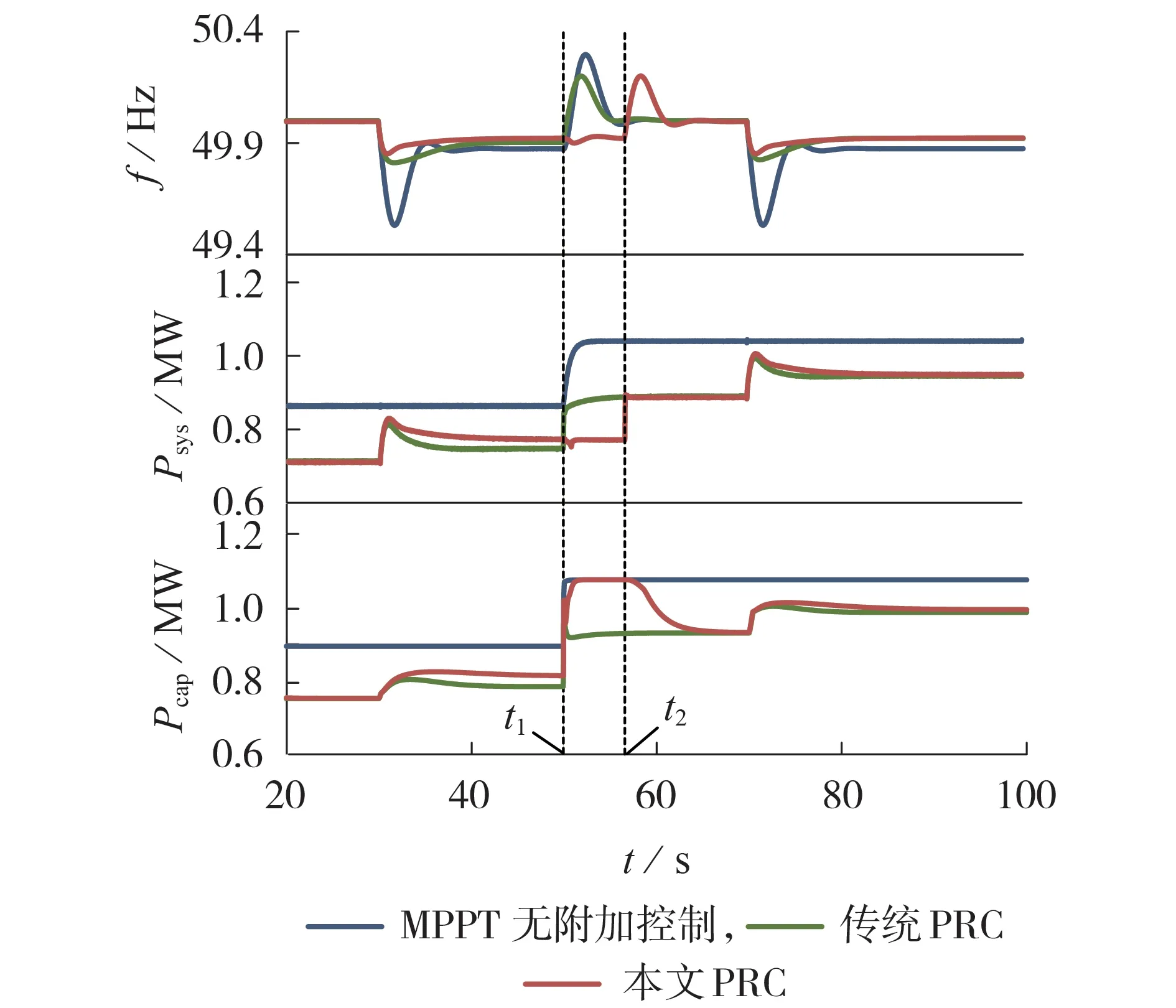

如前文所述,本文提出的PRC 方法相比常规的基于减载功率跟踪曲线的PRC 方法更加简单直接,实用性更强。此外,由于本文提出的方法与风力发电机转速不存在耦合作用,当需要时能够为电网提供更加稳定的频率支撑。因此,为验证本文所提方法在主动频率支撑场景的有效性,进行风电机组参与电网一次调频的仿真分析,其中传统PRC 方法中减载功率曲线、转速参考值、桨距角参考值的计算方法见参考文献[13]。在风电机组定功率控制中引入功率-频率下垂控制,下垂系数设为20,设置风速由8 m/s 持续变化至9 m/s,PRC 方法周期为50 s,备用功率为0.15 MW,分别在30 s 和70 s 设置5 % 负载阶跃,并在50 s 清除第1 个扰动。当风电机组采用MPPT 无附加控制、传统PRC(基于减载功率跟踪曲线的方法)、本文所提PRC 时仿真结果如图9 所示。图中:Pcap为风电机组捕获功率;f为系统频率;t1为新周期初始时刻;t2为PRC 模式投入时刻;[t1,t2]机组运行于MPPT模式。

图9 变风速下风电机组参与电网一次调频仿真结果Fig.9 Simulative results of primary frequency regulation with participation of wind turbine units under variable wind speeds

首先分析第1 个周期,MPPT 运行且无附加控制时风电机组始终运行于MPP,不响应频率变化,此时系统在扰动下的频率最低点为49.53 Hz,稳态频率为49.87 Hz。风电机组采用传统的PRC 方法参与一次调频时,当系统受扰后频率下降,风电机组立即响应,风电机组捕获功率和风电并网功率迅速增加,频率最低点为49.81 Hz,稳态频率为49.90 Hz,最大频率偏差相比于MPPT无附加控制减少了59.6 %,稳态频率提升了0.03 Hz。但是由于一次调频过程中转速下降,风电机组从减载功率跟踪曲线获取的功率参考值继而下降,这削弱了一次调频的效果。由于本文所提的方法不存在频率控制回路与功率跟踪曲线的交互影响,风电机组采用该控制方法时风电并网功率与风电机组捕获功率均大于传统PRC方法,系统受扰后频率最低点为49.85 Hz,稳态频率为49.92 Hz,最大频率偏差相比于传统PRC 减少了21.1 %,稳态频率提升了0.02 Hz。

进入第2 个周期,风电机组获取新的风速并捕获对应风能,MPPT无附加控制下的风电机组快速获取新的MPP,传统PRC 下的风电机组跟踪预先计算的减载功率跟踪曲线运行于新的PRP,而本文所提PRC 使风电机组切换至MPPT 模式,捕获MPP 后切换至PRC 模式运行。具体而言,在本文所提控制方法下,进入第2个周期后,风电机组利用MPPT算法捕获最大功率,然后切换为PRC 模式,在运行于MPPT模式下风电机组捕获本周期风速的时段[50,56.7) s内,风电系统(储能平抑峰值功率后的输出功率)根据上一周期功率备用参考值输出功率,56.7 s时风电机组检测到当前较高风速下的MPP,更新功率备用参考值,同时风电机组切换为PRC 模式,按照更新后的参考值输出功率。实际系统中,大电网能够消纳由于风速波动造成的风电系统并网功率波动。由于本文采用容量较小的等值机表示电网,因此风速变化导致的风电系统出力波动对电网频率有一定影响,通过系统配置负荷可消除该影响。第2 次扰动发生后,传统PRC 下的系统受扰后频率最低点为49.82 Hz,稳态频率为49.92 Hz,最大频率偏差相比于MPPT无附加控制减少了61.7 %,稳态频率提升了0.05 Hz。本文所提PRC 方法控制效果仍然优于传统PRC 方法,系统受扰后频率最低点为49.85 Hz,最大频率偏差相比于传统PRC 减少了16.7 %,稳态频率与传统PRC 下的情况相同,这是因为稳态时转子转速恢复至额定值,PRC还依靠桨距角动作,此时减载功率跟踪曲线与一次调频无交互影响,传统PRC方法也能最大限度地提升系统稳态频率。

仿真结果证明本文所提的PRC 方法可以避免传统方法中减载功率跟踪曲线与频率控制回路的交互影响,能够为电网提供更加稳定的频率支撑。

5 结论

本文提出了一种基于周期性MPP 检测的风电机组PRC 方法,该方法使风电机组可以快速响应控制信号,有效检测实时MPP,准确高效实现风电机组PRC。该方法避免了功率跟踪曲线的繁琐计算过程以及与附加功率控制(如一次调频控制等)的耦合影响,能够帮助风电机组实现更加稳定的电网支撑效果,而不受暂态过程中风力发电机转速变化的影响。提出的转速-机械功率伪单调曲线使风电机组稳定运行在超速PRP,提出的峰值功率平抑控制能够利用储能装置吸收MPPT 过程产生的峰值功率,保证了并网输出功率质量。仿真结果表明本文提出的PRC 方法可以在定风速和变风速的情况下有序运行,且使一次调频效果优于传统PRC,在设置的具体算例中,本文方法相比于传统PRC 使系统最大频率偏差减少了21.1 %,稳态频率提升了0.02 Hz。虽然本文以永磁风电机组为例阐述PRC 方法,但双馈风电机组的有功功率控制原理和频率支撑附加环节与永磁风电机组高度相似,因此所提的PRC 方法同样可应用于双馈风电机组。尽管所提的PRC 方法需要储能系统辅助,但其结构简单,计算量小,实用性强,有效提高了风电机组附加功率控制的灵活性,为电网友好型风电机组的进一步发展提供理论支撑。

附录见本刊网络版(http://www.epae.cn)。