基于再热蒸汽抽汽-熔盐储热的火电系统分析

张宇恒, 宋晓辉, 杨荣贵, 李小波

(1.华中科技大学 能源与动力工程学院,煤燃烧国家重点实验室,武汉 430074;2.西安热工研究院有限公司,西安 710054)

随着我国“碳达峰、碳中和”战略目标的提出,电力系统清洁低碳转型的步伐进一步加快,火电将逐步由提供电力电量的主体电源转变为电力电量并重的支撑性和调节性电源。火电发展的需求不仅要考虑效率,还要能够灵活运行,提供调频、调峰和顶峰的能力[1-2]。目前,火电机组主要通过机组的变负荷运行达到调节的目的,但由于锅炉的响应速度较慢,一般自动发电控制(AGC)指令下达后需要5~8 min才能响应[3],无法满足日益频繁的调节需求。另外,为了保证机组最低稳燃和安全要求,锅炉常规调节以30%负荷为下限;如果进一步下调负荷,会产生锅炉难以稳燃、排放增加和效率降低等问题。近年来,火电与储能耦合被认为是一种较好的可能解决这些问题的方法[4-5]。

火电与储能具有多种耦合方式[6]。如储能系统可以用于热电联产机组实现热电解耦[7]。在中国北方供暖季,热电联产机组一般采用“以热定电”模式运行,即供热量给定时,供电量也确定了,无法解耦调节。因此,如果为了满足高供热需求,当新能源电力充沛需要往下调峰时,机组会供电过剩;如果满足电力调峰需求而降低发电出力,则供热能力随之下降。为了解决以上矛盾,电厂常采用电锅炉与蓄热水相结合的方法实现热电解耦[8-9],提高机组发电与供热的灵活性,但高品位的电能直接转化为低品位热能,也造成一定的浪费。基于以上电热转化并耦合储能的思路,研究人员提出了各种不同的方案。在江苏国信靖江发电有限公司“与煤电耦合的熔盐储热调频调峰及安全供汽技术”项目中,为了满足工业供汽量的要求,且同时能够实现机组的灵活调峰、调频,采用电加热将机组所发的电转化为热,把熔盐从280 ℃提高到400 ℃完成充热,而放热阶段通过加热给水提供工业蒸汽,相较于电锅炉供暖提高了能量利用的效率。为了提高电热转化效率,还可以通过耦合热泵实现火电机组过剩电力的电热转化。例如, Zhang等[10]针对高背压机组调节性差的问题,提出了一种耦合热泵与热电联产机组的多级加热系统。该系统还可以有效利用冷却塔的废热,提高供热能力,供热量比参考系统高6%,同时消纳机组过剩出力,机组负荷比参照系统低10%。

除了通过电-热转化来降低机组出力实现削峰,火电机组还需要满足顶峰需求,因此需要考虑电-热-电的转化。Yong等[11]提出一种通过电加热与高温熔盐储能的耦合方式,将退役火电厂改造成电网储能电站,降低电网储能成本。在用电低谷时消纳电网过剩电力,通过电加热器将电转化为约580 ℃的热存储在熔盐中,用电高峰期,熔盐释放热量后通过火电机组发电。之后, Yong等[12]为了提高耦合系统的电-电往返效率又提出采用高温热泵替代电加热。这些研究对火电系统均采用了理想化处理,即未考虑锅炉的运行状况。此外,虽然热泵可以提高往返效率,但目前尚无能够匹配火电主蒸汽温度的高温压气机等关键装备。近年来,也有许多人提出火电抽汽蓄能的概念,即通过抽取高温蒸汽降低机组负荷,同时利用过热蒸汽、烟气与储热介质换热实现热能存储,放热阶段可以在锅炉负荷保持不变的情况下进行,利用存储热量加热给水或蒸汽来提高机组的发电能力。例如,Zhang等[13]提出了一种利用烟气和锅炉主蒸汽加热熔盐进行储能调峰的方法,结果显示当锅炉保持稳定负荷时,机组最小出力可以从30%降低到14.5%,往返效率可以达到85%。从理论上讲,燃煤电厂中的抽汽储热方案有很多[14],充热方案有主蒸汽抽汽排至高压加热器或低压加热器、再热蒸汽抽汽排至低压缸等;放热方案有取代高压加热器、低压加热器放热和低压缸放热等。

笔者针对再热蒸汽抽汽蓄能耦合熔盐热储能系统进行研究,放热过程采用蒸汽发生器产生主蒸汽和再热蒸汽,研究了充热阶段和放热阶段的热力过程,探究储热温度等参数对耦合系统热力性能参数的影响。

1 耦合模型

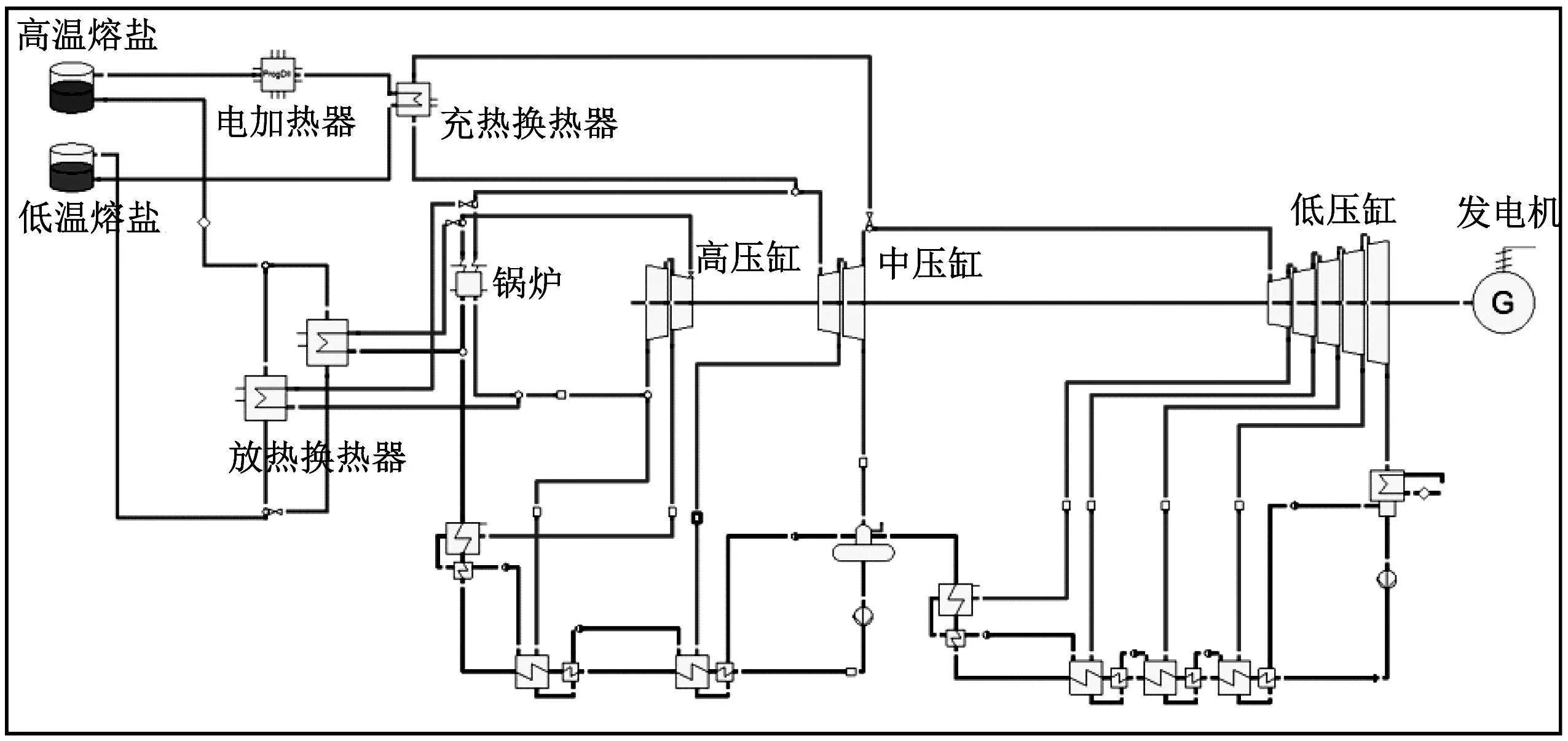

图1给出了基于再热蒸汽抽汽-熔盐储能的火电系统耦合模型,超临界机组选取N600-24.2 MPa/566 ℃/566 ℃。耦合系统在原有系统基础上增加了储热单元、充热单元和放热单元。对于燃煤电厂来说,对灵活性起决定性作用的主要是最小负荷,最小负荷主要受到锅炉稳燃的最小热负荷限制。因此,如果将锅炉产生的热量在进入汽轮机之前进行储存,就可以有效改变燃煤电厂的最小负荷,实现锅炉负荷与汽轮机负荷的解耦。

图1 基于再热蒸汽抽汽-熔盐储能的火电系统

储热单元采用双罐式熔盐储热,充热时,锅炉保持一定的低负荷运行,抽取再热蒸汽(566 ℃,1.18 MPa),通过蒸汽/熔盐换热器换热,蒸汽温度降至330 ℃,经过节流后与汽轮机中压缸排汽合流,进入低压缸继续做功。熔盐从低温熔盐罐经过蒸汽/熔盐换热,再通过电加热器加热提温后流入高温罐实现蓄热。在考虑换热温差的情况下,需要引入电加热器使高温罐的温度在放热时匹配主蒸汽温度,此处假设所使用的电来自发电机组自身的出力。放热时,锅炉保持一定的高负荷,熔盐通过蒸汽发生系统(预热器、蒸发器、过热器)加热锅炉给水(279 ℃, 25.2 MPa)产生超临界蒸汽(566 ℃, 24.2 MPa),并与锅炉产生的主蒸汽合流进入高压缸做功,高压缸排汽(326 ℃,4.8 MPa)通过再热器加热至566 ℃后重新进入中压缸做功。需要说明的是:考虑到充放热过程的蒸汽参数和换热温差,熔盐的工作温度区间约为315~581 ℃;同时,近些年多个研究团队开展了一系列提高硝基熔盐使用温度的研究[15-17],太阳盐(60%w(NaNO3)+40%w(KNO3))的工作温度有望满足图1中所需要的耦合温度。因此,笔者采用太阳盐作为储热介质,并假设其工作温度能够达到580 ℃,其热物性参照EBSILON软件物性库,物性库温度上限可达600 ℃。

笔者使用STEAG公司开发的EBSILON软件对热力系统进行计算,首先使用调门全开(VWO)工况的热力参数进行“设计工况”模式下的建模,然后在“非设计工况”模式下进行变工况模拟。在建模过程中对热力系统进行如下简化:(1)忽略汽轮机的轴封、阀杆漏气损失;(2)忽略系统中各设备与管道的散热损失;(3)假设发电机效率为99%,汽轮机机械效率为99.8%。

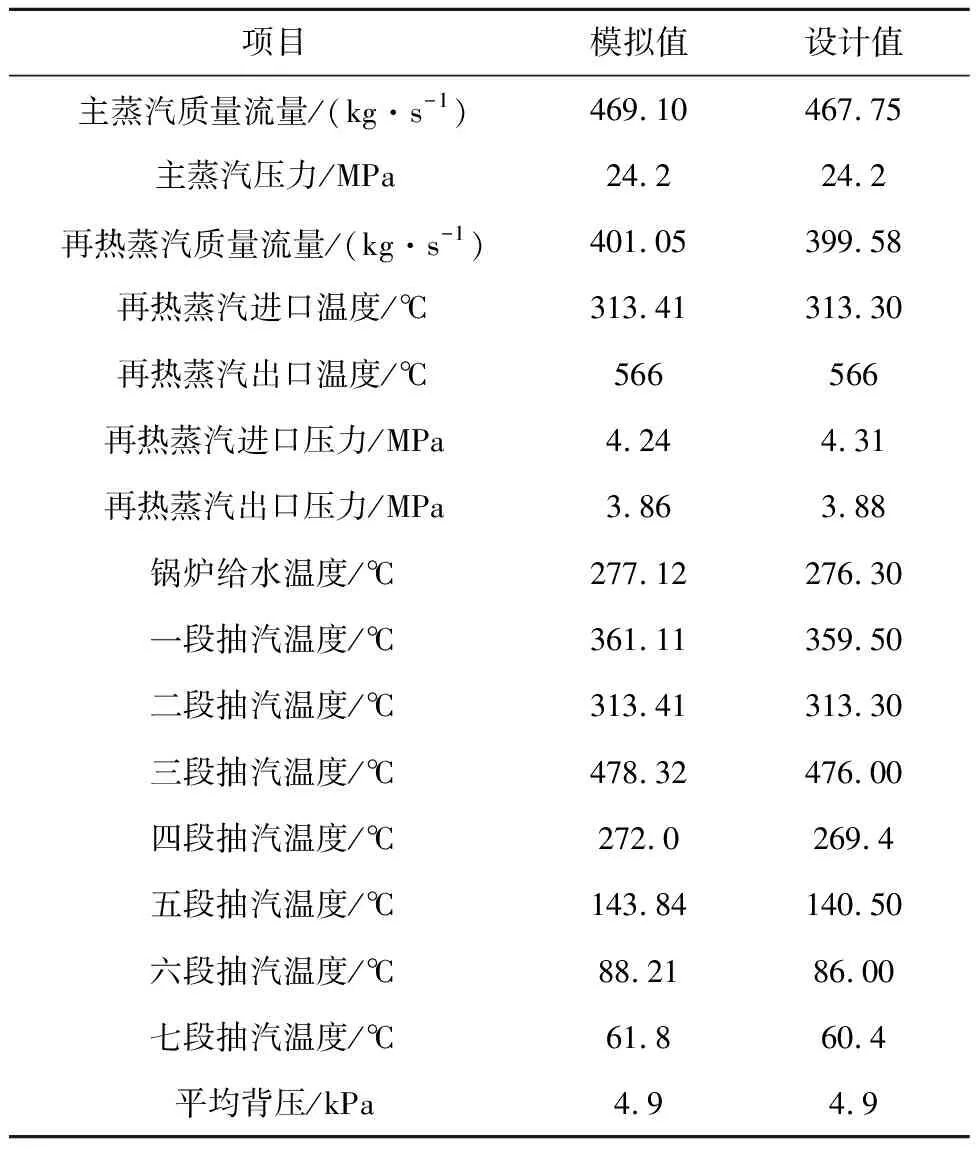

为了验证模拟计算的有效性,采用原始燃煤机组热平衡图的100%热耗率验收(THA)工况下的数据与模拟值进行对比,结果如表1所示。可以看出,模拟值与设计值差距较小,可认为模拟有效可信。

表1 THA工况下模拟值与设计值的对比

2 储热系统模拟方法

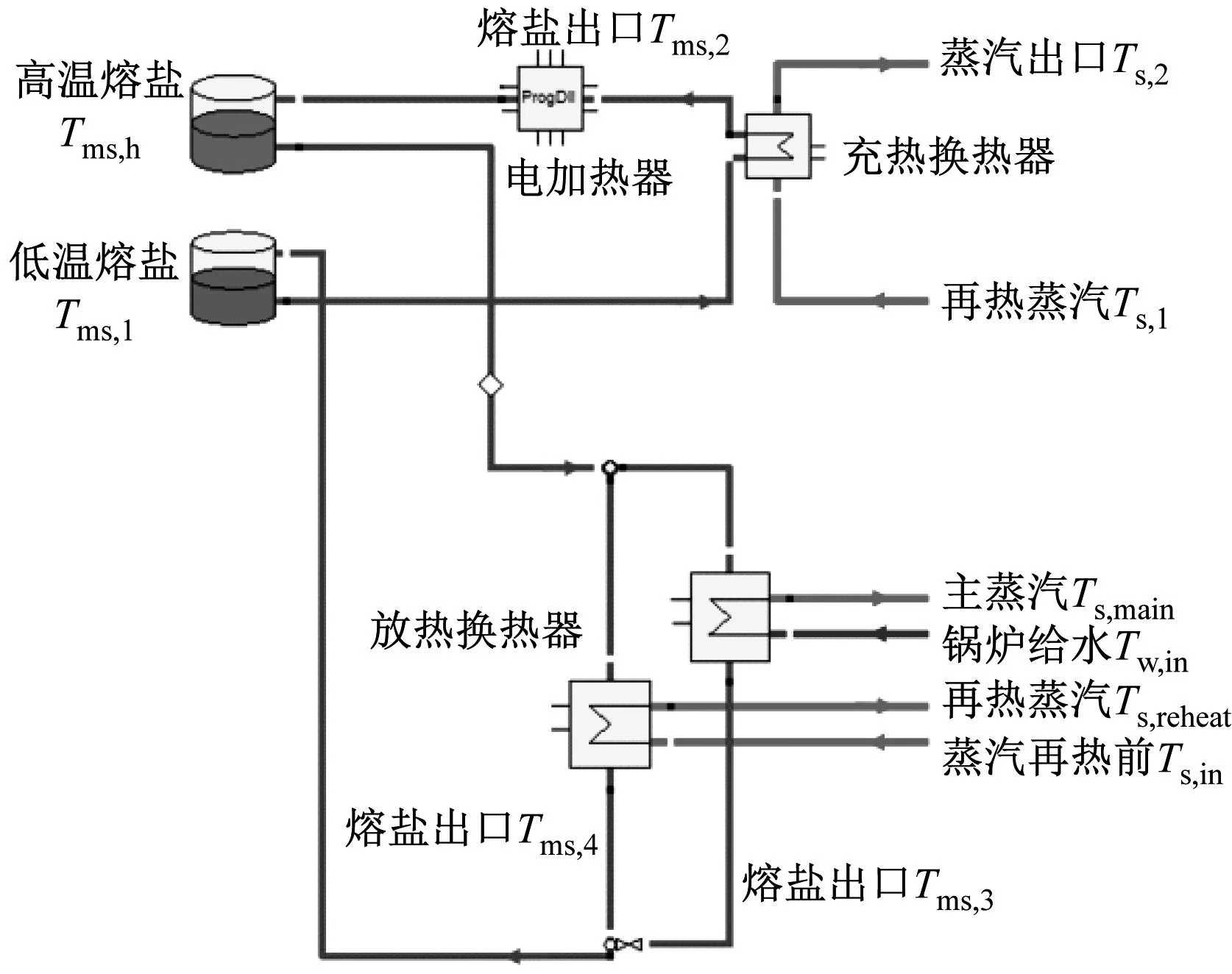

充、放热过程示意图如图2所示。充热过程中,机组保持30%THA负荷,通过抽取再热蒸汽加热熔盐,换热后经节流(330 ℃,6.8 bar)进入汽轮机低压缸继续做功,熔盐经过电加热提温后进行储存。充热过程分为2个子过程:蒸汽-熔盐换热过程和熔盐的电加热过程。在再热蒸汽进入汽轮机中压缸前,抽取一定量的再热蒸汽用于蒸汽熔盐换热,抽取流量的限制为抽取蒸汽后汽轮机流量不低于额定流量的10%以避免叶片损伤[18]。

图2 充、放热过程示意图

通过抽取蒸汽流量,可以确定换热过程的换热量为

(1)

式中:Q1为换热量,kW;qm1为蒸汽质量流量,t/h;hs,1和hs,2分别为蒸汽的入口焓和出口焓,kJ/kg。

该换热过程中的平均换热温差可以表示为

(2)

式中:ΔTm为平均换热温差,K;Ts,1、Tms,1分别为蒸汽和熔盐的入口温度;Ts,2、Tms,2分别为蒸汽和熔盐的出口温度。其中熔盐的入口温度即为熔盐的低温储热温度。

蒸汽/熔盐换热后,需要通过电加热将熔盐加热至所需的高温储热温度,其电加热功率Pe为

(3)

式中:hms,h为熔盐高温储热温度的焓,kJ/kg;hms,1为熔盐低温储热温度的焓,kJ/kg;hms,2为换热过程中熔盐的出口焓,kJ/kg。

储能功率P为

P=Pe+Q1

(4)

储热过程采用低温储罐和高温储罐组成的双罐系统,储热过程中的热损失假设为每天0.5%[19],储热时间假设为12 h。

放热过程中,锅炉保持100%负荷,机组在100%THA负荷基础上增大给水流量,由熔盐加热多余的给水和多余的高压缸排汽(蒸汽再热)。放热过程包含产生主蒸汽和产生再热蒸汽2个同时进行的过程。

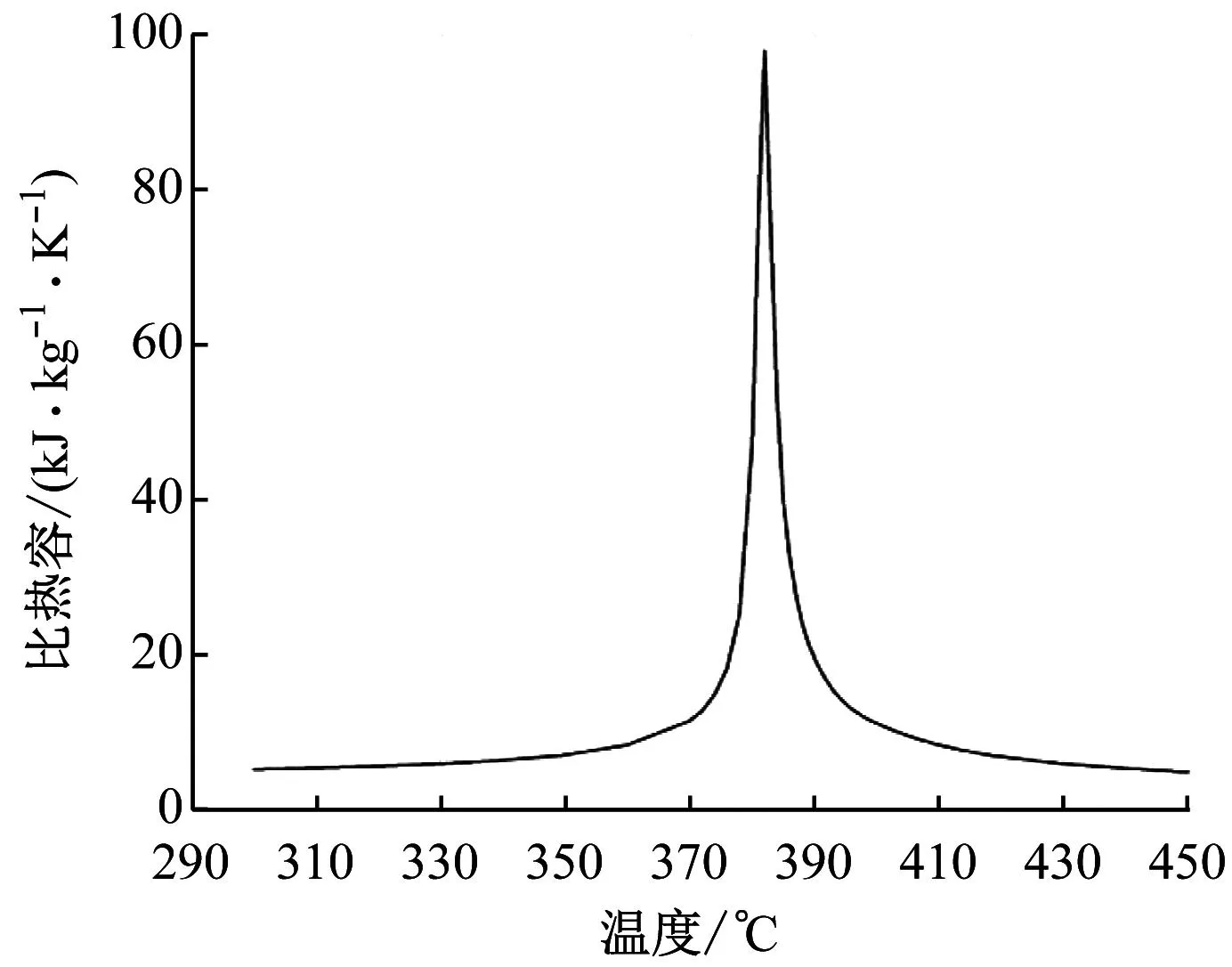

如图3(a)所示,产生主蒸汽过程中,由于蒸汽物性在相变点附近的急剧变化,换热过程中会产生一个温差极小的“夹点”[10]。此时平均换热温差不能再准确评价换热过程的温度差距,因此选择夹点温差作为换热过程的一个参数。

(a) 蒸汽比热容随温度的变化

在熔盐-蒸汽的换热过程中,在夹点温差不变的情况下,熔盐的出口温度变化会对入口温度产生剧烈影响。如图3(b)所示,虚线和点划线分别代表出口温度下降和出口温度上升2种情况。结果显示,虚线的换热过程相对初始状况的换热过程在夹点温差不变的条件下,熔盐出口温度下降约5 K,所需入口温度上升约20 K。而点划线的换热过程相对初始状况的换热过程,熔盐的出口温度上升约20 K,对所需进口温度几乎没有影响,这是由于熔盐进口温度已经很接近蒸汽温度,难以进一步变化。

在热力学上,根据放热过程入口、出口温度可以确定夹点温差:

ΔTpinch=f1(Tms,h,Tms,3,Tw,in,Ts,main)

(5)

式中:ΔTpinch为放热过程的夹点温差,K;Tms,3为放热过程熔盐经过换热之后的出口温度,℃;Tw,in、Ts,main分别为锅炉给水温度和主蒸汽温度,℃;函数f1取决于换热工质的物性参数和换热过程的入口和出口参数。

由于机组的热力平衡,产生的再热蒸汽流量与产生的主蒸汽质量流量有一定关联:

qm,reheat=f2(qm,main)

(6)

式中:qm,reheat、qm,main分别为放热换热器产生的再热蒸汽质量流量和主蒸汽质量流量,kg/s;函数f2受到机组不同工况下热力平衡的影响。

产生再热蒸汽过程的平均换热温差为

(7)

式中:Ts,reheat为再热蒸汽温度,℃;Ts,in为蒸汽再热前的温度,℃;Tms,4为该过程熔盐的出口温度,℃。

由于该过程的流量较小,对整个系统参数的影响较小,可以假设该过程的平均换热温差为定值。

最后,需要限制放热过程的两股熔盐合流后达到熔盐的低温储热温度:

Tms,1=f3(Tms,3,Tms,4)

(8)

其中,函数f3受到2个放热换热器的换热功率及工质流量影响。

模拟的主要参数如表2所示。

表2 模拟中使用的参数

3 结果与分析

图1耦合系统中,系统的参数直接影响系统效率,这些因素主要包括熔盐的冷热罐储热温度、水/蒸汽与熔盐的换热温差,而系统在不同负荷之间的充放热主要影响储能总量。熔盐的低温罐储热温度与充、放热的换热过程相关联,在充热过程中其等于熔盐入口温度,在放热过程中等于熔盐出口温度,其与高温罐温度、电加热功率等有关,进而影响系统效率。

充热过程中,低温储热温度影响蒸汽/熔盐的换热过程。在给定的平均换热温差下,熔盐的低温储热温度越高,换热后熔盐的出口温度越低。

放热过程中,由于夹点温差的存在,熔盐的低温储热温度对所需的熔盐入口温度有一定影响。低温储热温度越低,就需要更高的入口温度来避免夹点。

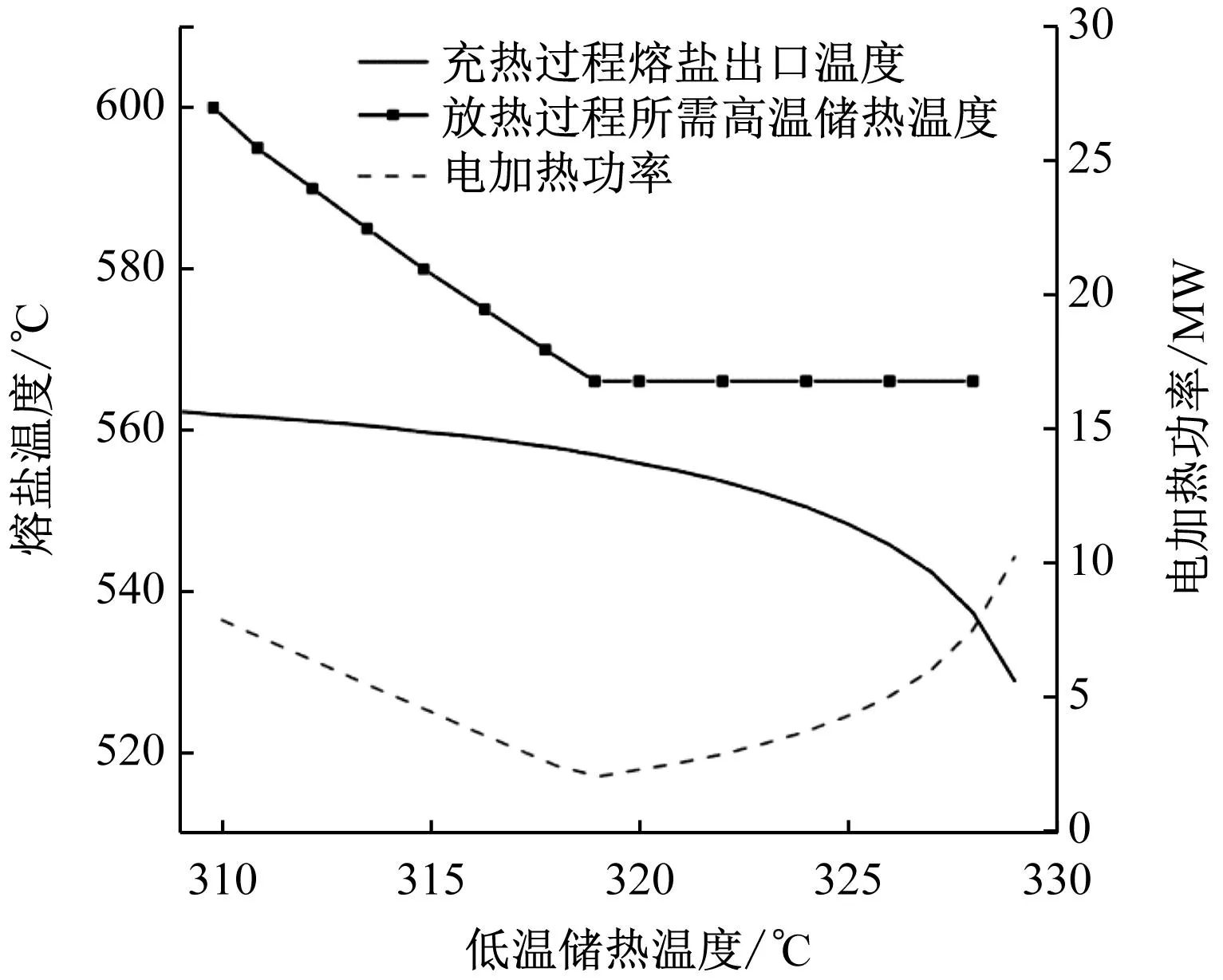

假设ΔTm、ΔTpinch均为10 K时,图4给出了充热过程中经过蒸汽/熔盐换热器换热后的熔盐出口温度、高温储罐温度以及电加热功率随低温储热温度的变化情况。计算中,蒸汽侧的入口参数设为566 ℃,1.18 MPa。当给定ΔTm时,随着Ts,1的上升,低温端蒸汽与熔盐的温差减小,高温端蒸汽与熔盐的温差增大,熔盐的出口温度降低。在放热过程中,熔盐与超临界水/蒸汽换热,超临界水/蒸汽的入口和出口温度分别为279 ℃和566 ℃。当低温储热温度从319 ℃下降到309.8 ℃时,所需的高温储热温度从566 ℃快速升至600 ℃。而当低温储热温度高于319 ℃时,高温储热温度只需要略高于566 ℃即可保证夹点温差大于10 K。电加热所需的功率如图4中虚线所示,Tms,h与Tms,2之差决定了电加热的功率,在低温储热温度为319 ℃时,电加热功率出现最小值。

图4 充热过程换热器熔盐出口温度、所需高温储热温度及电加热功率的变化

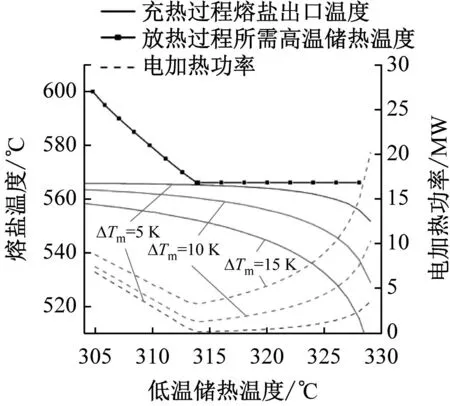

由于ΔTm、ΔTpinch的不同,上述温度和电加热功率的变化规律也不同,计算结果如图5所示。可以看出,ΔTm越大,充热过程的熔盐出口温度越低,所需要的电加热功率也越高。另外,随着ΔTpinch升高,储热的最低可用温度越高,最低电加热功率出现的温度也越高,同时最低电加热功率也有所上升。

(a) ΔTpinch=5 K

充热过程的能量包含蒸汽换热量和电加热器电耗,为了评估充放电往返的效率,定义等效往返效率η为放热过程中机组额外的发电量与充热过程中机组减少的发电量之比:

(9)

式中:Wdischarge和Wcharge分别为系统放热、充热时的电输出功率,MW;WTHA100和WTHA30分别为原机组100%THA和30%THA工况下的电输出功率,MW;tdischarge和tcharge分别为放电时间和充电时间,h。

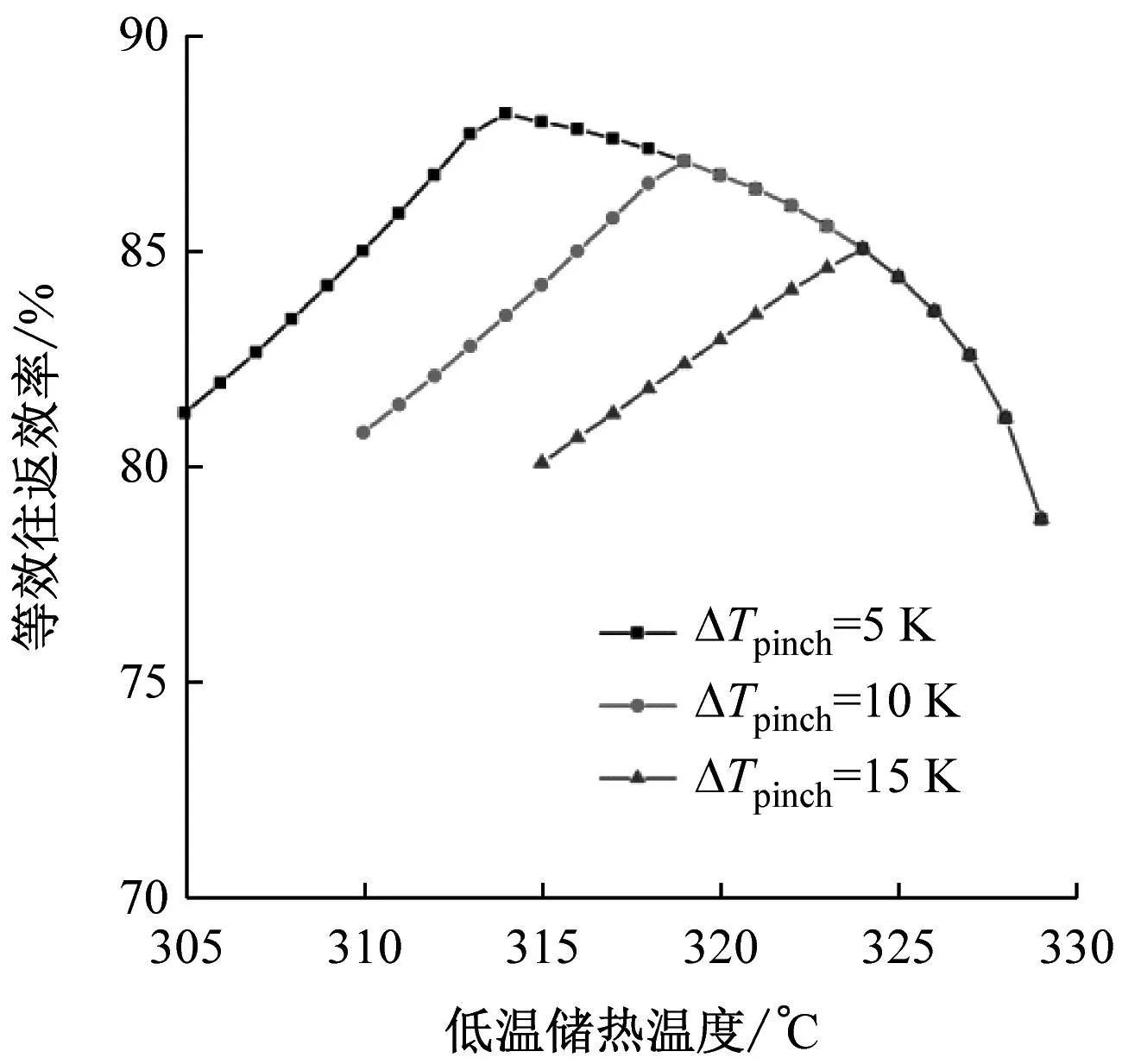

不同条件下电加热的功率差别很大,因此系统的等效往返效率也变化较大。从图6可以看出,当夹点温差从5 K增加至15 K时会导致最高等效往返效率从88.2%降低至85.0%,降低3.2百分点,同时最佳储热温度从314 ℃升高至324 ℃,最低可用温度从305 ℃升高至315 ℃,这同时会降低熔盐的储热温区。相对地,充热过程的平均换热温差并不会影响储热温度的可用区间和最佳储热温度,平均换热温差从5 K增加至15 K时,最高等效往返效率从89.5%降低至85.8%,降了3.7百分点,这是由于充热平均换热温差对电加热温度区间影响较大,电加热功率越大,等效往返效率越低。

(a) ΔTm=10 K

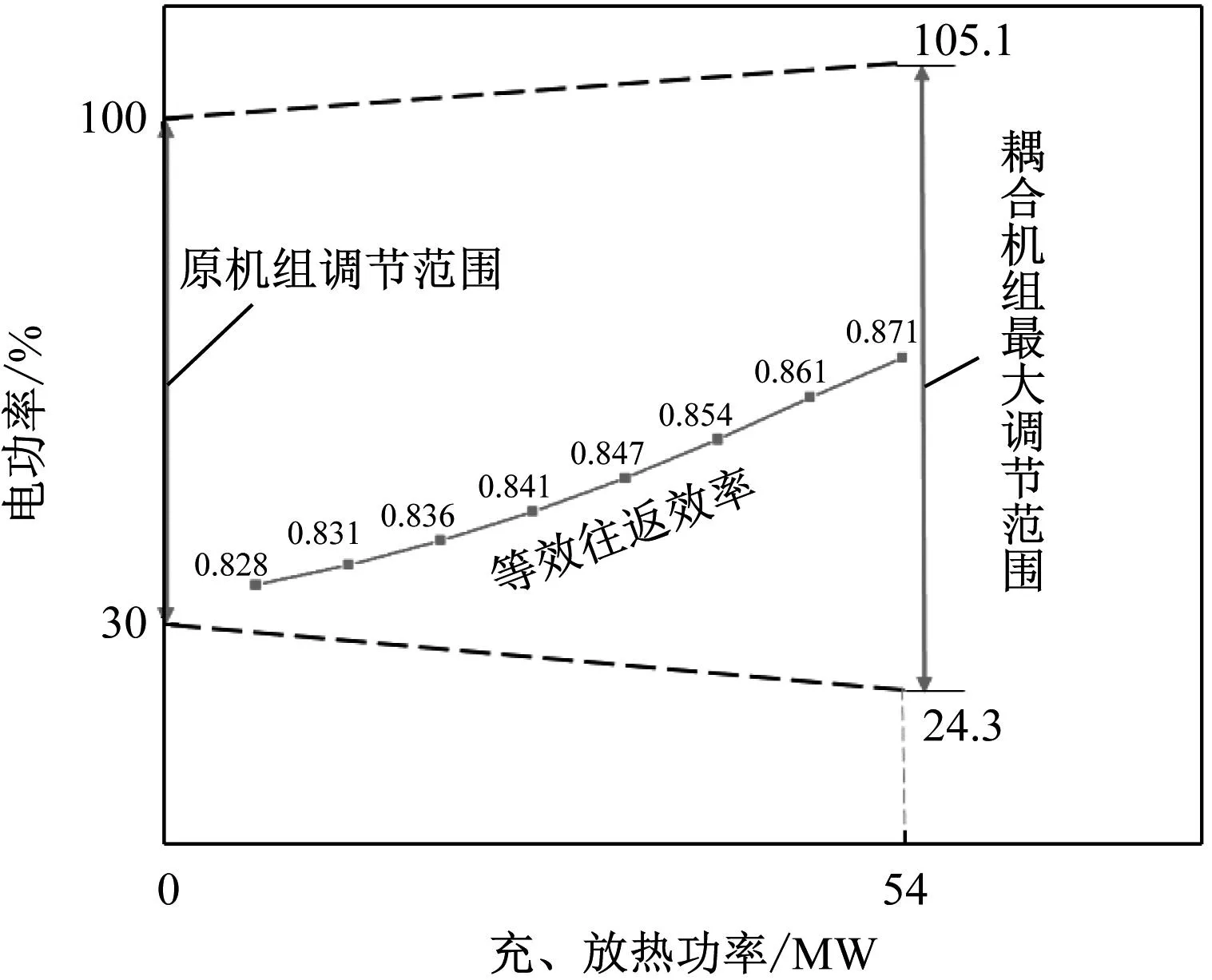

选取ΔTm、ΔTpinch均为10 K,低温储热温度在该条件下的最优值为319 ℃,充、放热时间比为1∶1时,储热系统的运行区域如图7所示。从图7可以看出,在充热过程中,随着充热功率的上升,系统的电负荷下降,在抽汽量最大时,储能功率为54 MW,电加热功率为2.5 MW,抽汽质量流量为400 t/h,电负荷从30%下降至24.3%。而在放热过程中,电负荷最高可以从100%上升至105.1%。

图7 耦合系统的运行范围及等效往返效率

以上述条件下最大功率工况为基准,保持各设备参数不变,调整抽汽量,得到各充、放热功率下的等效往返效率如图7所示。随着抽汽量的增大,等效往返效率逐渐提高,最高可达87.1%,这是由于系统参数的设计以设计工况(最大抽汽工况)下温度互相匹配为原则。当抽汽量下降时,由于充热过程蒸汽释放至低压缸时温度不匹配,冷热蒸汽相互混合,导致效率下降。

根据前文分析结果,以模拟的最优结果配置熔盐储能系统,储热功率为54 MW,其中电加热器功率为2.5 MW,储能时长按照目前国内每日平均顶峰和深调4 h考虑,则整体储能容量为216 MW·h,运行模式为一充一放。考虑到放热阶段蒸汽直接回到高压缸,主蒸汽温度和压力均较高,系统改造成本也相应增加,按照现有熔盐储能系统造价估算,工程静态总投资约14 000万元。增加储能系统后方案的收益主要来自放热阶段的顶峰收益和储热阶段的深调收益,以日前试点的电力现货交易市场的参考报价为例,顶峰时段报价0.85元/(kW·h),深调阶段报价0.75元/(kW·h),年运营天数300 d计算,则增加储能后年收益约6 200万元。整个系统的运营成本主要来自电加热器的用电成本,按照0.49元/(kW·h)计,则年运营成本约176万元。由此可知该方案的内部收益率约42.1%,投资回收期2.37 a。

与单独的电加热系统[10]相比,抽汽+电加热系统与原始燃煤机组耦合程度更高,能够实现蒸汽、熔盐的温度匹配,减少热力过程中的能量损失,达到更高的等效往返效率,但同时系统更加复杂,相对电加热系统的灵活充电,抽汽+电加热系统的效率依赖于其运行工况,在设计工况下等效往返效率约为87.1%,而纯电加热方案的往返效率仅有约42%。

4 结论

(1) 本文研究了一种基于再热蒸汽抽汽-熔盐储能的火电联合系统。研究结果表明,熔盐的低温储热温度同时影响充热和放热过程,会对系统效率有较大影响。随着低温储热温度的升高,充热的电加热过程功率先降低后升高,系统等效往返效率先升高后降低,在某个低温储热温度下等效往返效率存在最优值。

(2) 充热过程的温差对系统等效往返效率有较大影响,当平均换热温差从5 K增加到15 K时,往返效率能降低约3.7百分点。放热过程的“夹点”温差不仅会影响系统的等效往返效率,还会影响储热温度的最优值和最低值。夹点温差从5 K增加到15 K时,往返效率降低约3.2百分点,最佳储热温度从324 ℃降低至314 ℃。选取储热温度319 ℃、充热过程平均换热温差10 K、放热过程夹点温差10 K,储能系统的等效往返效率最高可达约87.1%。充热时储能功率约为54 MW,系统的电负荷最低可以从30%下降至24.3%,放热时系统的电负荷可以从100%上升至105.1%。