一种“绿电”熔盐储能系统的建模与动态特性研究

李应保, 罗润洪, 黄 杰

(中控技术股份有限公司,杭州 310000)

熔盐储能技术最早应用于太阳能光热发电系统[1-2],该项技术在我国起步较晚,目前国内首批大型塔式光热电站示范工程有近10个投入商业化运营。从应用成果来看,大型光热电站对光资源依赖性较大,投资成本较高,机组发电容量有待提高[3-4]。近年来,随着我国“双碳”战略目标的实施和推进,熔盐储能技术以其热密度高、灵活稳定等优势成为建设新型能源体系的储能技术之一[5-6]。

目前,熔盐储能技术向多元化应用场景的技术路线发展。左芳菲等[7]针对熔盐储能技术在光热发电、火电机组调峰等领域的应用现状进行了分析与研究。徐二树等[8]对塔式熔盐蒸发系统进行了机理建模与动态特性分析。马汀山等[9]对熔盐储能在煤电机组深度调峰中的系统设计和计算模型进行了研究,提出了针对熔盐系统储能和放热的计算方法。熔盐储能技术已经成为继电化学储能、氢储能后的第3大储能技术,在光热发电、火电机组深度调峰、吸纳绿电等领域具有广阔的市场前景[10-13]。在中大型工业园区能源供应系统建设和城市热电厂升级改造过程中,熔盐储能技术成为一种可替代传统化石燃料动力站的技术路线之一[14-16]。

本项目以低碳节能为目标,设计了一套满足某工业园区50 t/h低压供热需求,同时满足一台6 000 kW背压汽轮机组发电上网能力的熔盐储能系统。针对以上应用场景,笔者设计了熔盐储能系统在电网峰-谷2个时段的不同工作模式,即电网峰段系统放热并消纳园区光伏绿电蓄热,夜间电网谷段消纳电网低谷电大功率蓄热,背压机组切换至传统动力站汽源,保证机组连续发电运行。此外,以熔盐储能系统电加热器和换热器2个关键设备为研究对象,根据热力学理论建立了数学机理模型,然后根据实验数据进行了模型辨识和验证工作,最后通过对模型的动态特性分析发现不同运行工况下熔盐储能系统参数的变化特征,对熔盐储能系统设备的选型、关键参数的控制提供了重要的参考依据。

1 “绿电”熔盐储能系统的设计

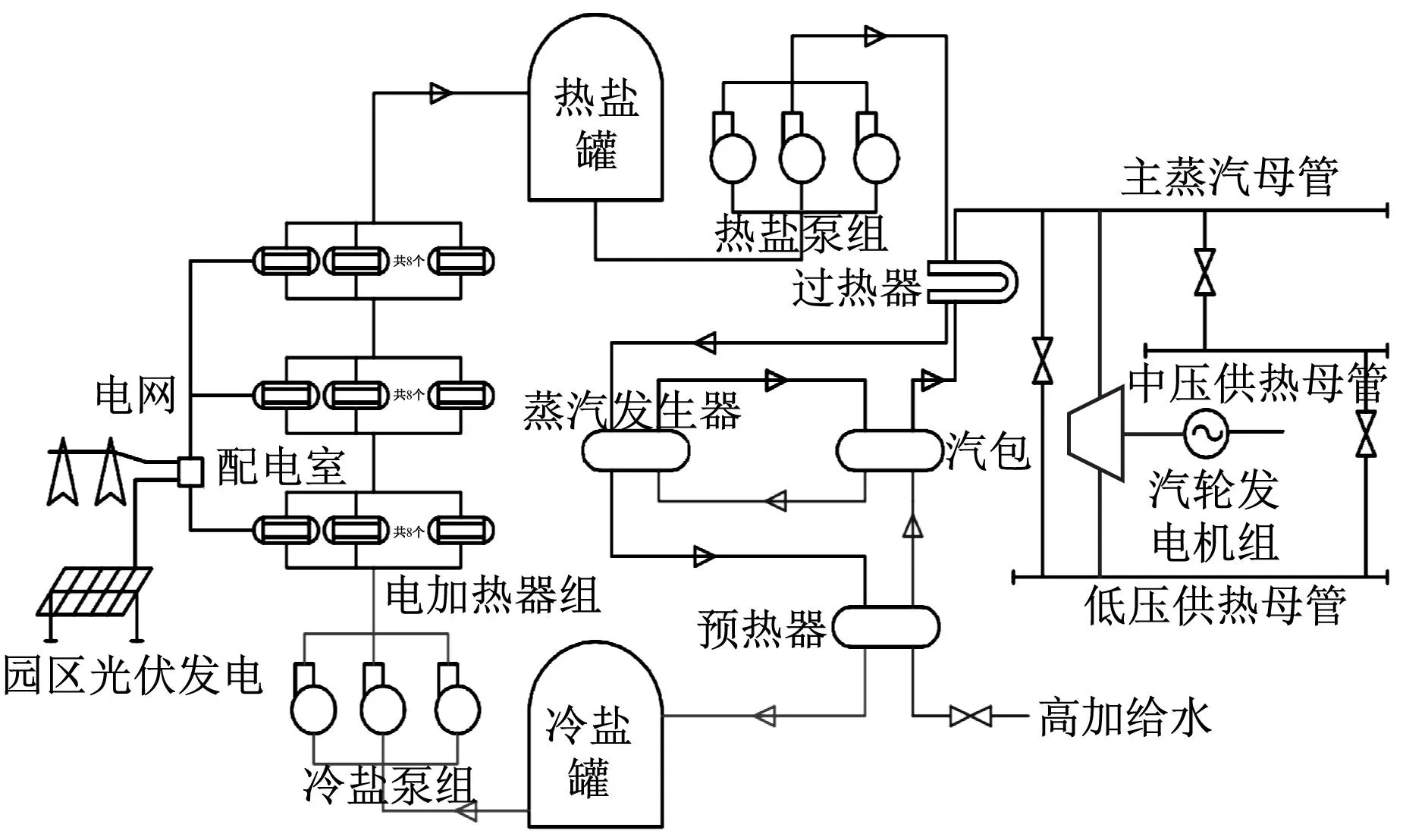

如图1所示,熔盐储能系统由冷/热盐罐、电加热器组、发/配电系统、冷/热盐泵、过热器、蒸汽发生器、汽包、给水预热器、汽轮发电机组和供热管网等构成。熔盐罐设计高度为12 m,直径为22 m,可容纳熔盐总量4 500 t左右,3组电加热器串联,每组8个电加热器单体并联。

图1 “绿电”熔盐储能系统示意图

所设计的“绿电”熔盐储能系统可在电网峰段和谷段进行运行模式的切换。对熔盐储能系统在2个时段的运行工况进行设计,在满足用户侧供热需求的同时,尽可能消纳园区光伏绿电和电网谷段绿电。

1.1 电网峰段运行工况设计

本项目所在浙江地区电网高峰与尖峰时段为8:00—11:00和13:00—22:00,共12 h[17]。该时段熔盐储能系统进行连续放热,并消纳峰段光伏发电进行低功率蓄热。该时段运行方式为“熔盐放热+光伏蓄热”模式。

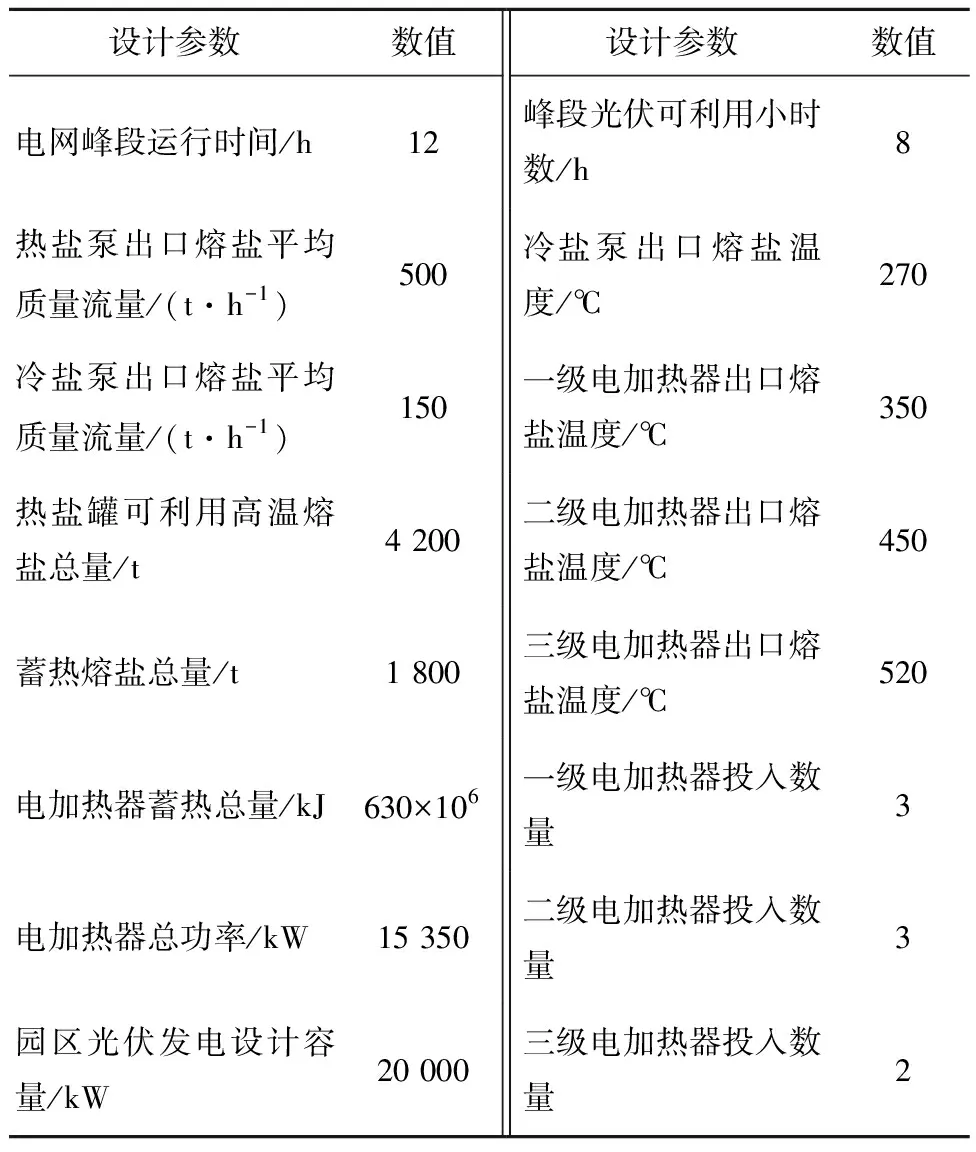

项目采用二元熔盐,其平均比热容为1 400 kJ/(t·K),电加热单体额定功率为2 000 kW,平均换热效率为95%。在保证热盐罐300 t安全余量的情况下,系统在电网峰段运行工况下的设计参数见表1。

表1 电网峰段的设计参数

从表1可以看出,当本系统园区光伏发电满足设计容量时,光伏日平均发电量基本满足本系统在电网峰段的蓄热用电量,这将大大降低系统在电网峰段的用电成本。

1.2 电网谷段运行工况设计

熔盐储能在22:00—8:00、11:00—13:00电网谷段运行时[17],系统利用电网谷段电价优势进行大功率蓄热,使热盐罐熔盐总量达到设计值,所以该时段系统运行方式为“谷电蓄热”模式。电网谷段运行工况下的设计参数见表2。

据数据统计[17-18],熔盐储能系统在电网谷段蓄热时的低谷电价为0.33元/(kW·h),电价下浮53%,每天节约的用电成本为14万左右。

Sd=C1·(EP-EP_V)

(1)

式中:Sd为节约用电成本,元/d;C1为电网谷段消纳电量,取值为392 000 kW·h;EP为大工业用户电度电价,0.7元/(kW·h);EP_V为电网大工业用户低谷电价,0.33元/(kW·h)。

本地区上网电价为0.42元/(kW·h)[17-18],考虑系统谷段用电、光伏消纳和机组发电综合效益的情况下,每吨蒸汽用电成本在305元左右。

(2)

式中:Sg为蒸汽用电成本,元/t;Ps为光伏发电功率,取值为20 000 kW;Pg为背压机组发电功率,取值为6 000 kW;Sunit为蒸汽额定蒸发量,取值为50 t/h;T1为熔盐系统供热时间,取值为12 h;T2为光伏日可用时间,取值为10 h。

2 数学建模

2.1 电加热器模型

流体热量计算公式适用于求解熔盐蓄热和放热量的变化[19-20]。

ΔQ=ms·cs·ΔTs

(3)

式中:ΔQ为熔盐热量变化量,kJ;ms为熔盐质量,kg;cs为熔盐比热容,kJ/(kg·K);ΔTs为熔盐温度变化量,K。

忽略熔盐密度随温度的变化,电加热器中熔盐总质量为常数,设电加热器换热效率为η,建立电加热器做功与熔盐吸收能量之间的平衡关系。

(4)

式中:p(t)为电加热器功率,W;qm,s_in(t)为电加热器入口熔盐质量流量,kg/s;t为时间,s;Ts为熔盐温度,℃。

电加热器出口熔盐温度的数学模型为

(5)

由式(5)可以看出,电加热器出口熔盐温度模型是关于功率和质量流量的一阶惯性系统。

2.2 管壳式换热器模型

给水预热器、饱和水蒸发器和过热器均属于管壳式换热器,具有容量大、结构简单、换热效率高等优点。假设高温熔盐在换热器中均匀换热,熔盐放热量与工质吸热量满足如下能量守恒公式[21-23]。

ms·cs·(Ts_i-Ts_o)·η=mw·cw·(Tw_o-Tw_i)

(6)

式中:Ts_i为换热器热熔盐进口温度,℃;Ts_o为换热器热熔盐出口温度,℃;mw为换热器工质质量,kg;cw为工质比热容,J/(kg·K);Tw_i为换热器工质进口温度,℃;Tw_o为换热器工质出口温度,℃。

以换热器出口介质(水或蒸汽)温度作为被控变量,对式(6)求导得到换热器出口介质温度数学模型。

(7)

式中:qm,w为换热器出口介质质量流量,kg/s;qm,s为换热器入口熔盐质量流量,kg/s。

由式(7)可以看出,管壳式换热器工质出口温度模型是多变量输入的一阶惯性系统。

3 模型辨识与动态特性研究

3.1 电加热器模型辨识

电加热器模型包含2组变量关系,即电功率对出口熔盐温度以及入口熔盐质量流量对出口熔盐温度。笔者设计2组实验对模型进行辨识。实验一:在二级电加热器出口熔盐温度为450 ℃的稳定工况下,保持入口熔盐质量流量200 t/h不变,对电加热器功率施加-1 000 kW、+1 000 kW和+2 000 kW 3组扰动实验,每组实验重复5次。实验二:保持出口熔盐温度为450 ℃的稳定工况不变,并保持电加热器功率不变,对电加热器入口熔盐质量流量施加-10 t/h、+10 t/h和+20 t/h的扰动实验,每组实验重复5次。

采集上面2组实验数据,对实验数据完成坏值剔除、均值化处理后进行模型辨识。采用一阶惯性传递函数作为电加热器参考模型。

(8)

式中:Y为模型输出的电加热器出口温度,℃;K为一阶惯性系统增益系数;T为惯性时间系数;R为电加热器输入变量;s为拉普拉斯复数变量。

采用粒子群优化算法求解实验数据与模型输出最小二乘目标函数的最优解。

Pso(T,K)=min{[X(t0)-Y(t0)]2}

(9)

式中:Pso为粒子群算法最小二乘目标值;X为电加热器出口温度实验数据,℃;t0为离散采样时间,s。

模型惯性时间系数T和增益K的最终迭代计算结果如表3所示。

表3 电加热器模型参数

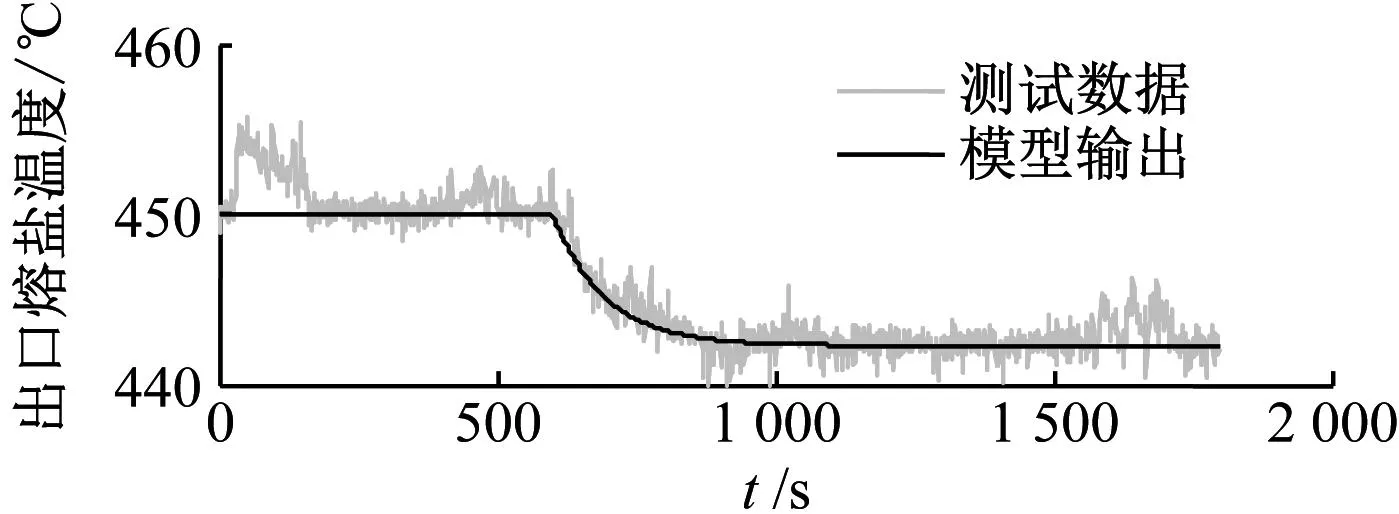

根据表3得到电加热器传递函数模型,重复上述2组扰动实验,以验证模型的准确性。根据现场实时数据与模型输出结果建立动态特性曲线,如图2和图3所示。

(a) 功率扰动为-1 000 kW

(a) 入口质量流量扰动为-10 t/h

实验一:由表3可知,3组电加热器功率扰动实验得出的惯性时间系数T和增益K基本一致。从图2可以看出,从扰动开始至温度稳定的动态变化时间为95 s左右,基本符合惯性时间系数T的辨识结果;3组扰动实验电加热器出口熔盐温度分别变化了-7.7 K、+7.8 K和+15.3 K,基本符合增益K的辨识结果,也表明电加热器出口熔盐温度与电加热器功率呈正比关系。

实验二:由表3可知,3组电加热器熔盐质量流量扰动实验得出的惯性时间系数T和增益K差异较大。当入口熔盐质量流量减小时,惯性时间系数增大,增益系数为正数,出口熔盐温度缓慢升高;当入口熔盐质量流量增大时,惯性时间系数减小,增益系数为负数,出口熔盐温度降低且下降速率提高。因此,电加热器出口熔盐温度与入口熔盐质量流量呈反比,且模型T和K随熔盐质量流量变化而变化。

因此,在实际应用中一般要根据电加热器出口熔盐设计温度合理配置电加热器功率,同时通过调节冷盐泵出口质量流量来精准调节出口熔盐温度。

3.2 换热器模型辨识实验

换热器出口工质温度受工质进口温度、工质质量流量、壳侧熔盐进口温度、壳侧熔盐质量流量4个输入变量影响。以给水换热器为研究对象,此换热器注水质量为5 t,平均换热效率为90%左右,设计4组实验对换热器出口给水温度模型进行辨识。

实验一:保持换热器壳侧熔盐进口温度(320 ℃)和质量流量(500 t/h)不变,保持管侧给水质量流量(50 t/h)不变,对进口给水温度施加-10 K、+10 K和+20 K 3组定值扰动。实验二:保持换热器壳侧熔盐进口温度(320 ℃)和质量流量(500 t/h)不变,保持管侧给水温度(200 ℃)不变,对给水质量流量施加-10 t/h、+10 t/h和+20 t/h的定值扰动。实验三:保持换热器管侧给水温度(200 ℃)和质量流量(50 t/h)不变,保持换热器壳侧熔盐质量流量(500 t/h)不变,对壳侧熔盐进口温度施加-5 K、+5 K和+10 K 3组定值扰动。实验四:保持换热器管侧给水温度(200 ℃)和质量流量(50 t/h)不变,保持换热器壳侧熔盐进口温度(320 ℃)不变,对壳侧熔盐进口质量流量施加-10 t/h、+10 t/h和+20 t/h的定值扰动。以上实验均重复5次。辨识得到表4的模型参数,辨识方法同上。

表4 换热器模型参数

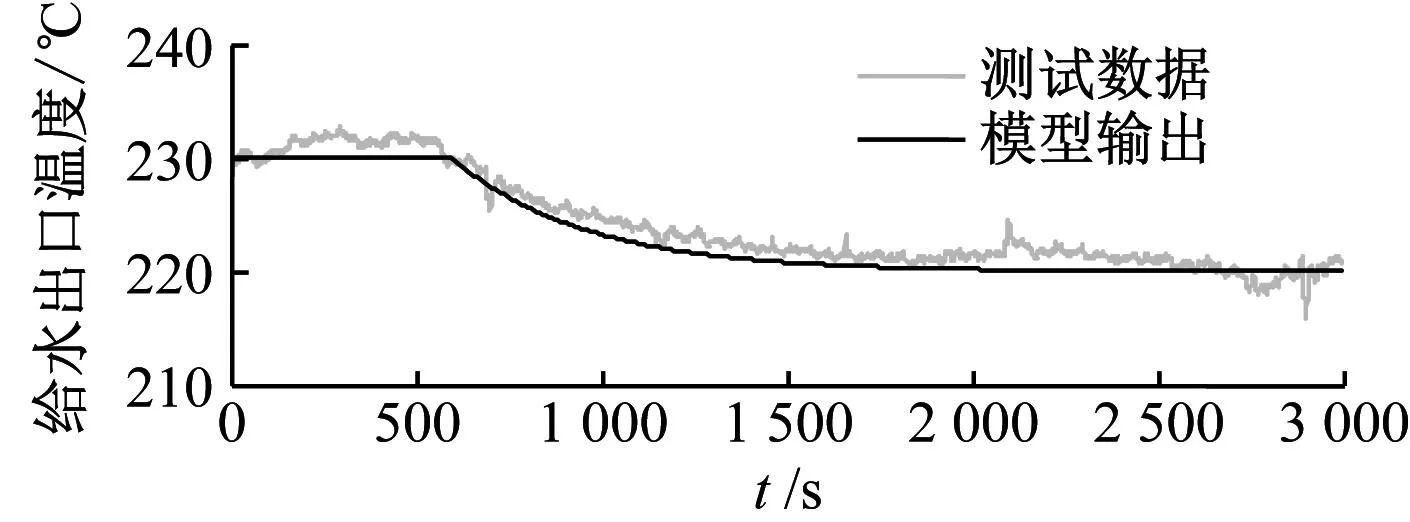

对表4中辨识得到的模型进行数据验证,得到4组换热器给水出口温度动态特性曲线,如图4和图5所示。

(a) 给水温度扰动为-10 K

(a) 熔盐温度扰动为-5 K

实验一:由表4可知,换热器入口给水温度扰动实验得出的惯性时间系数T和增益K基本一致。由图4可知,施加换热器入口给水温度扰动(-10 K、+10 K和+20 K)后换热器出口温度相应降低10 K、提高10 K和20 K,增益系数为1,符合增益系数K的辨识结果,动态变化过程持续360 s左右,基本符合惯性时间系数T的辨识结果。

实验二:由表4可知,3组入口给水质量流量扰动实验得出的惯性时间系数T和增益K差异较大。由图4可知,入口给水质量流量越大,模型惯性时间越小,增益越大,其对出口温度的影响越大,且入口给水质量流量与换热器出口温度呈反比关系。

实验三:由表4可知,换热器入口熔盐温度扰动实验得出的惯性时间系数T和增益K基本一致。由图5可知,换热器出口温度变化量与入口熔盐温度扰动量是3倍关系,符合本组实验对增益系数K的辨识结果;换热器出口温度与入口熔盐温度呈正比关系。

实验四:由表4可知,换热器入口熔盐质量流量扰动实验得出的惯性时间系数T和增益K基本一致。由图5可知,入口熔盐质量流量扰动与给水出口温度呈正比关系。

针对换热器出口工质温度受多变量影响的情况,实际应用中将入口给水温度和入口熔盐温度稳定在设计范围内,控制熔盐储能系统的给水流量大小来满足用户侧蒸汽质量流量需求,并克服汽包水位波动的问题;同时改变换热器入口熔盐流量大小,使其出口介质温度满足设计要求。

4 结论

(1) 根据所设计的扰动实验,辨识得到了电加热器和换热器在设计工况下的传递函数模型,对比模型动态输出和现场实际测试数据可知,模型准确率达95%,能够准确反映模型输入变量与输出变量的大惯性特性关系。

(2) “绿电”熔盐储能系统可以充分利用电网谷段电量和园区光伏电量进行熔盐储能,每天节约的用电成本为14万左右,并将每吨蒸汽用电成本降至305元左右。